无刷直流电机驱动控制系统设计与实现

无刷直流电机控制系统设计与实现

无刷直流电机控制系统设计与实现一、本文概述随着科技的不断进步和电机技术的快速发展,无刷直流电机(Brushless Direct Current, BLDC)因其高效率、低噪音、长寿命等优点,在电动工具、航空航天、汽车电子、家用电器等多个领域得到了广泛应用。

然而,要实现无刷直流电机的高效、稳定运行,离不开先进且可靠的控制系统。

本文旨在对无刷直流电机控制系统的设计与实现进行深入探讨,分析控制策略、硬件构成和软件编程,并结合实例,详细阐述控制系统在实际应用中的表现与优化方向。

通过本文的研究,希望能够为相关领域的学者和工程师提供有价值的参考,推动无刷直流电机控制系统技术的进一步发展和应用。

二、无刷直流电机基本原理无刷直流电机(Brushless DC Motor, BLDCM)是一种采用电子换向器代替传统机械换向器的直流电机。

其基本工作原理与传统的直流电机相似,即利用磁场与电流之间的相互作用产生转矩,从而实现电机的旋转。

但与传统直流电机不同的是,无刷直流电机在结构上取消了碳刷和换向器,采用电子换向技术,通过电子控制器对电机内部的绕组进行通电控制,从而实现电机的旋转。

无刷直流电机通常由定子、转子、电子控制器和位置传感器等部分组成。

定子由铁芯和绕组组成,负责产生磁场;转子则是由永磁体或电磁铁构成,负责在磁场中受力旋转。

电子控制器是无刷直流电机的核心部分,它根据位置传感器提供的转子位置信息,控制电机绕组的通电顺序和通电时间,从而实现电机的连续旋转。

位置传感器则负责检测转子的位置,为电子控制器提供反馈信号。

在无刷直流电机的工作过程中,当电机绕组通电时,会在定子中产生一个旋转磁场。

由于转子上的永磁体或电磁铁与定子磁场之间存在相互作用力,转子会在定子磁场的作用下开始旋转。

当转子旋转到一定位置时,位置传感器会向电子控制器发送信号,电子控制器根据接收到的信号控制电机绕组的通电顺序和通电时间,使定子磁场的方向发生变化,从而驱动转子继续旋转。

无刷直流电动机及驱动系统设计

无刷直流电动机及驱动系统设计无刷直流电动机是一种能够将电能转化为机械能的电机,它不仅具有高效率、高功率密度、大扭矩和高转速等优点,同时还能在宽范围内调整转速和控制扭矩。

因此,无刷直流电动机及其驱动系统设计成为了工业应用和个人消费电子产品中常见的一种电机类型。

无刷直流电动机驱动系统由电机本体、功率器件、传感器、微控制器和控制算法等组成。

首先,电机本体是电机的核心部分,包括转子、定子、磁铁和绕组等。

转子是电机的运动部分,由永磁体和轴承支撑。

定子是电机的静止部分,由铁芯和绕组组成。

磁铁是电机的永磁体,产生磁场以与永磁体上的磁场相互作用。

绕组是由导线绕制的线圈,通过流过电流产生磁场。

其次,功率器件是驱动系统的关键部分,用于将电能从电源转化为机械能。

一般采用MOSFET或IGBT等功率器件,以实现高速开关和较高电流能力。

它们能够承受高电压和大电流,并快速切换,使得电机能够根据控制信号调整转速和扭矩。

传感器是驱动系统中用于检测电机位置和转速的重要组成部分。

常见的传感器有霍尔传感器、反电动势传感器和编码器等。

霍尔传感器通过检测磁场强度变化来确定转子的位置,反电动势传感器通过测量绕组中电流变化产生的反电动势来确定电机的转速,编码器则能够提供更准确的位置和速度信息。

微控制器是驱动系统中负责控制电机运行的核心部件。

它包含了控制算法、控制逻辑和通信接口等功能,通过与传感器和功率器件进行交互来实现对电机转速、扭矩和方向的精确控制。

微控制器能够根据输入的控制信号,通过调节电流和电压来控制电机的运行状态。

最后,控制算法是驱动系统的重要组成部分,在实际应用中起到至关重要的作用。

常见的控制算法包括PID控制、电流环控制、速度环控制和位置环控制等。

PID控制通过调整比例、积分和微分控制器的系数来达到稳定控制的效果。

电流环控制通过直接或间接测量电机电流,以控制电机的转矩和速度。

速度环控制通过测量电机转速,并根据所需转速和实际转速之间的差异来调整控制信号。

无刷直流电机驱动电路的实现方法

无刷直流电机驱动电路的实现方法文章标题:无刷直流电机驱动电路的实现方法导言:无刷直流电机具有高效、低噪声和长寿命等优点,广泛应用于工业自动化、电动车辆和家用电器等领域。

然而,为了实现无刷直流电机的高效运行,需要一个可靠而高效的驱动电路。

本文将介绍无刷直流电机驱动电路的实现方法,并探讨其中的关键技术和设计要点。

一、无刷直流电机驱动电路的基本原理无刷直流电机驱动电路是通过控制电机的相序和电流来实现电机的运转。

它主要由功率电子器件、控制电路和电源组成。

其中,功率电子器件用于控制电流的开关和调节,控制电路用于检测电机的位置和速度,并控制功率电子器件的工作。

电源则提供所需的电能。

二、无刷直流电机驱动电路的实现方法1. 直流电压源驱动法直流电压源驱动法是最简单、成本最低的无刷直流电机驱动方法之一。

它通过将电压源直接连接到电机的相,通过调节电压的极性和大小来控制电机的运转。

然而,由于缺乏对电机位置和速度的准确检测和控制,其控制性能较差,适用于一些简单的应用场景。

2. 舵机驱动法舵机驱动法通过使用传感器检测电机的位置和速度,并根据检测结果控制功率电子器件的工作,实现对电机的精确控制。

该方法通常包括位置传感器、速度传感器和控制模块。

然而,由于传感器的引入增加了系统的复杂性和成本,对传感器的精度和稳定性要求较高。

3. 无传感器驱动法无传感器驱动法是一种最为常用和成熟的无刷直流电机驱动方法。

它通过使用反电动势(Back EMF)来检测电机的位置和速度,并根据检测结果来控制功率电子器件的工作。

该方法不仅降低了系统的复杂性和成本,还提高了系统的可靠性和稳定性。

然而,由于反电动势的检测较为困难,需要一套复杂的算法和控制策略。

三、无刷直流电机驱动电路的关键技术1. 电子换向技术无刷直流电机的运转需要按照一定的相序来进行,电子换向技术是实现相序控制的关键。

它通过控制功率电子器件的工作来改变电流的方向和大小,从而实现电机的正常运转。

基于c8051的直流无刷电机控制系统的设计

基于c8051的直流无刷电机控制系统的设计

设计一个基于c8051的直流无刷电机控制系统,可以按照以下步骤进行:

1. 选择合适的c8051单片机芯片,建议选择具备PWM输出和

高速计数器功能的型号。

2. 设计电机驱动电路,包括功率电路和驱动电路。

功率电路通常由MOSFET H桥组成,负责将电机驱动电压转换为驱动电流。

驱动电路负责根据单片机控制信号控制MOSFET开关,

控制电机的起停和运动方向。

3. 编写单片机的控制程序。

需要实现以下功能:

- 设定电机转速或转矩的目标值;

- 读取电机的实际转速或转矩;

- 根据目标值和实际值进行比较,计算出控制电压;

- 生成PWM信号,控制电机驱动电路。

4. 调试和测试控制系统。

连接电机和单片机,进行测试和调试,确保系统正常工作。

5. 优化系统性能。

可以根据需要进行性能优化,例如增加闭环控制、采用磁编码器等。

以上步骤仅供参考,根据实际需求和资源可以进行适当调整和修改。

希望能对你有所帮助!。

直流无刷电机的控制系统设计方案

直流无刷电机的控制系统设计方案1 引言1.1 题目综述直流无刷电机是在有刷直流电机的基础上发展起来的,它不仅保留了有刷直流电机良好的调试性能,而且还克服了有刷直流电机机械换相带来的火花、噪声、无线电干扰、寿命短及制造成本高和维修困难等等的缺点。

与其它种类的电机相比它具有鲜明的特征:低噪声、体积小、散热性能好、调试性能好、控制灵活、高效率、长寿命等一系列优点。

基于这么多的优点无刷直流电机有了广泛的应用。

比如电动汽车的核心驱动部件、电动车门、汽车空调、雨刮刷、安全气囊;家用电器中的DVD、VCD、空调和冰箱的压缩机、洗衣机;办公领域的传真机、复印机、碎纸机等;工业领域的纺织机械、医疗、印刷机和数控机床等行业;水下机器人等等诸多应用[1]。

1.2 国内外研究状况目前,国内无刷直流电机的控制技术已经比较成熟,我国已经制定了GJB1863无刷直流电机通用规范。

外国的一些技术和中国的一些技术大体相当,美国和日本的相对比较先进。

当新型功率半导体器件:GTR、MOSFET、IGBT等的出现,以及钕铁硼、钐鈷等高性能永磁材料的出现,都为直流电机的应用奠定了坚实的基础。

近些年来,计算机和控制技术快速发展。

单片机、DSP、FPGA、CPLD等控制器被应用到了直流电机控制系统中,一些先进控制技术也同时被应用了到无刷直流电机控制系统中,这些发展都为直流电机的发展奠定了坚实的基础。

经过这么多年的发展,我国对无刷电机的控制已经有了很大的提高,但是与国外的技术相比还是相差很远,需要继续努力。

所以对无刷直流电机控制系统的研究学习仍是国内的重要研究内容[2]。

1.3 课题设计的主要内容本文以永磁方波无刷直流电机为控制对象,主要学习了电机的位置检测技术、电机的启动方法、调速控制策略等。

选定合适的方案,设计硬件电路并编写程序调试,最终设计了一套无位置传感器的无刷直流电机调速系统。

本课题涉及的技术概括如下:(1)学习直流无刷电机的基本结构、工作原理、数学模型等是学习电机的前提和首要内容。

基于stm32的无刷直流电机控制系统设计

基于STM32的无刷直流电机控制系统设计随着现代工业技术的不断发展,无刷直流电机在各行各业中得到了广泛的应用。

无刷直流电机具有结构简单、效率高、寿命长等优点,因此在工业控制系统中得到了广泛的应用。

为了更好地满足工业生产的需求,研发出一套基于STM32的无刷直流电机控制系统,对于提高工业生产效率、减少人力成本具有非常重要的意义。

1. 系统设计需求1.1 电机控制需求电机控制系统需要能够实现对无刷直流电机的启动、停止、加速、减速等控制功能,以满足不同工业生产环境下的需求。

1.2 控制精度要求控制系统需要具有较高的控制精度,能够实现对电机的精确控制,提高生产效率。

1.3 系统稳定性和可靠性系统需要具有良好的稳定性和可靠性,确保在长时间运行的情况下能够正常工作,减少故障率。

1.4 节能环保控制系统需要具有节能环保的特点,能够有效降低能耗,减少对环境的影响。

2. 系统设计方案2.1 选用STM32微控制器选用STM32系列微控制器作为控制系统的核心,STM32系列微控制器具有性能强大、低功耗、丰富的外设接口等优点,能够满足对控制系统的各项要求。

2.2 传感器选型选用合适的传感器对电机运行状态进行监测,以实现对电机的精确控制,提高控制系统的稳定性和可靠性。

2.3 驱动电路设计设计合适的驱动电路,能够实现对无刷直流电机的启动、停止、加速、减速等控制,并且具有较高的控制精度。

2.4 控制算法设计设计优化的控制算法,能够实现对电机的精确控制,提高控制系统的稳定性和可靠性,同时具有节能环保的特点。

3. 系统实现与测试3.1 硬件设计按照系统设计方案,完成硬件设计,并且进行相应的电路仿真和验证。

3.2 软件设计编写控制系统的软件程序,包括控制算法实现、传感器数据采集和处理、驱动电路控制等方面。

3.3 系统测试对设计好的控制系统进行各项功能测试,包括启动、停止、加速、减速等控制功能的测试,以及系统稳定性和可靠性的测试。

无刷直流电机控制系统设计与优化研究

无刷直流电机控制系统设计与优化研究摘要:无刷直流电机(BLDC)具有高效、高功率密度和长寿命等优点,在工业自动化和电动交通工具中得到广泛应用。

本文主要研究无刷直流电机控制系统的设计与优化。

首先介绍了无刷直流电机的工作原理及其在工业自动化和电动交通工具中的应用。

然后,详细阐述了无刷直流电机控制系统的组成和工作原理。

接着,结合实例分析了无刷直流电机控制系统的性能指标和优化方法。

最后,总结了无刷直流电机控制系统设计与优化的研究成果,并对未来的研究方向提出了建议。

关键词:无刷直流电机,控制系统,工作原理,性能指标,优化方法1. 引言无刷直流电机(BLDC)是一种电磁设备,由于其高效、高功率密度和长寿命等特点,广泛应用于工业自动化和电动交通工具中。

无刷直流电机的控制系统设计和优化对于提高其性能指标具有重要意义。

本文旨在研究无刷直流电机控制系统的设计和优化方法,以进一步提高其性能。

2. 无刷直流电机工作原理和应用无刷直流电机由永磁体和驱动器组成,它利用电极之间的磁场极性变化来实现转动。

其在工业自动化和电动交通工具中的应用越发普遍,包括机械制造、汽车行业、电动车辆等。

无刷直流电机具有高效率、高功率密度和长寿命等优点,因此备受青睐。

3. 无刷直流电机控制系统的组成和工作原理无刷直流电机控制系统主要由传感器、控制器和电源组成。

传感器用于检测电机的位置和速度,控制器则根据传感器所提供的信息来控制电机的运行。

电源为控制系统提供所需的电能。

无刷直流电机控制系统的工作原理是通过控制器对电机的绕组进行适时地通断,以实现控制电机的转动。

4. 无刷直流电机控制系统的性能指标无刷直流电机控制系统的性能指标主要包括响应时间、转速调节范围、效率和稳定性等。

响应时间是指电机从静止状态到达稳定运行状态所需的时间。

转速调节范围是指电机能够在一段时间内连续调节转速的范围。

效率是指电机输出功率与输入功率之比,稳定性是指电机在长时间运行中是否保持稳定的性能。

无刷直流电动机驱动控制电路的设计和实现

一

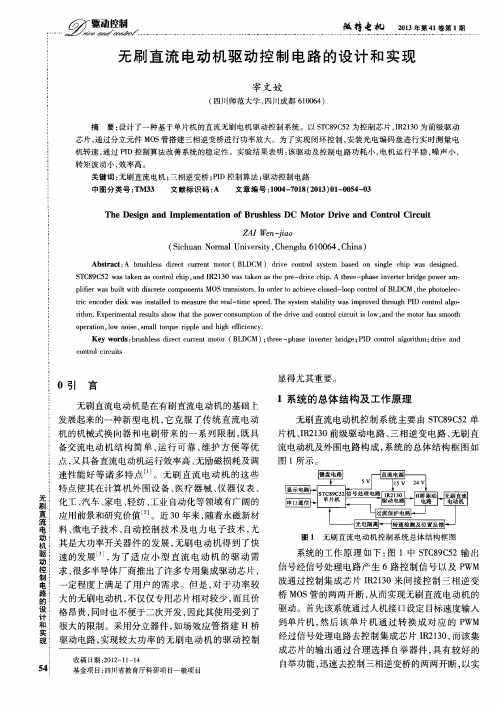

—两— _-J丁s 单片机 :睦 二二二 :—.1垩 亘坠H:: 童:r伫l: 1]

煎亟 I

图 1 无 刷 直 流 电动 机 控 制 系 统 总 体 结 构 框 图

系统 的工 作 原 理 如 下 :图 1中 STC89C52输 出 信号经信号处理 电路产生 6路控制信号 以及 PWM 波 通过 控制 集成 芯 片 IR2130来 间 接控 制 三 相 逆 变 桥 MOS管 的两两 开 断 ,从 而实 现无刷 直 流 电动 机 的 驱 动 。首先 该系统 通 过人机 接 口设定 目标 速度 输入 到单 片机 ,然 后 该 单 片 机 通 过 转 换 成 对 应 的 PWM 经过信号处理电路去控制集成芯片 IR2130,而该集 成芯片的输 出通过合理选择 自举器件 ,具有较好 的 自举功能 ,迅速去控制三相逆变桥的两两开断 ,以实

STC89C52 was taken as control chip,and IR2130 was taken as the pre-drive chip.A three—phase inverter br idge power am— plifier was built with discrete components MOS transistors.In order to achieve closed-loop control of BLDCM ,the photoelec— tric encoder disk was installed to measure the real-time speed.The system stability was improved through PID control algo— rithm .Experimental results show that the power consumption of the drive and control circuit is low ,and the motor has sm ooth operation,low noise,sm all torque ripple and high eff iciency.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无刷直流电机驱动控制系统设计与实现

无刷直流电机(BLDC)是现代电机控制系统中非常重要的一种类型。

相比于传统的有刷直流电机,BLDC具有更高的效率和更低的噪音。

在现代工业、医疗器械、汽车等领域都有着广泛的应用。

本文将从系统设计和实现两方面来介绍无刷直流电机驱动控制系统的相关知识。

一、系统设计

无刷直流电机的驱动控制系统由电力部分和控制部分两部分组成。

电力部分主要包括电源、功率驱动器和电机。

控制部分主要包括控制器、传感器和触发器。

1. 电压和电流的选择

BLDC电机需要三相交流电源才能正常工作。

在设计驱动控制系统时,需要考虑电源的电压和电流的选择。

电源的电压要足够驱动电机,并且需要注意电源的电压不能超过电机的耐压范围。

通常情况下,电源的电压范围在12V至48V之间。

电流的选择需要根据电机的额定电流来确定。

过大的电流可能会损坏电机,而过小的电流可能会影响电机的运行效率。

2. 电机驱动器的选择

BLDC电机驱动器有三种类型:普通型(FET),集成型(MOSFET)和高速型(IGBT)。

普通型的转速一般在2,000 rpm以下,集成型的转速在3,000 rpm以下,高速型的转速达到3,000 rpm以上。

根据电机的需求和应用环境的不同,选择合适的电机驱动器。

3. 传感器的选择

传感器是BLDC电机控制系统中的关键部件,用于检测电机的位置和速度。

目前常用的传感器有霍尔元件和编码器。

霍尔元件适用于低速或中速的控制系统,而

编码器适用于高速和精密控制系统。

根据系统的控制要求和预算来选择合适的传感器。

4. 控制器的选择

控制器是BLDC电机控制系统的核心部件,用于控制电机的速度和转向。

控制器需要支持PWM调制方式,以控制电机的转速。

在控制器的选择上,需要考虑电

机的功率和电流,以及系统的控制要求和应用场景。

目前市场上常见的控制器有单片机控制器、嵌入式控制器和FPGA控制器等。

二、系统实现

1. 基本控制方式

BLDC电机控制系统的基本控制方式有正序、反序和斜坡控制。

正序控制是指

将经过霍尔元件检测后的相序按照AB、BC、CA的顺序依次通电,实现电机正转。

反序控制是指按照CA、BC、AB的顺序依次通电,实现电机反转。

斜坡控制是指

通过改变PWM的占空比来控制电机的转速。

2. 速度闭环反馈控制

速度闭环反馈控制是通过控制器中的PID控制算法,将电机的实际速度与预期

速度进行比较,然后根据误差来调整电机的PWM输出信号,降低误差并维持电机

的稳定运行。

在系统实现过程中,需要了解PID的基本原理和算法,并根据实际

情况来确定PID参数值。

3. 位置闭环反馈控制

位置闭环反馈控制是在速度控制的基础上,通过传感器检测电机的位置信息来

控制电机的运行轨迹,实现精准的位置控制。

在位置闭环控制中,需要了解电机的三相方程和传感器的工作原理,以及控制器中位置估算算法的实现。

4. 软件实现

无刷直流电机驱动控制系统的软件实现非常重要。

在控制系统中,需要实现各

种控制算法和数据处理算法。

目前市场上常用的软件平台有ST公司的STM32和NXP公司的Kinetis系列。

此外,还需要了解软件开发工具和调试方法等。

三、结论

无刷直流电机驱动控制系统是一个包含多种电子元器件和控制算法的复杂系统。

在设计和实现控制系统时,需要进行充分的预研和系统分析,确定系统的控制需求和软硬件平台。

同时,需要具备扎实的电子和自动控制专业知识,以及良好的创新能力和团队协作能力。

通过不断探索和实践,建立完善的无刷直流电机驱动控制系统,为实际应用提供优质的服务。