数学建模优化建模实例

数学建模规划问题的经典案例

s.t.

x13 x34 x36 0; x12 x24 x25 0; x24 x34 x45 x47 0; x25 x45 x56 x57 0; x47 x57 x67 Q x36 x56 x67 0; xij 0, i , j 1,2,,7.

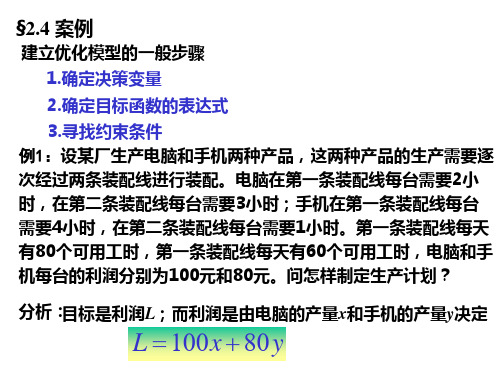

§2.4 案例

建立优化模型的一般步骤

1.确定决策变量 2.确定目标函数的表达式 3.寻找约束条件 例1:设某厂生产电脑和手机两种产品,这两种产品的生产需要 逐次经过两条装配线进行装配。电脑在第一条装配线每台需要2 小时,在第二条装配线每台需要3小时;手机在第一条装配线每 台需要4小时,在第二条装配线每台需要1小时。第一条装配线每 天有80个可用工时,第一条装配线每天有60个可用工时,电脑和 手机每台的利润分别为100元和80元。问怎样制定生产计划?

问题1

不允许缺货的存贮模型

配件厂为装配线生产若干种部件,轮换生产不

同的部件时因更换设备要付生产准备费(与生产数

量无关),同一部件的产量大于需求时因积压资金、 占用仓库要付存贮费。今已知某一部件的日需求量 100件,生产准备费5000元,存贮费每日每件1元。 如果生产能力远大于需求,并且不允许出现缺货,

A

T1

B

T

t

允许缺货模型的存贮量q(t)

一个周期内存贮费

c2

T1

0

Q2 QT1 c2 q(t )dt c2 2r 2

( rT Q )(T T1 ) 一个周期内缺货损失费 c3 q(t )dt c3 T1 2 ( rT Q )2 c3 一个周期的总费用 2r

T

Q ( rT Q ) C c1 c2 c3 2r 2r

数学建模实例

数学建模实例

数学建模是将实际问题转化为数学模型,通过对模型进行分析和求解来解决问题的一种方法。

以下是数学建模的一些实例:

1. 客流热力学模型:在城市轨道交通拥挤情况下,建立客流热力学模型,分析出客流分布的状况,有效提高轨道交通系统的运行性能。

2. 互联网广告投放模型:针对互联网广告投放的问题,建立数学模型,分析各种广告投放策略的影响,提出最佳的广告投放策略。

3. 股票价格预测模型:针对股票市场,建立数学模型,通过对历史数据的分析和预测,预测未来股票价格的走势,为投资决策提供科学依据。

4. 生态系统模型:建立生态系统稳定性数学模型,探究物种间相互作用的影响,预测生态系统发展趋势,为环境保护提供科学依据。

5. 智能交通路网模型:建立智能交通路网数学模型,分析路网拥堵状况,提出最优路径,实现交通系统的智能化管理。

6. 供应链管理模型:建立供应链管理数学模型,分析供应链各环节的影响,优化供应链各环节的质量和效率,提升企业综合效益。

7. 机器学习模型:应用机器学习算法,通过对大量历史数据的分析和学习,预测未来数据的走势,为商业决策提供科学依据。

数学建模~最优化模型(课件)

投资组合优化

在风险和收益之间寻求平衡,通 过优化投资组合实现最大收益。

03

非线性规划模型

非线性规划问题的定义

目标函数

一个或多个非线性函数,表示 要最小化或最大化的目标。

约束条件

决策变量的取值受到某些限制 ,通常以等式或不等式形式给 出。

决策变量

问题中需要求解的未知数,通 常表示为x1, x2, ..., xn。

这是一种常用的求解整数规划问题的算法,通过不断将问题分解为更 小的子问题,并确定问题的下界和上界,逐步逼近最优解。

割平面法

该方法通过添加割平面来限制搜索区域,从而逼近最优解。

迭代改进法

该方法通过不断迭代和改进当前解,逐步逼近最优解。

遗传算法

这是一种基于生物进化原理的优化算法,通过模拟自然选择和遗传机 制来寻找最优解。

定义域

决策变量的取值范围,通常是 一个闭区间或开区间。

非线性规划问题的求解方法

梯度法

利用目标函数的梯度信息,通过迭代方法寻 找最优解。

共轭梯度法

结合梯度法和牛顿法的思想,通过迭代方法 寻找最优解。

牛顿法

利用目标函数的二阶导数信息,通过迭代方 法寻找最优解。

信赖域方法

在每次迭代中,通过限制搜索步长来保证求 解的稳定性。

02

线性规划模型

线性规划问题的定义

01

02

03

线性规划问题

在给定一组线性约束条件 下,求一组线性函数的最 大值或最小值的问题。

约束条件

包括资源限制、物理条件 等,通常以等式或不等式 形式给出。

目标函数

需要最大化或最小化的线 性函数,通常表示为决策 变量的线性组合。

线性规划问题的求解方法

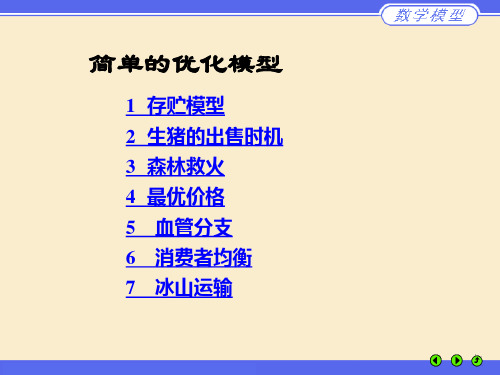

数学建模-简单的优化模型

3)f1(x)与B(t2)成正比,系数c1 (烧毁单位面积损失费) 4)每个队员的单位时间灭火费用c2, 一次性费用c3

火势以失火点为中心,

均匀向四周呈圆形蔓延,

假设1) 的解释

半径 r与 t 成正比

r

B

面积 B与 t2成正比, dB/dt与 t成正比.

模型建立

假设1) 假设2)

dB

b t1,

t t b

由模型决定队员数量x

问题

4 最优价格

根据产品成本和市场需求,在产销平

衡条件下确定商品价格,使利润最大

假设

1)产量等于销量,记作 x 2)收入与销量 x 成正比,系数 p 即价格 3)支出与产量 x 成正比,系数 q 即成本 4)销量 x 依赖于价格 p, x(p)是减函数

进一步设 x( p) a bp, a, b 0

C~

c1

c2

Q 2

T

c1 c2

rT 2 2

每天总费用平均 值(目标函数)

~ C(T ) C c1 c2rT

TT 2

模型求解

dC 0 dT 模型分析

求 T 使C(T ) c1 c2rT Min T2

T 2c1 rc2

Q rT 2c1r c2

c1 T,Q

模型应用

c2 T,Q

失火时刻t=0, 开始救火时刻t1, 灭火时刻t2, 画出时刻 t 森林烧毁面积B(t)的大致图形

分析B(t)比较困难, 转而讨论森林烧毁 速度dB/dt.

B B(t2)

0

t1

t2

t

模型假设

1)0tt1, dB/dt 与 t成正比,系数 (火势蔓延速度)

2)t1tt2, 降为-x (为队员的平均灭火速度)

数学建模实验二 无约束优化

数学建模试验报告(五 )姓名 学号 班级问题:.陈酒出售的最佳时机问题某酒厂有批新酿的好酒,如果现在就出售,可得总收入0R =50万元(人民币),如果窖藏起来待来日(第n 年)按陈酒价格出售,第n 年末可得总收入60en R R (万元),而银行利率为r =0.05,试分析这批好酒窖藏多少年后出售可使总收入的现值最大. (假设现有资金X 万元,将其存入银行,到第n 年时增值为()R n 万元,则称X 为()R n 的现值.)并填下表. 第一种方案:将酒现在出售,所获50万元本金存入银行; 第二种方案:将酒窖藏起来,待第n 年出售.(1)计算15年内采用两种方案,50万元增值的数目并填入表1,2中; (2)计算15年内陈酒出售后总收入()R n 的现值填入 表3中.表1 第一种方案第1年 第2年 第3年 第4年 第5年 59.0680 63.2899 66.7329 69.7806 72.5808 第6年 第7年 第8年 第9年 第10年 75.2090 77.7098 80.1121 82.4361 84.6961 第11年 第12年 第13年 第14年 第15年 86.9031 89.0656 91.1903 93.2825 95.3467 表2 第二种方案第1年 第2年第3年第4年第5年第6年第7年第8年第9年第10年第11年第12年第13年第14年第15年表3 陈酒出售后的现值第1年 第2年第3年第4年第5年第6年第7年第8年第9年第10年第11年第12年第13年第14年第15年问题的分析和假设:假设问题不受市场上其他因素的影响,忽略通货膨胀的因素,假设酒水没有人为的损坏, 对问题分析。

存款存入银行的问题,可以建模为递增的函数。

问题二和问题一的原理相同。

建模:第一种方案,过n年出售:设第n年的收益为bn,则根据题目,写出运算公式为:r=50bn=r*exp(sqrt(n)/6)第二种方案,立即出售,存款存入银行:可以设存入银行的年收入为r,初始值为r0=50(万元)则,第n年的时候r=r0*(1+0.05)^nr0=50求解的Matlab程序代码:第一种方案,过n年出售:在m文件种编辑:输入为,for n=1:15b(n)=50*exp(sqrt(n)/6);endbb =用来计算1-15年的收益。

数学建模中的优化算法应用实例

数学建模中的优化算法应用实例数学建模是一种有效的解决实际问题的方法,而优化算法则是数学建模中不可或缺的工具之一。

优化算法能够寻找最优解,最大化或最小化某个目标函数,有着广泛的应用领域。

本文将介绍数学建模中的几个优化算法应用实例,以展示其在实际问题中的作用和价值。

一、车辆路径规划优化在实际的物流配送领域中,如何合理地规划车辆路径,使得总运输成本最小、配送效率最高,是一个关键问题。

优化算法在车辆路径规划中起到了至关重要的作用。

通过建立数学模型,基于某个目标函数(如最小化总运输成本),可以采用遗传算法、模拟退火算法等优化算法,快速找到最优解,从而提高物流配送的效率和效益。

二、资源分配优化在资源分配问题中,常常需要考虑到各种限制条件,如最大化利润、最小化生产成本等。

优化算法能够帮助决策者在有限的资源下做出最优的分配决策。

例如,对于生产调度问题,可以利用线性规划等优化算法,将生产计划与订单需求进行匹配,使得生产成本最小化、交货期最短化。

三、供应链优化供应链管理中的优化问题也是实际应用中的重点关注点之一。

通过数学建模和优化算法,可以实现供应链中物流、库存、订单等多个环节的优化。

例如,在供应链网络设计中,可以使用整数规划算法来寻找最优仓储和配送中心的位置,从而降低总运输成本;在需求预测和库存管理中,可以利用模拟退火算法等优化算法,提高供应链的响应速度和利润率。

四、机器学习模型参数优化在机器学习领域,模型参数的选择对模型的性能和准确性有着重要的影响。

通过建立数学模型,可以将模型参数优化问题转化为参数寻优问题,进而采用优化算法求得最优参数。

例如,在神经网络的训练过程中,可以利用遗传算法、粒子群优化算法等进行参数调整,提高模型的预测准确性和泛化能力。

五、能源系统优化能源系统的优化是实现可持续发展的重要方向之一。

通过优化算法,可以针对能源系统进行容量规划、发电机组简化和能源分配等问题的优化。

例如,在微电网系统优化中,可以利用整数规划等算法,实现可再生能源与传统能源的协同供电,最大化清洁能源的利用率。

数学建模一等奖-输油管布置的优化模型

输油管布置的优化模型摘要本文建立了输油管线布置的优化问题.为了使两家炼油厂到铁路线上增建的车站的管线铺设费用最省,依据题目提供的有关数据及相关信息,设计出了总费用最少的输油管布置方案以及增建车站的具体位置,最终在讨论分析后,对模型做出了评价和推广.模型Ⅰ:对问题1,根据两炼油厂到铁路线距离和两炼油厂间的不同距离以及共用管线与非共用管线的两种不同情况,给出了四种处理方案,并从图形上加以说明.模型Ⅱ:对问题2,建立了最优模型.在单目标非线性规划模型中,将输油管道铺设分为两个过程.先将输油管道从城区铺设到城郊区域边界线上一点,再从该点铺设到铁路线上.这样,总的费用就化为这两个过程的管道费用之和.本模型兼顾到管线的铺设费用,在城区铺设管线需增加的拆迁和工程补偿等附加费用,运用Lingo9.0数学软件得到新增车站的建设位置、管线的具体布置方案及管线费用最小值281.6893万元.模型Ⅲ:根据炼油厂的实际能力,借助题目提供的输送A、B两厂原油的管线铺设费用,在模型Ⅱ的基础上建立最优模型,给出管线最佳布置方案及相应的最省管线铺设费用为250.9581万元.关键词:输油管共用管线非共用管线 Lingo9.0 非线性规划一、问题重述某油田计划在铁路线一侧建造两家炼油厂,同时在铁路线上增建一个车站,用来运送成品油。

由于这种模式具有一定的普遍性,油田设计院希望建立管线建设费用最省的一般数学模型和方法。

现欲解决下列问题:问题1:针对炼油厂到铁路线距离和两炼油厂间距离的各种不同情形,提出设计方案。

在方案设计时,若有共用管线,考虑共用管线与非共用管线相同或不同的情形。

问题2:设计院目前需对一更为复杂的情形(两炼油厂的具体位置)进行具体的设计。

两炼油厂的具体位置如下图:若所有管线的费用均为7.2万元/千米。

铺设在城区的管线还需增加迁拆和工程补偿等附加费用,为对此附加费用进行估计,聘请三家工程咨询公司(其中一具有甲级资质,公司二和公司三具有乙级资质)进行了估算。

数学建模优化问题经典练习

1、高压容器公司制造小、中、大三种尺寸的金属容器,所用资源为金属板、劳万元,可使用的金属板有500t,劳动力有300人/月,机器有100台/月,此外,不管每种容器制造的数量是多少,都要支付一笔固定的费用:小号为100万元,中号为150万元,大号为200万元,现在要制定一个生产计划,使获得的利润为最大,max=4*x1+5*x2+6*x3-100*y1-150*y2-200*y3;2*x1+4*x2+8*x3<=500;2*x1+3*x2+4*x3<=300;1*x1+2*x2+3*x3<=100;@bin(y1);@bin(y2);@bin(y3);y1+y2+y3>=1;Global optimal solution found.Objective value: 300.0000Extended solver steps: 0Total solver iterations: 0Variable Value Reduced CostX1 100.0000 0.000000X2 0.000000 3.000000X3 0.000000 6.000000Y1 1.000000 100.0000Y2 0.000000 150.0000Y3 0.000000 200.0000Row Slack or Surplus Dual Price1 300.0000 1.0000002 300.0000 0.0000003 100.0000 0.0000004 0.000000 4.0000005 0.000000 0.0000002、安排4个人去做4项不同的工作,每个工人完成各项工作所消耗的时间(单位:(2)如果在(1)中在增加一项工作E,甲、乙、丙、丁四人完成工作E的时间分别为17,20,15,16分钟,那么应指派这四人干哪四项工作,使得这四人总的消耗时间为最少?min=20*x11+19*x12+20*x13+28*x14+18*x21+24*x22+27*x23+20*x24+26*x31+16 *x32+15*x33+18*x34+17*x41+20*x42+24*x43+19*x44;x11+x12+x13+x14=1;x21+x22+x23+x24=1;x31+x32+x33+x34=1;x41+x42+x43+x44=1;x11+x21+x31+x41=1;x12+x22+x32+x42=1;x13+x23+x33+x43=1;x14+x24+x34+x44=1;@bin(x11);@bin(x12);@bin(x13);@bin(x14);@bin(x21);@bin(x22);@bin(x23);@bin(x24);@bin(x31);@bin(x32);@bin(x33);@bin(x34);@bin(x41);@bin(x42);@bin(x43);@bin(x44);Global optimal solution found.Objective value: 71.00000Extended solver steps: 0Total solver iterations: 0Variable Value Reduced CostX11 0.000000 20.00000X12 1.000000 19.00000X13 0.000000 20.00000X14 0.000000 28.00000X21 0.000000 18.00000X22 0.000000 24.00000X23 0.000000 27.00000X24 1.000000 20.00000X31 0.000000 26.00000X32 0.000000 16.00000X33 1.000000 15.00000X34 0.000000 18.00000X41 1.000000 17.00000X42 0.000000 20.00000X43 0.000000 24.00000X44 0.000000 19.00000Row Slack or Surplus Dual Price1 71.00000 -1.0000002 0.000000 0.0000003 0.000000 0.0000004 0.000000 0.0000005 0.000000 0.0000006 0.000000 0.0000007 0.000000 0.0000008 0.000000 0.0000009 0.000000 0.000000min=20*x11+19*x12+20*x13+28*x14+17*x15+18*x21+24*x22+27*x23+20*x24+20 *x25+26*x31+16*x32+15*x33+18*x34+15*x35+17*x41+20*x42+24*x43+19*x44+1 6*x45;x11+x12+x13+x14+x15=1;x21+x22+x23+x24+x25=1;x31+x32+x33+x34+x35=1;x41+x42+x43+x44+x45=1;x11+x21+x31+x41<=1;x12+x22+x32+x42<=1;x13+x23+x33+x43<=1;x14+x24+x34+x44<=1;x15+x25+x35+x45<=1;@bin(x11);@bin(x12);@bin(x13);@bin(x14);@bin(x15);@bin(x21);@bin(x22);@bin(x23);@bin(x24);@bin(x25);@bin(x31);@bin(x32);@bin(x33);@bin(x34);@bin(x35);@bin(x41);@bin(x42);@bin(x43);@bin(x44);@bin(x45);Objective value: 68.00000Extended solver steps: 0Total solver iterations: 0Variable Value Reduced Cost X11 0.000000 20.00000 X12 1.000000 19.00000 X13 0.000000 20.00000 X14 0.000000 28.00000 X15 0.000000 17.00000 X21 1.000000 18.00000 X22 0.000000 24.00000 X23 0.000000 27.00000 X24 0.000000 20.00000 X25 0.000000 20.00000X31 0.000000 26.00000X32 0.000000 16.00000X33 1.000000 15.00000X34 0.000000 18.00000X35 0.000000 15.00000X41 0.000000 17.00000X42 0.000000 20.00000X43 0.000000 24.00000X44 0.000000 19.00000X45 1.000000 16.00000Row Slack or Surplus Dual Price1 68.00000 -1.0000002 0.000000 0.0000003 0.000000 0.0000004 0.000000 0.0000005 0.000000 0.0000006 0.000000 0.0000007 0.000000 0.0000008 0.000000 0.0000009 1.000000 0.00000010 0.000000 0.0000003、一个公司考虑到北京、上海、广州和武汉四个城市设立库房,这些库房负责向华北、华中、华南三个地区供货,每个库房每月可处理货物1000件。

数学建模案例之多变量最优化

数学建模案例之多变量无约束最优化问题1[1]:某家液晶电视机制造商计划推出两种产品:一种47英寸液晶电视机,制造商建议零售价每台7900元。

另一种42英寸液晶电视机,零售价6500元。

公司付出的成本为47英寸液晶电视机每台4500元,42英寸液晶电视机每台3800元,再加上3200000元的固定成本。

在竞争的销售市场中,每年售出的液晶电视机数量会影响液晶电视机的平均售。

据估计,对每种类型的电视,每多售出一台,平均销售价格会下降0.08元。

而且47英寸液晶电视机的销售量会影响42英寸液晶电视机的销售,反之也是如此。

据估计,每售出一台47英寸液晶电视机,42英寸的液晶电视机平均售价会下降0.024元,而每售出一台42英寸的液晶电视机,47英寸液晶电视机的平均售价会下降0.032元。

问:(1)问每种电视应该各生产多少台,使总利润最大?(2)对你在(1)中求出的结果讨论42英寸液晶电视机的价格弹性系数的灵敏性。

1.问题分析、假设与符号说明这里涉及较多的变量:s:47英寸液晶电视机的售出数量(台);t:42英寸液晶电视机的售出数量(台);p:47英寸液晶电视机的售出价格(元/台);q:42英寸液晶电视机的售出价格(元/台);C:生产液晶电视机的成本(元);R:液晶电视机销售的收入(元);P:液晶电视机销售的利润(元)这里涉及的常量有:两种液晶电视机的初始定价分别为:339元和399元,成本分别为:195元和225元;每种液晶电视机每多销售一台,平均售价下降系数a=0.01元(称为价格弹性系数);两种液晶电视机之间的销售相互影响系数分别为0.04元和0.03元;固定成本400000元。

变量之间的相互关系确定:假设1:对每种类型的液晶电视机,每多售出一台,平均销售价格会下降1元。

假设2:据估计,每售出一台42英寸液晶电视机,47英寸的液晶电视机平均售价会下降0.3元,而每售出一台47英寸的液晶电视机,42英寸液晶电视机的平均售价会下降0.4元。

数学建模-最优化模型

8 4 x 8 3 x 32 x 24 x 1 2 1 2

因检验员错检而造成的损失为:

( 8 25 2 % x 8 15 5 % x ) 2 8 x 12 x 1 2 1 2

运行结果: xmin = 3.9270 xmax = 0.7854

ymin = -0.0279 ymax = 0.6448

例2 有边长为3m的正方形铁板,在四个角剪去相等的正方形以 制成方形无盖水槽,问如何剪法使水槽的容积最大?

解

设剪去的正方形的边长为 x ,则水槽的容积为: (3 2 x) 2 x

2 建立无约束优化模型为:min y =- (3 2 x) x , 0< x <1.5

先编写M文件fun0.m如下: function f=fun0(x) f=-(3-2*x).^2*x; 主程序为wliti2.m: [x,fval]=fminbnd('fun0',0,1.5); xmax=x fmax=-fval

线性规划 整数规划 非线性规划

动态规划

多目标规划

对策论

两个引例

问题一:某工厂在计划期内要安排生产I、II两种产品, 已知生产单位产品所需的设备台时及A、B两种原材料的 消耗,如下表所示

I 设备 1 II 2 8台时

原材料A

原材料B

4

0

0

4

16kg

12kg

该工厂每生产一件产品I可获利2元,每生产一件产品 II可获利3元。问应如何安排计划使该工厂获利最多?

①前期分析:分析问题,找出要解决的目标,约束条件, 并确立最优化的目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12

模型建立

周次 1 2 3 4 需求 15 25 35 25 能力 30 40 45 20 成本 5.0 5.1 5.4 5.5

决策变量

x1~ x4:第1~4周的生产量

y1~ y3:第1~3周末库存量

存贮费:0.2 (千元/周•千箱)

目标 Min z 5.0x 5.1x 5.4x 5.5x 0.2( y y y ) 1 2 3 4 1 2 3 函数 约束 条件

22

钢管下料问题2 目标函数(总根数)

Min x1 x2 x3

模式合理:每根 余料不超过3米

约束 条件

满足需求

r11 x1 r12 x2 r13 x3 50

r21 x1 r22 x2 r23 x3 10

16 4r11 5r21 6r31 8r41 19

约束 满足需求 4 x1 3x2 2 x3 x4 x5 50 x2 2 x4 x5 3x6 20 x3 x5 2 x7 15 整数约束: xi 为整数

最优解:x2=12, x5=15, 其余为0; 最优值:27。

20

按模式2切割12根,按模式5切割15根,余料27米

x1, x2 , x3非负整数

整数 规划 模型 (IP)

7

汽车厂生产计划

• 若生产某类汽车,则至少生产80辆,求生产计划。

s. t. 1.5x1 3x2 5x3 600

Max z 2x1 3x2 4x3

x1 0, x2 0, x3 80

x1 0, x2 80, x3 0

16

例4 钢管下料

客户需求

原料钢管:每根19米 6米20根 8米15根

节省的标准是什么? 5米10根

4米50根

问题1. 如何下料最节省 ? 问题2. 客户增加需求:

由于采用不同切割模式太多,会增加生产和管理成本, 规定切割模式不能超过3种。如何下料最节省?

17

钢管下料

切割模式

按照客户需要在一根原料钢管上安排切割的一种组合。 4米 1根 4米 1根 6米 1根 6米 1根 8米 1根 6米 1根 余料1米 余料3米 余料3米

10

例3 饮料厂的生产与检修计划

周次 需求量(千箱) 生产能力(千箱) 成本(千元/千箱)

1 2 3 4 合计

15 25 35 25 100

30 40 45 20 135

5.0 5.1 5.4 5.5

• 剩余产品需要支付贮存费,每周0.2千元/千箱;

应如何安排计划,在满足每周市场需求的条件下,使 四周的总费用最小 ?

现有4种需求:4米50根,5米10根,6米20根,8米 15根,用枚举法确定合理切割模式,过于复杂。 对大规模问题,用模型的约束条件界定合理模式

决策变量

xi ~按第i 种模式切割的原料钢管根数(i=1,2,3)

r1i, r2i, r3i, r4i ~ 第i 种切割模式下,每根原料钢管 生产4米、5米、6米和8米长的钢管的数量

2

如何装运, 使本次飞行 获利最大?

货机装运

模型假设

每种货物可以分割到任意小; 每种货物可以在一个或多个货舱中任意分布; 多种货物可以混装,并保证不留空隙;

模型建立

决策 变量 xij--第i 种货物装入第j 个货舱的重量(吨)

i=1,2,3,4, j=1,2,3 (分别代表前、中、后仓)

3

货机装运

按模式2切割15根, 按模式5切割5根, 按模式7切割5根, 共25根,余料35米

最优解:x2=15, x5=5, x7=5, 其余为0; 最优值:25。

与目标1的结果“共切割 27根,余料27米” 相比 虽余料增加8米,但减少了2根

21

当余料没有用处时,通常以总根数最少为目标

钢管下料问题2

增加一种需求:5米10根;切割模式不超过3种。

280x1 250x2 400x3 60000 x1 0, x2 80, x3 80 x1,x2,, x3=0 或 80 x1 80, x2 0, x3 0 x1 80, x2 80, x3 0 方法1:分解为8个LP子模型

其中3个子模型应去掉,然后 逐一求解,比较目标函数值, 再加上整数约束,得最优解:

xij--第i 种货物装入第j 个货舱的重量 平衡 要求

10; 6800 16; 8700 8; 5300

约束 条件

货物 供应

x11 x12 x13 18

x21 x22 x23 15 x31 x32 x33 23 x41 x42 x43 12

5

例2 汽车厂生产计划

x1 80, x2 0, x3 80

x1 80, x2 80, x3 80

x1 , x2 , x3 0

8

x1=80,x2= 150,x3=0,最优值z=610

• 若生产某类汽车,则至少生产80辆,求生产计划。

方法2:引入0-1变量,化为整数规划

x1=0 或 80

优化建模实例

1

例1 货机装运

三个货舱最大载重(吨),最大容积(米3)

前仓: 10;6800 飞机平衡

中仓: 16;8700

后仓: 8;5300

三个货舱中实际载重必须与其最大载重成比例

重量(吨) 空间( 米3/ 吨) 18 480 货物1 货物2 货物3 货物4 15 23 12 650 580 390 利润(元/ 吨) 3100 3800 3500 2850

8米 1根

8米 1根

合理切割模式的余料应小于客户需要钢管的最小尺寸

18

钢管下料问题1

模式 1 2 3 4 5 6 7 4米钢管根数 4 3 2 1 1 0 0

合理切割模式

6米钢管根数 0 1 0 2 1 3 0 8米钢管根数 0 0 1 0 1 0 2 余料(米) 3 1 3 3 1 1 3

为满足客户需要,按照哪些种合理模式,每种模式 切割多少根原料钢管,最为节省? 两种 标准 1. 原料钢管剩余总余量最小

x2=0 或 80 x3=0 或 80

x1 My1 , x1 80y1 , y1 {0,1} M为大的正数, x2 My2 , x2 80y2 , y2 {0,1} 可取1000

x3 My3 , x3 80y3 , y3 {0,1}

9

• 若生产某类汽车,则至少生产80辆,求生产计划。 方法3:化为非线性规划

产量、库存与需求平衡 能力限制

x1 y1 15

x2 y1 y 2 25

x1 30, x2 40 x3 45, x4 20

非负限制

x3 y2 y3 35

x4 y3 25

x1 , x2 , x3 , x4 , y1 , y2 , y3 0

13

模型求解

模型建立

xij--第i 种货物装入第j 个货舱的重量 目标 Max Z 3100 ( x11 x12 x13 ) 3800 ( x21 x22 x23 ) 函数 3500 ( x31 x32 x33 ) 2850 ( x41 x42 x43 ) (利润)

480x12 650x22 580x32 390x42 8700

480x13 650x23 580x33 390x43 5300

4

货机装运

ቤተ መጻሕፍቲ ባይዱ

模型建立

x11 x21 x31 x41 10 x12 x22 x32 x42 16 x13 x23 x33 x43 8

最优解: x1~ x4:15,40,25,20; y1~ y3: 0,15,5 .

周次 1 2 3 4 需求 15 25 35 25 产量 15 40 25 20 库存 0 15 5 0 能力 30 40 45 20 成本 5.0 5.1 5.4 5.5

4周生产计划的总费用为528 (千元)

14

检修计划

汽车厂生产三种类型的汽车,已知各类型每辆车对钢 材、劳动时间的需求,利润及工厂每月的现有量。

小型 钢材(吨) 1.5 中型 3 大型 5 现有量 600

劳动时间(小时)

利润(万元)

280

2

250

3

400

4

60000

• 制订月生产计划,使工厂的利润最大。 • 由于各种条件限制,如果生产某一类型汽车,则至少 要生产80辆,那么最优的生产计划应作如何改变。

2. 所用原料钢管总根数最少

19

决策 变量 xi ~按第i 种模式切割的原料钢管根数(i=1,2,…7) 目标1(总余量) Min Z1 3x1 x2 3x3 3x4 x5 x6 3x7

模 式 1 2 3 4 5 6 7 需 求 4米 根数 4 3 2 1 1 0 0 50 6米 根数 0 1 0 2 1 3 0 20 8米 根数 0 0 1 0 1 0 2 15 余 料 3 1 3 3 1 1 3

16 4r12 5r22 6r32 8r42 19

15

检修计划

0-1变量wt :wt=1~ 检修 安排在第t周(t=1,2,3,4)

目标函数不变

增加约束条件:检修1次

w1 w2 w3 w4 1

最优解: w1=1, w2 , w3, w4=0; x1~ x4:15,45,15,25; y1~ y3:0,20,0 .