第2章砂型铸造的造型工艺

砂型铸造手工造型技术PPT课件

课题二 手工造型基本操作技术

一、造型常用工具、辅具

1. 铁铲 铁铲也称铁锨,用来铲起或拌和型 (芯) 砂,也可以用作挖掘地坑或松散 砂地,如图1-4所示。 2. 筛子 筛子用来筛分和松散型砂或用以清 除砂内夹杂,有方形筛和圆形筛两种, 如图1-5所示。

图1-4 铁铲 图1-5 筛子

3. 砂舂

图1-22 提钩

16. 半圆、圆头

半圆也称竹片梗、平光杆,用来修整砂型垂直弧形的 内壁和底面,如图1-23所示。圆头用来修整砂型圆形及弧 形凹槽,如图1-24所示。

图1-23 半圆

图1-24 圆头

17. 法兰梗

法兰梗也称光槽镘刀,供修理砂型或砂芯的深窄底面 及管子两端法兰边用,由钢或青铜制成,如图1-25所示。

砂型铸造手工造型技术

—铸造工艺与技能训练

铸造生产基础知识

课题一 砂型铸造工艺过程 课题二 手工造型基本操作技术

课题一 砂型铸造工艺过程

一、铸造生产的特点及分类 1. 铸造生产的特点(见表1-1)

2.铸造的分类

根据铸造生产方法的不同,铸造主要分为砂型铸造和 特种铸造两大类。细分如下:

二、常用铸造(铸件) 材料的性能 1. 金属材料的性能

4. 熔炼

通过加热将固体的金属炉料转变成具有规定成分和 温度的液态合金,这项工作叫作熔炼。

5. 浇注

将熔融金属从浇包注入铸型的操作过程叫作浇注。

6. 落砂

用手工或机械使铸件和型砂、砂箱分开的操作过程 叫作落砂。落砂的方法有手工落砂和机械落砂两种, 大量成批生产时,一般用落砂机落砂,单件小批生产 多用手工落砂。

砂舂也称舂砂锤,舂实型砂用,如图1-6所示。其平 头用来锤打紧实、舂平砂型表面,如砂箱顶部的砂。舂 砂姿势如图1-7所示。

金属工艺学砂型铸造.pptx

1、造芯 ⑴造芯方法

①手工造芯

整体式芯盒 分开式芯盒 可拆式芯盒 刮板造芯

第5页/共10页

② 机器造芯

第6页/共10页

⑵芯骨、芯撑和型芯的通气 ① 芯骨

提高型芯的强度 和刚度

第7页/共10页

② 芯撑:辅助支撑,最终与铸件熔为一体。

③ 型芯的通气:提高型芯的透气性

第8页/共10页

第9页/共10页

感谢您的观看。

第10页/共10页

第3页/共10页

(2)机器造型

①` 紧砂方法

a.震实紧实──通过往复振击,将型砂紧实 b.压实紧实──用压板或压头从型砂的上面施加压力 将型砂紧实的方法 c.震压紧实──兼以上两种方法 d.抛砂紧实──用机械的方法将一团团的砂

块高速抛入砂箱使型砂紧实

第4页/共10页

② 起模方法 a.顶箱起模 b.漏模起模 c.翻转起模

1、 造型 (1)手工造型 ① 整模造型 适于形状简单且横截面 依次减少的铸件

② 分模造型 适于最

第2页/共10页

当生产批量比较大时 可采用假箱造型

④ 活块造型 适于带有难起模的 凸起部分的铸件

⑤ 刮板造型 适于大中型回转体铸件

⑥ 三箱造型 适形状复杂中间截面 小的铸件

铸造工艺学第二章湿型

第二节 湿型砂性能要求、检测原理及检测方法

• 二、透气性 • 透气性:紧实的型砂能让气体透过而逸出的能力。 • 测定原理:测出气钟内的空气在压力下通过试样 的时间,计算其透气性。

V—通过试样的空气体积;H—试样高度;

S—试样截面积;p—试样前压力(mmH2O); t—2000cm3空气通过试样的时间

第三节 湿型砂用原材料及其质量要求

原砂的质量要求 1. 含泥量

• 原砂的含泥量—指原砂中直径小于0.02mm的细小颗粒的含量。

• 含泥量对湿型砂的性能的影响 ① 原砂中泥分增多,孔隙半径减小,透气性降低。 ② 原砂中泥分增多,湿态抗压强度提高,达到最适宜干湿状态的型砂含水量也提高。 ③ 若原砂的泥分中不含粘土矿物,则 原砂中含泥量增多会使型砂变脆,起模性能变坏。

第二节 湿型砂性能要求、检测原理及检测方法

一、水分、最适宜干湿度和紧实率 • 判断型砂的干湿程度的几种方法

1.

2. 3.

水分(含水量或湿度)--最常用

手捏感觉--经验 紧实率--很多工厂列其为最经常性检 验性能的项目之一 紧实率:锤击后试样体积的压缩程度

紧实率=[(筒高-紧实距离)/筒高] ×100%

第三节 湿型砂用原材料及其质量要求

一、石英质原砂 原砂的分类:

山砂;海砂;湖砂;河砂;风积砂。

成份及形成过程: • 天然硅砂—小颗粒,是由岩石风化形成的。 • 石英砂岩—沉积的石英颗粒被胶体的二氧化硅或氧化铁、碳酸钙等物胶结成块状。 • 石英岩—经过变质而形成的坚固整体的岩石。 • 人造石英砂—坚固岩石经过人工破碎、筛分。

但是,原砂是众多形状和重量各异的砂粒组成的集合,要确定出与其相对应的 假想圆球的直径就成为计算原砂理论比表面积的关键。

第二篇砂型和砂芯制造_湿型

第一章

湿 型

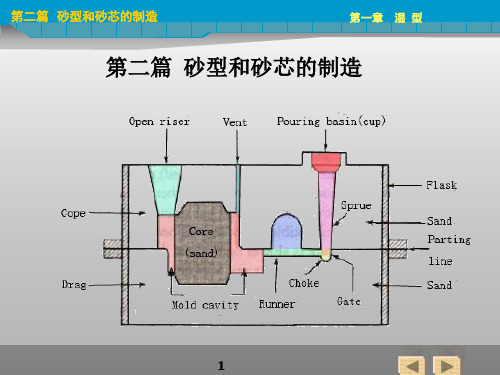

第二篇 砂型和砂芯的制造

1

第二篇 砂型和砂芯的制造

第一章

湿 型

用型砂、芯砂造型、造芯,根据砂型、砂芯本身建 立强度过程中其粘(固)结机理的不同,通常可分三种类 型的方法,即机械黏结造型(芯);化学黏结造型(芯)和 物理固结造型(芯)。

2

第二篇 砂型和砂芯的制造

含水量只能说明型砂中所含自由水的绝对数值,并不 能反映型砂的干湿程度。

10

第二篇 砂型和砂芯的制造第一章ຫໍສະໝຸດ 湿 型(3)紧实率

试验时,使型砂通过3mm的筛网松散的填入直径

50mm、有效高度120mm的试样筒中,将试样筒上端 实践表明:比较干的型砂在未紧实前,颗粒间堆积比较紧密, 用刮板刮平,然后用压头给型砂施以1MPa的压力或 即松态密度高,紧实后,体积减小不多;而比较湿的型砂,未 用锤击式制样机(见下图)锤击3次,试样体积被压 紧实前的松态密度小,紧实后,体积减小大。所以可以根据型 缩的程度作为其紧实率,紧实率可直接从制样机上读 砂在试样筒内紧实前后的体积变化(紧实率)来检查型砂的干 出或用紧实高度与试样筒高度之比来表示。 湿状态。

9

第二篇 砂型和砂芯的制造

第一章

湿 型

一、水分、最适宜湿程度和紧实率

水分不足时,型砂太干时,型砂强度低,韧性和可塑 性差,砂型易破碎,不易起模,铸件易产生冲砂、砂眼 等缺陷。 水分过高时,可塑性和韧性虽好,但湿强度却较低, 砂型易变形,铸件薄处可能浇不足,厚处则表面粗糙, 易产生夹砂缺陷。故控制型砂适宜水分十分重要。 (l)含水量 它是表示型砂中所含水分的质量百分数。

15

第二篇 砂型和砂芯的制造

第一章

湿 型

砂型铸造造型方法

按模型特征区分:

二、机器造型

** animation

一、手工造型

造型方法的选择

根据砂型的不同特征:

两箱造型、三箱造型、脱箱造型、地坑 造型、组芯造型;

根据模样的不同特征:

整模造型、分模造型、挖砂造型、假箱 造型、活块造型、刮板造型。

两箱造型:两箱造 型是造型的最基 本方法,铸型由 成对的上型和下 型构成,操作简 单。适用于各种 生产批量和各种 大小的铸件。

造型生产线由于劳动组织合理,极大 地提高了生产率。但是造型生产线一般不 能进行干砂型铸造,也不能生产厚壁和大 型铸件。在各种造型机上都只能用模版进 行两箱造型,因此铸件外形受到一定限制。

造型方法的选择

造型方法的选择

造型方法的选择 机器造型的特点-只能用两箱造型

造型方法的选择

分模造型:分模造型是将模样沿最大截面处 分成两半,型腔位于上、下两个砂箱内, 造型简单省工。常用于最大截面在中部的 铸件。

造型方法的选择 活块造型:活块造型是在制模时将铸件上的妨碍

起模的小凸台,肋条等这些部分作成活动的 (即活块)。起模时,先起出主体模样,然后 再从侧面取出活块。其造型费时,工人技术水 平要求高。主要用于单件、小批生产带有突出 部分、难以起模的铸件。

造型方法的选择

射压紧实:

造型方法的选择

射压紧实是使压

射砂紧实是用压缩空气将

缩空气骤然膨胀,将 型(芯)砂高速射入砂箱或芯

型砂射人砂箱进行填 盒而进行紧实。因其将填砂、

砂和坚实,再进行压 紧实两个工序同时完成,故生

实。该方法生产率高, 产率高,但用于造型,其坚实 坚实度均匀,砂型型 度不高、需进行辅助压实。广 腔尺寸精确、表面光 泛用于制芯、并开始用于造型。

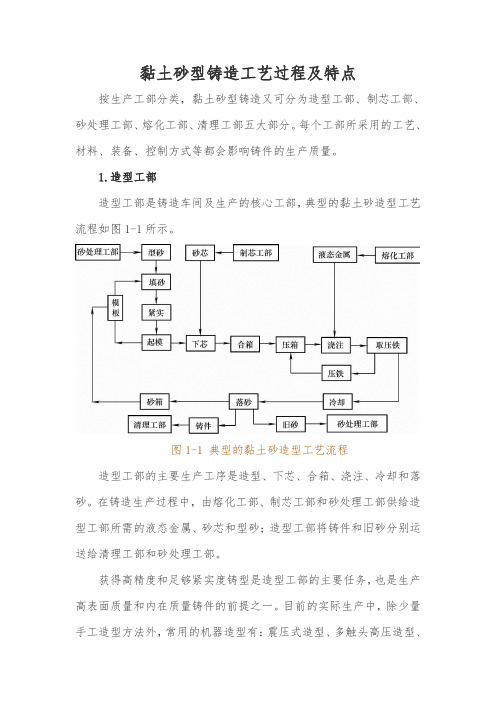

黏土砂型铸造工艺过程及特点

黏土砂型铸造工艺过程及特点按生产工部分类,黏土砂型铸造又可分为造型工部、制芯工部、砂处理工部、熔化工部、清理工部五大部分。

每个工部所采用的工艺、材料、装备、控制方式等都会影响铸件的生产质量。

1.造型工部造型工部是铸造车间及生产的核心工部,典型的黏土砂造型工艺流程如图1-1所示。

图1-1 典型的黏土砂造型工艺流程造型工部的主要生产工序是造型、下芯、合箱、浇注、冷却和落砂。

在铸造生产过程中,由熔化工部、制芯工部和砂处理工部供给造型工部所需的液态金属、砂芯和型砂;造型工部将铸件和旧砂分别运送给清理工部和砂处理工部。

获得高精度和足够紧实度铸型是造型工部的主要任务,也是生产高表面质量和内在质量铸件的前提之一。

目前的实际生产中,除少量手工造型方法外,常用的机器造型有:震压式造型、多触头高压造型、射压造型、静压造型、气冲造型等。

不同的铸件产品、质量要求和生产率,可选择不同的造型方法及装备。

2.制芯工部制芯工部的任务是生产出合格的砂芯。

典型的制芯工部工艺流程如图1-2所示。

图1-2 典型的制芯工部工艺流程由于采用的黏结剂不同,芯砂的性能(流动性、硬化速度、强度、透气性等)都不相同,型芯的制造方法及其所用的设备也不相同。

根据黏结剂的硬化特点,制芯工艺有如下几种:1)型芯在芯盒中成形后,从芯盒中取出,再放进烘炉内烘干。

属于此类制芯工艺的芯砂有黏土砂、油砂、合脂砂等。

2)型芯的成形及加热硬化均在芯盒中完成。

属于这类制芯工艺的有热芯盒及壳芯制芯等。

3)型芯在芯盒里成形并通入气体而硬化。

属于这类制芯工艺的有水玻璃CO2法及气雾冷芯盒法等。

4)在芯盒中成形并在常温下自行硬化到形状稳定。

这类制芯工艺有自硬冷芯盒法、流态自硬砂法等。

在制芯工部中,制芯机是核心设备。

但砂芯的质量除与制芯机装备水平有直接关系外,还与芯砂种类、硬化方式、砂芯的形状结构等有关。

3.砂处理工部砂处理工部的任务是提供造型、制芯工部所需要的合乎一定技术要求的型砂及芯砂。

砂型铸造工艺

材料成型与控制工程专业

18

§1-5 砂型铸造工艺

二、造型和造芯工艺

1.手工造型

手工造芯

芯盒造型: 提高强度和刚度方法: 小砂芯一般用退火的铁丝弯 成所需的形状; 芯骨 大的芯骨用铸铁浇成,并带有铁 环,以便烘干和下芯中的吊运。

材料成型与控制工程专业

23

§1-5 砂型铸造工艺

三、砂型(芯)的烘干、合箱与浇注

1.砂型与砂芯的烘干 4)烘干方法: 表 面 烘 干

喷灯火焰表面烘干 移动式焦炭炉或煤气炉表面烘干 远红外线辐射表面烘干

高频干燥炉烘干和微波技术烘干等新方法 也已在烘干中应用 周期式; 连续式.

整体烘干:

材料成型与控制工程专业

二、造型和造芯工艺 1.手工造型 定义:用手工完成紧砂、起模、修整及合箱 等主要操作过程; 特点:适用面广,不需要特别设备;

造型方法:

材料成型与控制工程专业

16

§1-5 砂型铸造工艺

二、造型和造芯工艺 1.手工造型

分模造型

材料成型与控制工程专业

17

§1-5 砂型铸造工艺 二、造型和造芯工艺 1.手工造型

材料成型与控制工程专业

41

§1-6 砂型铸造工艺分析

二、浇注位置选定原则

材料成型与控制工程专业

42

§1-6 砂型铸造工艺分析

二、浇注位置选定原则

5 便于型芯的固定和排气,能减少型芯的数量;

材料成型与控制工程专业

43

§1-6 砂型铸造工艺分析

二、浇注位置选定原则 5 便于型芯的固定和排气,能减少型芯的数量;

材料成型与控制工程专业

砂型铸造的造型工艺ppt课件

(二)型砂的性能 型砂的质量直接影响铸件的质量,型砂质量差会使

铸件产生气孔、砂眼、粘砂、夹砂等缺陷。良好的型砂 应具备下列性能:

①透气性 型砂能让气体透过的性能称为透气性。

高温金属液浇入铸型后,型内充满大量气体,这些气体 必须由铸型内顺利排出去,否则将使铸件产生气孔、浇 不足等缺陷。铸型的透气性受砂的粒度、粘土含量、水 分含量及砂型紧实度等因素的影响。砂的粒度越细,粘 土及水分含量越高,砂型紧实度越高,透气性则越差。

2

第一节 砂型铸造的造型工艺

铸造可分为砂型铸造和特种铸造。砂型 铸造的应用最为广泛,其基本工序是:模样和 芯盒制作、配制型(芯)砂、造型造芯、合型、 熔炼合金、挠注、落砂清理和检验。

3

铸造生产常规工艺流程

型砂配制

模样制作 芯盒制作

造型 制芯

合金溶炼 合型 浇注 落砂

清理

检验

芯砂配制

4

5

一、砂型铸造工艺

38

(8) 地坑造型

直接在铸造车间的砂地上或砂坑内造型的 方法称为地坑造型。

大型铸件单件生产时,为节省砂箱,降低 铸型高度,便于浇注操作,多采用地坑造型。

下图为地坑造型结构,造型时需考虑浇注 时能顺利将地坑中的气体引出地面,常以焦炭、 炉渣等透气物料垫底,并用铁管引出气体。

39

地坑造型结构

40

地坑造型

12

(四)浇冒口系统

浇注系统 浇注系统是为金属液流入型腔 而开设于铸型中的一系列通道。其作用是:

①平稳、迅速地注入金属液; ②阻止熔渣、砂粒等进入型腔; ③调节铸件各部分温度,补充金属液在冷 却和凝固时的体积收缩。

13

正确地设置浇注系统,对保证铸件质量、 降低金属的消耗量有重要的意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/11/25

第2章砂型铸造的造型工艺

• 铸造:将液态金属浇注到铸型型腔中,待其冷却凝

固后,获得一定形状的毛坯或零件的方法。 • 铸造生产的特点: • 优点——零件的形状复杂;工艺灵活;成本较低。 • 缺点——机械性能较低;精度低;效率低;劳动条 件差。 • 分类: • 砂型铸造——90%以上 • 特种铸造——铸件性能较好,精度低,效率高 • 我国铸造技术历史悠久,早在三千多年前,青铜器 已有应用;二千五百年前,铸铁工具已经相当普遍。泥型、 金属型和失蜡型是我国创造的三大铸造技术。

第2章砂型铸造的造型工艺

• 在单件小批生产的铸造车间里,常用手捏法来 粗略判断型砂的某些性能,如用手抓起一把型砂,紧 捏时感到柔软容易变形;放开后砂团不松散、不粘手, 并且手印清晰;把它折断时,断面平整均匀并没有碎 裂现象,同时感到具有一定强度,就认为型砂具有了 合适的性能要求,如图所示。

•型砂湿度适当时 手放开后可看出 折断时断隙设有碎裂状

第2章砂型铸造的造型工艺

第一节 砂型铸造的造型工艺

铸造可分为砂型铸造和特种铸造。砂型 铸造的应用最为广泛,其基本工序是:模样和 芯盒制作、配制型(芯)砂、造型造芯、合型、 熔炼合金、挠注、落砂清理和检验。

第2章砂型铸造的造型工艺

•铸造生产常规工艺流程

•模样制作 •芯盒制作

•型砂配制 •造型 •制芯

第2章砂型铸造的造型工艺

• (二)型砂的性能

• 型砂的质量直接影响铸件的质量,型砂质量差会使

铸件产生气孔、砂眼、粘砂、夹砂等缺陷。良好的型砂

应具备下列性能:

• ①透气性 型砂能让气体透过的性能称为透气性。

高温金属液浇入铸型后,型内充满大量气体,这些气体

必须由铸型内顺利排出去,否则将使铸件产生气孔、浇

•合金溶炼 •合型 •浇注 •落砂

•清理

•检验

•芯砂配 制

第2章砂型铸造的造型工艺

第2章砂型铸造的造型工艺

• 一、砂型铸造工艺

•(一) 型砂和芯砂的制备 • 砂型铸造用的造型材 料主要是用于制造砂型的型 砂和用于制造砂芯的芯砂。 通常型砂是由原砂(山砂或 河砂)、粘土和水按一定比 例混合而成,其中粘土约为 9%,水约为6%,其余为原 砂。有时还加入少量如煤粉、 植物油、木屑等附加物以提 高型砂和芯砂的性

不足等缺陷。铸型的透气性受砂的粒度、粘土含量、水

分含量及砂型紧实度等因素的影响。砂的粒度越细,粘

土及水分含量越高,砂型紧实度越高,透气性则越差。

• ②强度 型砂抵抗外力破坏的能力称为强度。型砂

必须具备足够高的强度才能在造型、搬运、合箱过程中

不引起塌陷,浇注时也不会破坏铸型表面。型砂的强度

也不宜过高,否则会因透气性、退让性的下降使铸件产

的加大1.5%~2%;铝合金件的加大1%~1.5%。

•

⑤铸造圆角 铸件上各表面的转折处,都要做成过

渡性圆角,以利于造型及保证铸件质量。

•

⑥芯头 有砂芯的砂型,必须在模样上做出相应的

芯头。

第2章砂型铸造的造型工艺

• 二、造型方法 • 造型方法的选择不仅要根据生产类型,而 且还要根据工厂设备条件、铸件大小和复杂程 度以及质量要求,进行踪合考虑。造型方法可 分为手工和机器造型两大类。 • 手工造型主要用于单件小批生产,机器造 型主要用于大批大量生产。

第2章砂型铸造的造型工艺

• 地坑造型结构

第2章砂型铸造的造型工艺

•

(a)皮带轮铸件

(b)刮板

• (c)刮制下型

(d)刮制上型

(e)合型

• 皮带轮铸件的刮板造型过程

第2章砂型铸造的造型工艺

• (7) 假箱造型

• 假箱造型是利用预制的成形底板或假箱来代替挖 砂造型中所挖去的型砂,如下图所示。

第2章砂型铸造的造型工艺

• 用假箱和成形底板造型 •a) 假箱 b)成形底板

万次,塑料的使用寿命最多几万次,而木质的仅

1000次左右。

• 为了保证铸件质量,在设计和制造模样和

芯盒时,必须先设计出铸造工艺图,然后根据工

艺图的形状和大小,制造模样和芯盒。见下图。

第2章砂型铸造的造型工艺

第2章砂型铸造的造型工艺

•

在设计工艺图时,要考虑下列一些问题:

•

① 分型面的选择 分型面是上、下砂型的分界面,

第2章砂型铸造的造型工艺

•典型浇注系统

第2章砂型铸造的造型工艺

•

① 外浇口 其作用是容纳注入的金属液并缓解液态

金属对砂型的冲击。小型铸件通常为漏斗状(称浇口杯),

较大型铸件为盆状(称浇口盆)。

•

② 直浇道 它是连接外浇口与横浇道的垂直通道。

改变直浇道的高度可以改变金属液的静压力大小和改变金

属液的流动速度,从而改变液态金属的充型能力。如果直

第2章砂型铸造的造型工艺

• (a)造下型

(b)造上型

(c)开箱、起模

• • (d)开浇口、下芯

(e)合型

(f)带浇口的铸件

第2章砂型铸造的造型工艺

• (3)活块模造型 • • 模样上可拆卸或能活动的部分叫活块。 • 当模样上有妨碍起模的侧面伸出部分(如 小凸台)时,常将该部分做成活块。起模时, 先将模样主体取出,再将留在铸型内的活块 单独取出,这种方法称为活块模造型。 • 用钉子连接的活块模造型时,应注意先 将活块四周的型砂塞紧,然后拔出钉子。

选择分型面时必须使模样能从砂型中取出,并使造型方便

和有利于保证铸件质量。

•

② 拔模斜度 为了易于从砂型中取出模样,凡垂直

于分型面的表面,都做出0.5º~4º的拔模斜度

•

③ 加工余量 铸件需要加工的表面,均需留出适当

的加工余量。

•

④ 收缩量 铸件冷却时要收缩,模样的尺寸应考虑

铸件收缩的影响。通常用于铸铁件的要加大1%;铸钢件

第2章砂型铸造的造型工艺

第2章砂型铸造的造型工艺

• 铸件图 模样

(a)造下箱 (b)翻箱、造中箱

• (c)造上箱

•。 (d)依次取箱

(e)下芯合型

• 带轮的三箱造型过程

第2章砂型铸造的造型工艺

• (6)刮板造型 • • 尺寸大于500mm的旋转体铸件,如带轮、 飞轮、大齿轮等单件生产时,为节省木材、模样 加工时间及费用,可以采用刮板造型。 • 刮板是一块和铸件截面形状相适应的木板。 造型时将刮板绕着固定的中心轴旋转,在砂型中 刮制出所需的型腔,如下图所示。

(f) 带浇口的铸件

第2章砂型铸造的造型工艺

第2章砂型铸造的造型工艺

• (2)分模造型 • • 分模造型的特点是:模样是分开的,模样 的分开面(称为分型面)必须是模样的最大 截面,以利于起模。分模造型过程与整模造 型基本相似,不同的是造上型时增加放上模 样和取上半模样两个操作。 • 分模造型适用于形状复杂的铸件,如套筒、 管子和阀体等。

第2章砂型铸造的造型工艺

• 1.手工造型

• (1) 整模造型 • • 整模造型的特点是:模样是整体结 构,最大截面在模样一端为平面;分型 面多为平面;操作简单。整模造型适用 于形状简单的铸件,如盘、盖类

第2章砂型铸造的造型工艺

• (a)造下砂型 (b)刮平、翻箱 (c)造上型、扎气孔

• (d)起箱起模开浇口 (e)合型

生缺陷。

第2章砂型铸造的造型工艺

• ③耐火性 指型砂抵抗高温热作用的能力。耐火 性差,铸件易产生粘砂。型砂中SiO2含量越多,型砂 颗粒就越大,耐火性越好。 • ④可塑性 指型砂在外力作用下变形,去除外力 后能完整地保持已有形状的能力。可塑性好,造型操作 方便,制成的砂型形状准确、轮廓清晰。 • ⑤退让性 指铸件在冷凝时,型砂可被压缩的能 力。退让性不好,铸件易产生内应力或开裂。型砂越紧 实,退让性越差。在型砂中加入木屑等物可以提高退让 性

•1-假箱 2-下砂型 3-最大分型面 4-成形底板

第2章砂型铸造的造型工艺

• (8) 地坑造型 • • 直接在铸造车间的砂地上或砂坑内造型 的方法称为地坑造型。 • 大型铸件单件生产时,为节省砂箱,降 低铸型高度,便于浇注操作,多采用地坑造型。 • 下图为地坑造型结构,造型时需考虑浇 注时能顺利将地坑中的气体引出地面,常以焦 炭、炉渣等透气物料垫底,并用铁管引出气体。

• 铸型一般由上型、 下型、型芯、型腔和浇 注系统组成,如右图所 示。 • 铸型组元间的接 合面称为分型面。铸型 中造型材料所包围的空 腔部分,即形成铸件本 体的空腔称为型腔。液 态金属通过浇注系统流 入并充满型腔,产生的 气体从出气口等处排出 砂型。

•1-分型面 2-上型 3-出气孔 •4-浇注系统 5-型腔 6-下型 •7-型芯 8-芯头芯座

浇道的高度或直径太大,会使铸件产生浇不足的现象。为

便于取出直浇道棒,直浇道一般做成上大下小的圆锥形。

•

③ 横浇道 它是将直浇道的金属液引入内浇道的水

平通道,一般开设在砂型的分型面上,其截面形状一般是

高梯形,并位于内浇道的上面。横浇道的主要作用是分配

金属液进入内浇道和起挡渣作用。

• ④ 内浇道 它是直接与型腔相连,并能调节金属液流

第2章砂型铸造的造型工艺

•

零件图

•

(a)造下型

(b)翻下型、 挖修分型面

• (c)造上型、敞箱、 (d)合箱 • 起模

(e)带浇口的铸件

• 手轮的挖砂造型过程

第2章砂型铸造的造型工艺

• (5)三箱造型 • 用三个砂箱制造铸型的过程称为三箱造型。 前述各种造型方法都是使用两个砂箱,操作简便、 应用广泛。但有些铸件如两端截面尺寸大于中间 截面时,需要用三个砂箱,从两个方向分别起模。

第2章砂型铸造的造型工艺

• (五)模样和芯盒的制造

• 模样是铸造生产中必要的工艺装备。对具