铸造工艺卡

压铸工艺卡

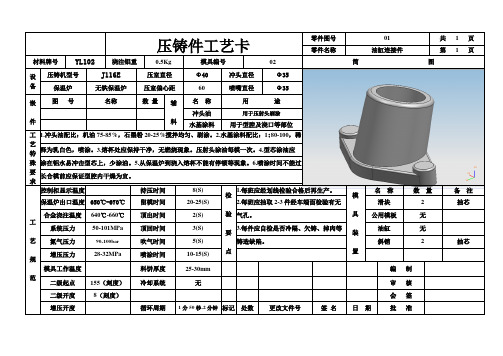

释为乳白色,喷涂。3.熔杯处应保持干净,无燃烧现象。压射头涂油每模一次。4.型芯涂油应

涂在铝水易冲击型芯上,少涂油。5.从保温炉到浇入熔杯不能有停顿等现象。6.喷涂时间不能过

长合模前应保证型腔内干燥为宜。

工

艺

规

范

控制柜显示温度

持压时间

8(S)

检

验

要

点

1.每班应经划线检验合格后再生产。

压铸件工艺卡零件图号零件名称油缸连接件材料牌号yl102浇注铝重05kg模具编号02压铸机型号压室直径40冲头直径35保温炉无铁保温炉压室偏心距60喷嘴直径35冲头油用于压射头刷涂水基涂料用于型腔及浇口等部位1

压铸件工艺卡

零件图号

01

共1页

零件名称

油缸连接件

第1页

材料牌号

YL102

浇注铝重

0.5Kg

模具编号

02

简图

设

备

压铸机型号

J116E

压室直径

Ф40

冲头直径

Ф35

保温炉

无铁保温炉

压室偏心距

60

喷嘴直径

Ф35

嵌

件图号名称来自数量辅料名称

用途

冲头油

用于压射头刷涂

水基涂料

用于型腔及浇口等部位

工

艺

特

殊

要

求

1.冲头油配比:机油75-85%,石墨粉20-25%搅拌均匀、刷涂。2.水基涂料配比:1:80-100,稀

5(S)

铸造缺陷。

斜销

2

抽芯

增压压力

28-32MPa

喷涂时间

10-15(S)

模具工作温度

工艺卡、工序卡(拨叉)2023

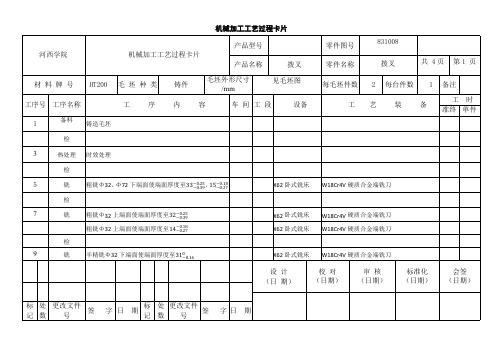

半精镗Φ480+0.16孔至Φ49.70+0.10

精镗Φ49.70+0.10孔至Φ500+0.039

Z550 立式钻床 高速钢麻花钻 Z550 立式钻床 硬质合金扩孔钻 Z550 立式钻床 硬质合金铰刀 Z550 立式钻床 硬质合金铰刀

T68 卧式镗床 T68 卧式镗床 T68 卧式镗床

硬质合金镗刀 硬质合金镗刀 硬质合金镗刀

设计 (日 期)

校对 (日期)

审核 (日期)

标准化

会签

(日期) (日期)

标 处 更改文件

标 处 更改文件

签 字日 期

签 字日 期

记数 号

记数 号

河西学院

机械加工工艺过程卡片(续)

机械加工工艺过程卡片

产品型号 产品名称

拨叉

零件图号 零件名称

831008 拨叉

共 4页 第 3 页

材 料 牌 号 HT200 毛 坯 种 类

mm

机动 辅助

1.7 0.85

1 4.8s 1 5.2s

0.15

1 2s

设计 (日 期)

校对 (日期)

审核 (日期)

标准化 (日期)

会签 (日期)

标 处 更改文件

标 处 更改文件

签 字 日期

签 字日 期

记数 号

记数 号

SB408

高速钢机动丝锥 W18Cr4V

设计 (日 期)

校对 (日期)

审核 (日期)

标准化

会签

(日期) (日期)

标 处 更改文件

标 处 更改文件

签 字日 期

签 字日 期

记数 号

记数 号

河西学院

机械加工工艺过程卡片(续)

砂型铸造工艺卡模版

(51)

(52)

冷却时间

(55)

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

(40)

(41)

(42)

制芯方法

(33)

涂料编号

(34)

涂料次数

烘干前

(35)

烘干后

(36)

烘干温度

(37)

描图

(38)

(39)

描校

特殊操作说明:(56)

浇注口

内浇道

横浇道

直浇道

冒口

浇注温度

(53)

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

(54)

底图号

(43)

(44)

(45)

(47)

(48)

(49)

(30)

每箱型数

(9)

上砂箱

(12)

(14)

上模板

(16)

(18)

(20)

(22)

冷铁

编号

(26)

(26)

芯盒总数

(10)

下砂箱

(13)

(15)

下模板

(17)

(19)

(21)

(23)

材料

(27)

(27)

砂芯数量

(ห้องสมุดไป่ตู้1)

数量

(28)

(28)

制芯

检查样板

芯盒编号

(31)

编号

用途

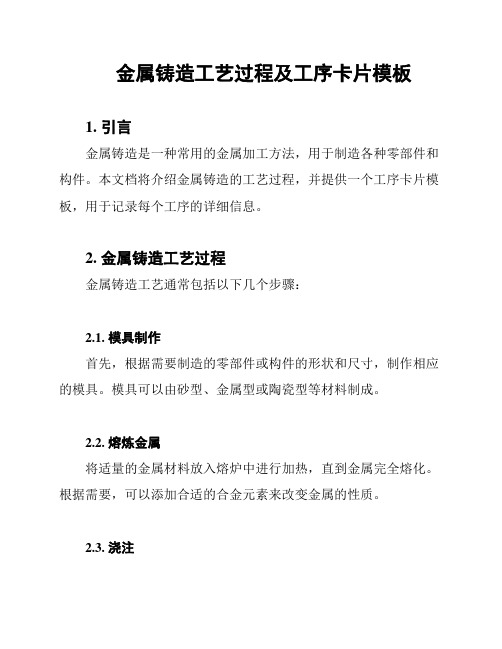

金属铸造工艺过程及工序卡片模板

金属铸造工艺过程及工序卡片模板1. 引言金属铸造是一种常用的金属加工方法,用于制造各种零部件和构件。

本文档将介绍金属铸造的工艺过程,并提供一个工序卡片模板,用于记录每个工序的详细信息。

2. 金属铸造工艺过程金属铸造工艺通常包括以下几个步骤:2.1. 模具制作首先,根据需要制造的零部件或构件的形状和尺寸,制作相应的模具。

模具可以由砂型、金属型或陶瓷型等材料制成。

2.2. 熔炼金属将适量的金属材料放入熔炉中进行加热,直到金属完全熔化。

根据需要,可以添加合适的合金元素来改变金属的性质。

2.3. 浇注将熔化的金属倒入模具中,确保金属充分填充整个模具空腔,并防止气泡的产生。

2.4. 冷却和固化待金属在模具中冷却固化后,将模具打开,取出铸造件。

这个过程需要一定的冷却时间,以确保铸造件具有所需的强度和形状。

2.5. 后处理完成铸造后,可以进行各种后处理工艺,如除锈、修整、热处理等,以满足最终产品的要求。

3. 工序卡片模板下面是一个用于记录金属铸造工序的卡片模板,可根据需要进行填写:---工序名称: [填写工序名称] [填写工序名称]工序编号: [填写工序编号] [填写工序编号]开始时间: [填写开始时间] [填写开始时间]结束时间: [填写结束时间] [填写结束时间]工序描述: [填写工序的具体描述] [填写工序的具体描述]工具/设备: [填写在该工序中使用的工具和设备] [填写在该工序中使用的工具和设备]操作步骤: [填写该工序的操作步骤] [填写该工序的操作步骤]工序负责人: [填写该工序的负责人姓名] [填写该工序的负责人姓名]备注: [填写需要额外说明的事项] [填写需要额外说明的事项]---4. 总结本文档总结了金属铸造的工艺过程,并提供了一个工序卡片模板,可用于记录每个工序的详细信息。

通过合理使用该模板,可以有效管理和控制金属铸造过程中的每个工序,以确保产品质量和生产效率的提高。

铸造工艺卡

合金牌号

每车(或机)件数

每型件数

生产线

加工单位

型砂量/kg·型

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

铸件工艺卡(砂芯图)

第页

零件号

共页

零件名称

芯号

芯砂号

重量/kg·个

个/盒

个/件

名称

图号

数量

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

冷铁

材料

砂芯数量

下砂箱

数量

制芯

检查样板

砂芯编号

编号

用途

数量

制芯方法

涂料编号

涂料

次数

烘干前

烘干后

烘干温度

特殊操作说明:

浇口杯

内浇道

横浇道

直浇道

冒口

浇注温度

/℃

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

/S

冷却时间/min

编制

校对

审核

批准

标记

处数Leabharlann 更改文件号签字日期

标记

处数

更改文件号

签字

日期

厂

造型工艺卡片

第页

零件简图:

每台件数

合金牌号

零件重量

铸件重量

浇冒口重量

没毛坯零件数

浇注后砂型重

名称

方法

使用设备

操作说明

落砂

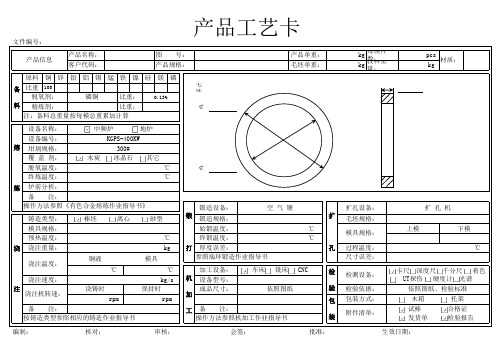

铜合金铸造、锻造、加工工艺卡

检 验 包

卡尺 深度尺 千分尺 着色 UT探伤 硬度计 光谱 依照图纸、检验标准 木箱 托架 试棒 ==发货单 生效日期: 合格证 检验报告

备 注: 按铸造类型参照相应的铸造作业指导书 编制: 核对: 审核:

备 注: 操作方法参照机加工作业指导书 会签:

装 批准:

¢

锻造设备:

空 气 锤 扩 ℃ ℃ 孔 铣床 依照图纸 CNC

扩孔设备: 毛坯规格: 模具规格: 过程温度: 尺寸误差: 检测设备: 检验依据: 包装方式: 附件清单: 上模

扩Hale Waihona Puke 孔 机 下模 ℃浇锻造规格: 始锻温度: 终锻温度: 打 厚度误差: 参照端环锻造作业指导书 机 加 工 加工设备: 设备型号: 成品尺寸: 车床

产品工艺卡

文件编号: 产品信息 产品名称: 客户代码: 图 号: 产品单重: 毛坯单重: 毛坯示意图 ¢ kg 每模件数: kg 投料重量: pcs kg 材质: 产品规格: 原料 铜 锌 铅 铝 锡 锰 铁 镍 硅 镁 磷 备 比重 100 0.13% 脱氧剂: 磷铜 比重: 料 精炼剂: 比重: 注:备料总重量按每模总重累加计算 设备名称: 中频炉 地炉 设备编号: KGPS-400KW 熔 坩埚规格: 300# 覆 盖 剂: 木炭 冰晶石 其它 脱氧温度: ℃ 终炼温度: ℃ 炼 炉前分析: 备 注: 操作方法参照《有色合金熔炼作业指导书》 铸造类型: 模具规格: 预热温度: 浇注重量: 浇注温度: 浇注速度: 注 浇注机转速: 浇铸时 rpm 棒坯 离心 砂型 ℃ kg 铜液 ℃ 模具 ℃ kg/s 保持时 rpm 锻

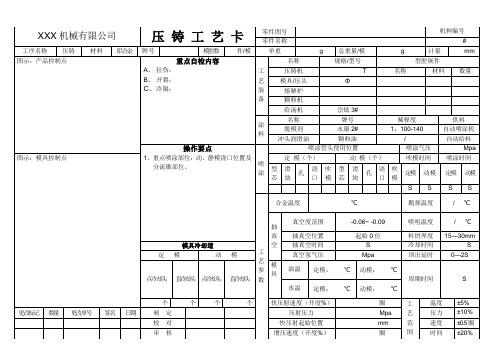

压铸工艺卡片

压铸工艺卡

零件图号

机种编号

零件名称

#

工序名称

压铸

材料

铝合金

牌号

模腔数

件/模

单重

g

总重量/模

g

计量

mm

图示:产品控制点

重点自检内容

A、拉伤:

B、开裂:

C、冷隔:

工艺装备

名称

规格/型号

型腔嵌件

压铸机

T

名称

材料

数量

模具/压头

Φ

熔解炉

颗粒机

给汤机

宗炫3#

涂料

名称

牌号

稀释度

供料

脱模剂

永康2#

签名

日期

制定

压射压力

Mpa

压力

±10%

校对

快压射起始位置

mm

速度

±0.5圈

审核

增压速度(开度%)

圈

时间

±20%

标准化

增压触发压力

Mpa

位置

±10%

批准

增压起始位置

mm

重量

±2%

XX—JS—01—04

-0.06~ -0.09

喷咀温度Байду номын сангаас

/℃

抽真空位置

起始0位

料饼厚度

15—30mm

模具冷却道

抽真空时间

S

冷却时间

S

定模

动模

真空泵气压

Mpa

顶出延时

0—2S

点冷却头

直冷却头

点冷却头

直冷却头

模具

油温

定模:℃

动模:℃

周期时间

S

水温

压铸工艺卡片

锤头追踪 压射时间 射料慢速 冷却时间 触发压力

注:所有参数以每次试模产品质量为准

压 铸 工 艺 参 数

增压开始位置/选择 二快开始位置/选择 一快开始位置/选择 储能压力(bar) 锌液温度(℃)

内

序号 工序名称 工 序 描 述 将原料倒入干燥箱内,并设定温度(80-85℃)。 模具安装将模具固定在模板和活动模板上,然后拧紧螺栓。 1 注塑前准备 注塑前检验注塑机各种功能是否正常, 温度到后10分钟,将料筒内的剩料除去。

产品单位 零部件名称 零部件图号

材 料 名 称 材料牌号/颜色 设 备 型 号 设 备 编 号 工 序 号 注塑-1

压 铸 工 艺 卡 片

射料最大位置

FDY-TS-J-8021 文件编号 2005/1/15 生效日期 共 2 页 第 1 页 顶针前进压力 顶针后退压力 顶针前进速度 顶针后退速度 顶针前进延时 顶针后退延时

容

序号 工序名称 5 首检 工 序 描 述 首件产品根据检验尺寸要求检验(每次换模、修模 、修机及星期一的首件产品)必须做首件报告与喷 漆样件。

6

检验尺寸

2

加工过程 加工前先手动操作正常后,再进行半自动操作。 自检:产品无缩影,银丝,顶伤,变形,油迹等缺陷。 7 外观检验 产品无缩影,银丝,顶伤,变形,油迹等缺陷。

4

其他事项

编制:

部门:技术部

批准Biblioteka 受 控3生产过程中每40-50模对生产的零件与首件样件对比一次. 操作工工作 首次产品要求见首件报告生产与喷漆样件。 现场产品必须摆放整齐作标识。 卸模时需加防锈剂或凡士林防锈,并放置末件合格样品。 8

检验员每2小时巡检一次,并填写注塑件巡检卡。 检验频率 产品与组件配合。 冷却时间按工艺要求记录在巡检卡上。 9 参数控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碱性酚醛树脂自硬砂(醇基涂料) 金木结构 补缩系统

铸铁

出气冒口

冒口

冷铁

直径

数量

类型

数量

材质 数量

2

19.6

1

19.6

池形

1

φ20

5

保温冒

口

3

石墨

10

浇注

后处理

浇注温度(℃) 出炉温度(℃)

落砂清理

打箱温度 (℃)

打箱时间 (min)

浇冒口去除

热处理

710±5

750±10

振动落砂

200

300

ቤተ መጻሕፍቲ ባይዱ

机械冲、锯割

铸造工艺卡

零件

净重(kg) 219.9

砂型名称

上砂型 下砂型

集渣筒

数量

截面积 (cm²)

2

154

浇注时间(s) 25±2

技术要求

下倾倒框

材质

铸件重量

毛重(kg)

浇注系统重(kg)

318.8

62.2

造型

砂箱内框尺寸

造型材料

(mm)

长宽高

碱性酚醛树脂自硬 砂(醇基涂料) 1800 1150 200

碱性酚醛树脂自硬 砂(醇基涂料) 1800 1150 750

T6

(1) 铸件均进行 T6 热处理。化学成分及力学性能均执行 GB/T1173-2013,试样类型为附铸试样;

(2) 内部质量要求:铸件加工装配部位全部进行 X 光探伤,铸件整体均做着色检验。铸件要求无裂纹、冷隔及浇不足等 穿透类缺陷,缩松及针孔缺陷不得超过 4 级。保证产品最终加工表面满足 QJ169 要求;

浇注系统

横浇道

直浇道

数量 截面积 (cm²)

数量

截面积 (cm²)

ZL114A

生产方式

单件小批量

工艺出品率(%)

铸造方法

72.9

手工造型和砂型铸造

制芯

砂芯编号

制芯材料

芯盒类型 芯骨

1#(2#)砂芯 碱性酚醛树脂自硬砂(醇基涂料) 金木结构 铸铁

3#砂芯

碱性酚醛树脂自硬砂(醇基涂料) 金木结构 铸铁

4#砂芯 浇口杯 形状 数量