铸造工艺卡

合集下载

压铸工艺卡

为乳白色,喷涂3.4.5.6.7.

释为乳白色,喷涂。3.熔杯处应保持干净,无燃烧现象。压射头涂油每模一次。4.型芯涂油应

涂在铝水易冲击型芯上,少涂油。5.从保温炉到浇入熔杯不能有停顿等现象。6.喷涂时间不能过

长合模前应保证型腔内干燥为宜。

工

艺

规

范

控制柜显示温度

持压时间

8(S)

检

验

要

点

1.每班应经划线检验合格后再生产。

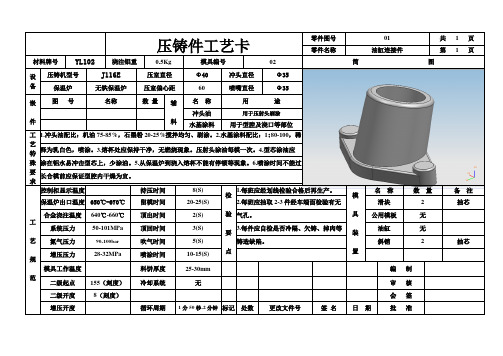

压铸件工艺卡零件图号零件名称油缸连接件材料牌号yl102浇注铝重05kg模具编号02压铸机型号压室直径40冲头直径35保温炉无铁保温炉压室偏心距60喷嘴直径35冲头油用于压射头刷涂水基涂料用于型腔及浇口等部位1

压铸件工艺卡

零件图号

01

共1页

零件名称

油缸连接件

第1页

材料牌号

YL102

浇注铝重

0.5Kg

模具编号

02

简图

设

备

压铸机型号

J116E

压室直径

Ф40

冲头直径

Ф35

保温炉

无铁保温炉

压室偏心距

60

喷嘴直径

Ф35

嵌

件图号名称来自数量辅料名称

用途

冲头油

用于压射头刷涂

水基涂料

用于型腔及浇口等部位

工

艺

特

殊

要

求

1.冲头油配比:机油75-85%,石墨粉20-25%搅拌均匀、刷涂。2.水基涂料配比:1:80-100,稀

5(S)

铸造缺陷。

斜销

2

抽芯

增压压力

28-32MPa

喷涂时间

10-15(S)

模具工作温度

释为乳白色,喷涂。3.熔杯处应保持干净,无燃烧现象。压射头涂油每模一次。4.型芯涂油应

涂在铝水易冲击型芯上,少涂油。5.从保温炉到浇入熔杯不能有停顿等现象。6.喷涂时间不能过

长合模前应保证型腔内干燥为宜。

工

艺

规

范

控制柜显示温度

持压时间

8(S)

检

验

要

点

1.每班应经划线检验合格后再生产。

压铸件工艺卡零件图号零件名称油缸连接件材料牌号yl102浇注铝重05kg模具编号02压铸机型号压室直径40冲头直径35保温炉无铁保温炉压室偏心距60喷嘴直径35冲头油用于压射头刷涂水基涂料用于型腔及浇口等部位1

压铸件工艺卡

零件图号

01

共1页

零件名称

油缸连接件

第1页

材料牌号

YL102

浇注铝重

0.5Kg

模具编号

02

简图

设

备

压铸机型号

J116E

压室直径

Ф40

冲头直径

Ф35

保温炉

无铁保温炉

压室偏心距

60

喷嘴直径

Ф35

嵌

件图号名称来自数量辅料名称

用途

冲头油

用于压射头刷涂

水基涂料

用于型腔及浇口等部位

工

艺

特

殊

要

求

1.冲头油配比:机油75-85%,石墨粉20-25%搅拌均匀、刷涂。2.水基涂料配比:1:80-100,稀

5(S)

铸造缺陷。

斜销

2

抽芯

增压压力

28-32MPa

喷涂时间

10-15(S)

模具工作温度

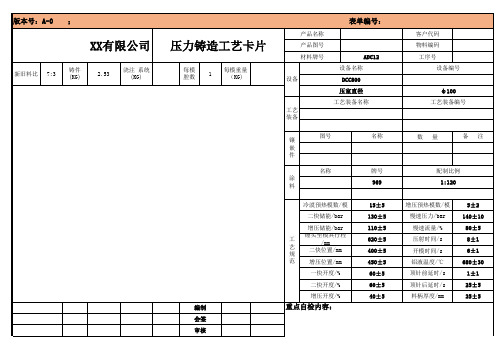

压铸工艺卡(800T)

数量

备注

配制比例 1:120

增压预热模数/模 慢速压力/bar 慢速流量/% 压射时间/s 开模时间/s 铝液温度/℃ 顶针前延时/s 顶针后延时/s 料柄厚度/mm

5±2 140±10

80±5 8±1 6±1 680±30 1±1 25±5 25±5

更改标记

处数 更改文件号 签名

日期

批准

版本号:A-0 ;

XX有限公司

新旧料比 7:3

铸件 (KG)

2.53

浇注 系统 (KG)

压力铸造工艺卡片

每模 腔数

1

每模重量 (KG)

编制 会签 审核

产品名称 产品图号 材料牌号

设备

工艺 装备

表单编号:

ADC12 设备名称 DCC800 压室直径 工艺装备名称

镶

图号

嵌

件

名称 涂 料

名称

牌号 9/bar

工 艺 规

锤头至模具行程 /mm

二快位置/mm

范 增压位置/mm

一快开度/%

二快开度/%

增压开度/%

重点自检内容:

15±5 130±5 110±5 620±5 400±5 450±5 60±5 60±5 40±5

客户代码 物料编码 工序号

设备编号

ф100 工艺装备编号

砂型铸造工艺卡模版

(50)

(51)

(52)

冷却时间

(55)

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

(40)

(41)

(42)

制芯方法

(33)

涂料编号

(34)

涂料次数

烘干前

(35)

烘干后

(36)

烘干温度

(37)

描图

(38)

(39)

描校

特殊操作说明:(56)

浇注口

内浇道

横浇道

直浇道

冒口

浇注温度

(53)

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

(54)

底图号

(43)

(44)

(45)

(47)

(48)

(49)

(30)

每箱型数

(9)

上砂箱

(12)

(14)

上模板

(16)

(18)

(20)

(22)

冷铁

编号

(26)

(26)

芯盒总数

(10)

下砂箱

(13)

(15)

下模板

(17)

(19)

(21)

(23)

材料

(27)

(27)

砂芯数量

(ห้องสมุดไป่ตู้1)

数量

(28)

(28)

制芯

检查样板

芯盒编号

(31)

编号

用途

(51)

(52)

冷却时间

(55)

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

(40)

(41)

(42)

制芯方法

(33)

涂料编号

(34)

涂料次数

烘干前

(35)

烘干后

(36)

烘干温度

(37)

描图

(38)

(39)

描校

特殊操作说明:(56)

浇注口

内浇道

横浇道

直浇道

冒口

浇注温度

(53)

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

(54)

底图号

(43)

(44)

(45)

(47)

(48)

(49)

(30)

每箱型数

(9)

上砂箱

(12)

(14)

上模板

(16)

(18)

(20)

(22)

冷铁

编号

(26)

(26)

芯盒总数

(10)

下砂箱

(13)

(15)

下模板

(17)

(19)

(21)

(23)

材料

(27)

(27)

砂芯数量

(ห้องสมุดไป่ตู้1)

数量

(28)

(28)

制芯

检查样板

芯盒编号

(31)

编号

用途

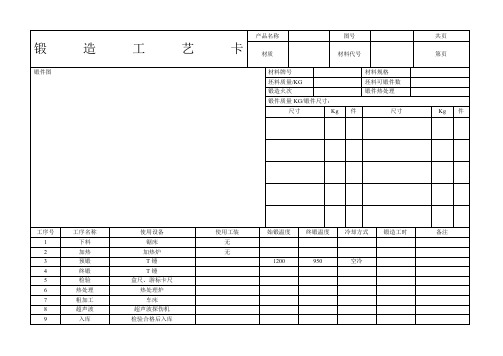

锻造工艺卡(模板)

锻造工艺卡

产品名称 齿轮锻件

零件名称

齿轮

第 1 页

冷锻件图

材料牌号 20Cr

材料规格

环形坯料 坯料质量/KG 22.83Kg 坯料可锻件数 1 锻件质量/KG 12.72Kg 加热方式 中频加热 锻造火次 1 班产量/件 3000 锻件热处理

调质处理 工序号 工序名称 使用设备 使用工装

始锻温度 终锻温度 冷却方式 锻造工时 备注 1 下料 带锯

mm 190115⨯φ

无 无 无 2 加热 220KW 缝隙式中频加热炉

无

1200℃ 800℃ 空冷 3min 3 镦粗 3吨锻锤 mm 55.77180⨯φ

无 无 无 4 终锻 3吨锻锤 同步齿环终锻模 无 无 无 5 冲孔切边 100吨切边压力机

同步齿环切边模

无 无 无 冷切边 6 检验 游标卡尺

7 入库

标记 处数 更改文件号

签字 日期 设计 指导教师

评阅教师

答辩老师

夏华。

锻造、法兰工艺卡

(2)车内圆ф mm

(3)按图车成

(4)密封面

E

3

检验

按图纸检验

4

划线

按中心圆直径ф mm 划

ф mm 孔

5

钻孔

钻-ф 孔

E

6

检查

(1)-ф 孔中心圆直径

(2)相邻二孔弧长允差≤mm

(3)任意二孔弧长允差≤mm

(4)厚度 mm

E

7

打钢印

检验合格后,在零件外圆打上产品标记

钢印

日期

件号 专检

数据

零件编号

锻

造

锻件图

工

艺

产品名称

卡 材质

图号 材料代号

材料牌号

坯料质量/KG

锻造火次

锻件质量 KG/锻件尺寸:

尺寸

Kg

材料规格 坯料可锻件数 锻件热处理

件

尺寸

共页 第页

Kg 件

工序号 1 2 3 4 5 6 7 8 9

工序名称 下料 加热 预锻 终锻 检验 热处理 粗加工 超声波 入库

使用设备 锯床 加热炉 T锤 T锤

检查员 日期

责任师 日期

第页 共页 监检员 日期

产品名称

图号

制造编号

加工示意图Βιβλιοθήκη 材料代号第页 共页

图中加工尺寸: 公称通径 DN 法兰外径 D

密封面直径 d

螺栓孔中心圆直 径K

螺栓孔数量 n

孔径 L

法兰厚 度C

法兰高度 H

编制

日期

审核

日期

产品名称

检验项目 标准要求 产品编号

制造编号

执行标准

法兰外径 D

密封面直径 d

中心距 K

铸造工艺卡

车(或机)型

合金牌号

每车(或机)件数

每型件数

生产线

加工单位

型砂量/kg·型

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

铸件工艺卡(砂芯图)

第页

零件号

共页

零件名称

芯号

芯砂号

重量/kg·个

个/盒

个/件

名称

图号

数量

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

冷铁

材料

砂芯数量

下砂箱

数量

制芯

检查样板

砂芯编号

编号

用途

数量

制芯方法

涂料编号

涂料

次数

烘干前

烘干后

烘干温度

特殊操作说明:

浇口杯

内浇道

横浇道

直浇道

冒口

浇注温度

/℃

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

/S

冷却时间/min

编制

校对

审核

批准

标记

处数Leabharlann 更改文件号签字日期

标记

处数

更改文件号

签字

日期

厂

造型工艺卡片

第页

零件简图:

每台件数

合金牌号

零件重量

铸件重量

浇冒口重量

没毛坯零件数

浇注后砂型重

名称

方法

使用设备

操作说明

落砂

合金牌号

每车(或机)件数

每型件数

生产线

加工单位

型砂量/kg·型

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

铸件工艺卡(砂芯图)

第页

零件号

共页

零件名称

芯号

芯砂号

重量/kg·个

个/盒

个/件

名称

图号

数量

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

冷铁

材料

砂芯数量

下砂箱

数量

制芯

检查样板

砂芯编号

编号

用途

数量

制芯方法

涂料编号

涂料

次数

烘干前

烘干后

烘干温度

特殊操作说明:

浇口杯

内浇道

横浇道

直浇道

冒口

浇注温度

/℃

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

/S

冷却时间/min

编制

校对

审核

批准

标记

处数Leabharlann 更改文件号签字日期

标记

处数

更改文件号

签字

日期

厂

造型工艺卡片

第页

零件简图:

每台件数

合金牌号

零件重量

铸件重量

浇冒口重量

没毛坯零件数

浇注后砂型重

名称

方法

使用设备

操作说明

落砂

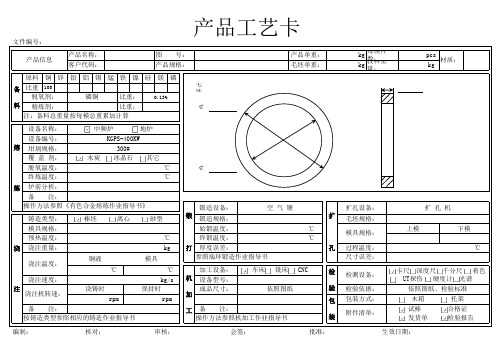

铜合金铸造、锻造、加工工艺卡

检 验 包

卡尺 深度尺 千分尺 着色 UT探伤 硬度计 光谱 依照图纸、检验标准 木箱 托架 试棒 ==发货单 生效日期: 合格证 检验报告

备 注: 按铸造类型参照相应的铸造作业指导书 编制: 核对: 审核:

备 注: 操作方法参照机加工作业指导书 会签:

装 批准:

¢

锻造设备:

空 气 锤 扩 ℃ ℃ 孔 铣床 依照图纸 CNC

扩孔设备: 毛坯规格: 模具规格: 过程温度: 尺寸误差: 检测设备: 检验依据: 包装方式: 附件清单: 上模

扩Hale Waihona Puke 孔 机 下模 ℃浇锻造规格: 始锻温度: 终锻温度: 打 厚度误差: 参照端环锻造作业指导书 机 加 工 加工设备: 设备型号: 成品尺寸: 车床

产品工艺卡

文件编号: 产品信息 产品名称: 客户代码: 图 号: 产品单重: 毛坯单重: 毛坯示意图 ¢ kg 每模件数: kg 投料重量: pcs kg 材质: 产品规格: 原料 铜 锌 铅 铝 锡 锰 铁 镍 硅 镁 磷 备 比重 100 0.13% 脱氧剂: 磷铜 比重: 料 精炼剂: 比重: 注:备料总重量按每模总重累加计算 设备名称: 中频炉 地炉 设备编号: KGPS-400KW 熔 坩埚规格: 300# 覆 盖 剂: 木炭 冰晶石 其它 脱氧温度: ℃ 终炼温度: ℃ 炼 炉前分析: 备 注: 操作方法参照《有色合金熔炼作业指导书》 铸造类型: 模具规格: 预热温度: 浇注重量: 浇注温度: 浇注速度: 注 浇注机转速: 浇铸时 rpm 棒坯 离心 砂型 ℃ kg 铜液 ℃ 模具 ℃ kg/s 保持时 rpm 锻

压铸工艺卡片

锤头追踪 压射时间 射料慢速 冷却时间 触发压力

注:所有参数以每次试模产品质量为准

压 铸 工 艺 参 数

增压开始位置/选择 二快开始位置/选择 一快开始位置/选择 储能压力(bar) 锌液温度(℃)

内

序号 工序名称 工 序 描 述 将原料倒入干燥箱内,并设定温度(80-85℃)。 模具安装将模具固定在模板和活动模板上,然后拧紧螺栓。 1 注塑前准备 注塑前检验注塑机各种功能是否正常, 温度到后10分钟,将料筒内的剩料除去。

产品单位 零部件名称 零部件图号

材 料 名 称 材料牌号/颜色 设 备 型 号 设 备 编 号 工 序 号 注塑-1

压 铸 工 艺 卡 片

射料最大位置

FDY-TS-J-8021 文件编号 2005/1/15 生效日期 共 2 页 第 1 页 顶针前进压力 顶针后退压力 顶针前进速度 顶针后退速度 顶针前进延时 顶针后退延时

容

序号 工序名称 5 首检 工 序 描 述 首件产品根据检验尺寸要求检验(每次换模、修模 、修机及星期一的首件产品)必须做首件报告与喷 漆样件。

6

检验尺寸

2

加工过程 加工前先手动操作正常后,再进行半自动操作。 自检:产品无缩影,银丝,顶伤,变形,油迹等缺陷。 7 外观检验 产品无缩影,银丝,顶伤,变形,油迹等缺陷。

4

其他事项

编制:

部门:技术部

批准Biblioteka 受 控3生产过程中每40-50模对生产的零件与首件样件对比一次. 操作工工作 首次产品要求见首件报告生产与喷漆样件。 现场产品必须摆放整齐作标识。 卸模时需加防锈剂或凡士林防锈,并放置末件合格样品。 8

检验员每2小时巡检一次,并填写注塑件巡检卡。 检验频率 产品与组件配合。 冷却时间按工艺要求记录在巡检卡上。 9 参数控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造工艺卡

铸 件 质 量 重量(公斤) 零件净重 零件毛重 浇冒口重 本厂牌号 标准牌号 材料及规格 硬度 零件名称 造型方法 砂箱部别 砂型种类 造型方法 设备 型内件数 砂箱尺寸(mm)重量 长、宽、高 (公斤) 长宽高 模样 材料 活块数 长宽厚 模板 材料 熔炼 浇注 工序 造 型 砂型部别 编号 面砂 重量(公斤) 编号 重量(公斤) 编号 背砂 重量 编号 涂料 数量 方法 编号 冷铁 重量 方法 清 整 热 处 理 去浇 冒口 清砂 去芯 热处理 三角或块白口数 铸件最小壁厚 浇包容量 温度(℃) 出炉 浇注 (厂名) 产品型号 零件图号 每台件数 浇注方法 浇注时间 冷却时间

砂芯编号 No.1 No.2 制 No.3

数量

芯 配比及性能

砂芯涂料 及其编号 No.1 芯砂 No.2 芯砂

配比(重量%%)性能要求 新砂

砂芯干燥规范 加热温度气 保温时间

涂料

砂芯涂料方法 浇口杯 直浇道 横浇道

干燥前干燥后二次烘干温度时间 内浇道 冒口

浇 冒 口 系 统

更改符号 更改者 更改日期 数量个 面积 型内砂芯数 cm

2

数量个 Σ F直 下芯顺序 数量 所属图号 cm

2

数量个 Σ F横 芯撑 数量 所属图号 cm

2

数量个 Σ F内 样板 cm

2

数量个 体积 定位方法 cm

3

批准 拟制 审核 会签 批准

紧固方法

合 箱

去氧化 皮

去毛 刺

中间检查

焊补

校正

工艺Leabharlann 配 比 及 性 能配比(重量%) 名称、编号 石砂 背砂 涂料 新砂 回用砂 粘土 膨润土 Na2CO3 煤粉 水分 石墨粉

性能要求 水分 透气率 辅助 材料

工具 设备 名称 规格 损耗 定额 备注 名称 规格 损耗 定额 备注

合箱(或工艺)简图 特殊要求 砂型干燥规范 加热温度:℃保温时间:小时干燥层厚度 芯砂编号 重量 制芯方法 设备 芯盒编号 材料 每盒芯数 通气方法 mm 芯骨材料及数量

铸 件 质 量 重量(公斤) 零件净重 零件毛重 浇冒口重 本厂牌号 标准牌号 材料及规格 硬度 零件名称 造型方法 砂箱部别 砂型种类 造型方法 设备 型内件数 砂箱尺寸(mm)重量 长、宽、高 (公斤) 长宽高 模样 材料 活块数 长宽厚 模板 材料 熔炼 浇注 工序 造 型 砂型部别 编号 面砂 重量(公斤) 编号 重量(公斤) 编号 背砂 重量 编号 涂料 数量 方法 编号 冷铁 重量 方法 清 整 热 处 理 去浇 冒口 清砂 去芯 热处理 三角或块白口数 铸件最小壁厚 浇包容量 温度(℃) 出炉 浇注 (厂名) 产品型号 零件图号 每台件数 浇注方法 浇注时间 冷却时间

砂芯编号 No.1 No.2 制 No.3

数量

芯 配比及性能

砂芯涂料 及其编号 No.1 芯砂 No.2 芯砂

配比(重量%%)性能要求 新砂

砂芯干燥规范 加热温度气 保温时间

涂料

砂芯涂料方法 浇口杯 直浇道 横浇道

干燥前干燥后二次烘干温度时间 内浇道 冒口

浇 冒 口 系 统

更改符号 更改者 更改日期 数量个 面积 型内砂芯数 cm

2

数量个 Σ F直 下芯顺序 数量 所属图号 cm

2

数量个 Σ F横 芯撑 数量 所属图号 cm

2

数量个 Σ F内 样板 cm

2

数量个 体积 定位方法 cm

3

批准 拟制 审核 会签 批准

紧固方法

合 箱

去氧化 皮

去毛 刺

中间检查

焊补

校正

工艺Leabharlann 配 比 及 性 能配比(重量%) 名称、编号 石砂 背砂 涂料 新砂 回用砂 粘土 膨润土 Na2CO3 煤粉 水分 石墨粉

性能要求 水分 透气率 辅助 材料

工具 设备 名称 规格 损耗 定额 备注 名称 规格 损耗 定额 备注

合箱(或工艺)简图 特殊要求 砂型干燥规范 加热温度:℃保温时间:小时干燥层厚度 芯砂编号 重量 制芯方法 设备 芯盒编号 材料 每盒芯数 通气方法 mm 芯骨材料及数量