型芯

模具型芯型腔材料

如何选择塑料模具型腔及零部件用模具钢材?如何选择塑料模具型腔及零部件用模具钢材?塑料模具型腔及零部件包括型腔、型芯、滑块、镶件、斜顶、侧抽等,是与塑料直接接触而成型制品的模具零部件。

模具型腔及零部件的材质直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定及客户要求的基础上,根据制品和模具的要求及特点选用。

㈠模具型腔及零部件用模具钢材的选用原则:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

⒈对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口模具钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

⒉对于制品外观质量要求高,长寿命、大批量生产的模具,其模具型腔及零部件用模具钢材选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、718等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

⒊对于制品外观质量要求一般的模具,其模具型腔及零部件用模具钢材选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

型芯抗弯强度的影响因素及空心型芯的制备技术

作者简介 :李波 ( 6 一 , ,硕士 ,研究员级高级工程师 ,研究方向为高温合金精密铸造。E m i ny j @13 o 1 6) 男 9 — a :l l J 6 . r l sm y cn

snee t10 0 ℃ . h e dn t n ha o m mp rtr f oewi w m p r tr t n h n n itrd a 5 T eb n igs e g t o t r t r e eau eo r t l t c h o e eaues e g e igi r t S

关键 词 :陶瓷 型芯 ;精密铸造 ;抗 弯强度 ;合格率 ;空心型芯 中图分类 号 :T 2 9 文献标 识码 :A G 4. 5 文章编 号 :10 — 9 7 (0 2 3 0 1 — 4 0 1 4 7 2 1)0 — 3 6 0

If e cn a t r fCo e Be d n r n t n n l n ig F co so r n ig Ste g h a d u

证 叶片壁厚 的尺 寸精 度 。陶瓷型 芯形成 的空 心 内腔 的

气冷作 用使 空心 叶片的最 高使用 温度提 高 10 4 0℃ , 0~0 甚 至达6 0℃ 以上 ,使 叶片温 度 分布 均匀 性 提高 ,热 0 应力下 降 ,使 用寿命延 长 ,对发动 机性能有重 大影 响。 通过 对 陶瓷型 芯材料 及型 芯制备 工艺 的研 究 ,成 功制

(. I hn agLmigA r・n ieC roao , h na g1 4 , i nn , hn ; 1AV CS e yn i n eoE gn op rt n S eyn 10 3 La ig C ia i 0 o

材料成型第4章 铸造工艺设计2

型芯是铸件的一个 型芯是铸件的一个 重要的组成部分。 重要的组成部分。

型芯的功用是形成 型芯的功用是形成 铸件的内腔, 铸件的内腔,孔洞和 内腔 形状复杂阻碍起模部 分的外形。 分的外形。

图4-6 车轮铸件的型芯方案

对于内腔形状复杂的大铸件, 对于内腔形状复杂的大铸件,常将形成内腔的型芯分割成数 使每块形状简单,尺寸较小,便于操作、搬运、烘干, 块,使每块形状简单,尺寸较小,便于操作、搬运、烘干,简 化芯盒结构。 化芯盒结构。

加工余量选择原则:

– 大量生产时,因采用机器造型,铸件精度高,故余量可减小; 大量生产时,因采用机器造型,铸件精度高, 余量可减小; – 手工造型误差大,余量应加大。 手工造型误差大,余量应加大。 误差大 – 铸钢件表面粗糙、变形较大,其加工余量应比铸铁件大; 铸钢件表面粗糙、变形较大,其加工余量应比铸铁件大 表面粗糙 余量应比铸铁件 – 有色合金铸件价格甚贵且表面较光洁、平整,其加工余量应 有色合金铸件价格甚贵且表面较光洁、平整,其加工余量应 铸件价格甚贵且表面较光洁 余量 比铸铁小 比铸铁小。 – 铸件的尺寸愈大或加工面与基准面的距离愈大,铸件的尺寸 铸件的尺寸愈大或加工面与基准面的距离愈大, 误差也愈大,故余量也应随之加大 加大。 误差也愈大,故余量也应随之加大。 – 浇注时朝上的表面因产生缺陷的机率较大.其加工余量应比 浇注时朝上的表面因产生缺陷的机率较大. 底面和侧面大 底面和侧面大。

垂直型芯一般都有上、下芯头 垂直型芯一般都有上、下芯头; 短而粗的型芯也可省去上芯头。 短而粗的型芯也可省去上芯头。

2)水平型芯

图4-13 水平型芯及芯头

型芯头与铸型型芯座之间应有1~ 的间隙(S1), 型芯头与铸型型芯座之间应有 ~4 mm的间隙 的间隙 , 以便于铸型的装配。 h=20~80mm。 以便于铸型的装配。 ~ 。

型芯、型腔与分型面

在铸造生产中用原砂、黏结剂及其他辅料做成的铸件型腔叫砂型。

型芯,也叫芯子,铸造时用以形成铸件内部结构。

比如说有个铸件的内部是空腔,是怎么形成的呢?造型的时候就在这个位置上放一个芯子,大小形状和这个空腔一样。

浇注、保温、落砂后就得铸件的空腔。

型腔,就是砂型里的空的、与铸件形状一致的那部分,用来装金属液的,浇注后金属液经过冷却,就形成了铸件。

分型面:有时候铸件比较高,或者为了起模方便做出的一种分割,一般为平面。

分割后,砂型就分成上下两部分来做

型芯是形成铸件的内表面的砂型。

型腔是砂型形成的空腔,用来盛放液态金属,这个空腔的形状和你要铸的零件的外形一致,到时候把液态金属浇注到型腔里,凝固后铸件就成型了,保温一段时间后取出并清理,得到铸件。

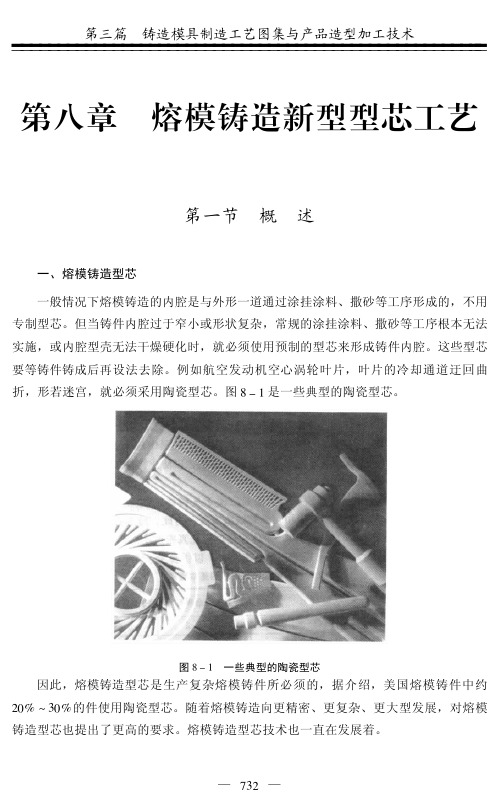

熔模铸造新型型芯工艺

表2/! 性 能 硅质陶瓷型芯的基本要求 用于钴基合金和不锈钢 #"2 ( )"’ $"$# ( $"$2 ’# ( ’)

*

用于真空浇注镍基合金 2"* ( !$"* $"$2 ( $"$; !< ( ’$ !";2 ( ’"$’ ’"*2 ( ’"#&

焙烧后强度 (3456 7*2’ / &2) 8 69: 线膨胀率 (室温 ( ;&$% , 1) 孔隙率 (1) 体积密度( 8 = 8 >+ ) 密度( 8 = 8 >+*) 溶出性 反应性

第二节

一、硅质陶瓷型芯 () 型芯材料 (()石英玻璃

陶瓷型芯

石英玻璃是硅质陶瓷型芯的基体材料。石英玻璃分透明的和不透明

的两种,前者密度为 *)*(+ , -#" ,后者介于 *)&* . *)&/+ , -#" 之间。石英玻璃是一种过冷 液体,比晶态石英内能高,稳定性差,有自发地向内能更低的晶态转变的趋势。但在常 温下由于它的粘度极大,内部质点很难重新排列。当加热到高温时,石英玻璃的粘度下 降,同时质点热运动动能增大,其内部质点就有可能重新排列,从非晶态转为晶态。一 般透明石英玻璃于 (*&&0 、不透明石英玻璃从 ((&&0 开始转变为方石英,此转变过程 称“析晶” ,同时体积增大。当冷却至 (/& . *1&0 时,方石英又由 !型转变为 "型,同 时体积缩小,见图 / 2 *。

UG编程模具型芯加工方法

UG编程模具型芯加工方法1. 引言UG〔Unigraphics〕是一种三维计算机辅助设计〔CAD〕软件,在制造业中广泛应用于模具制造和零件加工。

本文介绍了UG编程模具型芯加工的方法,以帮助读者了解如何使用UG软件进行高效的模具型芯加工。

2. UG编程模具型芯加工方法2.1 模具型芯加工的根本概念在模具制造中,常常需要对模具型芯进行加工。

模具型芯是模具中用于制造零件的核心局部,加工精度和外表质量对零件的质量至关重要。

UG软件提供了一系列功能强大的工具,以帮助用户进行模具型芯的编程和加工。

2.2 创立模具型芯加工操作在UG软件中,可以通过以下步骤创立模具型芯加工操作:•翻开模具型芯模型:首先,使用UG软件翻开模具型芯的三维模型文件。

•创立加工操作:在UG软件的加工模块中,可以创立各种加工操作,例如铣削、钻孔、铰削等。

•设定加工参数:设定加工操作的参数,包括切削速度、进给速度、切削深度等。

•生成刀轨:根据模型形状和加工要求,UG软件可以自动生成刀轨,以指导机床进行加工。

2.3 编程模具型芯加工操作UG软件提供了强大的编程功能,可以自动生成加工操作的机床程序。

在编程模具型芯加工操作时,可以按照以下步骤进行:•创立编程操作:在UG软件的编程模块中,可以创立编程操作,并将之前创立的加工操作与之关联。

•设定加工路径:通过设定加工路径,UG软件可以计算出加工操作需要的运动轨迹,以实现模具型芯的加工。

•生成机床程序:最后,UG软件可以根据设定的加工路径自动生成机床程序,以便实际加工过程中使用。

2.4 模具型芯加工的优化方法为了提高模具型芯的加工效率和质量,可以采用以下优化方法:•使用适宜的刀具:根据具体的加工要求,选择适宜的刀具,以提高加工效率和外表质量。

•优化切削参数:通过调整切削速度、进给速度、切削深度等参数,优化加工过程,提高加工效率和质量。

•刀具路径优化:通过优化刀具路径,尽量减少切削次数和移动距离,以提高加工效率和工件外表质量。

模具型芯型腔材料

如何选择塑料模具型腔及零部件用模具钢材?如何选择塑料模具型腔及零部件用模具钢材?塑料模具型腔及零部件包括型腔、型芯、滑块、镶件、斜顶、侧抽等,是与塑料直接接触而成型制品的模具零部件。

模具型腔及零部件的材质直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定及客户要求的基础上,根据制品和模具的要求及特点选用。

㈠模具型腔及零部件用模具钢材的选用原则:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

⒈对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口模具钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

⒉对于制品外观质量要求高,长寿命、大批量生产的模具,其模具型腔及零部件用模具钢材选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、718等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

⒊对于制品外观质量要求一般的模具,其模具型腔及零部件用模具钢材选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

熔模铸造-型芯、浇注、清理

1~2min。

④焙烧

T<600℃:排蜡阶段。去除陶瓷型芯中的增塑剂。 为使坯体不产生起皮、鼓泡等缺陷, 此时升温要缓慢而均匀。当温度升至 600℃左右,陶瓷型芯中的增塑剂基本 排出,处于完全松散状态。

T>900℃:烧结阶段。600℃以后可以快速升温至 终烧温度。通常终烧结温度在1100~ 1400℃之间,保温2~4h,冷却至200℃ 左右可出炉。

高温强化

目的:提高型芯的高温强度。 方法:浸入硅酸乙酯水解液或硅溶胶中,待气泡

消除后取出,自然干燥2~5h,能使高温 强度提高30% ~50%。

2.4.4 陶瓷型芯的脱除

形状简单尺寸较大的型芯:机械脱除 大多数陶瓷型芯用化学腐蚀法脱除

➢混合碱法(腐蚀性大,脱芯速度较快) ➢碱溶液法(腐蚀性较小,脱芯速度慢) ➢氢氟酸法(腐蚀性和毒性大) ➢压力脱芯法(腐蚀性较小,脱芯速度较快)

当型芯使用温度大于1550℃,用于单晶浇注 时,叶片的合格率会受到影响,尤其是合金中含 Al、Hf和C时,在1550℃以上硅基型芯会与之发 生化学反应,因此石英玻璃基型芯只适合生产柱 晶和单晶叶片,不能用于更高温度的定向凝固合 金。

(2)氧化铝基陶瓷型芯

生产内腔更复杂的空心涡轮叶片,内腔为网 格式气冷结构,要求陶芯有更高的强度,需采用 氧化铝陶瓷型芯。

浆料的流动性是重要的基本性能之一。

②压制型芯坯体

热压注法制造陶瓷型芯的工艺参数控制类似于压 注熔模。一般来说压力越大,压注温度越低,陶瓷 型芯坯体变形越小,尺寸越准确。

石英玻璃硅质陶瓷型芯坯体压注成形工艺参数

浆料压注温度 /℃

80~120

压注压力 /MPa

比较整体式型芯和组合式型芯的特点答案

比较整体式型芯和组合式型芯的特点答案在机械设计中,有两种型芯设计方法,即整体式型芯和组合式型芯。

今天的建设工程教育网为大家整理了两种型芯的特点,希望能帮助大家更好的理解机械设计的知识点。

希望大家能够通过这两种型芯的特点来帮助自己更好的选择设备性能和生产工艺。

首先我们来看整体式形芯和组合式型芯的区别:A.整体式性芯结构简单、安装方便、造价低、制造精度高,而且易于控制型芯数量。

B.组合式型芯结构简单、可制造多个型芯来满足要求,但制造成本高、加工精度低、制造难度大C.整体式型芯的零件布置较集中而制造成本较低。

(一)结构在型芯的结构设计中,需要考虑各种结构的尺寸、精度、刚度等问题,并综合考虑零件布置、加工精度、制造难度等因素进行考虑。

例如,机床导轨的轴线角度要求有严格的公差,且误差不宜超过±2°,才能保证导轨的刚度要求不变。

为了使整个导轨的中心线处于同一直线上,应尽量使导轨中心线在同一直线上,即中心线与导轨轴心线呈一条直线。

但如果使用专用型芯固定导轨时(如曲柄或齿轮),则不能采用这种方法以保证导轨的中心线保持在同一直线上(如图3-1所示)。

在机床中还应采用各种其他形式的型芯(图3-2所示)在一台机床中应同时选用多种型芯(图3-3所示)其形式不同(如图3-3所示)。

由于机床导轨的外形尺寸及工作条件较复杂,因此必须尽量选择多种形式的型芯来满足各种要求。

在确定不同型芯使用场合下,采用不同的型芯结构(图3-3所示)可使机床导轨安装工艺简单、维护量小并节约成本费用等各个方面取得最佳平衡。

因此,整体式型芯设计在机床导轨设计中得到了广泛应用。

此外,还可以采用多组零件组合成型芯这种方式来制造多个型芯来满足不同加工精度要求或提高生产效率,以便充分发挥机床导轨本身所具有的优势和性能。

(二)材料组合式型芯的材料由金属(或非金属)和合金组成,有许多金属材料也可以用来制造。

通常,采用钢材或铝合金制作组合式型芯,是因为它们的塑性和韧性都较好,但制造难度较大;而采用合金材料制作组合芯型芯,具有许多优点,如重量轻、刚性好、强度高、加工费用低等。

型芯型腔计算

式中 l—活动型芯被塑件包紧的断面形状周长; h—型腔部分的深度; P2—塑件对型芯单位面积的挤压力,一般取8~12MPa; f2—塑料与钢的摩擦系数,一般取0.1~0.2;

—侧孔或侧凹的脱模斜度( ),本设计中取= 2

由于 =2.5mm,d=90mm;

/d=0.0278<0.05

所以该塑件为薄壁塑件,又因为塑件的断 面为圆环形,根据参考知其计算公式:

本塑件的材料选择为PP(百折胶),有关 参数为S=1.75%,E=950MPa, l=40mm,

= 0.392 ,A=276.46mm2, =3°; 代入求得:脱模力F=81.65kN。

气动顶出的设计要点:

(1)压缩空气供应充足。 (2)气道阀门密封良好避免塑料溢入;气道密封

应良好,防止泄漏影响顶出力; (3)带底孔的塑件尽量不用气动顶出; (4)采用气动顶出时,型芯脱模斜度应尽量的小;

(5)采用锥形阀气动顶出时,应根据塑件 底部面积选择合适的锥阀直径和锥度;

(6)矩形塑件采用两或多个气动顶出,以 免塑件受力不均。

气动顶出装置如图所示

2.2 脱模力的计算

脱模力是指将塑件从型芯上脱出时所需克 服的阻力。

塑件在模具冷却定型时,由于体积收缩, 其尺寸逐渐缩小,而将型芯或凸模包紧, 在塑件脱模时必须克服这一包紧力。

对于不带通孔的壳体类塑件,脱模时还要 克服大气压力;此外,尚需克服机构本身 运动的摩擦阻力几塑料和钢材之间的粘附 力。一般而论,制品刚刚开始脱模之瞬间 的摩擦力最大。

3. 侧向抽芯机构的设计

带动侧向成型零件作侧向移动的整个机构 称为侧向分型与抽芯机构。

按动力来源可分为:手动抽芯机构、液动 或气动抽芯机构和机动抽芯机构等三大类 型。