螺纹计算

普通螺纹的尺寸计算

普通螺纹的尺寸计算

螺纹基本尺寸计算包括以下几个方面:

1.螺纹规格:螺纹的规格通常由螺纹的直径、螺纹数、螺距等参数来

确定。

螺纹的直径是螺纹螺杆主体上外侧螺纹切口直径的最大值。

螺纹数

是指每英寸(或每毫米)上的螺纹数目。

螺距是指螺纹的螺旋线的长度。

根据螺纹的使用要求和工装设备参数,可以确定螺纹的规格。

2.螺纹形状:螺纹的形状包括螺纹角度、螺纹型号等。

螺纹角度是指

螺纹母线与螺纹主轴的夹角,通常为60度。

螺纹型号是指螺纹的截面形状,常用的螺纹型号有三角形螺纹、梯形螺纹、圆弧螺纹等。

3.螺纹尺寸的计算:根据螺纹规格,可以计算出螺纹的基本尺寸,包

括螺纹的外径、内径、螺纹高度、厚度等。

螺纹的外径是指螺纹主轴上外

侧螺纹切口的最大直径。

螺纹的内径是指螺纹螺母上螺纹切口的最小直径。

螺纹高度是指螺纹切口的高度,通常等于螺距,也可以根据实际需要进行

调整。

螺纹的厚度是指外径和内径之间的距离。

4.螺纹配合:根据螺纹的基本尺寸,可以确定螺纹的配合公差。

螺纹

配合是指螺纹螺杆和螺纹螺母之间的连接配合关系。

螺纹的配合公差通常

由螺纹的公差等级和配合排数来确定。

公差等级是指螺纹尺寸的允许偏差

和公差带宽度的等级。

配合排数是指螺纹尺寸偏差的排列组合方式。

螺纹尺寸计算需要进行相应的计算和分析,具体的方法和步骤可根据

实际情况进行确定。

在实际应用中,可以通过螺纹手册、螺纹规格书等参

考资料,或者借助专业的螺纹计算软件来进行计算和分析,以获得准确的

螺纹尺寸。

各类螺纹计算公式详解(请收藏)

各类螺纹计算公式详解(请收藏)⼀、什么是螺纹?螺纹是从外部或内部切⼊⼯件的螺旋线。

螺纹的主要功能是:1、通过组合内螺纹产品和外螺纹产品形成机械连接。

2、通过将旋转运动转换为线性运动传递运动,反之亦然。

3、得到机械优点。

⼆、螺纹⽛型和术语螺纹⽛型确定螺纹的⼏何形状,包括⼯件直径 (⼤径、中径和⼩径);螺纹⽛型⾓;螺距和螺旋⾓。

1、螺纹术语①⽛底:连接两个相邻螺纹⽛侧的底部表⾯。

②⽛侧:连接⽛顶和⽛底的螺纹侧表⾯。

③⽛顶:连接两个⽛侧的顶部表⾯。

P = 螺距,mm或每英⼨螺纹数 (t.p.i.)ß = ⽛型⾓ϕ = 螺纹螺旋升⾓d = 外螺纹⼤径D = 内螺纹⼤径d1 = 外螺纹⼩径D1 = 内螺纹⼩径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

⼤约在⼤径和⼩径之间⼀半的位置处。

螺纹的⼏何形状基于螺纹中径 (d, D) 和螺距 (P):⼯件上沿着螺纹从⽛型上的⼀点到相应的下⼀点的轴向距离。

这也可以看作是从⼯件绕开的⼀个三⾓形。

vc = 切削速度 (m/min)ap = 总的螺纹深度 (mm)nap = 总的螺纹深度 (mm)t.p.i. = 每英⼨螺纹数进给量 = 螺距2、普通螺纹⽛型⼀、60°⽛型的外螺纹中径计算及公差(国标GB197/196)a.中径基本尺⼨计算螺纹中径的基本尺⼨=螺纹⼤径-螺距×系数值。

公式表⽰:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常⽤的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095P1.00-0.112P1.25-0.118P1.5-0.132P1.75-0.150P2.0-0.16P2.5-0.17上限计算公式即基本尺⼨,下限值计算公式d2-hes-Td2即中径基本尺⼨-偏差-公差。

M8的6h级中径公差值:上限值7.188下限值:7.188-0.118=7.07。

螺纹计算公式

一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635二、1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数滚牙径计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H 级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

内螺纹加工工艺计算公式

内螺纹加工工艺计算公式1.内螺纹尺寸计算公式:- 内径(Major Diameter)= 公称直径(Nominal Diameter) - 0.6495 x 螺距(Pitch)- 例如:M20 x 2 的内螺纹,公称直径为20mm,螺距为2mm,则内径为 20mm - 0.6495 x 2mm = 19.701mm2.内螺纹螺距计算公式:- 螺距(Pitch)= 1 / TPI (Threads Per Inch)- 例如:3/4-10 的内螺纹,TPI 为 10,则螺距为 1 / 10 = 0.1 inch3.内螺纹牙堑深度计算公式:- 牙堑深度(Thread Depth)= 0.541 x 螺距(Pitch)- 例如:M20 x 2 的内螺纹,螺距为2mm,则牙堑深度为 0.541 x 2mm = 1.082mm4.内螺纹槽形尺寸计算公式:- 内螺纹槽宽尺寸(Slot Width)= 公称直径(Nominal Diameter)- 2 x 牙堑深度(Thread Depth)- 内螺纹槽高尺寸(Slot Height)= 内径(Major Diameter) - 公称直径(Nominal Diameter) + 牙堑深度(Thread Depth)- 例如:M20 x 2 的内螺纹,公称直径为20mm,牙堑深度为1.082mm,则槽宽为 20mm - 2 x 1.082mm = 17.836mm5.内螺纹切割刀具半径计算公式:- 切削刀具半径(Tool Radius)= 内径(Major Diameter) - 公称直径(Nominal Diameter) - 槽宽/2- 例如:M20 x 2 的内螺纹,内径为19.701mm,公称直径为20mm,槽宽为17.836mm,则刀具半径为 19.701mm - 20mm - 17.836mm/2 = -0.065mm (刀具半径通常为正值,所以这个计算结果表明需要修整或更换切削刀具)以上是一些常用的内螺纹加工工艺计算公式,根据具体加工要求和螺纹标准的不同,还有其他一些相关的公式和计算方法,但以上的公式已经可以满足一般情况下的内螺纹加工需求。

内螺纹底径计算公式

内螺纹底径是内螺纹的最小直径,通常用于测量螺纹紧固件的尺寸和强度。

在计算内螺纹底径时,需要知道螺纹的公称直径和螺距(或称为螺距高度)。

内螺纹底径的计算公式如下:

内螺纹底径 = 公称直径 - 螺距高度

螺距高度的计算方式有多种,其中一种典型方法如下:

螺距高度 = 螺距 × 3/4

其中,螺距是螺纹相邻两个牙齿间的长度。

以公制螺纹(M)为例,计算过程如下:

1. 以 M10×1.5 为例,公称直径(外径)为 10mm,螺距为 1.5mm。

2. 计算螺距高度:1.5mm × 3/4 = 1.125mm。

3. 计算内螺纹底径:10mm - 1.125mm = 8.875mm。

因此,M10×1.5 的内螺纹底径为 8.875mm。

需要注意的是,这里提供的计算方法仅适用于一般的六角和圆柱螺纹,对于其他特殊类型的螺纹,可能需要参考相关专业资料或咨询专业人士。

螺纹底孔计算公式【秘籍】

螺纹计算公式大全,绝对实用!一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b. 常用的6h外螺纹中径公差(以螺距为基准)。

上限值为“0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

c. 常用的6g级外螺纹中径基本偏差:(以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-T d2即基本尺寸-偏差-公差注:(1)以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

(2)螺纹的光杆坯径尺寸在生产实际中,根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

(3)考虑到生产过程的需要外螺纹,在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准。

二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值。

螺纹计算公式大全

螺纹计算公式大全紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495b.常用的6h外螺纹中径公差(以螺距为基准)。

上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

C.常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值。

c. 6G级螺纹中径基本偏差E1(以螺距为基准)。

P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”。

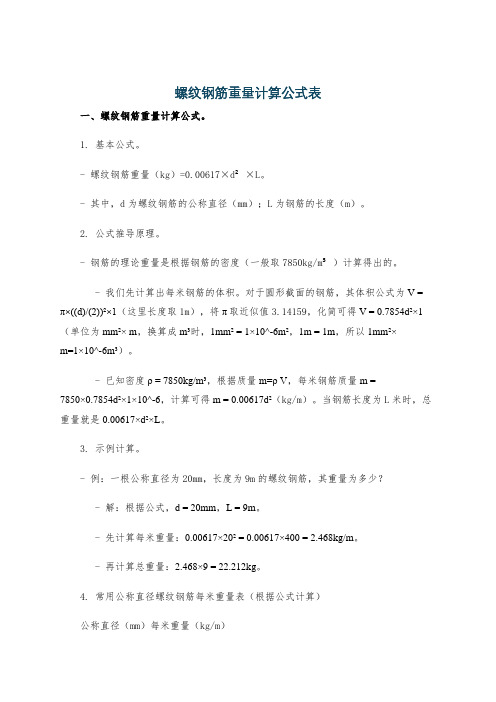

螺纹钢筋重量计算公式表

螺纹钢筋重量计算公式表一、螺纹钢筋重量计算公式。

1. 基本公式。

- 螺纹钢筋重量(kg)=0.00617×d²×L。

- 其中,d为螺纹钢筋的公称直径(mm);L为钢筋的长度(m)。

2. 公式推导原理。

- 钢筋的理论重量是根据钢筋的密度(一般取7850kg/m³)计算得出的。

- 我们先计算出每米钢筋的体积。

对于圆形截面的钢筋,其体积公式为V = π×((d)/(2))²×1(这里长度取1m),将π取近似值3.14159,化简可得V = 0.7854d²×1(单位为mm²× m,换算成m³时,1mm² = 1×10^-6m²,1m = 1m,所以1mm²×m=1×10^-6m³)。

- 已知密度ρ = 7850kg/m³,根据质量m=ρ V,每米钢筋质量m =7850×0.7854d²×1×10^-6,计算可得m = 0.00617d²(kg/m)。

当钢筋长度为L米时,总重量就是0.00617×d²×L。

3. 示例计算。

- 例:一根公称直径为20mm,长度为9m的螺纹钢筋,其重量为多少?- 解:根据公式,d = 20mm,L = 9m。

- 先计算每米重量:0.00617×20² = 0.00617×400 = 2.468kg/m。

- 再计算总重量:2.468×9 = 22.212kg。

4. 常用公称直径螺纹钢筋每米重量表(根据公式计算)公称直径(mm)每米重量(kg/m)60.222.80.395. 100.617. 120.888. 141.21. 161.58. 182.00. 202.47. 222.98. 253.85. 284.83. 326.31. 367.99. 409.87.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 3、承受工作剪力的紧螺栓联接

d 0 Lmin 挤压强度条件: p [ P ] F

Lmin 1.25d 0

4 剪切强度条件: d0 2 F

[ ]

§5-6 螺栓组联接的设计

一、螺栓组联接的结构设计 1、为便于加工制造、对称布置螺栓,同时接合面受力均匀, 被联接件(接合面)形状应简单对称。(轴对称等)

力(螺栓)

力(垫片)

•

F0

θb

b

F0

θm

变形

m

变形

力(螺栓)

(垫片) 力

F0

θb

b

F0

θm

m

变形 变形 (垫片) 力

力(螺栓)

θb

b

F0

θm

m

力(螺栓)

(垫片) 力

F

F0

F0

θb

b

F1

θm

m

F2

b

F0

tan b Cb

m

Fm Cm

tan m Cm

Fb Cb

应力合成: ca 2 3 2

强度条件 设计公式

ca

1.3F0 1.3 4F0 2 [ ] 2 d1 / 4 d1

1.3 4 F0 d1 [ ]

F0

• 结论:在拧紧时受拉伸、扭转的联合作用,在 计算时,只按拉伸强度计算,并将计算结果重 大30%来考虑扭转的影响。

(一)、受横向载荷的螺栓组联接

1、受横向载荷的配合螺栓

F 每个螺栓所受的横向工作剪力F F z 4 d 0 Lmin d0 2 p [ P ] F [ ] F

2、受横向载荷的普通螺栓组联接

平衡条件:

fF0 zi K s F

K s F F0 fzi

ca

1.3F0

[ ]

4

d12

二、受扭矩作用的螺栓组联接

• 1、受扭矩作用的普通螺栓组联接

fF0 fF0

力矩平衡条件: fF0 r1 fF0 r2 fF0 ri K s T

i 1 z

f ri

i 1 z s

所需预紧力: F0

ca

1.3F0

KT

[ ]

F Cb Cm

F Fb Fm Cb Cm (Cb Cm )

F Cb Fb Cb Cm

F Cm Fm Cb Cm

•

Cm F0 F1 Fm F1 F Cb C m

F Cb F2 F0 Cb C m

4

d12

(2)受扭矩的铰制孔用螺栓组联接

F F i max ri rmax

Fmax z 2 ri ri 力矩平衡条件: T Fi ri Fmax rmax rmax i 1 i 1 i 1 ri

z

z

受力最大的螺栓所受的工作剪力:

Fmax

4

F

d 02

max

F0 d12 / 4

Cb 2F 2 C C 4 d1 b m

应力幅 a

max min

2

F2 F0

d1

2

最大应力计算安全系数

2 1tc ( K ) min S ca S ( K )(2 a min )

§5-5 螺纹联接的强度计算

失效分析 普通螺栓:螺纹部分被拉断或塑性变形。 设计准则:保证静强度或疲劳拉伸强度。 •铰制孔用螺栓:螺栓杆和孔壁的贴合面出现压溃或螺 栓杆剪断。 设计准则:保证螺栓的挤压强度和剪切强度。 计算步骤:受力分析,计算(或校核),查手册确定 其他尺寸

一、松螺栓联接强度计算

1.受载荷形式——轴向拉伸(工作拉力F) 2.失效形式——螺栓拉断(静、疲劳) 3.设计准则——保证螺栓拉伸强度 4.强度条件: σ≤[σ] 4 F 2 5.危险截面应力计算: d1 6.螺栓材料及许用应力——(§5-7) 7.安全系数——(§5-7) 4F 8.设计计算方法:d1 [ ] 查手册,求d

强度条件: ca 1.3F2

[ ]

4

d12

2、承受预紧力和工作拉力的紧螺栓联接强度计算

•

F0

F0

F0

F2

F0 F0 F0 F0

F0 F0 F0 F0

F1

F1

F1

F1

F1 F1

F1

F1

F2 F F1

F2

有密封要求: F1 (1.5 ~ 1.8)F 一般要求:工作载荷稳定 F1 (0.2 ~ 0.6) F 不稳定动载荷 F1 (0.6 ~ 1.0) F 地脚螺栓: F1 F

F2 F1 F

Cb 螺栓的相对刚度: Cb Cm

螺栓拉伸强度条件: ca

1.3F2

[ ]

4

d 12

4 1.3F2 设计公式: d1 [ ]

疲劳强度精确校核

联接所受的工作载荷: 螺栓所受的力: F0 ~ F2 • max

0~F

F2 d12 / 4

min

[ ]

d 0 Lmin p max [ P ] F

Fi Fmax

Trmax

2 r i i 1 z

ri rmax

三、受轴向载荷的螺栓组联接

•

F 每个螺栓所受的轴向工 作载荷:F z

螺栓所受的总载荷:

F2 F1 F

F Cb F2 F0 Cb C m

2、.根据载荷的类型合理布置螺栓位置(各螺栓受力合理)

3、布置螺栓应留有合理的间距、边距。 4、分布在同一圆周上的螺栓数量应为偶数,同组螺的 直径、长度、材料应相同。 5、避免螺栓偏心承载(附加的弯曲载荷)。

6、防松措施。

二、螺栓组的受力分析

• 假设:所有螺栓的材料、直径、长度、预紧力均相等; 螺栓组的对称中心与联接接合面的几何形心重合;受 载后联接接合面仍保持为平面。

二、紧螺栓联接强度计算

• 1、仅受预紧力作用的紧螺栓联接 螺栓处于拉伸和扭转的复合应力作用下

F0 d12 / 4

F0 d2 tg ( v ) 2 d13 / 16

拉伸应力:

F0

扭转剪应力 : 近似处理

T1 WT

0.5

2 3(0.5 ) 2 1.3

普通螺栓承受横向载荷F的作用

F0

F F

失效形式:被联接件的接合面 发生滑移。外载荷由接合面间 产生的摩擦力来承担

不滑移条件:

nF0 f K s F

KS F F0 nf

F0

拉伸强度:

ca

1.3F0 2 [ ] d1 / 4

如:n=1,Ks=1,f=0.2,F0≥5F 预紧力增大,将使螺栓的结构尺寸增加,此外,可能产生疲劳 破坏。为避免该缺陷,可以采用抗剪零件。