纸箱制程检验记录表

纸箱点检验表

纸箱点检检验表

品 号

檢驗項目

印刷

数量

檢驗標准及內容

1、箱面图案、文字清晰正确、深浅一致、位置准 确(除中性纸箱之外) 2、内容与工程部电子档一致

抽检数量

检验工具与 手段

目視

供应商:

检验时间

抽检比例

判定

GO NG

AQL=2.5

表面

A:箱面光滑且不能变形现象,面纸不能有折皱现 象,破裂 B:箱面纸不许拼接、缺材、露楞、折皱、透胶、污 迹

目視

A:材质符合图纸,并与一样品一致

材质 B:各楞要求均匀、不能有高低楞、楞不均、楞损伤 目視

外

、楞折皱、楞倾斜塌楞

观

刀口

刀口无明显毛刺、整齐,切口 AQL=2.5 AQL=2.5

A:粘合剂应涂布均匀、充分、无溢出,粘合面剥离 粘胶部位 时面纸不他离

装配 要求纸箱与产品能良好组装

搖合測試

瓦楞紙箱搖蓋經開、合180°往復至少5次以上,裏 層與外層都不得有裂縫

外箱依照以下抛掷高度后(图示):

□重量为10KG,自由落高度为760mm

□重量为19KG,自由落高度为610mm

性

□重量为28KG,自由落高度为460mm

能

□重量为45KG,自由落高度为310mm

2-3pcs/次 2-3pcs,

AC=0

2-3pcs, AC=0

其 它 图示

1

6

4

5

3

綜合判定 核准:

2

25

23 5

□ 允收

审核:

□ 退貨

□ 特采 检验员:

JD-F-Q-

备注

测 试

跌落測試 □重量为68KG,自由落高度为200mm 要求:2-3-5构成的角,变形程度不可超过最短边

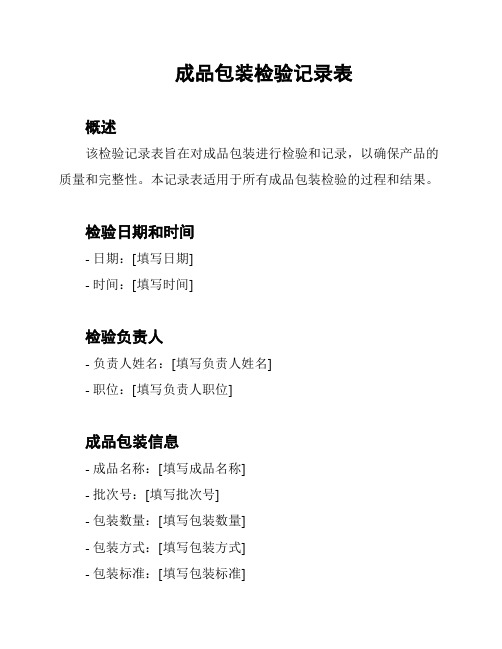

成品包装检验记录表

成品包装检验记录表

概述

该检验记录表旨在对成品包装进行检验和记录,以确保产品的质量和完整性。

本记录表适用于所有成品包装检验的过程和结果。

检验日期和时间

- 日期:[填写日期]

- 时间:[填写时间]

检验负责人

- 负责人姓名:[填写负责人姓名]

- 职位:[填写负责人职位]

成品包装信息

- 成品名称:[填写成品名称]

- 批次号:[填写批次号]

- 包装数量:[填写包装数量]

- 包装方式:[填写包装方式]

- 包装标准:[填写包装标准]

检验项目

- 包装完整性:[填写检验结果,如"完整"或"破损"]

- 包装标识:[填写检验结果,如"清晰可辨"或"模糊不清"]

- 包装材料:[填写检验结果,如"符合要求"或"不符合要求"] - 包装密封:[填写检验结果,如"密封完好"或"密封破损"]

- 包装外观:[填写检验结果,如"无污渍"或"有污渍"]

- 其他检验项目:[根据实际情况填写其他检验项目和结果]

检验结果

根据以上检验项目,成品包装的总体检验结果为:[填写总体检验结果,如"合格"或"不合格"]。

备注

[根据实际情况填写备注信息,如不合格项目的详细描述、处理措施等]。

纸箱类检验记录

審 核

作 成

物品名稱

紙箱類

頁 數

2OF2

文件編號

項次

檢查項目

檢查內容

檢查方法

參考標準

檢查數

5

外觀

有無破折贓污,刮花,異色污染,脫色,分屑或印刷不清晰,模糊等不良(MA)

目視

無外觀不良

樣本數

6

試裝

用相應外箱試裝是否配合.(MA)

目視無外觀不良来自5PCS六.檢驗樣本時,須將待驗品,檢驗合格品及不良品,標示區分擺放.

铵辉电子塑胶厂

進料檢驗作業指導書

發行日期

版 次

1.0

承 認

審 核

作 成

物品名稱

紙箱類

頁 數

1OF2

文件編號

1.目的:為使進料檢驗作業明確化,標準化從而有效管制進料品質,故制訂本作業指導書。

2.范圍:此作業指導書適用於紙卡類之檢查作業。

3.驗收條件:

1.抽樣計劃:IQC正常檢驗抽樣計劃表。

2.允收標準:AQL:CR:0% MA:0.65% MI:2.5%

七.將檢驗結果記錄[進料檢查記錄表],並根據所發現之不良數及AQL進行批之判定.

八.若經驗結合格時,須外箱上黨即貼綠色之PASS標貼,並填寫好相關內容(如檢驗者,訂單號碼,廠商,日期,品名,麥頭等。

九.若檢驗不合格時,須填寫好[進料品質異常聯絡單],並根據最終結果判定:拒收或特採或全檢或代加工時,分別在外箱上貼上相應的紅色NG標貼或黃色特採標貼或白色全檢標貼或紫色代加工標貼。

目視

卷尺

訂單

樣本數

3

材質

材質是否符合要求(MA)(SONY:無cd無pd)(CR)

目視

外檢報告

包装用纸盒检验操作记录

包装用纸盒检验操作记录

编号:QC-R-SOP3-ZL-006-a-01检验编号批号

规格数量

代码生产单位

检验依据收检日期

1 规格尺寸

按照折痕进行折叠,用精度为0.5mm的刻度尺分别检测长宽高并记录数值。

质量标准:与定稿相符。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:

2 材质

质量标准:与定稿相符。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:

3 字色

质量标准:与定稿相符。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:

4 文字内容

质量标准:齐全、完整、准确、无误。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:

包装用纸盒检验操作记录

编号:QC-R-SOP3-ZL-006-a-01检验编号批号

规格数量

代码生产单位

检验依据收检日期

5 外观

质量标准:表面光洁、平整、盒体方正、粘合剂涂布均匀。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:

6 包装

质量标准:完好、无污染。

检测结果:

结论:□符合□不符合

检验人/日期:复核人/日期:。

纸箱验收记录模板

纸箱验收记录模板

检验标准

编号:

年 月 日 是否合格 备注

印刷

目测 箱面图案,文字清晰正确,深浅一致,位置正确。

是□ 否□

压痕线 刀口 结合

摇盖耐折

盒尺/目测 压痕线宽度不大于15mm,箱上不得有多余的压痕线。 是□ 否□

盒尺/目测 盒尺/目测

刀口无明显毛刺,裁刀切口里面裂损距边不得超过8mm, 成箱后叠角漏洞直径不超过10mm。

是□ 否□

粘合搭接舌宽不小于30mm,粘合剂应涂布均匀无缺胶溢 胶,粘合面剥离时,粘合面剥离破损面积>80%。

是□ 否□

目测 成型后开、合180°反复三次,面纸、里纸无裂缝。

是□ 否□

成型尺寸

盒尺 长、宽、高偏差控制在±5mm之内。

是□ 否□

承重压力

检测仪 空箱抗压≥420公斤。

是□ 否□

存货名称

批号

规格型号

收货件数

验收件数 抽查比例

白纸箱□ 黄纸箱□

1

2

3

4

5

6

重量

电子秤

7

8

910Βιβλιοθήκη 1112平均重量: kg

送货人:

验收人:

包装产线制程稽核表

时间结果(OK/NG)责任人班组责任人包 装 产 线 制 程 稽 核 表不符合项描述临时应对措施1.1作业员是否戴手套作业稽核内容1.人员1.2附件(螺丝、胶塞)组装方式是否正确verb 12.物料25木框规格是否用错/外观是否破损2.1纸箱规格是否用错/外观是否破损2.2平卡规格是否用错/外观是否破损2.3PE袋规格是否用错/外观是否破损、脏污2.4栈板规格是否用错/外观是否破损2.7包装附件螺丝规格是否用错/外观是否OK物料2.5木框规格是否用错/外观是否破损2.6木盖板规格是否用错/外观是否破损2.8包装附件胶塞是否用错/外观是否OK3.1是否悬挂作业指导书/内容与实物是否一致实3.5产品是否漏装、多装螺丝/胶塞3.2产品是否混料3.3产品是否短装3.4产品是否漏装PE袋、平卡36每层产品数量/摆放方式是否OK 3.9整板货物围膜是否OK3.10打包带是否紧固、歪斜3.包装3.6每层产品数量/摆放方式是否OK 3.7每栈板摆放产品数量/摆放方式是否OK3.8包装螺丝、胶塞是否歪斜、碰伤粉体4.1标签是否用错/字体是否清晰4.2标签内容是否能通过读码器识别43标签贴附位置方向是否OK4标识3.12整板货物是否打纸护角3.11电镀产品是否漏装防腐剂4.4尾数箱/尾数板标识是否清晰5.1货物包装方式是否正确4.3标签贴附位置、方向是否OK 4.3是否漏贴标签4.标识5.2整板数量/每箱数量是否正确5.3产品外观检验是否OK5.4产品CTQ功能性尺寸是否OK 5.5标签内容与实物是否一致5.6包装附件是否漏装、少装5.终检57标签位置是否贴附正确审核人:稽核人:日期:5.7标签位置是否贴附正确5.8标签内容读码器是否能识别。

最新纸板纸箱生产加工质量检查记录表资料

d风量调整。调整时要根据纸板的厚薄、大小、质量来调节合理的风量。风量大小已使纸板能够顺利进入印刷部为宜。

e送纸部挡板尺寸调节,左右挡板之间间距略比生产纸板长度大2-3mm,且挡板中心线必须与机体中心线重叠;前挡板同送纸平面的间隙要调到比纸板厚度大1~1.5mm为宜。

3

挂版与调整

a挂印版。挂版时,要注意选好横向坐标。将挂版条压入挂版槽中,注意图案所处的印刷辊的轴向位置是否正确,一般情况要以印刷辊中心为基准,然后逆时针方向转动印刷滚筒一周,用另一端压条将该端面的挂版条装入槽中,然后用扳手拧紧棘轮六方头机构。

f应根据纸张大小,纸质和印刷图文等具体情况,尽量采用适当均衡的印刷速度,使印刷效果达到最佳。因水墨印刷特性,水墨粘度和着墨量将随印刷速度变化而变化,因此为达理想印刷效果须随时关注墨的粘度变化并做适当的调整改善。

6

收纸,成品堆码

a堆纸及调节宽度一般比生产纸板宽度大10mm左右,运转速度随印刷速度同比例变化,使收纸部输送带同印刷部保持适当速比,将成品整齐堆码在托架上。

5

停机

The Xuan Hao 綅鏍 draft生产完成后(或设备、质量问题)停机,提前30分钟通知锅炉房停机时间,并在停机前5分钟再次通知停止供汽。将涂胶辊退到非工作位置。卸掉各工作辊的压力。减慢车速,使机器低速运转。当各工作辊温度低于80度时才可停机。

The鍓嶇Jiang鏈?

外纸箱检验记录

恩施金凰新材有限公司包材检验记录检验报告书编号:品名外纸箱物料代码检品批号检品数量检验目的检品来源取样日期年月日报告日期年月日检验依据包材质量标准【外观质量】:取本品,目力检测箱体□是□否方正、表面□有□无刮伤损坏、□有□无脏污点和粘胶破损;纸箱层数□是□否与订单要求或样箱一致;瓦楞纸板各层克重、厚度□是□否达到样箱要求;到货纸箱装卸时□是□否用包装纸张或纸箱板,垫在木栈板上。

结论:□符合规定□不符合规定(规定:取本品,目力检测箱体要方正、表面不允许有刮伤损坏、不要有脏污点和粘胶破损;纸箱层数应与订单要求或样箱一致;瓦楞纸板各层克重、厚度要达到样箱要求;到货纸箱装卸时要用包装纸张或纸箱板,垫在木栈板上,不然不得收货。

)检验人:年月日复核人:年月日【印刷质量】:取本品,目力检测:箱面印刷图字□是□否清晰.深浅一致,颜色;排版位置内容、字体、字号□是□否按图样标准规定核对图稿。

印刷颜色□是□否正确,□是□否按确认的样品或色卡号验收。

结论:□符合规定□不符合规定(规定:取本品,目力检测箱面印刷图字应清晰.深浅一致,颜色;排版位置内容、字体、字号按图样标准规定核对图稿。

印刷颜色要正确,按确认的样品或色卡号验收。

)检验人:年月日复核人:年月日【大包装箱尺寸】:取本品,用通用量具测量纸箱接头搭接舌头宽度□是□否为30-50mm;纸箱摇盖开合180°往复5次,箱面层和箱里层□有□无裂痕;纸箱的长宽高□是□否符合规定。

结论:□符合规定□不符合规定(规定:取本品,用通用量具测量纸箱接头搭接舌头宽度应为30-50mm;纸箱摇盖开合180°往复5次,箱面层和箱里层都不得有裂痕;纸箱的长宽高符合规定,允许误差为±3mm。

)检验人:年月日复核人:年月日结论:本品按包材质量标准检验,结果:□符合规定□不符合规定。

成品取样及包装检查记录表 2

成品取样及包装检查记录

取样日期生产

日期

生产

品种

印字

日期

原料

日期

主任

签字

成品件数检验日期检验数量

检验项目

检验结果

重量检验装箱数量

纸箱、标签

印字检验

封口检验

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

1件

35g×36袋;16g×50袋;50g×50袋;58g×50袋包装:1-500箱留样4袋,500-1000箱留样6袋,1000箱以上留样7袋。

独立包装果脯每批次留样7袋。

大包装每批次留样500g(正式发货计)。

鲜引力瓶装产品每批次留样3瓶。

援客盒装产品留样1盒+2袋,瓶装产品每批次留样3瓶。

外销果脯每批次留10袋。

独立包装板栗每锅留样7袋,90g板栗每锅留样4袋,外销板栗每锅留样4袋。

Form No.QA-007-04 纸盒纸卡纸箱巡检记录

日期: 班别/机台: 客户名称 检验工具 检验项目 检验标准 检验时间

1. 500~800LUX照度下印刷图案、文字内容、保证章正确、清晰,无 明显脱墨、漏印、断字、缺字、扩散、粗细不均、表面脏污、墨杠、 目视/卷尺 拉线、色差等不良. 2.印刷位置符合图面要求,一般公差≤3mm,50≥接舌TS≥30mm 卷尺

生产指令单号

料号/品名

生产数量 末检 判定 备注

中检/巡检频率(□ 2H □ 1H □ 30分钟 □ 10分钟) 首件检 08:00~10:00 10:00~12:00 12:00~14:00 14:00~16:00 16:00~18:00 18:00~20:00 验

20:00~22: 00 22: 00~24:00 24: 00~02: 00 02: 00~04: 00 04: 00~06: 00 06: 00~08: 00

3.满版印刷或漏底(两面连接处)宽<3mm,满版印刷移位<3mm,叠 来料检验

色、网点塞网依客户要求 4.印刷漏白点,A级面S<0.5mm^2,允许2点,间距大于50mm,B级面 S<0.5mm^2,允许3点,间距大于60mm,C级面不作管控

目视 目视 目视 卷尺 卷尺 卷尺 目视/卷尺 目视 目视 目视/卷尺

7.折痕:≤门幅的1/3,LOGO处不可有,A面只允许1条,B、C 目视 面≤2条,平行最小距离≥15cm,垂直≥5cm。 1. 钉距:出口箱,单钉钉距≤60mm,双钉≤80mm内销箱:单 钉钉距≤55mm,双钉≤75mm,客户有特殊要求的,按客户要 卷尺/目视 求;首、尾钉至压线距离为13+/-7 纸箱结合 2.钉合缝隙剪刀差≤5mm,不允许超边,缩边≤5mm 检验 3.不可有叠钉、翘钉、不转角,漏钉,依图稿要求确定双钉、 单钉、加强钉,不可钉错 4. 双拼箱两片参差误差:大、中型箱≤4mm,小型箱≤2mm 长 成品尺寸 宽 检验 高 箱压 7.操作员 资格认证 8.操作员 的手法 9.包装 标准: KG MM MM MM 卷尺/目视 目视 卷尺/目视 卷尺 卷尺 卷尺 箱压仪 目视 目视 目视 不良品数 领机:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材压刀裱T 粘模成耐厚抗压耐破边压箱重质线口合S 合切型折L W H 度(kgf)(kgf/cm 2)(N/m)(g)尺寸L*W*H 责任人检验员

判定条码印刷颜色印刷效果印刷位置印刷内容抽样数生产数机台材质产品名称11

12

客户名称3, 检测项目中:不合格划×,合格划√,并于备注栏注明不合格原因,无此项检验内容写"/ "; 4,性能检验表格中,上方填写标准值或客户要求值,下方写实测值。

序

号

12

3

4

5

6

尺寸不合格品处理: □返工 □挑选 □让步放行 □报废 提报人: 核准:说明:1,首检:1pc 不合格,即整批不合格; 2,巡检:性能1pc / 尺寸3pcs / 其它项目5pcs 有一项不合格,即整批不合格。

7

8

9

10

滁州市麦恩机械包装有限公司

IPQC检验记录表

外观检验记录性能检测

批准:审核:。