磨削轴承内圈沟道的工艺参数对圆度的影响规律

影响深沟球轴承外圆磨削质量的因素及解决方法

影响深沟球轴承外圆磨削质量的因素及解决方法姜景滨,于秀丽(哈尔滨轴承集团公司小型球轴承分厂,黑龙江哈尔滨150036)摘 要:分析了影响深沟球轴承外圆磨削质量的常见原因并提出相应的解决办法,以轻系列61909轴承为例,说明薄壁套圈外圆磨削的注意事项,对轴承加工具有借鉴作用。

关键词:深沟球轴承;外圆磨削;圆度;棱圆度中图分类号:TG581+.1,TH133.33文献标识码:B 文章编码:1672-4582(2012)01-0038-03Factors of effect on deep groove ball bearing outer circlegrinding quality and solving methodsJiang Jingbin,Y u Xiuli(Small Ball Bearing Branch,Harbin Bearing Group Corporation ,Harbin 150036,China)Abstract:The common reasons of effecting on deep groove ball bearing outer circle grinding quality are analyzed and the corresponding solution is put forward,to light series 61909bearing as an example,the points for attention of thin-walled ring cylindrical grinding are explained ,it has reference to bearing processing.Key words:deep groove ball bearing ;cylindrical grinding ;roundness ;prismatic roundness第33卷 第1期2012年3月Vo l.33No.1Mar.2012哈 尔 滨 轴 承JOU RN AL OF HA RBIN BEARIN G收稿日期:作者简介:2011-08-10.姜景滨(1963-),女,工程师.1 前言 轴承外径通常采用无心贯穿磨削,这种加工方式批量大效率高,在加工中分粗磨、细磨、修磨才能达到成品零件要求。

基于全因子试验的轴承沟道磨削工艺研究

基于全因子试验的轴承沟道磨削工艺研究常舟;陈耀龙【摘要】通过全因子试验研究了不同磨削工艺对轴承沟道磨削变质层的影响.选取磨削参数时考虑残余应力、硬度、残余奥氏体和磨削变质层等目标.同时也考虑不同磨削参数对磨削效率和磨削精度的影响.试验表明,砂轮转速对残余应力和磨削变质层的影响较大,对硬度和残余奥氏体的影响较小.采用9000r/min的砂轮转速磨削将产生较高的残余拉应力.最终选取了所有磨削工艺中最为合适的磨削参数为:7000r/min砂轮转速、200r/min工件转速、15μm磨削深度,具有重要的工程指导意义.研究结果可以很好地指导轴承企业生产.%The effect of grinding process on grinding affected layer is studied by using full factorial test. Consider-ing residual stress, hardness, retained austenite, white layer and dark layer as research target, and selected grinding parame-ter. Meanwhile the effect of grinding parameter on grinding efficiency and grinding accuracy is considered. Experiments showed that the effect of wheel speed on residual stress, white layer and dark layer is very great. The effect of wheel speed on hardness and retained austenite is little. 9000r/min wheel speed leads to white layer and higher tensile residual stress. Best grinding parameter of grinding process is selected at last. This paper is of great significance for engineering guidance.【期刊名称】《航空制造技术》【年(卷),期】2018(061)009【总页数】7页(P52-58)【关键词】轴承沟道;磨削变质层;残余奥氏体;硬度;残余应力【作者】常舟;陈耀龙【作者单位】西安交通大学机械制造系统工程国家重点实验室,西安 710054;西安交通大学机械制造系统工程国家重点实验室,西安 710054【正文语种】中文轴承是装备制造业中重要的、关键的基础零部件,直接决定着重大装备和主机产品的性能、质量和可靠性。

磨削工艺参数对零件表面质量的影响研究

磨削工艺参数对零件表面质量的影响研究磨削工艺是现代制造领域中常用的一种表面加工方法,通过磨削操作,可以为零件赋予精密度高、表面质量好的特性。

然而,磨削过程中的参数选择对于最终零件表面质量具有重要的影响。

本文将研究磨削工艺参数对零件表面质量的影响。

首先,我们来了解一下磨削工艺中的几个重要参数。

磨削过程中最基本的参数是切削速度、进给速度和磨削深度。

切削速度是指磨削工具边缘与工件表面接触的速度,进给速度是指工具在单位时间内沿工件表面移动的距离,磨削深度则是指工具在单位时间内切除的工件材料厚度。

磨削工艺参数的选择与零件的材料特性、磨具特性以及加工要求密切相关。

对于硬度较高的材料而言,较高的切削速度可以提高磨削效率;而对于较粘性的材料,较低的进给速度则可以减小磨削过程中的热应力,降低拉线与抛光度等问题。

此外,在不同的磨削应用中,对表面质量的要求也不尽相同,因此选择适当的磨削深度也显得十分重要。

其次,我们需要关注的是磨削工艺参数对表面质量的影响机制。

磨削过程中,工具与工件的相互作用引起的摩擦和热量会对表面质量产生一定的影响。

切削速度的增加会导致工具与工件之间的摩擦增加,同时也会增加热量的积累。

这样一来,表面温度升高,可能会导致磨削过程中的材料软化现象,进而引起表面变形以及剥离等问题。

进给速度的增加会降低热量的积累速度,减少热应力的产生,从而有利于提高表面质量。

而磨削深度的选择则与工具与工件之间的接触面积有关,表面质量会受到工具的尺寸和形状等因素的影响。

实际磨削操作中,为了实现较高的加工效率,通常会选择较高的切削速度和进给速度,并根据磨削的实际需求来确定磨削深度。

然而,这样的选择并不一定能够获得最佳的表面质量。

为了进一步改善零件的表面质量,研究者们已经开展了大量的实验和理论分析工作。

一种改善表面质量的方法是通过调节磨削工具的形状和尺寸来减小磨削过程中产生的热应力。

研究发现,适当增加磨削工具的刃数和角度,可以提高工具与工件之间的冷却效果,减少表面温度升高所引起的问题。

第13章轴承套圈内径磨削

在砂轮修整过程 中,修整器部件 相对砂轮表面作 直线运动,如磨 削圆锥轴承内圆 挡边时使用的筒 形砂轮修整时就 是采用直线型方 法。

⑵ 摇摆型 在砂轮修整过程中,修整器部件相对砂轮修整表

面作角度摆动。这种方法叫摇摆型修整方法,如图5-9 为磨沟的修整。

⑶ 曲线型

在砂轮修整过程中,修整器部件相对砂 轮修整表面作复杂的曲线运动。这种方法就 是曲线型修整方法。

❖ 内圆磨床的工作循环

一般为了保证磨削质量,加工工步往往分成粗磨和精磨 两段。粗磨用以切除大部分磨削余量,尽快把工件加工 成准确的形状,为下一步的精磨做好准备、精磨主要是 进一步修正工件的形状误差,达到设定的尺寸精度和表 面粗糙度。粗磨余量占90%,精磨量一般只留在0.02mm 左右。精磨时工件和砂轮的转速不变,但进给量较低。

由于上述因素存在再加上内径尺寸及形位公差 要求严格。所以内径磨削的废品率及返工率及高, 是整个磨削加工中发生废品率最高的工序。

三、内圆磨削时砂轮磨削位置的选择

内圆磨削时,砂轮的磨削位置可分为以下两种情况:

1、砂轮靠孔的前壁(即在操作者这一侧)接触进行磨削。 这种接触方式适宜在万能外圆磨床上磨削内圆时采用。 前面接触时,冷却液和磨屑向上飞溅,砂轮的进给方 向与磨外圆时进给方向一致,因此操作方便,并可用 自动进给进行磨削。

当然还有砂轮磨损也会带来锥形内孔,这时要及时修整砂轮。

2、工件试磨后要测量孔的两端尺寸,如产生锥度, 说明工件中心线与工作台纵向行程方向不平行,要 进行调整。但在批量生产时如出现锥度,不可盲目 的调整头架,这是因为砂轮被磨钝或塞实后,切削 力加大。使接长轴产生较大的弹性变形,致使工件 再次产生锥度超差的情况。

头架3装在工作台2上,由工作台带着头架沿床身1的导 轨作纵向往复运动。头架主轴由电动机经皮带传动,使夹持 在头架主轴卡盘上的工件作圆周进给运动。砂轮架4上磨削 内孔的砂轮主轴,由电动机经皮带传动。砂轮架沿滑鞍5的 横向进给,可以是液动或手动。每当工作台往复运动一次, 砂轮架作间歇的横向进给一次。

磨床圆度调整口诀

磨床圆度调整口诀

磨床圆度调整口诀

一、细心观察圆度:

看轴轩斜角超三度,就得把前后轴磨平板度。

二、搞好圆度测量:

用磨面尺检查头尾圆度是否一致,再用外振动校正准确量。

三、调节轴承间隙:

轴和底座拧松螺丝,再调整圆筒游隙令静态状态清晰。

四、绷紧轴瓦:

先松动固定轴瓦螺栓,再绷紧时打好六分仪极精确,最终确认轴是圆的。

五、校正轴头尾误差:

用测把手"十字"支撑轴头尾,用测估计法调整微小差异,使轴头尾圆度达到要求。

六、清理磨床:

使用清洁油到处清洗磨床,保证外表清晰,不留灰尘,避免影响机械的运行。

磨削加工对滚动轴承套圈工作表面影响与措施

磨削加工对滚动轴承套圈工作表面影响与措施摘要:在中国工业企业生产过程中离不开机械设备,而轴承质量对其是否良性运转起到了决定性作用,可见轴承作为各种机器设备中所安装的零部件是不可忽视的。

在生产轴承以及加工过程中,需要经历多个工序,最后的环节,也是最为重要环节则为磨削工艺,会在很大程度上影响滚动轴承工作表面。

操作磨削工艺技术的过程中,由于各种因素存在影响轴承表面,对于此要采取必要技术措施解决。

本论文着重于研究磨削加工影响滚动轴承套圈工作表面具体情况以及需要采取的技术措施。

关键词:滚动轴承;磨削加工;套圈工作;表面;影响因素;技术措施引言:滚动轴承套圈工作表面有两个滚道,即内滚道和外滚道,滚道表面如果存在质量问题,会对轴承的可靠性产生一定影响,甚至缩短使用寿命。

滚动轴承零件生产过程中,磨削加工作为最后一道工序,也是决定轴承质量的重要环节,其会对滚动轴承工作表面产生不良影响,导致其性能不能发挥出来[1]。

当滚道经过磨削之后,改变了表面层的几何形状,金相组织发生变化,化学性能以及物理力学性能不符合要求,整机运行就会受到影响,工作系统不再具有可靠性。

一、形成磨削变质层的机理进行磨削加工的过程中,砂轮回转速度飞快,切削深度非常微小。

这种切削方法有很高精确度,其所具备的一个重要特征是将砂轮作为工具。

砂轮本身是多刃刀具,切削刃上的磨粒微细,而且形状各异,都是不规则的,这就使得每一个磨粒都可以作为切削刃,其中负前角比较多,所以有很大磨削力。

在进行磨削的时候,砂轮运转过程中产生切削力作用于滚道表面,产生挤压,此时还会产生摩擦力。

特别是挤压和摩擦力作用,会在滚道表面形成塑性变形层,有很强方向性,同时还会有加工硬化层。

砂轮快速磨削,磨粒在磨削区短时间内经过,就会有磨削热产生,如果砂轮没有很好的导热性,切削液就不会进入到磨削区,这些热量向工件传输,工件表面呈现高温状态,可以达到800摄氏度,甚至超过1000摄氏度,这样就严重影响轴承滚道表面的金相组织,因此产生变化,残余应力也会改变,滚道表面质量有所变化。

磨削加工参数对工件表面粗糙度的影响

磨削加工参数对工件表面粗糙度的影响磨削加工是一种常见的金属加工方法,可用于加工各种精密工件,如汽车零件、航空零件等。

在磨削加工过程中,磨具和工件之间的摩擦作用会产生热量,使切削区温度升高,从而影响工件的表面质量。

因此,磨削加工参数的选择对工件表面粗糙度有着重要的影响。

首先,磨削速度是影响工件表面粗糙度的关键参数之一。

磨削速度越大,切削区的温度升高越快,容易引起切削区的热损伤,导致表面质量下降。

而磨削速度较慢时,切削区温度变化较小,有利于提高表面质量。

因此,适当选择合适的磨削速度能有效控制工件表面粗糙度。

其次,磨削深度也会对工件表面粗糙度产生影响。

磨削深度越大,磨削过程中材料的去除量越大,从而使工件表面质量变得更粗糙。

因此,当要求工件表面粗糙度较低时,应选择较小的磨削深度。

此外,磨削液的选用也会对工件表面粗糙度产生一定的影响。

磨削液在磨削加工过程中起到冷却、润滑和清洁作用。

若使用的磨削液润滑性能好,能充分降低切削区温度,从而减少热损伤和粘结现象,有利于提高工件表面质量。

但是,在选择磨削液时也要注意,过度使用磨削液有可能会导致磨具过早磨损,从而影响加工效率和成本。

需要注意的是,磨削加工参数的选择并不是孤立的,它们之间存在相互关系。

例如,磨削速度和磨削深度之间的关系是一个复杂的问题。

一般来说,在其他条件相同的情况下,磨削速度越大,磨削深度应选择较小的数值,以保证工件表面质量。

因此,在进行磨削加工时,要综合考虑各个参数之间的关系,确保能够获得满足要求的工件表面粗糙度。

不仅如此,磨削加工参数的选择还需要结合具体的工件材料和形状来进行。

不同材料的切削特性和磨削性能差异很大,在进行磨削加工时,需根据具体情况进行参数调整。

同时,工件的形状也会对磨削加工参数的选择产生影响。

例如,对于大面积的平面磨削,一般可以采用较高的磨削速度和较大的磨削深度,以提高加工效率。

而对于曲面磨削,应适当调整磨削速度和磨削深度,以保证工件表面粗糙度。

套圈沟道表面质量对轴承振动的影响

套圈沟道表面质量对轴承振动的影响王晓斌(洛阳轴承研究所,河南 洛阳 471039)摘要:以C 级7005轴承为例,对套圈沟道表面在磨削和超精加工中产生的各种缺陷对振动加速度级的影响进行了分析。

结果表明:磨削工艺方法的影响不大,轴承原材料的纯洁度、超精时油石的选择及超精工艺是影响振动值的主要因素。

关键词:角接触球轴承;磨削;工艺;振动中图分类号:TH133.33;TH161.14 文献标识码:B 文章编号:1000-3762(2003)07-0036-02 精密仪器和精密机械上使用的球轴承对振动加速度级有着严格的要求。

如果轴承在磨削加工过程中的工艺方法采用不当,将使轴承工作表面产生不同类型的缺陷,造成轴承振动加速度过高、噪声大而无法使用。

本文对球轴承的沟道表面在磨削和超精加工过程中产生的不同类型的缺陷对轴承振动加速度级的影响进行探讨。

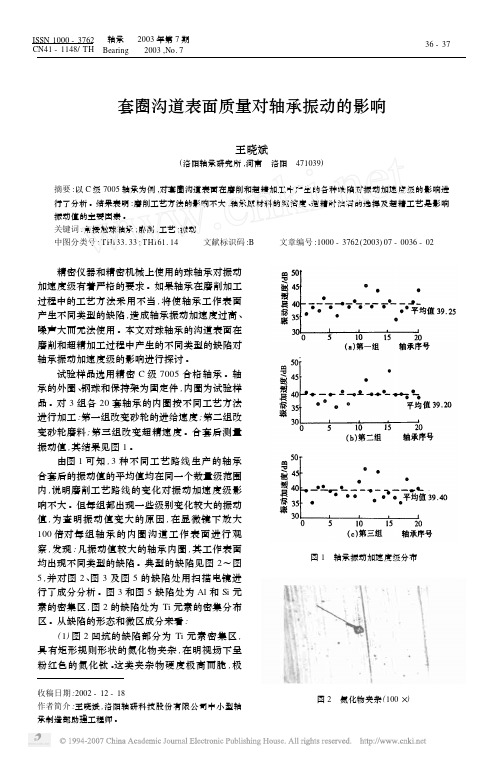

试验样品选用精密C 级7005合格轴承。

轴承的外圈、钢球和保持架为固定件,内圈为试验样品。

对3组各20套轴承的内圈按不同工艺方法进行加工:第一组改变砂轮的进给速度;第二组改变砂轮磨料;第三组改变超精速度。

合套后测量振动值,其结果见图1。

由图1可知,3种不同工艺路线生产的轴承合套后的振动值的平均值均在同一个数量级范围内,说明磨削工艺路线的变化对振动加速度级影响不大。

但每组都出现一些级别变化较大的振动值,为查明振动值变大的原因,在显微镜下放大100倍对每组轴承的内圈沟道工作表面进行观察,发现:凡振动值较大的轴承内圈,其工作表面均出现不同类型的缺陷。

典型的缺陷见图2~图5,并对图2、图3及图5的缺陷处用扫描电镜进行了成分分析。

图3和图5缺陷处为Al 和Si 元素的密集区,图2的缺陷处为Ti 元素的密集分布区。

从缺陷的形态和微区成分来看:(1)图2凹坑的缺陷部分为Ti 元素密集区,具有矩形规则形状的氮化物夹杂,在明视场下呈粉红色的氮化钛。

这类夹杂物硬度极高而脆,极收稿日期:2002-12-18作者简介:王晓斌,洛阳轴研科技股份有限公司中小型轴承制造部助理工程师。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磨削轴承内圈沟道的工艺参数对圆度的影响规律

滚动轴承内圈沟道圆度是一项重要的质量指标,直接影响轴承的工作精度、平稳性和使用寿命。

磨削通常是内圈沟道的半精加工或精加工工序,对成品内圈沟道的圆度起决定性作用,内圈沟道磨削的圆度除了取决于磨削工艺系统的精度和动态特性外,还与磨削的工艺参数密切相关。

前者,已为许多学者所重视,并进行了大量的研究,从而大大改善了磨削内圈沟道的圆度。

随着磨削工艺系统精度的提高和动态特性的改善,磨削工艺参数成为影响圆度的主要因素,因此研究磨削工艺参数对圆度的影响规律,对合理选择工艺参数,确保轴承沟道的磨削圆度,进而实现磨削轴承沟道的工艺参数优化,有重要意义。

是磨削轴承内圈沟道截面实际轮廓与理想轮廓的误差情况,可表示为几何形状误差 ?Rw(F)=Rw(F)-Rw0 式中,Rw(F)为实际工件轮廓半径,Rw0为理想工件轮廓半径。

图中,O1、O2分别是工件的几何形状中心和测量回转中心。

轮廓误差?Rw(F)是F的周期性函数,可用付立叶级数表示成 ?Rw(F)= x0 +∞Σi=1 xicos(iF+Fi)

式中:xi(i=0,1,……)为谐波幅值:F、Fi为谐波相位角:x0/2代表加工尺寸误差,也是误差函数Rw(F)的平均值。

式(2)中,一次谐波x1cos(F+F1)对应内圈沟道外圆几何中心相对测量回转中心的偏心:二次至十五次谐波xicos(iF+Fi)(2≤i≤15)对应的就是轴承沟道外圆的圆度。

2 圆度的影响因素分析

轴承内圈沟道通常采用变进给速度切入磨削方式,其磨削循环可分为:工件快速趋近、粗进给、细进给和无进给磨削四个阶段。

影响磨削轴承沟道圆度的主要因素可归纳为:(1)磨削过程中工艺系统的精度,这取决于磨床的精度和夹具的定位原理、结构参数及精度:(2)工艺系统的动态特性,特别是砂轮的平衡状态:在修整和磨削过程中,砂轮不平衡,会引起强迫振动,由于修整砂轮时修整器和砂轮的相对位置与磨削时工件和砂轮的相对位置的差异,以及这两种不同情况下工艺系统刚度的不同使振动造成磨削的工件表面不圆:而磨削工艺参数会影响砂轮与工件的接触刚度、砂轮的磨损过程以及工艺系统振动的阻尼特性,从而影响磨削过程的振动特性,最终反映在磨削工件的几何形状(即圆度)和其他表面质量上:(3)工艺系统的弹性变形引起的工件原始误差复映:分析磨削循环工件几何形状误差变化规律可知,磨削后的工件几何形状误差复映主要取决于工艺系统刚度、磨削工艺参数、砂轮磨损速度以及工件原始误差?。

综合考虑以上影响因素,当工艺系统刚度和动态特性一定时(尤其砂轮必须经过良好的平衡),磨削工件的圆度误差主要取决于磨削工艺参数,因此可通过对磨削圆度试验数据的逐步回归建模,从多工艺参数中挑选重要参数,逐步引入回归方程,从而建立磨削圆度与工艺参数关系的最优回归方程。

3 试验方案

试验因素水平表水平因素

Vw

(m/min) a1

(μm/r) a2

(μm/r) Sd

(mm/r) td

(mm) T

(mm3/mm) L2

(mm)

1 30 4 0.5 0.1 0.01 1T0 0.025

2 50.5 8 1 0.2 0.02 5T0

3 83 12 1.8 0.3 0.03 10T0 0.04

注:表中T0为单件单位磨削宽度磨除工件体积,本试验T0=7.07mm3/mm。

根据前面对磨削工件圆度影响因素的分析,兼顾工厂生产条件和设备性能的限制,把砂轮和磨削液的性能、砂轮线速度Vs、机床刚度和动态特性以及光磨时间作为不变因素,在磨削试验过程中尽量保持稳定。

本研究选择的试验因素:修整砂轮的导程Sd,每次行程修整砂轮深度td,工件线速度Vw,粗进给工件每转磨削深度a1,细进给工件每转磨削深度a2,细进给行程L2,单位磨削宽度磨除金属体积T。

各工艺参数除细进给行程L2取2水平外,其余均取,水平,考虑工艺参数间交互效应,按混合型正交表进行试验。

同时为了反映不同工件直径引起砂轮等效直径变化对磨削圆度的影响,以分别对208、308 和306 轴承进行磨削试验,并测量磨削工件的圆度。

试验因素水平见右上表。

试验条件:(1)机床为3MZ1310:全自动高速轴承内圈沟道磨床:(2)工件定位方式为双圆弧动支承:(3)砂轮为GB100ZR2A,直径ds=560mm,转速ns=1600r/min:(4)修整工具为单颗金刚石修整器,光修一次:(5)光磨时间 2.5s,普通乳化液冷却液:(6)圆度测量仪Taylor-HOBSON:(7)磨削工件为208、306、308轴承内圈外沟道,直径dw=48.1、40、51mm,材料GCr15,硬度60~65HRC。

4 磨削圆度与工艺参数关系的建模

数学模型假设

根据前面对磨削圆度影响因素分析,考虑工艺参数间可能存在的交互效应,可假设磨削圆度的数学模型是 R0= KVwa1a1a2L2a3D4a4Twb1Sdb2ab23tdb4

b1=p1+lnVwb1a1b2Tb3Sdb4a2b5Deb6

b2=p2+c1lna1+c2lnSd

b3=p3+dlna1

b4=p4+f1lnSd+f2lntd

(3)

式中R0代表圆度值,其余为工艺参数和待定常数,砂轮等效直径De=dsdw/(d3+dw)。

通过对式(3)两边取对数并进行变量代换后,可线性化为 y=B0+B1x1+B2x2+……+B19x19 (4)

磨削内圈沟道圆度的逐步回归建模

利用磨削试验后实测内圈沟道的圆度数据,对上述式(3)线性化的响应函数式(4)进行逐步回归,即引入重要因素,剔除次要因素(注:F检验临界值取Fa=0.4),直到既不能剔除,又无法再引进变量的情况下逐步回归计算结束。

定出响应函数式(4)各自变量系数的值,再将线性化后的响应函数代换复原,便可得到磨削工艺参数与圆度关系的数学模型为R0=0.0623Vw0.442a13.262L20.201De1.08Tb1Sdb2a2b3tdb4

b1=-0.335lna1-0.368lnSd

b2=4.833+1.161lna1+2.178lnSd

b3=-0.233lna1

b4=-0.441lnSd

(5)

标准离差s=0.36,相关系数g=0.94,F=26>Fa=0.4

从所建立模型的相关系数和方差分析F检验值可知,拟合效果比较满意,模型是可行的。

5 结果与讨论

(注:a1=8μm/r,a2=1.5μm/r,Vw=50.5m/min,L2=0.03mm,De=45mm,T=58mm3/mm) R0随Sd、td的变化情况

(注:Sd=0.15mm/r,td=0.02mm,Vw=50.5m/min,L2=0.03mm,De=45mm,T=58mm3/mm) R0随a1、a2的变化情况

(注:Sd=0.15mm/r,td=0.02mm,a1=8μm/r,a2=1.5μm/r,De=45mm,L2=0.03mm)

R0随Vw、T的变化情况

(注:Sd=0.15mm/r,td=0.02mm,a1=8μm/r,a2=1.5μm/r,Vw=50.5m/min,T=58mm3/mm) R0随De、L2的变化情况

表示修整砂轮的导程和深度与磨削圆度R0的关系。

图中,当Sd<0.16mm/r时,随着修整导程Sd的减小,磨削的圆度增大:但是当Sd>0.16mm/r时,磨削的圆度随修整导程的增大而增大,在Sd=0.16mm/r处,圆度达极小值。

随着砂轮修整深度的增大,磨削的圆度递增。

表示粗进给和细进给磨削深度与磨削圆度的关系。

从图中可知,粗进给和细进给磨削深度的增大,均使磨削的圆度以不同程度减小,其中随粗进给磨削深度a1的增大,磨削圆度减小的幅度与细进给磨削深度a2有关,a2越大,圆度减小的幅值也越大。

表示工件线速度Vw和单位磨除金属体积T与磨削圆度的关系。

磨削的圆度随工件线速度的增大而增大,而单位磨除金属体积的变化对磨削的圆度没有明显影响。

说明在砂轮正常磨损阶段,砂轮表面的锋利状态不影响圆度。

表示等效砂轮直径De和细进给行程L2与磨削圆度R0的关系。

显然,细进给行程和等效砂轮直径De的增大,均使磨削的圆度增大。

这与第二点的结论一致。

最后需要指出的是:砂轮不平衡或其他因素引起的机床振动,会严重影响磨削工件的圆度。

保持机床良好的工作状态和砂轮良好的平衡,是前面所拟合的圆度数学模型适用的前提条件。

此外,砂轮硬度、组织以及磨粒粒度和磨料种类不同,还有冷却液成分不同,都会对磨削的圆度产生一定的影响。