脱硫烟气参数计算

烟气脱硫CA与S摩尔比计算

烟气脱硫CA与S摩尔比计算烟气脱硫是指通过特定的方法去除燃烧过程中产生的硫化物,减少大气中二氧化硫的排放,以保护环境。

烟气脱硫的主要方法有湿法烟气脱硫和干法烟气脱硫两种。

在湿法烟气脱硫中,一种常用的方法是石灰石-石膏法。

该方法首先将烟气中的二氧化硫与氢氧化钙反应生成硫酸钙,并继续与石膏反应生成硬度较小的石膏。

湿法烟气脱硫的关键参数之一是石灰石与二氧化硫的摩尔比,即CA/S比。

该比值的大小直接影响烟气脱硫效果。

下面将介绍如何计算烟气脱硫中的CA/S比。

首先,需要了解石灰石化学反应中的化学方程式。

以石灰石(CaCO3)为例,其与二氧化硫(SO2)的反应式如下:CaCO3+SO2+H2O->CaSO3·½H2O+CO2根据反应式,可以看出在该反应中每1 mol的石灰石需要1 mol的二氧化硫参与反应,因此石灰石的摩尔数与二氧化硫的摩尔数是相等的。

若给定烟气中的二氧化硫的摩尔数为n(mol),则石灰石的摩尔数也为n(mol)。

这样,可以得到石灰石与二氧化硫的总摩尔比为:CA/S总比 = n(mol)/ n(mol) = 1换句话说,烟气脱硫中的CA/S总比始终为1在实际操作中,为了提高烟气脱硫效果,往往会在石灰石中添加剩余摩尔比较高的成分(通常为石灰石的1.5-2倍),以增加反应速率和脱硫效率。

此时,烟气脱硫中的CA/S比将大于1总结起来,烟气脱硫CA与S摩尔比的计算方法如下:1.根据烟气中二氧化硫的摩尔数,确定石灰石的摩尔数,两者相等。

2.根据石灰石中添加剩余摩尔比,确定总的CA/S摩尔比。

通过合理调整石灰石的摩尔比,可以达到较高的脱硫效果,进一步减少二氧化硫的排放,保护环境。

但需要注意的是,在实际操作中,除了石灰石与二氧化硫的摩尔比外,还会受到其他因素的影响,如温度、湿度、气体流速等,因此应结合具体情况进行综合考虑和优化设计。

烟气脱硫系统烟气量及成份特性计算

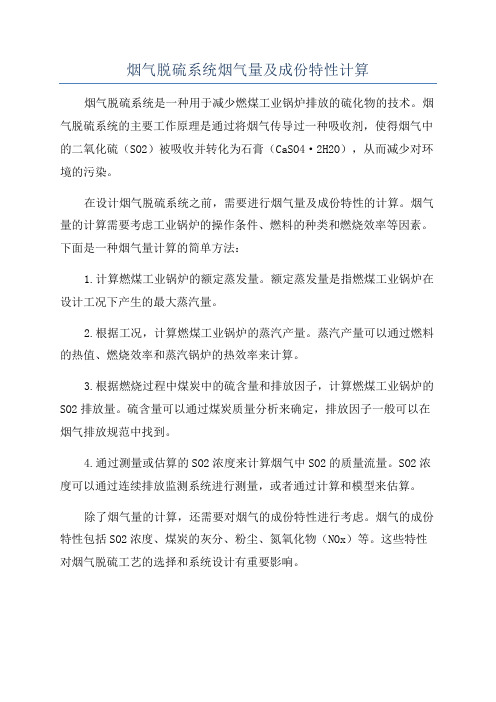

烟气脱硫系统烟气量及成份特性计算烟气脱硫系统是一种用于减少燃煤工业锅炉排放的硫化物的技术。

烟气脱硫系统的主要工作原理是通过将烟气传导过一种吸收剂,使得烟气中的二氧化硫(SO2)被吸收并转化为石膏(CaSO4·2H2O),从而减少对环境的污染。

在设计烟气脱硫系统之前,需要进行烟气量及成份特性的计算。

烟气量的计算需要考虑工业锅炉的操作条件、燃料的种类和燃烧效率等因素。

下面是一种烟气量计算的简单方法:1.计算燃煤工业锅炉的额定蒸发量。

额定蒸发量是指燃煤工业锅炉在设计工况下产生的最大蒸汽量。

2.根据工况,计算燃煤工业锅炉的蒸汽产量。

蒸汽产量可以通过燃料的热值、燃烧效率和蒸汽锅炉的热效率来计算。

3.根据燃烧过程中煤炭中的硫含量和排放因子,计算燃煤工业锅炉的SO2排放量。

硫含量可以通过煤炭质量分析来确定,排放因子一般可以在烟气排放规范中找到。

4.通过测量或估算的SO2浓度来计算烟气中SO2的质量流量。

SO2浓度可以通过连续排放监测系统进行测量,或者通过计算和模型来估算。

除了烟气量的计算,还需要对烟气的成份特性进行考虑。

烟气的成份特性包括SO2浓度、煤炭的灰分、粉尘、氮氧化物(NOx)等。

这些特性对烟气脱硫工艺的选择和系统设计有重要影响。

在烟气脱硫系统中,常用的吸收剂有石灰石、石膏和氨水等。

不同的吸收剂对烟气中的SO2有不同的吸收效果和反应特性。

根据烟气的成份特性和工艺要求,可以选择合适的吸收剂和适当的脱硫工艺。

总的来说,烟气脱硫系统的烟气量及成份特性计算是设计和选择适当的脱硫工艺的基础。

通过合理的计算和分析,可以确定脱硫系统的设计参数和操作条件,以达到减少SO2排放和保护环境的目的。

脱硫后烟气出口温度计算

脱硫后烟气出口温度计算方法1.假设烟气没有被液化,水也没有气化,无其他气体生产。

根据公式:C 1M1△T=C2M2△T (C1为烟气热容,C2为水的热容)烟气热容按空气热容计算,空气比热值C1为1000J/(kg/▪℃),空气密度P1为1.297kg/m3。

水的比热值C2为4200J/(kg▪℃),密度P2为1×103kg/m3以下为1小时流量的m1和m2数值计算方法。

M 1=V1pP1=16000M3/h×1h×1.297kg/m3=16000×1.297Kg=20752kg由于烟气比为3.4L/m3,M 2=V2P1=(16000m3/h×1h)×3.4L/m3×1×103kg/m3=16000×3.4=54400kg将上诉数据带入公式:1000J/(kg▪℃)×16000×1.297kg×(500-T)℃=4200J/(kg▪℃)×16000×3.4×(56-25)℃得出T=158.69℃即脱硫后烟气出口温度为158.69℃。

则使脱硫后的烟气温度升高到合适的脱氮温度300℃,需要吸收的热量为:2.Q=C1M1△T=20752kg×1000J/(kg/▪℃)×(300-158.7) ℃=2932257.6KJ=2.93×106KJ。

3.若脱硫后的SO2的浓度为200Mg/m3,温度T=158.7℃,Q=16000m3/h,进入脱氮设备的流量为X。

原烟气的浓度为1500mg/M3,温度T=500℃,进入脱氮设备的流量为Y。

混合后烟气的温度为300℃。

排出口烟气的浓度为500mg/m3,则需要混合的原烟气的量的计算为:200×X+1500×Y=(X+Y)×500X+Y=16000。

脱硫系统常用计算公式

1) 由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基湿基,标态实际态,实际O2 等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:烟气量(dry)=烟气量(wet) >(1-烟气含水量%)实际态烟气量=标态烟气量>气压修正系数x温度修正系数烟气量(6%02) = ( 21-烟气含氧量)/ ( 21 -6%)S02 浓度(6%02 ) = ( 21 - 6%) / (21 -烟气含氧量)S02 浓度( mg/Nm3 ) =S02 浓度( ppm) x2.857物料平衡计算1 )吸收塔出口烟气量G2G2= (G1 x (1 - mw1) X(P2/(P2-Pw2)) (X —mw2 )+ G3X (1- 0.21/K) ) >(P2/(P2-Pw2))G1: 吸收塔入口烟气流量mw1: 入口烟气含湿率P2:烟气压力Pw2 :饱和烟气的水蒸气分压说明: Pw2 为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2) 氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50 - 60 %。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率n 02=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1 x q1-G2 x q2) x(1-0.6)/2/22.41所需空气流量QreqQreq=S x22.4/(0.21 0.x3)G3= Qreq >KG3:实际空气供应量K :根据浆液溶解盐的多少根据经验来确定,一般在 2.0-3左右。

3) 石灰石消耗量计算W1=100x qs xnsW1: 石灰石消耗量qs: :入口S02 流量n S兑硫效率4) 吸收塔排出的石膏浆液量计算W2=172xx qs xn s/SsW2:石膏浆液量Ss石膏浆液固含量5) 脱水石膏产量的计算W3=172xx qs xn s/SgW3: 石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6) 滤液水量的计算W4=W3-W2W3: 滤液水量7) 工艺水消耗量的计算W5=18x (G4-G1-G3 x(1-0.21/K))+W3 (1x-Sg)+36x qs x n+W s WT蒸发水量石膏表面水石膏结晶水排放废水。

脱硫计算书

VCO2 = 1.866Car VSO2 = 0.700S ar VN 2 = 0.79Va + 0.80 N ar VO2 = 0.21(α − 1)Va

0

VH 2O = 11.12 H ar + 1.24(Va d a + M ar ) CO2 = VCO2 Vw1 VSO2 Vw1

SO2 =

N2 =

Q烟气量 (工况烟气量) V烟气

Q烟气量 =

273.15 + T1 101325 • •Q 273.15 P当地 + P表压

考虑 10%裕量 � 压力计算 确定脱硫系统阻力:填料塔 1500Pa,空塔 900Pa。考虑 20%裕量。 � 电机功率计算: 风机效率:85% 机械传动效率:98% 电机容量富裕系数 K:1.15 电机效率:94.6%

Q入口 =

273.15 + T2 101325 • • Q出口 273.15 P当地 + P表压

吸收塔直径计算:

D=2

Q入口 3.14 × 3600 × 烟气流速

3、塔顶烟囱计算: 确定烟气流速:15—17m/s 4、循环泵流量计算

L Q入口 G Q= 1000 5、吸收塔高度计算

� 洗涤浓缩循环浆液体积: V浆液 = Q每泵 •浆液循环停留时间 � 烟道尺寸 � 洗涤浓缩段高度: � 洗涤浓缩段至烟气进口底部距离:1.2m � 烟道进口高度: � 烟道进口顶部至第二层喷淋吸收距离:10m � 第二层喷淋吸收至除雾器高度: � 两层除雾器及冲洗高度: � 第二层除雾器至塔顶:1m 算出脱硫塔总高度。 四、氧化系统计算 1、氧化风计算 氧化倍率:2.5 � 氧化 1kgSO2 需要 O2 0.25kg � 脱硫率:95%

脱硫方案计算

锅炉烟气脱硫物料衡算一、物料衡算1.烟气量入口烟气量两台75 t/h锅炉烟气量:150716 m3/h×2单台130 t/h锅炉烟气量:298253 m3/h出口烟气量两台75 t/h锅炉烟气量:117000 m3/h×2单台130 t/h锅炉烟气量:231601 m3/h2. SO2含量:75 t/h锅炉SO2:5109 mg/m3130 t/h锅炉SO2:4694 mg/m32×75 t/h锅炉SO2量:150716 m3/h×5109 mg/m3×2=1540Kg/h1×130 t/h锅炉SO2量: 298253 m3/h×4694 mg/m3=1400Kg/hSO2总量: 1540Kg/h+1400Kg/h=2940 Kg/h设计脱硫塔出口SO2量:≤200 mg/m3,若三台炉全开,年运行时间按8000h计算每小时脱除SO22850Kg,每年脱除SO2量22800吨。

脱硫效率达到92%就能达到国家对新上锅炉的环保要求。

3.氨消耗量液氨消耗:1514Kg/h、12112t/a折氨水(10%)消耗:15140 Kg/h、16.82 m3/h(氨水密度0.9)134577 m3 /a4.硫铵产量未考虑干燥(水份含量5%):5587.3 Kg/h、44698.4t/a 5.氧化空气量理论空气用量: V里空=2592.5N m3/h空气过剩系数:α=3实际空气用量: V 实空= V 里空×α=7777.5Nm 3/h=129.6N m 3/min二、脱硫塔计算按两套脱硫系统设计,空塔气速取4 m/s 。

两台75吨锅炉对应脱硫塔规格为: D=4785.036002150716⨯⨯⨯=5.16m ,圆整后取塔径:φ5200一台130吨锅炉对应脱硫塔规格为: D=4785.03600298253⨯⨯=5.13m ,圆整后取塔径:φ5200脱硫塔规格为:1#φ5200×32000×122#φ5200×32000×12三、冷却塔计算:空塔气速:4.8m/s D1=8.4785.036002150716⨯⨯⨯=4.714m,圆整为:φ4800mm D2=8.4785.03600298253⨯⨯=4.689m,圆整为:φ4800mm冷却塔规格为:1#φ4800×16000×122#φ4800×16000×12四、循环泵选用脱硫塔适宜的液气比为1.5L/molL/G=1.5L/201714=1.5,可知L=302m 3/h1#脱硫塔:选用350 m 3/h 泵两台,扬程50米,开一备一。

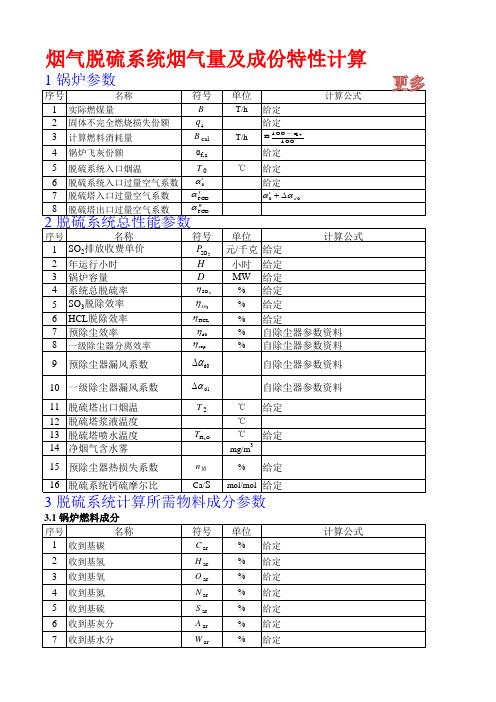

烟气脱硫系统烟气量及成份特性计算

q g.in.o

13 脱硫系统入口烟气总容积

qg.in.real

14 脱硫系统入口烟气总容积 qg.in.6%O2 15 脱硫系统入口干烟气总容积 qdry.in.O

Nm3/h

m3/h

Nm3/h Nm3/h

BcalVg,in

qg.in.o (273.15 T0 ) 273.15

qg.in.o (21 - OFGDin ) 21 - 6

4 O2容积

Vo2

5 脱硫系统出口O2容积

Vo2 .out

6 N2容积 7 脱硫系统出口N2容积

VN2 VN2 .out

8 脱硫系统入口干烟气总容积 Vg.dry.in

9 脱硫系统出口干烟气总容积 Vg.dry.out

kJ/kg 给定 mg/kg 给定

单位

计算公式

Nm3/kg Nm3/kg

0.0889(C ar+0.375S ar)+0.265H ar00..07393VO0+a0r .8N ar/100

VN2 .out qdry .out.O

6 SO2浓度

ρSO2 .out.dr

mg/Nm3

(1

ηSO 2 100

)

64

ns.g

qdry .out.O

5.7脱硫系统燃烧产物的成分容积份额(出口烟气,湿基,6%氧)

序号

名称

符号 单位

计算公式

1 含氧量

Oout.w.6%O2

% 已知

2 RO2容积份额 3 H2O容积份额 4 CO2容积份额

计算公式

1 含氧量

Oin.d.r

%

VO2 Vg.dry .in

2 RO2容积份额

脱硫净烟气环保计算公式

脱硫净烟气环保计算公式随着工业化进程的加速,大量的燃煤、燃油等化石燃料的燃烧释放出大量的二氧化硫等有害气体,对环境造成了严重的污染。

为了减少这些有害气体对环境的影响,脱硫净烟气技术应运而生。

脱硫净烟气技术是通过化学或物理方法将烟气中的二氧化硫等有害气体去除,从而达到净化烟气的目的。

本文将介绍脱硫净烟气环保计算公式,以帮助人们更好地了解脱硫净烟气技术的环保效果。

脱硫净烟气环保计算公式主要包括两个方面,脱硫效率和净化效果。

脱硫效率是指脱硫设备去除烟气中二氧化硫的能力,通常用百分比表示。

净化效果是指脱硫后烟气中二氧化硫浓度的降低程度,通常用浓度比值表示。

下面将详细介绍脱硫净烟气环保计算公式的具体内容。

脱硫效率的计算公式如下:脱硫效率 = (进口二氧化硫浓度出口二氧化硫浓度)/ 进口二氧化硫浓度×100%。

其中,进口二氧化硫浓度是指进入脱硫设备前烟气中二氧化硫的浓度,出口二氧化硫浓度是指经过脱硫设备后烟气中二氧化硫的浓度。

脱硫效率的计算公式可以直观地反映出脱硫设备去除二氧化硫的能力,是评价脱硫设备性能的重要指标之一。

净化效果的计算公式如下:净化效果 = 出口二氧化硫浓度 / 进口二氧化硫浓度。

净化效果是指脱硫后烟气中二氧化硫浓度与进口二氧化硫浓度的比值。

净化效果越大,说明脱硫设备去除二氧化硫的效果越好,对环境的保护作用也越显著。

通过净化效果的计算,可以更直观地了解脱硫设备对烟气中有害气体的净化效果,为环保工作提供科学依据。

除了脱硫效率和净化效果外,脱硫净烟气环保计算公式还可以包括其他指标,如脱硫能耗、脱硫成本等。

这些指标的计算可以帮助企业更全面地评估脱硫净烟气技术的环保效果和经济效益,为环保工作提供更多的参考依据。

总之,脱硫净烟气环保计算公式是评价脱硫净烟气技术环保效果的重要工具,通过对脱硫效率、净化效果等指标的计算,可以更科学地评估脱硫设备的性能,为环保工作提供科学依据。

希望本文介绍的脱硫净烟气环保计算公式能够帮助人们更好地了解脱硫净烟气技术的环保效果,推动环保工作取得更大的成效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N2 RO2 H2O

理论烟气量 实际烟气量 计算燃料量 计算烟气75 %,dry

3.18 实际干烟气量

Wet Wet

# 1.1 修正系数 8.004 干态 950.4 干态 989.39 干态,6%

Wet Vol Wet dry Wet

302.6

锅炉烟气性质表

序号 项目 1 Car 2 Har 3 Oar 4 Nar 5 Sar 6 Clar 7 Aar 8 War 9 Qdw 10 V0 11 V1 12 V2 13 V3 14 α 15 Vg0 16 Vg 18 Bj 19 Qg 20 T" 21 Qg" 22 烟气含氧量 23 SO2量 24 SO2浓度 25 飞灰份额 26 烟气含水率 28 锅炉原始尘排放浓度 29 锅炉原始尘排放浓度 30 HCl量 31 HCl浓度 公式 数值 单位 20.42 % 1.398 % 5.414 % 0.438 % 0.168 % 0.104 % 33.762 % 38.296 % 6.7414 Mj/kg 2.01112 Nm3/kg 1.59229 Nm3/kg 0.38294 Nm3/kg 0.66243 Nm3/kg 1.6 2.63766 Nm3/kg 3.86376 Nm3/kg 15,625 kg/h 60371.2 Nm3/h 160 ℃ 105329 m3/h 6.59156 % 52.5 kg/h 782.657mg/Nm3 0.6 17.1446 % 52.4287 g/Nm3 63.2774 g/Nm3 15.0429 kg/h 249.173mg/Nm3 备注 元素校核 100

377424978.xls

垃圾+煤混合燃料折算(8:2) 元素成分 Car Har Oar Nar Sar Clar Aar War Qdw 垃圾 13.56 1.17 5.73 0.36 0.11 0.13 34.07 44.87 3.978 煤 47.86 2.31 4.15 0.75 0.4 0 32.53 12 17.795 混合 20.42 1.398 5.414 0.438 0.168 0.104 33.762 38.296 6.7414

1000 899.0 工作点至烟囱阻力 40.0 工作点压力 859.0 工作点烟气量=1013.6/ 124283

海拔修正 气压

米 mbar mbar mbar m3/h

SO2的mg/Nm3 298.975 PPM

折算浓度 6 814.79

干基 989.39

259.40

314.99

377424978.xls