烟气脱硫设计计算表格

烟气脱硫简单设计计算

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5% 工况满负荷烟气量 285000m3/h引风机量 1台 .压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段.冷却至适合的温度后进入吸收塔.往上与逆向流下的吸收浆液反应.氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器.用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上.会导致除雾器堵塞、系统压损增大.需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2 + SO2 → MgSO3 + H2OMgSO3 + SO2 + H2O → Mg(HS O3)2Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O吸收了硫分的吸收液落入吸收塔底.吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气.使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3 + 1/2O2 → MgSO4Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3H2SO3 + Mg(OH)2 → MgSO3 + 2H2OMgSO3 + 1/2O2 → MgSO4循环过程是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整.而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时.氢氧化镁浆液通过输送泵自动补充到吸收塔底.在塔底搅拌器的作用下使浆液混合均匀.至pH达到设定值时停止补充氢氧化镁浆液。

20 %氢氧化镁溶液由氧化镁粉加热水熟化产生.或直接使用氢氧化镁.因为氧化镁粉不纯.而且氢氧化镁溶解度很低.就使得熟化后的浆液非常易于沉积.因此搅拌机与氢氧化镁溶液输送泵必须连续运转.避免管线与吸收塔底部产生沉淀。

6半干法烟气脱硫工艺设计计算书表(自动生成)

项目名称符号单位数值项目名称符号单位收到基碳Car %54.39实际燃料消耗量B t/h 收到基氢Har % 3.8固体不完全燃烧损失q 4%收到基氧Oar %4锅炉飞灰份额αfh %收到基氮Nar %0.5脱硫系统入口温度T0℃收到基硫Sar %0.8脱硫入口过量空气系数a1%收到基水分Mar %9.51脱硫塔漏风系数b1%收到基灰分Aar %27除尘器入口过量空气系数a3%燃料含量总和∑%100除尘器漏风系数b3%收到基低位发热量Qnet KJ/kg 20900脱硫总效率ηSO2%项目符号单位公式数值理论空气容积V 0Nm 3/kg 理论氮气容积V0N2Nm 3/kg 理论水蒸气容积V 0H2O Nm 3/kg 理论二氧化碳容积V CO2Nm 3/kg 理论二氧化硫容积V SO2Nm 3/kg 三原子气体容积V RO2Nm 3/kg脱硫入口过量空气系数a1%脱硫塔漏风系数b1%脱硫出口过量空气系数a2%实际水蒸气容积V H2O Nm3/kg 实际氮气容积V N2Nm3/kg 实际干烟气总容积V y,dry Nm3/kg 脱硫系统入口烟气容积V y,in Nm3/kg 喷水形成的蒸汽容积V H2O,addNm3/kg半干法烟气脱硫设计计算书(自动生成)燃料参数锅炉及脱硫塔设计参数VN2+V RO2+(a1-1)VV y,dry +V H2O 脱硫系统燃烧产物的容积及成分计算(由燃料燃烧产生和过量空气和喷入的水三部分)理论空气量计算(根据化学反应方程式计算理论空气量)0.089*(Car+0.375*Sar)+0.265*H-0.0333*Oar0.79*V 0+0.008*Nar0.111*Har+0.0124*Mar+0.0161*V 00.01866*0.375*Sar 0.01866*(Car+0.375*Sar)V SO2+V RO2设计给定设计给定设计给定V 0H2O +0.0161(a1-1)*V 0V 0N2+0.79(a1-1)V0根据热平衡计算脱硫系统出口烟气容积V y,out Nm3/kg 计算燃料消耗量B j kg/h 脱硫系统入口烟气容积V y,FGDin Nm3/h 脱硫系统出口烟气容积V y,FGDout Nm3/h 脱硫塔入口RO2容积份额r RO2脱硫塔入口HO2容积份额r HO2脱硫系统入口SO2浓度C SO2,in mg/Nm3脱硫系统出口SO2浓度C SO2,out mg/Nm3塔入口烟气重量G y kg/kg 塔入口飞灰浓度μfa kg/kg 脱硫塔入口飞灰量Gfa kg/kg 脱硫塔入口飞灰浓度C A.in mg/Nm3脱硫塔入口烟气含氧量O in%脱硫塔出口烟气含氧量O out%除尘器出口烟气总容积V y,out Nm3/hV y,in+V H2O,add-ηSO2*V SO2/100B*(100-q4)*10B j*V y,inB j*(V y,out+b1*V0)V RO2/V y,inV HO2/V y,inV SO2*64*1000000/22.4/V y,in(1-ηSO2)*VSO2*1000000*64/22.4 1-A ar/100+1.306a1V0B j*(V y,out+b3*V0)A ar*αfh/10000/G yAar*αfh/10000A ar*αfh*1000000/V y,in/1000021(a1-1)*V0/V y.in21(a2-1)*V0/V y.out数值14.591.595和锅炉设计有关系440.57334523383.587264871242.5130270321331.51.2721.270.05995.741214.539560.632161.014920.00561.020521.2711.28270.658295.821767.183117.84142.1855310.021414371.21126901448440.130140.083952039.7220.397210.25250.02502每kg烟气0.2565每kg燃煤327114.151383.40111148144漏风系数为何乘空。

脱硫方案计算

锅炉烟气脱硫物料衡算一、物料衡算1.烟气量入口烟气量两台75 t/h锅炉烟气量:150716 m3/h×2单台130 t/h锅炉烟气量:298253 m3/h出口烟气量两台75 t/h锅炉烟气量:117000 m3/h×2单台130 t/h锅炉烟气量:231601 m3/h2. SO2含量:75 t/h锅炉SO2:5109 mg/m3130 t/h锅炉SO2:4694 mg/m32×75 t/h锅炉SO2量:150716 m3/h×5109 mg/m3×2=1540Kg/h1×130 t/h锅炉SO2量: 298253 m3/h×4694 mg/m3=1400Kg/hSO2总量: 1540Kg/h+1400Kg/h=2940 Kg/h设计脱硫塔出口SO2量:≤200 mg/m3,若三台炉全开,年运行时间按8000h计算每小时脱除SO22850Kg,每年脱除SO2量22800吨。

脱硫效率达到92%就能达到国家对新上锅炉的环保要求。

3.氨消耗量液氨消耗:1514Kg/h、12112t/a折氨水(10%)消耗:15140 Kg/h、16.82 m3/h(氨水密度0.9)134577 m3 /a4.硫铵产量未考虑干燥(水份含量5%):5587.3 Kg/h、44698.4t/a 5.氧化空气量理论空气用量: V里空=2592.5N m3/h空气过剩系数:α=3实际空气用量: V 实空= V 里空×α=7777.5Nm 3/h=129.6N m 3/min二、脱硫塔计算按两套脱硫系统设计,空塔气速取4 m/s 。

两台75吨锅炉对应脱硫塔规格为: D=4785.036002150716⨯⨯⨯=5.16m ,圆整后取塔径:φ5200一台130吨锅炉对应脱硫塔规格为: D=4785.03600298253⨯⨯=5.13m ,圆整后取塔径:φ5200脱硫塔规格为:1#φ5200×32000×122#φ5200×32000×12三、冷却塔计算:空塔气速:4.8m/s D1=8.4785.036002150716⨯⨯⨯=4.714m,圆整为:φ4800mm D2=8.4785.03600298253⨯⨯=4.689m,圆整为:φ4800mm冷却塔规格为:1#φ4800×16000×122#φ4800×16000×12四、循环泵选用脱硫塔适宜的液气比为1.5L/molL/G=1.5L/201714=1.5,可知L=302m 3/h1#脱硫塔:选用350 m 3/h 泵两台,扬程50米,开一备一。

烟气脱硫设计计算表格V0.0

以下条件在计算方法中被简化

不包括吸收塔的热损失

假设烟气带入的粉尘为零

假设工艺水和石灰石不含杂质

假设原烟气和净烟气没有夹带物代入和带出系统

假设原烟气和净烟气没有夹带物代入和带出系统

假设没有除雾器冲洗水

假设没有泵的密封水

假设工艺系统是封闭的,没有环境物质的进入和流出

根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2=25-30%

K根据浆液溶解盐的多少根据经验来确定,一般在2.0-3

%。

干法脱硫工艺计算表

干法脱硫工艺计算表通常包含多个参数,这些参数对于工艺的设计和优化至关重要。以下是一个示例的干法脱硫工艺计算表,其中涵盖了一些常见的参数和计算:

参数

数值

入口气体流量(m³/h)

1000

入口气体硫化氢含量(mg/m³)

1353.2

入口气体温度(℃)

40

入口气体压力(Pa)

3500

出口气体压力(Pa)

1494976

脱硫塔直径(m)

2.4279533299

接触时间(s)

83.338191363

空塔气速(m/s)

0.0599970411

请注意,这只是一个示例计算表,实际工艺参数可能因具体的应用和条件而有所不同。在实际应用中,需要根据具体情况进行工艺设计和计算。此外,干法脱硫工艺计算表通常还包含其他参数和计算,如脱硫效率、气体成分分析等,这些参数对于评估工艺性能和优化操作也非常重要。

3000

脱硫剂硫容(mg/g)

20

脱硫剂堆密度(T/m³)

0.75

脱硫剂空隙率(%)

50

脱硫剂使用时间(h)

180

日处理沼气量(m³/d)

24000

脱硫剂装填总量(m³)

46.2989952

空速(h⁻¹)

21.5987408729

床层高度(m)

2.5

床层高度与塔径比

2

脱硫塔数量(串联)

2

每座脱硫塔脱硫剂装填量(m³)

烟气脱硫吸收塔系统参数表

碳化硅/碳化硅

-吸入侧阀门材质

6%钼合金/橡胶

-排出侧阀门材质

6%钼合金/橡胶

(5)吸收塔石膏浆液排出泵

-制造厂

-数量

台

4

-型式

离心式

-外壳材质

双相合金

-叶轮材质

双相合金

-防磨损材质

双相合金

-轴功率

kW

35.5

-吸入侧滤网

有/无

无

-吸入侧压力

bar(绝对)

额定值 0.356 (3m)

-扬程

m

17.6

-吸收塔吸收区高度

m

6

-浆池高度

m

5.6

-浆池液位正常/最高/最低

m

额定值 4.1/最大值 5.6

/最小值 3.6

-浆池容积

m3

997

-吸收塔总高度

m

24.5

-材质

·吸收塔壳体/内衬

碳钢/鳞片内衬

·入口烟道材质/厚度

碳钢+鳞片内衬/

碳钢:6 +鳞片内衬:2

·喷淋层/喷嘴

玻璃钢/碳化硅

·搅拌器轴/叶轮

mm

50

·保温材质

石棉

·外包层材质

镀锌铁皮

-吸收塔烟气阻力

mbar

9.6

吸收塔入口烟道冲洗系统

-喷嘴数量

11

-喷嘴压力

bar

2

-喷嘴材料

哈氏合金钢或等同

-喷嘴流量

l/min

55

-冲洗方式(连续/断续)

断续

-冲洗水消耗

m3/h

4.5

(2)除雾器

-制造厂

-级数

2

-材质

脱硫计算表

根据业主提供实际烟气量试算

6.1284 198000.00 110000.00 140.00 43.66

3 (1)

干烟气,实际含氧量8.42% 业主提供 干烟气,含氧量6%

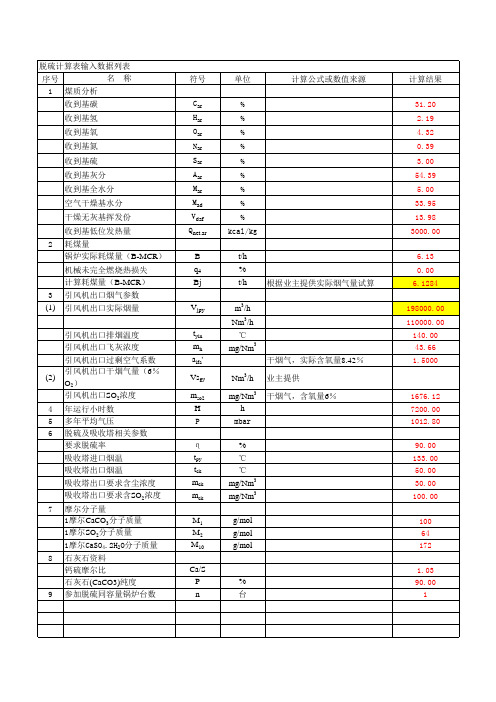

脱硫计算表输入数据列表 名 称 序号 1 煤质分析 收到基碳 收到基氢 收到基氧 收到基氮 收到基硫 收到基灰分 收到基全水分 空气干燥基水分 干燥无灰基挥发份 收到基低位发热量 2 耗煤量 锅炉实际耗煤量(B-MCR) 机械未完全燃烧热损失 计算耗煤量(B-MCR) 引风机出口烟气参数 引风机出口实际烟量 引风机出口排烟温度 引风机出口飞灰浓度 (2) 4 5 6 引风机出口过剩空气系数 引风机出口干烟气量(6%O2) 引风机出口SO2浓度 年运行小时数 多年平均气压 脱硫及吸收塔相关参数 要求脱硫率 吸收塔进口烟温 吸收塔出口烟温 吸收塔出口要求含尘浓度 吸收塔出口要求含SO2浓度 7 摩尔分子量 1摩尔CaCO3分子质量 1摩尔SO2分子质量 1摩尔CaSO4.2H2O分子质量 石灰石资料 钙硫摩尔比 石灰石(CaCO3)纯度 参加脱硫同容量锅炉台数

1.5000 1676.12 7200.00 1012.80 90.00 133.00 50.00 30.00 100.00 100 64 172 1.03 90.00 1

8

% 台

9

校核结果

符号 Car Har Oar Nar Sar Aar Mar Mad Vdaf Qnet.ar B q4 Bj Vjpy tyin mh alfa' Vsgy mso2 H P η tpy tck mck mck M1 M2 M10 Ca/S P n

脱硫设计计算方法

氧化曝气装置

• 循环氧化槽的容量 • 氧化空气的停留时间 • 氧化空气的过量系数 • 氧化空气的压力、温度 • 循环浆液的pH值 • CaSO3的结晶与CaSO4结晶 • 氧化曝气装置的防堵塞 • 氧化曝气装置的防腐蚀

浆液喷射装置

• 浆液流量的调节 • 喷嘴的特殊结构 • 浆液管道的防腐蚀 • 浆液管道的防堵、防垢

烟气进口

d2 接

e1-6 管

f1-32 表

g1-5

8000 × 4000 DN600 PN1.6 DN150 PN1.6

突面 突面

HG20593-97 HG20593-97

烟气出口 循环浆液入口 除雾器冲洗水入口 人孔

h1-3 DN100 PN1.6 突面 HG20593-97 浆液回流口

j1-2 DN100 PN1.6 突面 HG20593-97 出料口

干烟气量:

2×1149963 Nm3/h

烟气中 SO2 浓度: 1663 mg/ Nm3 湿烟气

确定关键参数

• 钙硫比 • 脱硫效率 • 液气比 • 石膏品质 • 石灰品质

2、建立工艺流程图

• 与物料平衡表同时

3、关键控制回路

• 烟气量、烟气中二氧化硫浓 度及钙硫比控制进浆量

烟气出口 循环浆液入口 除雾器冲洗水入口 人孔

h1-3 DN100 PN1.6 突面 HG20593-97 浆液回流口

j1-2 DN100 PN1.6 突面 HG20593-97 出料口

k1-n DN100 PN1.6 突面 HG20593-97 氧化风进口

m1-3 DN80 PN1.6 突面 HG20593-97 仪表接口

b1-3 DN900 PN1.6 突面 HG20593-97 循环浆液出口

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧碱的量

单位 m m

元/吨 元/吨

% h m2 m/s t t/年 t/年

数值 18.00 4.00 300.00 3000.00 93.00 8000.00 12.56 3.98 632.40 581.02 19.86

85%生石灰的量 t/年

683.55

生石灰费用 万元

工况烟气量计算

烟气温度(℃)

标况烟气量(Nm3/h)

工况烟气量(m3/h)

150.00

60000.00

92967.03

标况烟气量计算Leabharlann 烟气温度(℃)工况烟气量(m3/h)

标况烟气量(Nm3/h)

150.00

180000.00

116170.21

耗水量计算

系统进口烟气温度(℃) 标况烟气量(Nm3/h) 系统出口烟气温度(℃)

20.51

烧碱费用

万元

5.96

44.51

21.26

2.47

反应池中的钠、钙、硫平衡

进反应池的Na2SO3

155.63

进反应池的Ca(OH)2

91.40

出反应池的CaSO3

148.22

出反应池的Na(OH)

98.81

输入值

计算值

锅炉数量

1.00

脱硫塔计算公式

设计参数 塔高 塔径

85%生石灰价格 烧碱价格 脱硫效率 年运行时间

脱硫塔截面积 烟气流速

1700.00

85.00

79.05

物料计算(小时耗量)

排放浓度(mg/Nm3)

脱硫效率(%)

纯生石灰的量(Kg/h)

400.00

76.47

72.63

需要烧碱的量(Kg)

石膏产生量(Kg/h) 氧化空气用量(m3/h)

98.81

212.64

79.05

石膏结晶水(Kg/h)

脱硫渣含水(Kg/h)

烧碱耗量(Kg/h)

150.00

180000.00

65.00

脱硫塔蒸发水量(Kg/h) 除雾器冲洗水量(Kg/h) 钠碱含水量(Kg/h)

4500.00

3391.20

5.76

二氧化硫含量计算

耗煤量(t/h)

标况烟气量(Nm3/h)

燃煤含硫率(%)

5.00

50000.00

1.00

二氧化硫浓度(mg/Nm3) 二氧化硫总量(Kg/h) 二氧化硫脱除量(Kg/h)