转底炉介绍讲稿2009-11-4

转底炉施工方法范文

转底炉施工方法范文转底炉是一种常见的工业炉,常用于金属熔炼、玻璃制造等工艺过程中。

下面我将介绍一种常见的转底炉施工方法。

1.设计和准备:在进行转底炉施工之前,首先需要进行设计和准备工作。

设计工作包括炉膛尺寸、炉墙结构、燃烧器排布等。

准备工作包括准备施工材料、施工设备和人员等。

2.安装炉膛:转底炉的炉膛是整个炉体的核心部分,需要先完成炉膛的安装。

根据设计要求,将炉膛的各个部件(如炉墙、顶拱、底板等)组装在一起。

在组装的过程中,需要注意各个部件的位置和连接方式,确保炉膛的密封性和稳定性。

3.安装隔热层:转底炉为了提高炉膛的保温性能,需要在炉膛表面安装一层隔热层。

常用的隔热材料包括耐火砖、耐火纤维和耐火浇注料等。

在安装隔热层的过程中,需要注意保证隔热材料的密实性和整体性。

4.安装燃烧器:转底炉的燃烧器是炉膛内燃烧燃料的设备,用于提供热量。

在安装燃烧器的过程中,需要根据设计要求将燃烧器安装在适当的位置,设置好进气管道和排烟管道,以确保燃烧效果和热量传递效果。

5.测试和调试:在完成转底炉的安装之后,需要进行测试和调试工作。

通过点火试验和热平衡试验,检查炉体和燃烧器的工作状态,调整炉膛温度和燃烧效果,确保炉体的正常运行和工艺要求的满足。

6.运行和维护:完成测试和调试之后,转底炉正式投入运行。

在日常运行过程中,需要定期进行设备检查和维护,检查炉壁和隔热层的状况,清理炉膛内部的杂质,及时修复和更换损坏的部件,确保炉体的正常运行和安全性。

总结起来,转底炉施工方法主要包括设计和准备、安装炉膛、安装隔热层、安装燃烧器、测试和调试以及运行和维护等步骤。

在施工过程中,需要严格按照设计要求进行操作,确保转底炉的正常运行和工艺要求的满足。

国内外转底炉的发展趋势及我国发展转底炉技术的建议 PPT课件

2020/3Βιβλιοθήκη 317一、国内外转底炉技术的发展过程简介

2、国内外转底炉直接还原工艺简介

2020/3/31

8

一、国内外转底炉技术的发展过程简介

2、国内外转底炉直接还原工艺简介

• Inmetco流程的最突出特点是使用冷固结含碳球团。可使用 矿粉或冶金废料作为含铁原料,焦粉或煤作为内配还原剂。 将原燃料混匀磨细,制作成冷固结球团,然后将冷固结球团 连续加入转体炉,在炉盘上均匀布上一层厚度约为球团矿直 径3倍的炉料。

2020/3/31

2

一、国内外转底炉技术的发展过程简介

1、转底炉直接还原工艺简介

转底炉炼铁工艺是非高炉炼铁工艺的一种,从1978年加拿大国际镍集团 (Inco,Ltd)建成第一座转底炉以来,已有近30年的历史,它从美国发源、先在日 本推广、后在中国得到发展。

转底炉法以其原料适应性强和操作工艺的灵活性等优点,引起冶金界的高度重视。 但由于原料加工方法条件和对产品质量要求的不同,转底炉直接还原炼铁分为 Inmetco法、DRYIRON法, FASTMET法和ITKM3等不同工艺路线。

属化球团经过冷却区后被排出炉外冷却,部分再氧化金属化率降低一些。煤气燃烧

及反应生成的烟气沿着与炉料转动相反的方向流动,最后流入废气净化处理及余热 回收系统。

装料 区

900~1100 ℃

预热区

烟气流动方向 1200~1400℃

还原区

1100~900℃

烧嘴

冷却区

排料区

转底炉炉底转动方向

2020/3/31

2020/3/31

9

一、国内外转底炉技术的发展过程简介

⑵. 干铁法

GLOBA公司(原MR&E公司)在1960年是米德兰-罗斯的快速加热工艺的技 术开发部门,1985年成为独立公司。曾经为美国Ameristeel公司的电炉粉 尘处理系统以及美国Rouge Steel公司综合钢铁厂的粉尘和污泥处理系统提 供DRYIRON法的相关设备,具备丰富的应用实绩。GLOBA公司开发的干铁法 有两项专利技术:用废糖浆作为粘结剂,利用氧化铁粉与碳粉混合物成型 的干压块方式对辊压球机压成球团后直接装入转底炉,取消了球团的烘干 程序;采用特殊的震动传送装置的炉料装入方法。可以得到金属化率大于 90%的DRI。 是一种较理想的煤基直接还原工艺。 该工艺过程中在转底炉 内的高温作用与短暂的停留时间(约10min),其操作具有巨大的灵活性, 而且设备的操作控制非常容易。考虑到上述炼铁厂粉尘和污泥处理以及还 原铁生产的需要,新日铁钢铁事业部于1999年从美国MR&E公司引进转底炉 DRYIRON法,并且争取到代理推销资格。 这是日本FASTMET法发展的基础。

转底炉 (2)

转底炉转底炉是一种常用于钢铁冶炼工艺中的设备,它在冶炼过程中扮演着重要的角色。

本文将介绍转底炉的基本原理、主要工作过程以及应用领域,并探讨其中的一些关键技术。

1. 转底炉的基本原理转底炉是一种钢铁冶炼设备,其基本原理是将入炉的生铁和废钢进行加热,通过炉底的可控通风系统来实现冶炼过程中的调控。

转底炉通常由炉身、炉底、燃烧系统和控制系统组成。

转底炉的炉底是一个可移动结构,通过液压系统控制其上下移动。

在冶炼过程中,炉底可以被提升或下降,从而实现炉内物料的混合和分离。

2. 转底炉的工作过程转底炉的工作过程可以分为以下几个阶段:2.1 加料阶段在加料阶段,生铁和废钢以合适的比例投入转底炉中。

为了保证冶炼的质量和效率,加料过程需要严格的控制。

2.2 预热阶段在预热阶段,燃烧系统点火并将炉内温度提升到一定程度,以确保炉内物料可以正常燃烧和冶炼。

2.3 冶炼阶段在冶炼阶段,炉底开始下降,炉内的物料在高温和高压的环境下进行冶炼反应。

冶炼过程中,炉内的废气通过翻转炉顶部的排气系统排出,同时新鲜空气通过炉底通风系统进入炉内维持燃烧所需的氧气供应。

2.4 炉底升起和排渣阶段在冶炼结束后,炉底开始升起,炉内产生的废渣通过炉底排渣装置排出。

同时,炉内残余渣和铁水经过冷却后也会从炉底排出。

3. 转底炉的应用领域转底炉主要应用于钢铁冶炼和废钢回收工艺中。

由于其灵活性和可控性,转底炉在这些工艺中被广泛使用。

转底炉可以适应不同种类和比例的原料,包括生铁、废钢、废铁等。

同时,转底炉还可以通过控制炉底的升降速度和炉内通风系统的调节来调整冶炼过程中的溶解度和升降速度。

4. 转底炉的关键技术转底炉作为一种复杂的冶炼设备,涉及到多种关键技术。

以下是其中的一些关键技术:4.1 燃烧系统转底炉的燃烧系统需要能够提供足够的热量来加热炉内物料,并确保燃烧的充分和稳定。

常用的燃料包括焦炭、天然气和重油等。

4.2 炉底控制系统转底炉的炉底控制系统需要能够准确地控制炉底的升降速度,以及炉内通风系统的调节。

转底炉与第三代炼铁工艺ppt

炉渣的化学成分

CaO

39.91

SiO2

39.02

MgO

5.13

Al2O3

13.35

FeO

2.29

S/2

0.10

与高炉炉渣成分相比,只有Fe0较高

我们设计的珠铁生产流程

新工艺的定名

我们将此工艺定名为“恰普” 法,CHARP 即煤与热风还原过程。 产品定名为珠铁。 2003年获得了发明专利授权

与国外的开发不谋而合

实验用原料的选择

铁矿粉: Fe : 65.8 石灰石: CaO : 52.0 煤 粉: Cf : 72.73 粘接剂: 玉米糊 SiO2 : 5.1 SiO2 : 2.01 挥发分:14.02

含碳球团矿配碳量计算原则

铁矿物中含氧,例如: Fe2O3(赤铁矿)有3个氧原子 还原反应: Fe2O3 + 3C = 2Fe + 3CO 计算配碳量: C摩尔 / O摩尔 = 1.0

1998年的一次含炭球团矿金属化实验 条件: 1,用冀东铁精矿为原料 2,配料中加了石灰石粉 3,还原温度提高到1350℃ 结果: 1,冷却过程中金属化球团矿自动粉化 2,灰色的粉末里夹杂晶亮的铁珠

问题和启发

问题

1,大颗粒容易回收,微细颗粒难与渣分离。 2,冷却过程中自然粉化的重现性差。

启发

1,金属铁形成园珠,显然渣和铁必经熔化。 2,提高温度,降低渣和铁的熔点。

转底炉与第三代炼铁技术

孔 令 坛 北京科技大学

转底炉 RHF

由轧钢的环形加热炉发展而来。 特点:用含炭球团矿为原料 快速还原成金属铁

转底炉的功能

1,处理钢铁厂含铁和炭粉尘,回收锌。 2,钒钛磁铁矿的综合利用。 3,熔融还原的预还原,生产铁水。 4,生产珠铁 (日本称之为ITmk3)。

转底炉的发展及其功能

转底炉的发展及其功能佘雪峰;孔令坛【摘要】Experiment or industrial practices on disposal of dust generated by iron and steel plant, production of sponge iron and comprehensive utilization of compound mineral were introduced briefly and the development of Rotary Hearth Furnace(RHF) was comprehensively discussed in domestic and overseas. American, Japan, China and Korea had disposed the dust and sludge generated by iron and steel plant. Hazardous elements were removed from the dust and the zinc was recycled for improving the environment. At the same time metallized pellets and hot briquette iron(HBI) were produced by RHF used as raw materials of BF. In addition, DRI produced by RHF was used as raw materials of steelmaking which can be simplified the steelmaking process. Many compound iron ore containing vanadium, titanium, boron, magnesium, rare earth were investigated in lab and industry.%在对国内外转底炉的发展进行综合论述的同时,简要介绍了转底炉在处理钢铁厂粉尘,生产海绵铁,以及复合矿综合利用方面的实验研究和工业生产实践。

转底炉

转底炉定义:炉顶、炉墙不动,炉底转动将被加热坯料送进的机械化加热炉。

功能:第一类:钢铁企业的含锌粉尘的回收利用。

能够有效回收钢铁企业含锌粉尘中的铁、碳和锌,一般不需要另外配煤,直接利用粉尘中的碳还原氧化铁和氧化锌,通常金属化率能达到70%,脱锌率能达到80%。

第二类:铁精矿的煤基直接还原。

通过外配煤工艺,将铁精矿与煤粉按一定的比例混合,在添加一定的粘结剂的条件下造球,然后在转底炉内进行高温还原反应,实现铁氧化物的还原,获得的产品一般用于炼钢转炉或电炉,作为部分添加料。

第三类:冶炼钒钛磁铁矿通过外配煤工艺,将钒钛矿与煤粉按一定的比例混合,在添加一定的粘结剂的条件下造球,然后在转底炉内进行高温还原反应,实现铁氧化物的还原,产品经后续的熔分炉处理,将钛赶入渣中,形成富钛渣,含钒铁水进一步进入提钒炼钢工序,从而实现铁、钛、钒的有效分离和回收。

汉口电炉转底炉-----高温环形转底炉:高温环形转底炉是国际上广泛应用的新型转底炉,主要用于钢铁行业1400℃含碳球团焙烧,航天行业1600℃非金属材料焙烧,汽车行业1200℃发动机钢套热套加热,以及冶金行业矿石、海绵铁、各种金属及非金属矿产品焙烧的多种用途。

技术参数:参数名称单位型号RZD-30-14RZD-45-14RZD-120-14 RZD-360-14额定功率KW30 45 120 360 额定电压V 380 380 380 380 最高温度℃1400 1400 1400 1400 工作温度℃1400 1400 1400 1400 相数相3 3 3 3频率Hz50 50 50 50炉膛直径mmφ1000φ1600φ2200 φ5500尺寸高度mm200 500 300 500加热元件接法Y Y YY YYY 空炉升温时间h≤3.5≥3.5≥4≥5空炉损耗功率KW≤9≤11≤41≤144控温精度℃±3±3±3±3最大装载量Kg50 160 300 2000 外形尺寸直径mmφ1900φ2200φ3000 φ6700 高度mm2400 1700 2600 2850重量Kg1800 2250 3200 8000参数名称单位型号RZD-105-14/16RZD-300-14/16RZD-800-14/16RZD-6700-14/16额定功率KW105 300 800 6700 额定电压V 380 380 380 380最高温度℃1400/1600 1400/16001400/16001400/1600工作温度℃1400/1600 1400/16001400/16001400/1600相数相 3 3 3 3频率Hz50 50 50 50炉外径mφ1400 φ3000 φ8000 φ50000膛尺寸m内径mmφ1200 φ2200 φ7000 φ47000 宽mm200 400 500 1500高mm200 400 500 1000加热元件接法Y Y Y Y空炉升温时间h ≥6≥6≥8≥10空炉损耗功率KW≤41≤160≤320≤2400控温精度℃±3±3±3±3最大装载量Kg100 500 3000 75000 重量Kg2800 4600 8500 30000。

转底炉脱锌原理

转底炉脱锌原理转底炉脱锌是一种常用的工艺方法,用于从废弃电池、废旧电线等废弃物中去除锌。

它基于锌的物理和化学特性,通过加热和冷却等过程,将锌从废弃物中分离出来。

下面将详细介绍转底炉脱锌的原理和过程。

一、转底炉脱锌的原理转底炉脱锌的原理主要基于锌的挥发性。

在高温条件下,锌会发生挥发,而其他物质则会留在固态中。

利用这一特性,转底炉可以将废弃物中的锌分离出来。

二、转底炉脱锌的过程1. 加热:首先将废弃物加入转底炉中,炉内温度逐渐升高。

当温度达到锌的挥发温度时,锌开始发生挥发,进入气相。

2. 冷却:锌蒸汽进入冷却系统,通过冷却管道中的冷却介质,使锌蒸汽迅速冷却为固态,形成锌粉或锌块。

3. 分离:冷却后的物质经过分离装置,将锌粉或锌块与其他物质进行分离。

4. 收集:将分离出的锌粉或锌块进行收集,作为再利用的资源。

三、转底炉脱锌的优势1. 高效:转底炉脱锌是一种高效的脱锌方法,可以在较短的时间内完成脱锌过程。

2. 环保:转底炉脱锌过程中不使用化学药剂,减少了对环境的污染。

3. 资源回收:通过转底炉脱锌可以将废弃物中的锌资源回收利用,减少了对自然资源的消耗。

4. 经济效益:转底炉脱锌可以将脱除的锌作为再利用的资源,降低了生产成本,提高了经济效益。

四、转底炉脱锌的应用领域转底炉脱锌广泛应用于废弃电池、废旧电线、废旧电路板等废弃物的处理过程中。

这些废弃物中含有大量的有用金属,如锌、铅等,通过转底炉脱锌可以将这些金属分离出来,以便进一步进行资源回收和再利用。

五、转底炉脱锌的发展趋势随着环保意识的提高和资源回收的重要性日益凸显,转底炉脱锌技术也在不断发展壮大。

目前,研究人员正致力于提高转底炉脱锌的效率和节能性,以及减少对环境的影响。

未来,转底炉脱锌技术有望在废弃物处理领域发挥更大的作用。

六、总结转底炉脱锌是一种常用的废弃物处理技术,通过利用锌的挥发性质,将废弃物中的锌分离出来,并进行资源回收和再利用。

转底炉脱锌具有高效、环保、经济等优势,广泛应用于废弃电池、废旧电线等领域。

转底炉

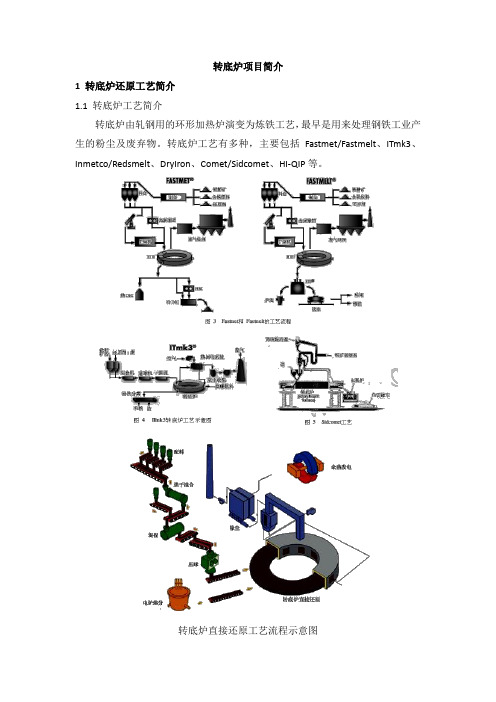

转底炉项目简介1 转底炉还原工艺简介1.1 转底炉工艺简介转底炉由轧钢用的环形加热炉演变为炼铁工艺,最早是用来处理钢铁工业产生的粉尘及废弃物。

转底炉工艺有多种,主要包括Fastmet/Fastmelt、ITmk3、Inmetco/Redsmelt、DryIron、Comet/Sidcomet、HI-QIP等。

转底炉直接还原工艺流程示意图1.2 转底炉工艺与其它相似工艺比较转底炉是煤基直接还原工艺中的核心设备之一,煤基直接还原工艺主要包括回转窑法(如SL-RN法)和转底炉法(如COMET法)。

而煤基直接还原工艺和气基直接还原工艺都是直接还原工艺,以铁产品为例直接还原工艺的产品为海绵铁(又称直接还原铁—DRI即Direct Reduced Iron)。

直接还原和熔融还原是两种主要的非高炉炼铁思路。

当转底炉的原料加入含碳球团时,其产品为金属化球团,可供电炉使用,也作为高炉的原料。

而链篦机—回转窑—环冷机(链回环)生产出来的产品是氧化球团,是为高炉炼铁提供的原料之一,称之为球团矿,而高炉炼铁的含铁原料还包括天然块矿、烧结矿。

转底炉直接还原技术采用含碳球团作原料,反应速度快,同时符合中国以煤为主要能源的特点。

以直接还原技术用于钒钛磁铁矿为例,转底炉技术相比隧道窑、回转窑工艺,以ITmk3为代表的转底炉工艺的优点主要是:○1还原原料在预热和还原过程中始终处于静止状态下随炉底一起进行,所以对生球强度要求不高;○2较高的还原温度(1350℃或更高)、反应快、效率高。

反应时间可在10-50min范围,可与矿热电炉熔炼容易实现同步热装;○3可调整喷入炉内燃料(可以是煤粉、煤气或油)和风量,能准确控制炉膛温度和炉内气氛;○4过程能耗低,回转窑法折算成每吨海绵铁的煤耗通常大于800kg,而转底炉法为600kg;○5从工艺角度来看,ITmk3技术流程简单,投资成本低,产品价格低,铁矿石原料及还原剂选择灵活。

另外,据马鞍山钢铁设计研究总院秦廷许的研究:转底炉-电炉炼铁流程与高炉传统炼铁流程比较,虽在铁精矿消耗量、还原剂和燃料的能源消耗量上相差不大,但吨铁成本低约10%;基建投资省22%左右;全流程电耗低48.6%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国内首套转底炉(20万吨/年)介绍

1. 简介

2. 主要工艺流程

3. 运行实践及现场

4. 结论

1. 简介

钢铁生产中产生大量含铁粉尘,一般采用返回烧结或造球循环利用,需要解决富锌问题。

图1

可以采用转底炉(RHF)处理高锌含铁粉尘,生产还原性团块供高炉使用,有下列特点:1)有效应用环境资源、减少废弃物,节省了废弃物的堆放费用;

2)可回收废弃物中的铁、锌,若采取还原法,还可以利用废弃物中的碳;

3)生产的还原性球团有较高的经济效益,加入高炉,可满足高炉稳定运行要求,也可以适当降低高炉焦比。

马钢之前,我国对环形炉技术进行了大量的研究,形成规模化生产力还有一定距离。

2007年11月,马钢公司签署引进新日铁含锌粉尘转底炉脱锌装置核心技术的进口合同,配套装置国内设计。

转底炉系统于2009年5月投入试生产,通过操作实践和技术改造,目前系统运行稳定,粉尘处理能力达到500吨/天,生产锌粉8-10吨,具有可观的经济效益。

国内首台转底炉投产仪式

转底炉全

景

生球烘干、转底炉、一次冷却、废气处理设备

2. 主要工艺流程

转底炉脱锌系统组成:原料准备、造块、转底炉、余热利用、成品处理、除尘及公辅等。

图2

成型物料均匀铺放

在环形旋转床上,旋转

中被高温辐射加热,碳

被氧化,铁、锌被还原图3

,汽化锌通过除尘、冷

却回收。

余热利用:

1)实现蒸汽回收。

2)加热助燃空气。

3)利用部分二次

热交换余热对生球

进行干燥。

余热锅炉将废气降降温并将脱盐水转为过热蒸汽。

热交换器将废气降至200-300℃,将助燃空气预热至300℃左右。

工艺流程中几个要点

1)原料预处理—关注原料成分变化,选择最佳原料配比及方法。

2)设计前可选的造块方法—需要进一步实践。

有造球、造颗粒

和压块三种方式。

根据粉尘的干燥

程度、混合配比及后

续的处理流程,选择

物料不同成型方法。

对于比较干燥、物理性质稳定的粉尘及污泥选用圆盘造球+球团干燥的处理方法,相对潮湿且物理性质不稳定的物料,可选用挤压成型方法,并且可取消团块的干燥过程。

3)设备、工艺参数的选择

稳定生球的质量、造好球是系统的关键之一。

通过操

作控制关键

参数的稳定

将对锅炉、

热交换器的

长期稳定运

行起着重要

作用。

运行实践及现场

3.

验收阶段生球成分与成品球成分数据如下

转底炉及成品球链斗输送机(送B高炉)

废气利用收集锌粉

4. 结论

建设、运行实践表明,采用转底炉(RHF)处理高锌含铁粉尘十分有利于环保生产,充分利用再生资源,有可观的经济效益。

另一方面,引进国外先进技术的过程中,通过不断地改造,完善工艺、设备和操作流程,将有利于新建系统的快速稳定运行,将更加有利于满足我们的国情要求,马钢转底炉投产及后期的技术改造已经证明了这一点。

我们还有许多工作要做。

谢谢大家!。