钢坯常见缺陷图谱

铸坯表面缺陷图谱及产生原因

3.纵 裂

1. 水口与结晶器不对中而产生偏流冲刷初生凝固坯壳; 2. 保护渣熔化性能不良、液渣层过厚或过薄; 3. 结晶器液面波动(液面波动≥±5㎜,纵裂发生几率≥30%); 4. 受钢种特性影响:钢中S>0.02%,P>0.017%,发生纵裂趋向增大;

4.横 裂

1. 振痕过深刻导致连铸坯横向裂开; 2. 钢中含A1、Nb,刻促使质点(A1N)、Nb(C,N)在晶界沉淀,诱发横裂纹; 3. 铸坯在第二脆性区间矫直; 4. 二次冷却太强。

5.结 疤

1. 结晶器弯月面处初生坯壳生长不均匀,薄弱处与结晶器壁粘结后又在振动作用 下脱开形成;

2. 保护渣化渣效果差,润滑不均匀;

6.凹 陷

1. 边部凹陷原因为保护渣润滑效果差,另一原因为宽窄面冷却差异。 2. 中部凹陷原因为保护渣流入过大,减缓传热,使局部凝固坯壳变薄;

7.接 痕

1. 结晶器专家报警后拉速瞬间降至0.1m/min; 2. 浇注过程其他异常人为停机; 3. 开浇过程结晶器液面下跌。

ቤተ መጻሕፍቲ ባይዱ

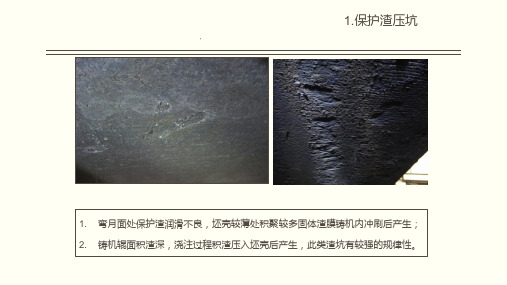

1.保护渣压坑

1. 弯月面处保护渣润滑不良,坯壳较薄处积聚较多固体渣膜铸机内冲刷后产生; 2. 铸机辊面积渣深,浇注过程积渣压入坯壳后产生,此类渣坑有较强的规律性。

2.振痕紊乱、深振痕

1. 振动参数设计不合理,负滑脱时间长,振幅较大可导致振痕深; 2. 结晶器液面波动大,波动≥±3mm; 3. 初生坯壳冷却不均,保护渣润滑不稳。

8.夹 渣(卷渣)

1. 结晶器液面波动大,窄侧液面翻腾严重; 2. 水口插入深度过浅造成钢流股冲击液面; 3. 拉钢速度与水口内径不匹配,水口侧孔钢流速度过大,回流到达液面产生较大

切应力导致渣卷入。

热轧带钢缺陷图谱(内容清晰)

热轧带钢外观缺陷Visual Defects in Hot Rolled Strip2.1 不规则表面夹杂(夹层)(Irregular Shells)【定义与特征】板带钢表面的薄层折叠,缺陷常呈灰白色,其大小、形状不一,不规则分布于板带钢表面。

【产生原因】板坯表面或皮下有非金属夹杂,这些夹杂在轧制过程中被破碎或暴露而形成夹层状折叠。

【预防与纠正】优化炼钢、精炼工艺,提高钢质纯净度。

【鉴别与判定】肉眼检查,钢板和钢带不得有夹层。

2.2 带状表面夹杂(夹层)(Seams)【定义与特征】板带钢表面的夹杂呈线状或带状不规则地沿轧向分布,有时以点状或舌状逐渐消失。

【产生原因】板坯皮下的夹杂在轧制出现剧烈延伸、破裂而造成。

【预防与纠正】优化炼钢、精炼工艺,提高钢质纯净度。

【鉴别与判定】肉眼检查,钢板和钢带不得有夹层。

2.3 气泡(Blisters)【定义与特征】板带钢表面凸起内有气体,分布无规律,有闭口气泡和开口气泡之分。

【产生原因】板坯由于大量气体在凝固过程中不能逸出,被封闭在内部而形成气体夹杂。

在热轧时,空洞与孔穴被拉长,并随着轧材厚度减薄,被带至产品的表面或边部。

最终,高的气体压力使产品表面或边部出现圆顶状的凸起物或挤出物。

【预防与纠正】优化精炼工艺,保证吹氩时间,使钢水搅拌均匀,避免气体残留;保证中间包烘烤时间;保护渣要符合工艺要求,避免受潮。

【鉴别与判定】肉眼检查,钢板和钢带不得有气泡。

2.4 结疤(重皮)(Scabs)【定义与特征】以不规则的舌状、鱼鳞状、条状或M状的金属薄片分布于带钢表面。

一种与带钢基体相连;另一种与带钢基体不相连,但粘合到表面上,易于脱落,脱落后形成较光滑的凹坑。

【产生原因】由于板坯表面有结疤、毛刺,轧后残留在带钢表面。

或板坯经火焰清理后留有残渣,在轧制中压入表面。

【预防与纠正】加强板坯切口熔渣的清理,合理调整中间坯的切头、切尾量,避免毛刺残留。

【鉴别与判定】肉眼检查,钢板和钢带不得有结疤。

板坯外观缺陷图谱

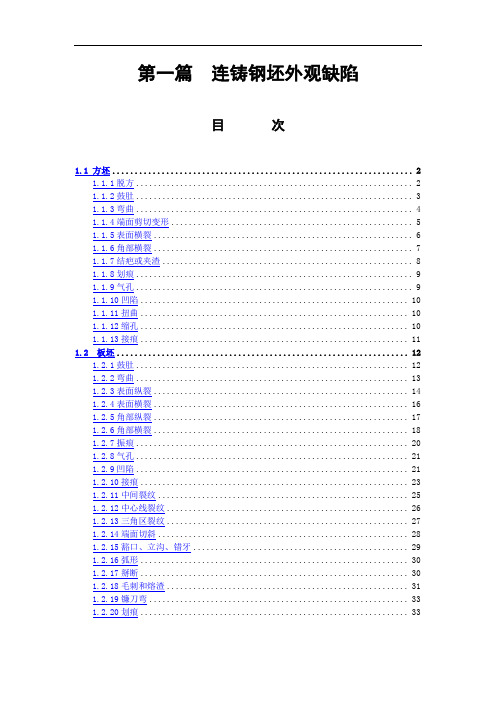

第一篇连铸钢坯外观缺陷目次1.1 方坯 (2)1.1.1脱方 (2)1.1.2鼓肚 (3)1.1.3弯曲 (4)1.1.4端面剪切变形 (5)1.1.5表面横裂 (6)1.1.6角部横裂 (7)1.1.7结疤或夹渣 (8)1.1.8划痕 (9)1.1.9气孔 (9)1.1.10凹陷 (10)1.1.11扭曲 (10)1.1.12缩孔 (10)1.1.13接痕 (11)1.2 板坯 (12)1.2.1鼓肚 (12)1.2.2弯曲 (13)1.2.3表面纵裂 (14)1.2.4表面横裂 (16)1.2.5角部纵裂 (17)1.2.6角部横裂 (18)1.2.7振痕 (20)1.2.8气孔 (21)1.2.9凹陷 (21)1.2.10接痕 (23)1.2.11中间裂纹 (25)1.2.12中心线裂纹 (26)1.2.13三角区裂纹 (27)1.2.14端面切斜 (28)1.2.15豁口、立沟、错牙 (29)1.2.16弧形 (30)1.2.17掰断 (30)1.2.18毛刺和熔渣 (31)1.2.19镰刀弯 (33)1.2.20划痕 (33)1.1 方坯1.1.1脱方英:Off square【定义与特征】脱方是方坯横截面上两个对角线不相等。

【原因分析】方坯结晶器内各边冷却不均匀,造成凝固壳厚度不均。

结晶器铜板水缝不均匀,铜板磨损不均匀,下口锥度过大,水口不对中。

【鉴别与判定】用量具测量铸坯横截面两个对角线的长度,如两对角线之差超出标准要求,做判废或改尺处理。

1.1.2鼓肚英:Protuberance【定义与特征】铸坯表面凝固壳受到钢水静压力的作用导致一个或几个表面鼓胀成凸面。

【原因分析】二冷喷嘴阻塞,水压不足或偏离;钢水过热度过高;拉速过快,冷却强度不足。

【鉴别与判定】用量具测量鼓肚量,如超出标准要求,做判废或改尺处理。

1.1.3弯曲英:Bending【定义与特征】弯曲是长度或宽度方向不平直。

【原因分析】在冷床上冷却不均匀;摆放不当。

钢板常见缺陷图谱及检验处理方法200903311

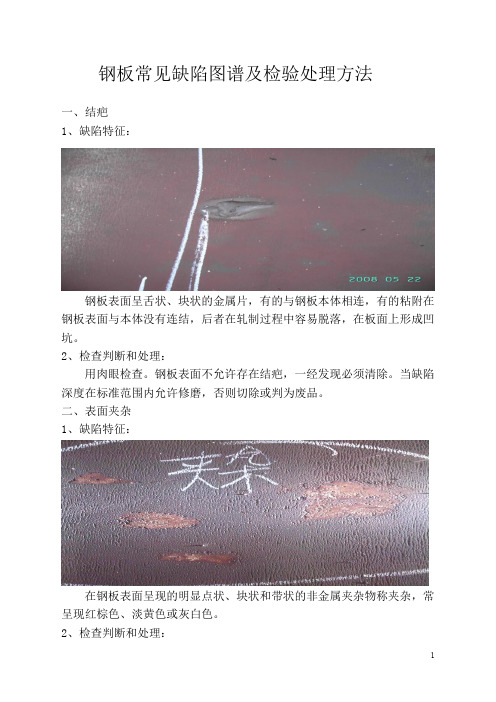

钢板常见缺陷图谱及检验处理方法一、结疤1、缺陷特征:钢板表面呈舌状、块状的金属片,有的与钢板本体相连,有的粘附在钢板表面与本体没有连结,后者在轧制过程中容易脱落,在板面上形成凹坑。

2、检查判断和处理:用肉眼检查。

钢板表面不允许存在结疤,一经发现必须清除。

当缺陷深度在标准范围内允许修磨,否则切除或判为废品。

二、表面夹杂1、缺陷特征:在钢板表面呈现的明显点状、块状和带状的非金属夹杂物称夹杂,常呈现红棕色、淡黄色或灰白色。

2、检查判断和处理:用肉眼检查。

夹杂缺陷不允许存在,其清理深度不得超过标准规定,否则切除。

三、分层1、缺陷特征:钢板断面上呈现的明显金属分离现象称分层,缺陷处可见未焊合的缝隙,有时缝隙内还有肉眼可见的夹杂物。

2、检查判断和处理:用肉眼检查。

标准规定分层是不允许存在的缺陷,钢板分层部分必须切除。

四、爪裂1、缺陷特征:钢板表面呈现的深浅不等,类似于鸡爪形状的裂纹称为爪裂。

2、 检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

五、纵裂1、缺陷特征:钢板表面沿轧制方向具有一定深度和长度的裂纹称为纵裂。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

六、横向边裂1、缺陷特征:钢板边部呈现的形状不同,深浅不等,方向任意的裂纹称为横向边裂。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

七、纵向边裂1、缺陷特征:钢板表面沿轧制方向具有一定深度和长度,一条或多条长短不一的裂纹称为纵向边裂,纵向边裂与横向边裂的区别在于纵向边裂沿钢板的轧制方向,长度较长,而横向边裂方向任意,裂纹长度较短。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

缺陷图谱_精品文档

1. 板坯中的夹杂物,在轧制后延展为片状并逐渐长大,直至形成分层;

2. 板坯中心区域低溶质物质富集,中心偏析带内存在硫化物聚集,形成夹杂性裂纹;

4. 板坯氢含量较高,轧制后气体释放不尽,形成氢致裂纹。

预防:

1. 炼钢过程中控制钢水的纯洁度,减少夹杂物或促使夹杂物充分上浮;

2. 控制钢水中的气体含量,控制中间包和覆盖剂的水份含量;

推荐处理措施:

可能混淆的缺陷:

二次氧化铁皮

缺陷名称

二次氧化铁皮 Rolling scale

照片

缺陷形貌及特征:

二次氧化铁皮是指钢板在轧制过程中生成的氧化铁皮被压入钢板外表的一种缺陷,颜色通常呈红棕色,其成分为Fe2O3或FeO,呈散布的点状,块状或条状分布。

缺陷成因:

轧机除鳞系统压力缺乏,喷嘴堵塞或水泵跳电等原因,轧制过程中生成的二次氧化铁皮未能得到有效的去除,造成局部氧化铁皮呈片状或块状被压入钢板本体

2. 板坯外表固有的网状裂纹在轧制过程中扩展和开裂;

3. 板坯加热局部过热并出现较深的脱碳层,在轧制过程中因塑性降低而开裂。

预防:

1. 控制板坯火焰清理时板坯余温;

2. 防止板坯加热过烧

推荐处理措施:

1. 较浅的龟裂可修磨去除:

可能混淆的缺陷:

星形裂纹

缺陷名称

夹渣 Slag

照片

缺陷形貌及特征:

夹渣是钢板外表嵌入钢板本体的非金属物质,呈点状,片状或条状分布。通常非金属夹渣露出局部呈白色或灰白色。

缺陷名称

横裂 Transverse Crack

缺陷形貌及特征:

缺陷形貌及特征:裂纹与钢板轧制方向呈30°~90°夹角,呈不规那么的条状或线状等形态,有可能呈M或Z型,横向裂纹通常有一定的深度。

带钢常见缺陷及其图谱

结疤(重皮)图1图21.缺陷特征附着在钢带表面,形状不规则翘起的金属薄片称结疤。

呈现叶状、羽状、条状、鱼鳞状、舌端状等。

结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落;另一种是与钢的本体没有连结,但粘合到板面上,易于脱落,脱落后形成较光滑的凹坑。

2.产生原因及危害产生原因:①板坯表面原有的结疤、重皮等缺陷未清理干净,轧后残留在钢带表面上;②板坯表面留有火焰清理后的残渣,经轧制压入钢带表面。

危害:导致后序加工使用过程中出现金属剥离或产生孔洞。

3.预防及消除方法加强板坯质量验收,发现板坯表面存在结疤和火焰清理后残渣应清理干净。

气泡图1 开口气泡图2 开口气泡1.缺陷特征钢带表面无规律分布的圆形或椭圆形凸包缺陷称气泡。

其外缘较光滑,气泡轧破后,钢带表面出现破裂或起皮。

某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。

2.产生原因及危害产生原因:①因脱氧不良、吹氮不当等导致板坯内部聚集过多气体;②板坯在炉时间长,皮下气泡暴露或聚集长大。

危害:可能导致后序加工使用过程中产生分层或焊接不良。

3.预防及消除方法①加强板坯质量验收,不使用气泡缺陷暴露的板坯;②严格按规程加热板坯,避免板坯在炉时间过长。

压入氧化铁皮图1 一次(炉生)氧化铁皮(压入)图2 二次氧化铁皮(轧制过程产生)图3 二次氧化铁皮(轧辊氧化膜脱落)1.缺陷特征热轧过程中氧化铁皮压入钢带表面形成的一种表面缺陷称压入氧化铁皮。

按其产生原因不同可分为炉生(一次)氧化铁皮、轧制过程中产生的(二次)氧化铁皮或轧辊氧化膜脱落压入带钢表面形成的(二次)氧化铁皮。

2.产生原因及危害产生原因:①钢坯表面存在严重纵裂纹;②钢坯加热工艺或加热操作不当,导致炉生铁皮难以除尽;③高压除鳞水压力低、喷嘴堵塞等导致轧制过程中产生的氧化铁皮压入带钢表面;④轧制节奏过快、轧辊冷却不良等导致轧辊表面氧化膜脱落压入带钢表面。

危害:影响钢带表面质量和涂装效果。

3.预防及消除方法①加强钢坯质量验收,表面存在严重纵裂纹的板坯应清理合格后使用;②合理制订钢坯加热工艺,按规程要求加热板坯;③定期检查高压除鳞水系统设备,保证除鳞水压力,避免喷嘴堵塞;④合理控制轧制节奏,确保轧辊冷却效果,防止轧辊表面氧化膜脱落。

64个带钢常见缺陷图谱

64个带钢常见缺陷图谱1不规则表面夹杂(夹层)(Irregular Shells)【外观特征】板带钢表面的薄层折叠,缺陷常呈灰白色,其大小、形状不一,不规则分布于板带钢表面。

【产生原因】板坯表面或皮下有非金属夹杂,这些夹杂在轧制过程中被破碎或暴露而形成夹层状折叠。

【检查判断】肉眼检查,钢板和钢带不得有夹层。

2带状表面夹杂(夹层)(Seams)【外观特征】板带钢表面的夹杂呈线状或带状不规则地沿轧向分布,有时以点状或舌状逐渐消失。

【产生原因】板坯皮下的夹杂在轧制出现剧烈延伸、破裂而造成。

【检查判断】肉眼检查,钢板和钢带不得有夹层。

3气泡(Blisters)【外观特征】板带钢表面凸起内有气体,分布无规律,有闭口气泡和开口气泡之分。

【产生原因】板坯由于大量气体在凝固过程中不能逸出,被封闭在内部而形成气体夹杂。

在热轧时,空洞与孔穴被拉长,并随着轧材厚度减薄,被带至产品的表面或边部。

最终,高的气体压力使产品表面或边部出现圆顶状的凸起物或挤出物。

【检查判断】肉眼检查,钢板和钢带不得有气泡。

4结疤(重皮)(Scabs)【外观特征】以不规则的舌状、鱼鳞状、条状或M状的金属薄片分布于带钢表面。

一种与带钢基体相连;另一种与带钢基体不相连,但粘合到表面上,易于脱落,脱落后形成较光滑的凹坑。

【产生原因】由于板坯表面有结疤、毛刺,轧后残留在带钢表面。

或板坯经火焰清理后留有残渣,在轧制中压入表面。

【检查判断】肉眼检查,钢板和钢带不得有结疤。

5分层(Split layer)【检查判断】肉眼检查,钢板和钢带不得有分层。

翘皮(Spills)【检查判断】根据标准和使用要求不同进行【检查判断】。

飞翅(Spills)【外观特征】以不同尺寸的箭形微小折叠不连续地出现在上下任一表面,常出现在带钢边部。

翅。

边裂(Edge cracks)【检查判断】肉眼检查,钢板和钢带不得有边裂。

边部过烧(Burnt edges)【外观特征】沿带钢边部出现的裂痕和裂纹,它可能在带钢的一侧或两侧出现于整个长度上。

铸坯表面缺陷图谱及产生原因

5.结 疤

1. 结晶器弯月面处初生坯壳生长不均匀,薄弱处与结晶器壁粘结后又在振动作用 下脱开形成;

2. 保护渣化渣效果差,润滑不均匀;

6.凹 陷

1. 边部凹陷原因为保护渣润滑效果差,另一原因为宽窄面冷却差异。 2. 中部凹陷原因为保护渣流入过大,减缓传热,使局部凝固坯壳变薄;

7.接 痕

1. 结晶器专家报警后拉速瞬间降至0.1m/min; 2. 浇注过程其他异常人为停机; 3. 开浇过程结晶器液面下跌。

8.夹 (卷渣)

1. 结晶器液面波动大,窄侧液面翻腾严重; 2. 水口插入深度过浅造成钢流股冲击液面; 3. 拉钢速度与水口内径不匹配,水口侧孔钢流速度过大,回流到达液面产生较大

切应力导致渣卷入。

9.角 部 掉 肉

1. 结晶器保护渣粘度大,液渣流入困难,润滑不良。

10.角 裂

1. 结晶器保护渣碱度小,坯壳冷却不均匀; 2. 铸坯角部冷却强度大。

3.纵 裂

1. 水口与结晶器不对中而产生偏流冲刷初生凝固坯壳; 2. 保护渣熔化性能不良、液渣层过厚或过薄; 3. 结晶器液面波动(液面波动≥±5㎜,纵裂发生几率≥30%); 4. 受钢种特性影响:钢中S>0.02%,P>0.017%,发生纵裂趋向增大;

4.横 裂

1. 振痕过深刻导致连铸坯横向裂开; 2. 钢中含A1、Nb,刻促使质点(A1N)、Nb(C,N)在晶界沉淀,诱发横裂纹; 3. 铸坯在第二脆性区间矫直; 4. 二次冷却太强。

谢谢各位的聆听

铸坯表面缺陷图谱及产生原因

副标题

1.保护渣压坑

1. 弯月面处保护渣润滑不良,坯壳较薄处积聚较多固体渣膜铸机内冲刷后产生; 2. 铸机辊面积渣深,浇注过程积渣压入坯壳后产生,此类渣坑有较强的规律性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

此缺陷因为均热炉夹钳吊的夹钳印在轧制后形成的缺陷

此缺陷主要因轧机的翻钢钩引起 的表面压痕,为与钢坯长度方向 平行的纵向缺陷。

此缺陷主要由推钢机滑块突出造 成。

产生的原因可能为钢坯在传输或轧制时碰到辊道或轧机上有异物尖锐突出,与钢坯 接触时,在表面留下一条强制的刮伤,发生此类缺陷应在过钢件上检查是否有设备 原因。

就是大的角裂,由于成分不当原因引起。

由于前工序原因引起,因浇注时保护渣卷入钢液中引起。

如图中所示,这种缺陷主要产生的原因是,钢锭在加热的过程中表面会产生 比较多的氧化铁皮,一些比较厚的氧化铁皮在轧制时因为轧制力的原因,被 嵌入钢坯表面就形成了这种缺陷。

某些钢坯需要进行热火焰清理,表面会产生点火坑的深度比较深,影 响外观和用户使用。在精整用火焰枪清理的过程中也会产生点火坑超 标。

形成原因:可能为钢锭浇铸时钢水飞溅,致使飞溅钢水无法与钢锭本身融合,形成 结疤,也有可能为钢材料加热表面产生厚氧化铁皮,轧制时嵌入钢材表面,形成结 疤。此类缺陷在头部发生的情况比较多。

多发生在小方坯,主要因为原料角部尖锐,在轧制的过程中角部 被包裹起来,而产生的像裂缝之类形状的缺陷。多在角部。

就是细小裂纹,裂纹的深度比较浅,此类缺陷不容易被发现。

在带锯锯切过程因板坯内部应力引起的锯切断裂

主要因为轧制时孔型过充满造成的。

由于前工序原因引起,大剪在剪切的过程中在端部引起的裂缝。

从热力学原理 上讲,主要是因为钢坯的受热不均,或

冷却不均造成的,再加上部分钢种本身材质比较软,容 易引起弯曲。

多发生在小方坯,主要由于两架轧机的对中性不好造成的。

因为轧制原因造成。

主要是由压缩比不够,造成的。

常见缺ቤተ መጻሕፍቲ ባይዱ图谱

板、方、管区域精整的坯料中存在的缺 陷种类很多,具有一定的特点,下面对钢坯 存在的缺陷的形状和部分产生原因进行介绍

形成原因:多为角裂的扩展

钢锭浇注凝固时,发生体积收缩,先凝固部分的体积收缩可由尚未凝固的钢液 补充,当钢液由外向内,由下向上冷却的过程中,在铸锭上部中间最后凝固的 部分,因得不到钢液的补充,集中形成了倒圆锥形的收缩孔洞,称为缩孔。这 里主要因为剪切不够,在剪切端面上的缩孔。

主要是由成分不均等原因引起的

主要是由成分等原因引起。

小方坯表面的裂缝

板坯表面的裂缝

表面裂纹的类型有多种,钢锭由于脱氧和浇注不当可能形成横裂纹或纵裂纹,他们在 轧制过程中将扩大,并会改变形状,这部分裂纹较深且长,易于识别和检出。

钢锭加热温度不均,或过高过低,终轧温度太低或轧后冷却过快都会导致裂纹。纵裂 缝缺陷在精整为最常见缺陷之一,小方坯可以用磁粉探伤设备进行探测,在板坯目前 使用肉眼进行人工检查标记。

表面有明显的台阶状的缺陷

锯齿型磨损

头部碰擦

因为轧辊孔型磨损严重造成。

小方坯头部擦伤,主要由于砂轮机在磨 到钢坯头部时未及时抬起,导致砂轮片 撞击钢坯头部。

全扒皮漏清

大孔洞

全扒皮料因为两刀之间距离过远,导 致在两刀之间漏下一条线未扒到,外 面看明显的亮度差别。

钢的材质引起的

主要由修磨不当引起的,在各个修磨刀数之间过渡不平滑。

部分合金钢由于硬度比较高,在火焰切割后由于受热而产 生应力使得端部切割后产生裂缝。

主要在轧制过程中产生的,孔型对中不好。

此为带锯锯切的端面不平整,主要发生在钢种比较硬,或钢坯厚度比较厚, 或锯床的状态不好,旧的锯条也有可能锯切端面不平。

连铸坯表面擦伤

连铸坯表面辊痕

连铸坯表面被硬物碰擦,表面被 擦到一块。