万向联轴节设计计算

万向联轴节

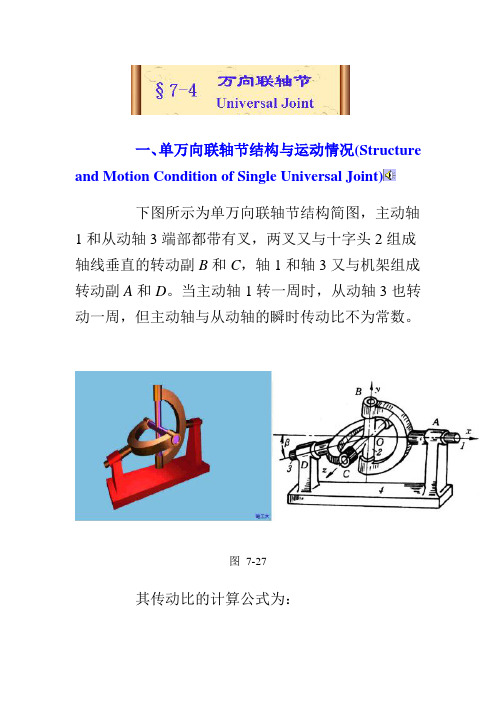

一、单万向联轴节结构与运动情况(Structure and Motion Condition of Single Universal Joint)下图所示为单万向联轴节结构简图,主动轴1和从动轴3端部都带有叉,两叉又与十字头2组成轴线垂直的转动副B和C,轴1和轴3又与机架组成转动副A和D。

当主动轴1转一周时,从动轴3也转动一周,但主动轴与从动轴的瞬时传动比不为常数。

图7-27其传动比的计算公式为:由上式可知,该传动比不仅随主动轴转角而变化,还与两轴之间的夹角β有关。

二、双万向联轴节(Double Universal Joint)为避免单万向联轴节中的从动轴角速度产生周期性变化,可采用图7-29所示的双万向联轴节结构,在图a中,从动轴与主动轴相平行,而图b中的主动轴和从动轴是不平行的。

a)b)图7-29 轴1到中间轴M的传动比:轴3到中间轴M的传动比:故1)β1=β3,即主动轴与中间轴的夹角必须等于从动轴与中间轴的夹角。

=M3,即在任何时刻,中间轴两端叉平面2)相对同一起始位置的转角相同。

或在特定情况下,使中间轴两叉平面位于同一平面。

三、万向联轴节的应用(Applications of Universal Joint)由于万向联轴节结构上的特点,它既能传递两平行轴和不平行轴间的运动和动力,而且在两轴夹角发生变化时,仍能正常工作,因此,它在工业中得到了广泛的应用。

图7-30a 是用双万向联轴节把汽车变速箱的运动和动力传给后桥差速器的实例,由于汽车行驶时道路不平或振动引起差速器的位置发生变化,传动仍能正常进行。

图7-30b是用于轧钢机轧辊传动中的双万向联轴节,当轧制不同厚度的钢坯而调节轧辊高度时,机构仍能正常工作。

a)b)图 7-30图7-31 是万能铣床进给传动中应用的双万向联轴节,它能适应工作台升降或水平移动而引起主、从动轴间相对位置改变。

a) b)图7-31。

万向传动轴的设计参数

万向传动轴的设计参数第一组1-1微型客车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型微型客车驱动形式FR4X2发动机位置前置最高车速U max=110km/h最大爬坡度i max N30%汽车总质量m a=1410kg满载时前轴负荷率40%外形尺寸总长L a X 总宽B a X 总高H a=3496X 1445X 1841mm3迎风面积AF.85 B a X H a空气阻力系数CD=0.6轴距L=2200mm前轮距B1=1440mm后轮距B2=1420mm车轮半径r=300mm离合器单片十式摩擦离合器变速器两轴式、四挡第二组-1 4-1中型货车传动系总体方案设计及万向传动轴的设计 1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型 中型货车驱动形式 FR4X 2发动机位置 前置、纵置最高车速 U max =90km/h最大爬坡度 i max N 28%汽车总质量 m a =9290kg满载时前轴负荷率 25.4%外形尺寸 总长L a X 总宽B a X 总高H 轴距 L=3950mm前轮距 B 1=1810mm后轮距 B 2=1800mm迎风面积 A ^B 1X H a空气阻力系数 C D =0.9轮胎规格 9.00—20 或 9.0R20 离合器 单片十式摩擦离合器变速器 中间轴式、五挡 一、任务:=6910 X 2470 X 2455mm 3第二组-26-1中型货车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

2、确定传动系的传动比。

3、设计万向节和传动轴。

4、编制设计说明书。

二、原始条件:车型中型货车驱动形式FR4X2发动机位置前置、纵置最高车速U max=80km/h最大爬坡度i max N30%汽车总质量m a=9100kg,前轴2900kg,后轴6200kg外形尺寸总长L a X总宽B a X总高H a=6800X2400X2130mm3轴距L=3710mm前轮距B1=1740mm后轮距B2=1720mm迎风面积A^B1X H a空气阻力系数CD=0.9轮胎规格8.25—20或8.25R20离合器单片干式摩擦离合器变速器中间轴式、五挡第三组2-1轿车传动系总体方案设计及万向传动轴的设计一、任务:1、确定传动系方案及发动机主要性能指标。

万向联轴器的参数及主要尺寸

万向联轴器的参数及主要尺寸

万向联轴器是一种用于传动旋转运动的机械装置,其主要作用是将两个非同轴的旋转轴连接起来,在传递转矩的同时允许轴的角度偏移。

万向联轴器由若干个旋转部件组成,每个旋转部件都具有特定的参数和尺寸。

下面将介绍万向联轴器的一般参数以及主要尺寸。

1.参数:

(1)额定转速:万向联轴器工作时所能承受的最大转速。

(2)额定扭矩:万向联轴器所能承受的最大转矩。

(3)角偏差能力:万向联轴器所能容许的两轴之间的角度偏差。

(4)圆规:万向联轴器的任意两轴形成一个偏心圆,圆规是描述该偏心圆大小的参数。

(5)隔离效果:万向联轴器在传递转矩的同时要保证两个轴之间的隔离效果,防止干扰传导。

(6)质量:万向联轴器的重量,直接影响其使用时的惯性和转动平衡性能。

2.主要尺寸:

(1)轴孔直径:万向联轴器安装在轴上的孔直径。

(2)外径:万向联轴器的最大外径,包括所有旋转部件的外廓尺寸。

(3)长度:万向联轴器由两轴之间连接的旋转部件组成,其长度是两轴之间的距离。

(4)键槽尺寸:万向联轴器通常通过键槽来固定在轴上,键槽的尺寸包括槽宽、槽深和槽距等。

(5)旋转部件直径:万向联轴器的旋转部件通常为多个圆柱形零件,其直径决定了整个联轴器的大小和重量。

不同类型的万向联轴器参数和尺寸可能有所差异,例如常见的万向节和万向万向联轴器等。

此外,还有一些特殊功能的万向联轴器,如弹性万向联轴器和高速万向联轴器,其参数和尺寸也有所不同。

因此,在选择和使用万向联轴器时,需要考虑具体的应用要求,并参考相应的产品说明书和技术手册。

十字轴式万向节传动轴总成设计规范

十字轴式万向节传动轴总成设计规范十字轴式万向节传动轴总成设计规范1 范围本标准规定了十字轴式万向节传动轴总成技术规范。

本标准适用于发动机、变速器纵置后轮及四轮驱动传动轴的设计。

2规范性引用文件下列文件对于本文件的应用是必不可少的.凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QC/T 523 《汽车传动轴总成台架试验方法》QC/T 29082《汽车传动轴总成技术条件》3术语和定义3.1 传动轴:由一根或多根实心轴或空心轴管将二个或多个十字轴式万向节连接起来,用来将变速器的输出扭矩和旋转运动传递给驱动桥的装置。

3.2 传动轴临界转速:传动轴失去稳定性的最低转速。

传动轴在该转速下工作易发生共振,造成轴的严重弯曲变形,甚至折断。

3.3 当量夹角:多万向节传动轴的各个万向节输入、输出轴夹角等效转换成单万向节的夹角。

4目标性能4.2传动轴带万向节总成所连接的两轴相对位置在设计范围内变动时,能可靠地传递动力;4.2所连接两轴接近等速运转,由万向节夹角产生的附加载荷、振动和噪声应在允许范围内;4.3传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

5 设计方法5.1 设计计算涉及的参数具体参数见表(一)、表(二)表(一)计算参数轴的抗扭截面系数(mm3)W T轴的转速(r/min)n轴传递的功率(kW)P计算截面处轴的直径(mm) d许用扭转切应力(MPa)[τT]传动轴管的外径(mm)D c传动轴管的内径(mm)d c传动轴的长度(mm)L c传动轴实际最高转速(r/min)n max变速器最高档变速比i5轴管的许用扭转切应力(MPa)[τc]花键轴的花键内径d h花键处转矩分布不均匀系数K′花键外径D h花键的有效工作长L h花键齿数n0齿侧许用挤压应力(MPa)[σy]表(二)需校核的参数序号名称符号目标值1 传动轴临界转速(r/min)n k2 轴管扭转强度τc[τc]3 花键轴扭转强度τh[τ0]4 花键齿侧挤压应力σy[σy]5.2 传动轴的布置5.2.1 传动轴总成在整车上的布置,见图1图 1 传动轴在整车上的布置图如图1所示,万向传动轴用于在不同轴心的两轴间甚至在工作过程中相对位置不断变化的两轴间传递动力。

万向联轴节设计计算

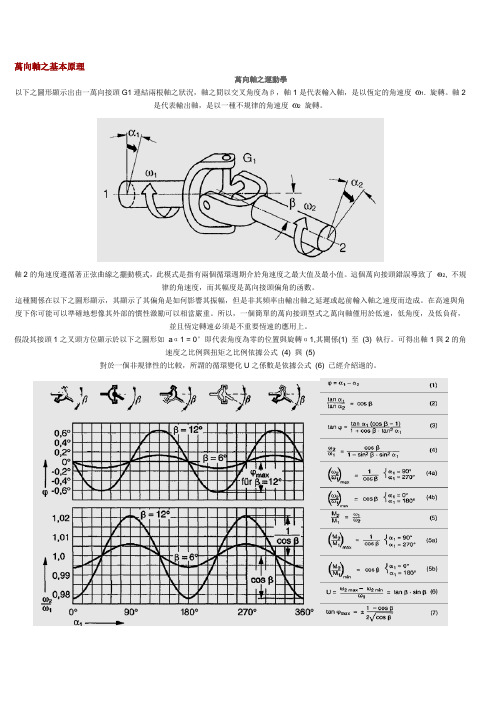

萬向軸之基本原理萬向軸之運動學以下之圖形顯示出由一萬向接頭G1連結兩根軸之狀況,軸之間以交叉角度為β,軸1是代表輸入軸,是以恆定的角速度1. 旋轉。

軸2是代表輸出軸,是以一種不規律的角速度2旋轉。

軸2的角速度遵循著正弦曲線之擺動模式,此模式是指有兩個循環週期介於角速度之最大值及最小值。

這個萬向接頭錯誤導致了2, 不規律的角速度,而其幅度是萬向接頭偏角的函數。

這種關係在以下之圖形顯示,其顯示了其偏角是如何影響其振幅,但是非其頻率由輸出軸之延遲或起前輸入軸之速度而造成。

在高速與角度下你可能可以準確地想像其外部的慣性激勵可以相當嚴重。

所以,一個簡單的萬向接頭型式之萬向軸僅用於低速,低角度,及低負荷,並且恆定轉速必須是不重要恆速的應用上。

假設其接頭1之叉頭方位顯示於以下之圖形如aα1 = 0°即代表角度為零的位置與旋轉α1,其關係(1) 至(3) 執行。

可得出軸1與2的角速度之比例與扭矩之比例依據公式(4) 與(5)對於一個非規律性的比較,所謂的循環變化U之係數是依據公式(6) 已經介紹過的。

雙萬向接頭上一段落解釋一個卡登式萬向接頭之運動學以及其如何產生非規律之角速,當它在一偏角工作時。

然而,假如兩個萬向軸我佈置如以下之方式,如圖中的Z或W模式,所以接頭之角度β1等於β2,其外部軸將會是規律的速度。

第二個接頭G2產生非規律性之速度相同且相反於G1,造成相消之效果。

再者,內部1與外部3將會以同週期旋轉,但是中央部分2將會以非恆速旋轉。

軸部分1與3的同步旋轉,在下列情形時可得到保證。

a. 萬向接軸的所有部分需在同一平面上b. 中央部分的內叉頭需位於同一平面上c. 其工作角度β1與β2需相同a)b)c)滿足以上之三個條件可保證其第二個接頭以正弦波模式並與第一個接頭有90度的偏差,所以這代表著完美的相消。

這個理想的調整被稱為一種〝相位〞而且是其主要之目標。

若無法滿足三條件其中之一項將會導致傳動軸無法同步地運行。

传动轴设计计算

传动轴设计计算1概述在汽车传动轴系或其它系统中,为了实现一些轴线相交或相对置经常变化的转轴之间的动力传递,必须采用万向传动装置。

万向传动装置一般由万向节和传动轴组成,当距离较远时,还需要中间支承。

在汽车行业中把连接发动机与前、后轴的万向传动装置简称传动轴。

传动轴设计应能满足所要传递的扭矩与转速。

现轻型载货汽车多采用不等速万向节传动轴。

2传动轴设计2.1传动轴万向节、花键、轴管型式的选择根据整车提供发动机的最高转速、最大扭矩及变速箱提供的一档速比,及由后轴负荷车轮附着力,计算得扭矩,由两者比较得出的最小扭矩来确定传动轴的万向节、花键、轴管型式。

a 按最大附着力计算传动轴的额定负荷公式:M ψmax =G ·r k ·ψ/i oG 满载时驱动轴上的负荷r k 车轮的滚动半径ψ车轮与地面的附着系数i o 主减速器速比b 按发动机最大扭矩计算传动轴的额定负荷公式:M ψmax =M ·i k1·i p /nM 发动机最大扭矩i k1变速器一档速比i p 分动器低档速比n 使用分动器时的驱动轴数按《汽车传动轴总成台架试验方法》中贯定选取以上二者较小值为额定负荷。

考虑到出现最大附着力时的工况是紧急制动工况此时的载荷转移系数为μ因此实际可利用最大附着力矩: M ψmaxo = M max ·μ传动轴的试验扭矩:由汽车设计丛书《传动轴和万向节》中得知:一般总成的检查扭矩为设计扭矩的 1.5-2.0倍。

传动轴设计中轴管与万向节的设计扭矩也应选取1.5-2.0倍的计算扭矩,以满足整车使用中的冲击载荷。

轴管扭转应力公式:τ=16000DM π(D 4-d 4)<[τ] =120N/ mm 2 D 轴管直径;d 轴管内径;M 变速箱输出最大扭矩;花键轴的扭转应力:τ=16000M πD 23<[τ] =350N/ mm 2D 2花键轴花键底径;D 2=27.667mm 。

万向节设计

第四节万向节设计一、万向传动的计算载荷万向传动轴因布置位置不同,计算载荷是不同的。

计算载荷的计算方法主要有三种,见表4—1。

表4—1 万向传动轴计算载荷 (N·m)表4—1各式中,Temax 为发动机最大转矩;n 为计算驱动桥数,取法见表4—2;i1为变速器一挡传动比;η为发动机到万向传动轴之间的传动效率;k 为液力变矩器变矩系数,k=[(k o—1)/2]十1,ko 为最大变矩系数;G2为满载状态下一个驱动桥上的静载荷(N);m2′为汽车最大加速度时的后轴负荷转移系数,轿车:m2′=1.2~1.4,货车:m2′=1.1~1.2;υ为轮胎与路面间的附着系数,对于安装一般轮胎的公路用汽车,在良好的混凝土或沥青路面上,υ 可取0.85,对于安装防侧滑轮胎的轿车,υ 可取1.25,对于越野车,υ值变化较大,一般取1;r r为车轮滚动半径(m);i。

为主减速器传动化;i m为主减速器从动齿轮到车轮之间的传动比;ηm为主减速器主动齿轮到车轮之间的传动效率;G1为满载状态下转向驱动桥上的静载荷(N);m1′ 为汽车最大加速度时的前轴负荷转移系数,轿车:m1′ =0.80~0.85,货车:m 1′ =0.75—0.90;F 1 为日常汽车行驶平均牵引力(N);i f 为分动器传动比,取法见表4—2:k d 为猛接离介器所产生的动载系数,对于液力自动变速器,k d =1 对于具有手动操纵的机械变速器的高性能赛车,k d = 3,对于性能系数 f i =0 的汽车(一般货车、矿用汽车和越野车),k d =1,对于 f i >0 的汽车,k d =2 或由经验选定。

性能系数由下式计算)195.0161001max e a T g m -( 当16195.0max〈e a T g m 时 f j=0 当16195.0max≥e a T gm 时式中,ma 为汽车满载质量(若有挂车,则要加上挂车质量)(kg)。

万向轴的选型计算

06

万向轴的案例分析

案例一:某机械传动系统中的万向轴选型

总结词

根据机械传动系统的需求,考虑转速、扭矩 、空间等因素,进行万向轴的选型计算。

详细描述

在某机械传动系统中,需要将动力从输入轴 传递到输出轴,同时考虑到转速和扭矩的需 求,以及空间限制,需要进行万向轴的选型 计算。需要考虑的因素包括输入轴和输出轴 的转速、扭矩,以及万向轴的尺寸、重量、 转动惯量等。通过计算和分析,选择合适的

根据扭矩计算结果,可以确定万向轴的尺寸和材料,以满足实际应用需求。

转速计算

01

转速计算是确定万向轴能够承受的转速的关键参数。

02

转速计算需要考虑输入轴的转速和万向轴的结构设计、材料等

因素。

根据转速计算结果,可以确定万向轴的尺寸和材料,以确保其

03

具有足够的刚度和强度。

安装尺寸计算

安装尺寸计算是确定万向轴在 设备中的安装位置和固定方式

万向轴类型和规格,以满足系统的需求。

案例二:某汽车底盘中的万向轴应用

总结词

在汽车底盘中,万向轴用于连接传动系 统和车轮,实现动力的传递。需要考虑 车轮的运动轨迹和动力传递效率。

VS

详细描述

在某汽车底盘中,万向轴作为连接传动系 统和车轮的重要部件,需要承受较大的扭 矩和弯曲应力。需要考虑车轮的运动轨迹 和动力传递效率,选择合适的万向轴类型 和规格。同时,还需要考虑万向轴的耐久 性和可靠性,以确保汽车的正常运行和安 全性。

的关键参数。

安装尺寸计算需要考虑设备 的空间限制、万向轴的结构

设计等因素。

根据安装尺寸计算结果,可以 确定万向轴的尺寸和材料,以 确保其能够正确安装和固定在

设备中。

材料选择与强度计算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

萬向軸之基本原理

萬向軸之運動學

以下之圖形顯示出由一萬向接頭G1連結兩根軸之狀況,軸之間以交叉角度為β,軸1是代表輸入軸,是以恆定的角速度1. 旋轉。

軸2

是代表輸出軸,是以一種不規律的角速度2旋轉。

軸2的角速度遵循著正弦曲線之擺動模式,此模式是指有兩個循環週期介於角速度之最大值及最小值。

這個萬向接頭錯誤導致了2, 不規

律的角速度,而其幅度是萬向接頭偏角的函數。

這種關係在以下之圖形顯示,其顯示了其偏角是如何影響其振幅,但是非其頻率由輸出軸之延遲或起前輸入軸之速度而造成。

在高速與角度下你可能可以準確地想像其外部的慣性激勵可以相當嚴重。

所以,一個簡單的萬向接頭型式之萬向軸僅用於低速,低角度,及低負荷,

並且恆定轉速必須是不重要恆速的應用上。

假設其接頭1之叉頭方位顯示於以下之圖形如aα1 = 0°即代表角度為零的位置與旋轉α1,其關係(1) 至(3) 執行。

可得出軸1與2的角

速度之比例與扭矩之比例依據公式(4) 與(5)

對於一個非規律性的比較,所謂的循環變化U之係數是依據公式(6) 已經介紹過的。

雙萬向接頭

上一段落解釋一個卡登式萬向接頭之運動學以及其如何產生非規律之角速,當它在一偏角工作時。

然而,假如兩個萬向軸我佈置如以下之方式,如圖中的Z或W模式,所以接頭之角度β1等於β2,其外部軸將會是規律的速度。

第二個接頭G2產生非規律性之速度相同且相反於G1,造成相消之效果。

再者,內部1與外部3將會以同週期旋轉,但是中央部分2將會以非恆速旋轉。

軸部分1與3的同步旋轉,在下列情形時可得到保證。

a. 萬向接軸的所有部分需在同一平面上

b. 中央部分的內叉頭需位於同一平面上

c. 其工作角度β1與β2需相同

a)

b)

c)

滿足以上之三個條件可保證其第二個接頭以正弦波模式並與第一個接頭有90度的偏差,所以這代表著完美的相消。

這個理想的調整被稱為一種〝相位〞而且是其主要之目標。

若無法滿足三條件其中之一項將會導致傳動軸無法同步地運行。

在這類情況時,請向福伊特公司諮詢。

第二偶合力

萬向軸的輸入和輸出端的支撐軸承承受由萬向軸在偏角運行所產生的第二偶合力,這些力是按一定的波浪形相似於正弦非恆速波形,這些

力在每次旋轉中都達到兩次最大值及零值,最大值的計算如下列公式所示:

Z模式之最大承載力

M d扭矩

1偏角

1 = 0o叉頭G 垂直於圖面

1 = 90o叉頭G 位於圖面

A, B, E, F支撐軸承

A1,2 - F1,2軸承上負荷

W形式之最大軸承力

軸向推力

負荷下滑動花鍵的滑動運動中導致的軸向力作用於支承軸承上。

這些力F ax是花鍵的摩擦系數,扭矩負載,運動偏角,及花鍵尺寸的函數。

下面的公式就提供這些力的近似值的計算:

M d工作扭矩

d m花鍵齒節之直徑

摩擦系數;

鋼與鋼含潤滑l:

= 0.11... 0.14

Rilsan 塗面與鋼: 0.07

工作偏角

另外,軸向力也可由花鍵部分的潤滑所產生,取決於潤滑系統的壓力。

(參考安裝與維修手冊Voith印刷品G853)。

页上面

選型輔助

在此部份所?述的選型程序是對軸初步選型的一種幫助,我們建議最終選型應由福伊特執行。

所提供的計算基礎是依據下列的定義。

力學計算

P N [kW]

額定功率

n N [min–¹] 額定轉速

M N [kNm] 公稱力矩。

是由以下的公式算出。

M E [kNm] 等效的扭矩以軸承的壽命用於選出合適的萬向節尺寸,這個扭矩補償了各種工況,並以第五十九頁中的公式計算各種工況的值,一般來說應使用正常扭矩。

n E [min–¹] 基於軸承壽命用於選擇萬向接頭大小的選擇轉速。

這個轉速補償了各種工況並以第五十九頁中的公式計算各種工況的值,一般來說應使用額定轉速。

M max [kNm] 扭矩峰值,最大工作扭矩

n max [min–¹] 最大工作速度

n z1 [min–¹] 基於軸長度最大允許的轉速,與臨界轉速有關。

(更多...)

n z2 [min–¹] 基於軸長度最大允許的轉速,與臨界轉速有關。

(更多...)

[°] 工作偏角。

計算時最小偏角一般用2度,計算兩平面間的最終偏角。

S系列

技術特點

標準設計:法蘭直徑自58至435mm各式尺寸齊全,設計著重於延長軸承壽命及低轉動慣量,扭矩範圍自150Nm至275Nm。

應用

船舶,泵,鐵路機車,造紙機,一般工業機械。

型式概覽

型號說明參數表

ST 標準伸縮長度檢視

STL 超長伸縮長度檢視

STK 短伸縮長度檢視

STKX 超短伸縮長度檢視

STR TRIPODE式伸縮總成檢視

SF 固定長度檢視

SG 四個法蘭,固定長度設計檢視

SFZ 軸承支承,中間軸固定長度檢視

SZ 固定長度支撐軸檢視

亦接受特殊規格之訂製

/applications/universal-joint-shafts/chinese_simp/st.html。