机加工工作危害分析(JHA)+评价记录

食品加工工作危害分析(JHA)+评价记录

食品加工工作危害分析(JHA)+评价记录1. 引言本文档旨在对食品加工工作中可能存在的危害进行分析和评价,以确保员工的安全和健康。

通过全面了解潜在危险和采取相应的控制措施,可以降低工作场所事故和职业病发生的风险。

2. 食品加工工作危害分析根据食品加工工作的特性和过程,以下是可能的危害:2.1 物理危害- 被机械设备夹伤或割伤的风险- 物体掉落或坠物的危险- 高温或低温环境对身体的不利影响2.2 化学危害- 食品加工中使用的化学物质可能导致中毒或刺激- 气体泄漏或有害气体蒸发的风险- 化学物质与皮肤或眼睛接触导致的伤害2.3 生物学危害- 病毒、细菌和真菌等微生物的传播风险- 食品污染导致食源性疾病的风险- 对员工健康有害的有毒生物的存在2.4 人因危害- 不正确操作设备或工具导致意外事故的风险- 缺乏培训和知识导致工作错误和伤害- 工作压力和疲劳导致的错误和注意力不集中3. 食品加工工作危害评价记录针对上述危害,对于食品加工工作环境和操作进行定期评价是非常重要的。

以下是危害评价记录的要点:3.1 危害描述确切描述食品加工工作中存在的潜在危险和相关细节。

3.2 评价结果对每个危害进行评价并记录结果。

评价结果可以包括危害级别、频率和影响程度等。

3.3 风险控制措施提出相应的控制措施,以减少危害的发生和影响。

控制措施可以包括工艺改进、培训和使用个人防护装备等。

3.4 实施计划确定执行控制措施的时间表和责任人,并记录计划。

3.5 记录更新对评价记录进行定期更新,并确保评估结果和控制措施的有效性得到实时跟踪。

4. 结论食品加工工作的危害分析和评价对于保障员工的安全和健康至关重要。

通过制定有效的控制措施和定期评估,可以减少事故和职业病的风险,提高工作环境的安全性和可靠性。

请注意,本文档仅为参考,具体的食品加工工作危害分析和评价应根据实际情况进行具体制定和执行。

工作危害分析(JHA)记录评价表(含LECD风险等级说明)

工作危害分析(JHA)记录表

编制:

审核:

日期:二〇二〇年九月二十七日

LECD风险等级说明L——事故或危害事件发生的可能性;

E——暴露于危害事件环境的频率;

C——事故或危害事件的可能结果。

D=L*E*C

D值风险等级(可以自定义)超过320 非常高的风险,要停止作业 A E 1

160 至320 高风险,需要立即整改 B D 2

70 至160 中等风险,需要整改 C C 3

20 至70 可能的风险,需要注意 D B 4

20 以下可接受的风险,容忍 E A 5

工作危害分析(JHA)记录评价表单位:工作任务:高处作业工作岗位:维修班组

单位:工作任务:巡回检查工作岗位:运行班组

工作危害分析(JHA)记录评价表单位:工作任务:动火作业工作岗位:维修班组

工作危害分析(JHA)记录评价表单位:工作任务:临时用电工作岗位:运行班组。

04附录D工作危害分析(JHA)+评价记录

制定涂装事故应急处 置措施

1

2 100 200 2

先通风并监测,当可燃

或有毒有害物品在允许

限值内后方可进入作业 制定与运输方有关的安

37

产品 送货进入厂 转运 区

车辆伤害

厂区道路安装减速带, 设置人车分行线

全管理制度,进行安全 告知;签订安全协议, 明确约定双方的安全责

1 6 15 90 3

任叉;车置安限装速限警速示装标置志,厂

进入盲区、

41

产品 转弯时、进 转运 出车间大门

车辆伤害 转弯盲区安装凸面镜

未鸣笛

42

产品 转运

货物挡住视 线未倒开叉 车

车辆伤害 叉车安装后视镜

43

产品 载人或举高 转运 作业

车辆伤害

将车停放后

未拉手刹、

44

产品 未熄火、未 转运 拔钥匙、未

车辆伤害

将货叉放到

地面

45

产品 未按规定路 转运 线行驶

车辆伤害

作业时未注

46

产品 意观察周围 转运 情况,接打

车辆伤害

电话

47

动力 巡检

清理空气滤 芯站位不当

物体打击

48

动力 巡检

49

动力 巡检

压风放水时 站位不当

修理空压机 管道时未泄 压

物体打击 物体打击

车辆进入盲区、转弯时 、进出车间大门必须先 鸣笛,车速不得超过5千 米/小时,严格按规程操 作 货物挡住司机视线时, 应倒开叉车,严格按规 程操作 严禁使用叉车载人或登 高作业,严格按规程操 作

工作危害分析(JHA)+评价记录

分析人:

序 作业 号 步骤

日期:

危险源或 潜在事件

(完整版)机加工工作危害分析(JHA)+评价记录

工作危害分析(JHA)+评价记录(记录受控号)风险点:机加工车间岗位:机加工作业活动:№:分析人:日期:审核人:日期:审定人:日期:风管现有控制措施风险评价险控建议改进(新增)备分层措施注级级危险源或潜在可能发生的工管理培个应L E C 风评序作业事件(人、物、工培个应事故类型及程措施训体急险价号步骤作业环境、管程管训体急后果技教防处值级理)技理教防处术育护置别术措育护置措措措措措施措措措施施施施施施施施1 装夹工件散落伤人物体打击\ 现场班劳车 1 3 1 3 55 岗5s 管前保间位理标会用内准、、品部操作安包规程全扎专送题医会2 车削热铁屑飞溅烫灼烫\ 操作班劳车 1 6 1 6 5 岗伤规程前保间位会用内、品部安包全扎专送题医会工件飞出伤人物体打击\ 操作班劳车 1 3 1 3 5 岗规程前保间位会用内、品部安包全扎专送题医会3 拆卸工件散落伤人物体打击\操作班劳车13135 岗规程前保间位会用内、品部安包全扎专送题医会4打磨毛刺5周转手持电动工物体具磨光片飞打击、触电出伤人、电线漏电伤人。

周转过程中工物体打击件散落伤人开操作班劳启1616 5 岗关规程前保动位柜会用机、、品械线安伤盘全害加专或漏题触保会电应急预案\ 操作班劳车1616 5 工规程前保间段会用内、品部安包全扎专送题医会6 铣削热铁屑飞出烫灼烫\操作班劳车16165 岗人规程前保间位会用内、品部安包全扎专送题医会7 磨刀使用砂轮机磨物体打击\ 操作班劳启 1 6 1 6 5 车刀砂轮飞出伤规程前保动间人会用伤、品害安应全急专预题案会8 整理登高擦拭机床高出坠落\ 登高班安启 1 3 1 3 5 车现场人员摔伤作业前全动间5s 审批会带高单以、空及要安坠求全落专应题急会预案9 吊装吊装过程中发起重伤害\操作班劳启13135 车生起重伤害规程前保动间会用伤、品害安、应全安急专全预题帽案会注: 1. 分析人为岗位人员,审核人为所在岗位/ 工序负责人,审定人为上级负责人。

工作危害分析JHA评价记录

工作危害分析JHA评价记录工作危害分析(Job Hazard Analysis,JHA)是一种评估和管理工作中存在的各种危害的方法,以确保对工作场所的风险有全面的了解,并采取相应的预防和控制措施。

以下是一个工作危害分析JHA评价记录的范例。

日期:__________评价者:__________工作岗位:__________部门:__________1.工作流程概述:请对工作流程进行简要描述,包括所涉及的所有步骤和活动。

2.危害识别:请列出与该工作过程相关的所有潜在危害。

危害潜在事故/伤害可能原因a.______________________________b.______________________________c.______________________________d.______________________________3.事故排除措施:请提供控制和预防措施,以降低或消除潜在危害。

危害控制措施预防措施a.______________________________b.______________________________c.______________________________d.______________________________4.监控措施:请列出需要采取的监控措施,以确保控制和预防措施的有效实施。

危害监控措施a.____________________b.____________________c.____________________d.____________________5.培训需求:请说明工作岗位所需的培训内容和要求,并列出相关的培训计划或活动。

培训需求培训内容计划/活动a.______________________________b.______________________________c.______________________________d.______________________________6.JHA评估结果:请对该工作流程的风险水平进行评估,并说明应采取的进一步措施。

工作危害分析(JHA)评价记录

工作危害分析(JHA)评价表单位:1#生产车间岗位:装卸风险点名称:搬运装卸作业№:001分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:配投料工风险点名称:配投料作业№:002分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:投配料工风险点名称:布袋除尘作业№:003分析人:、别庆国日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:混料工风险点名称:混料作业№:004分析人:、日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:灌装工风险点名称:灌装作业№:005分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:混料工风险点名称:手持电动工具作业№:006分析人:、张德明日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:叉车工风险点名称:叉车作业№:007分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:孔令敏日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:办公人员风险点名称:办公室作业№:008分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:维修工风险点名称:设备维修作业№:009分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:1#生产车间岗位:安全员风险点名称:安全管理作业№:010分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:孔令敏日期:2018.3.25单位:1#生产车间岗位:电工风险点名称:高压配电室作业№:011分析人:日期:2018.3.14 审核人:常文超日期:2018.3.20 审定人:孔令敏日期:2018.3.25单位:1#生产车间岗位:电工风险点名称:低压配电室作业№:012分析人:日期:2018.3.14 审核人:常文超日期:2018.3.20 审定人:孔令敏日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:装卸风险点名称:搬运装卸作业№:013分析人:方合印、贺雪兵日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:投配料工风险点名称:配投料作业№:014分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:投配料工风险点名称:布袋除尘作业№:015分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:混料工风险点名称:砂浆混料作业№:016分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:袋装工风险点名称:袋装作业№:017分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:叉车工风险点名称:叉车作业№:018分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:孔令敏日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:维修工风险点名称:设备维修作业№:019分析人:日期:2018.3.14 审核人:日期:2018.3.20 审定人:日期:2018.3.25工作危害分析(JHA)评价表单位:保温砂浆生产车间岗位:安全员风险点名称:安全管理作业№:020分析人:日期:2018.3.14 审核人:常文超日期:2018.3.20 审定人:孔令敏日期:2018.3.25工作危害分析(JHA)评价表单位:公辅设施及区域岗位:门岗风险点名称:出入厂登记、资质查验№:021分析人:胡树尚日期:2018.3.14 审核人:常文超日期:2018.3.20 审定人:孔令敏日期:2018.3.25。

(完整版)机加工工作危害分析(JHA)+评价记录

工作危害分析(JHA)+评价记录

(记录受控号)风险点:机加工车间岗位:机加工作业活动:№:

分析人:日期:审核人:日期:审定人:日期:

注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.现有管控措施结合企业实际情况按五种措施分类填写,内容必须详细和具体。

4.可能发生的事故类型应结合工贸行业特点依据GB6441填写,包括物体打击、车辆伤害、机械伤

害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息,以及其它伤害等;

5.评价级别是运用风险评价方法确定的风险等级。

6.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

7.管控层级是指根据企业机构设置情况确定的管控层级,一般分为公司(厂)级、部室(车间级)、班组和岗位级。

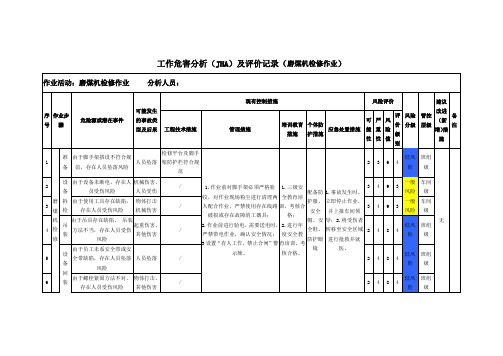

工作危害分析(JHA)及评价记录(磨煤机检修作业)

4

吊装

由于吊具存在缺陷、 吊装方法不当,存在人员受伤风险

起重伤害、其他伤害

/

2

4

8

4

低风险

班组级

5

设备回装

由于员工未系安全带或安全带缺陷,存在人员坠落风险

人员坠落

/

2

4

8

4

低风险

班组级

6

由于螺栓紧固方法不对,存在人员受伤风险

物体打击、其他伤害

/

2

4

8

4

低风险

班组级

7

由于灯光、照明不良,存在人员受伤风险

人员受伤、其他伤害

/

2

4

8

4

低风险

班组级

8

停止

由于人员失误踩空,存在人员坠落风险

人员坠落

/

2

3

6

4

低风险

班组级

配备防护服、安全帽、安全鞋、防护眼镜

1.事故发生时,立即停止作业,并上报车间领导;2.将受伤者转移至安全区域进行抢救并就医。

2

3

6

4

低风险

班组级

无

2

设备拆检

由于设备未断电,存在人员受伤风险

机械伤害、人员受伤

/

3

4

9

3

一般风险

车间级

3

由于使用工具存在缺陷,存在人员受伤风险

物体打击

机械伤害

/

3

9

3

一般风险

人员坠落

检修平台及脚手架防护栏符合规范

1.作业前对脚手架必须严格验收,对作业现场粉尘进行清理两人配合作业,严禁使用存在线路破损或存在故障的工器具;

2.作业前进行验电,需要送电时,严禁带电作业,确认安全情况;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作危害分析(JHA)+评价记录

(记录受控号)风险点:机加工车间岗位:机加工作业活动:№:

分析人:日期:审核人:日期:审定人:日期:

注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.现有管控措施结合企业实际情况按五种措施分类填写,内容必须详细和具体。

4.可能发生的事故类型应结合工贸行业特点依据GB6441填写,包括物体打击、车辆伤害、机械伤

害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息,以及其它伤害等;

5.评价级别是运用风险评价方法确定的风险等级。

6.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

7.管控层级是指根据企业机构设置情况确定的管控层级,一般分为公司(厂)级、部室(车间级)、班组和岗位级。