模具导向机构设计

第6章 合模导向机构

25

有两种形式:

1、一种是两锥面之间有间隙,将淬火零件装于 模具上,使之和锥面配合,以制止偏移。

26

2、另一种形式是两锥面配合,这时两锥面都要 淬火处理,角度150—200,高为15mm以上

27

对于矩形型腔,可以采用锥面定位,在型腔四 周利用几条凸起来的斜边定位。

28

29

30

31

32

33

第六章 合模导向机构

第一节 第二节

导柱导向机构 锥面定位机构

1

合模导向 机构

推出 机构

2

导向机构作用

1、导向作用 动定模合模时,首先导向机构接触,引导 动定模正确闭合,避免凸模或型芯先进入型腔, 以保证不损坏成型零件。 2、定位作用 为避免模具装配时方位搞错而损坏模具, 并且在模具闭合后使型腔保持正确的形状,不 至于因位置的偏移而引起塑件壁厚不均。

各带锥面的导向定位机构与导柱导套联合使用,对 于圆形型腔有两种对合设计方案 。

24

对于方形(或矩形)

型腔的锥面对合,可以将 型腔模板的锥面与型腔设 计成一个整体,型芯一侧 的锥面可设计成独立件淬 火镶拼到型芯模板上,这 样的结构加工简单,也容 易对塑件壁厚进行调整 (通过对镶件锥面调整), 磨损后镶件又便于更换。

③材料 导套用与导柱相同的材料 或铜合金等耐磨材 料制造,但其硬度应该低于导柱硬度,这样可以 改善摩擦,以防止导柱或导套拉毛。

17

④固定形式

18

பைடு நூலகம்

3.导柱与导套的配合

19

4、导柱与导套的布置

常见导柱有2根—4根,布置原则是:

必须保证动定模只能按一个方向合模,不要在装配或合 模时,因为方位搞错使模具损坏。

注塑模具结构及设计-5(导向_定位_顶出_复位)

3,导柱的端部通常设计成锥形或半球形,以便导柱顺利进入导向孔。

导柱的端部分别为锥形,半球形,R角,斜角

4,导柱与导向孔通常采用间隙配合,导柱与安装孔通常采用过渡配合。

5,导柱的固定形式 普通导柱的固定形式:

推板导柱的两端都要固定,这样才能 更好的起导向作用。

挂台固定 (通孔)

螺钉固定(盲孔) 导柱配合面研伤更换 时可避免损坏固定孔

定位: 1,在模架上通常增加一些精定位来帮助动, 定模之间更准确的定位。这些精定位的位置 选择要注意关于中心对称,以使受力平衡。 定模 动模

右边为常用的几种 精定位形式(圆锥 面定位型,侧面安 装无锥度型,嵌入 安装锥面定位型)

2,在动,定模芯之间,为了达到更好的定位效果,防止动,定模芯之 间错位,需要增设定位。 动模定位 定模定位

定位到型腔边的距离不 等可能定位效果不理想

4,侧向受力不均匀的 塑件对模具往往有较 大的侧向力,该压力 可能引起型芯和型腔 的偏移,如果传递到 导柱上,将使导柱发 生卡住或损坏的现象, 需要采用定位的形式。

5,有些分型面坡 度过大,合模时受 力不平衡,为了抵 消这些不平衡力, 防止动,定模之间 错位,要设置定位。

动,定模合在一起

定位需带有斜度,合上之后没有间隙

动定模错位导致壁厚不均匀 3,对于成型大型深腔, 高精度或薄壁制品的模具, 型腔可能因为受到大的侧 向压力而向外变形,为消 除动定模之间的断差确保 壁厚均匀需要设置定位。

定 模 涨 开 导 致 动 定 模 之 间 断 差

大型腔或要求壁厚均匀的薄壁塑件的分型面上设置的 定位要随着型腔的外形走

推管顶出后

推管与推管芯的通常固定形式:

3,推块

推块可以有效的增加顶出面积

模具支承零部件、定模动模座板、导向机构的设计

3.导套的结构形式

教材P176图7.16

第四节 合模导向机构的设计

3.导柱与导套的配用

第四节 合模导向机构的设计

4.导柱、导套的固定

a)、b)、c)为直导套,结构简单,制造方便,用于小型的简单 模具; d)为带头导套,结构复杂,用于精度较高的大型模具。

导柱、导套的尺寸可参照国标选取。

两锥面之间镶上 经淬火的零件

两锥面直接配合

第四节 合模导向机构的设计

3.锥面定位机构的锥面开设方向

见教材P178图7.20

4.合模销定位

对具有垂直分型面的模具, 为了保证模套中的对拼凹模相 对位置准确,常采用合模销, 其尺寸可参照国标。

第七章 结构零部件的设计

第二节 支承零部件的设计

用来防止成型零部件及各部分机构在成型压力作用下发生变 形超差现象的零部件。如支承板、支撑块、支承柱等。

一、支承板设计

垫在动模板或动模固定板背面, 又称动模垫板。 作用:(1)承受一定的成型压力,以防止型腔底部产生 过大的挠曲变形(教材P170图7.7);

第七章 结构零部件的设计

第四节 合模导向机构的设计 概述:

定义:保证动模、定模合模时正确定位与导向的零件。

导向机构作用: 定位(模具闭合时、模具装配时) 导向 承受一定的侧压力(有时还需增 设锥面定位机构) 导向机构的形式:导柱导向

锥面定位

第四节 合模导向机构的设计

一、导柱导向机构的设计 1.导向机构设计原则

第七章 结构零部件的设计

第三节 定模座板、动模座板的设计

作用:是模具的基座,起支承与连接作用。 动模座板固定在注射机移动工作台上; 定模座板固定在注射机固定工作台上。

塑料模具成型第六章 合模导向机构

第六章合模导向机构第一节概述第二节导柱导向机构第三节锥面定位机构第一节概述注塑模具的型腔由动模和定模共同构成,为保持塑件形状尺寸的一致性,必须保证动定模能顺利开合且每次开合模后型腔形状和尺寸能准确重现。

为此,注射模具上通常设置具有一定精度的、引导动模和定模按设定方向平稳开合并使之相互定位的机构。

这类机构称为合模导向定位机构。

1、定位作用为避免模具装配时方位搞错而损坏模具,并且在模具闭合后使型腔保持正确的形状,不至于因位置的偏移而引起塑件壁厚不均。

2、导向作用动定模合模时,首先导向机构接触,引导动定模正确闭合,避免凸模或型芯先进入型腔,以保证不损坏成型零件。

3、承受一定的侧压力塑料注入型腔过程中,会产生单向侧压力,或由于注射机精度的限制,使导柱在工作中承受一定的侧压力。

当侧压力很大时,不能单靠导柱来承担,需要增设锥面定位装置一. 合模导向定位机构的功能作用二.导向定位机构类型及应用注射模常用合模导向定位机构主要有以下几种类型:①导柱导向定位机构:具有良好的导向作用、一定的定位精度和承载能力,磨损后容易更换修复,是最常用的合模导向定位方式。

但靠导向零件间动配合定位,定位精度有限。

承载能力受导柱抗弯强度限制。

②锥面定位机构:斜面无间隙定位,定位精度高。

常与导柱导向机构并用,以提高模具定位精度。

主要用于动模、定模之间需要精确定位的场合。

例如,注射成形要求壁厚均匀的薄壁制品的模具;塑件同轴度要求高,而且其型腔分别设在动模和定模上的模具等。

斜面无间隙定位,还同时具有增强模具刚度的效果,承载能力较强。

但无导向作用,单独使用仅限于无须导向的浅腔模。

③平面定位机构:高精度间隙配合定位,定位精度高。

定位件置于模外,可节省模板空间,便于冷却水孔、推杆孔等其它结构在模板上的布置。

其它特点及用途与锥面定位机构基本相同。

第二节导柱导向机构设计导柱导向定位机构由分属于动、定模的导柱和导套(或导向孔)配合而成。

(参见图3-6-4)。

塑料模具设计第七周 第一讲(第四章)

第七周第一讲目的和要求:了解注射模具导向机构设计(导柱导向机构、锥面和合模销精定位装置),初步了解脱模机构设计的内容(方式、原则),脱模力的计算,一次脱模机构。

重点难点:导柱导向机构、锥面和合模销精定位装置、一次脱模机构类型4.8 注射模具导向机构设计—每套塑料模具必备。

注射模具导向机构的作用:(1)在模具工作时,导向机构可以维持动模与定模的正确合模然后保持其型腔的正确形状;(2)导向机构可以引导动模按顺序合模,防止型芯在合模过程中损坏,并能承受一定的侧向力;(3)对于三板式结构的模具(双分型面注射模),导柱可承受卸料板和定模型腔板(点浇口的浇口板)的重载荷作用;(4)对于大型模具的脱模机构,或脱模机构中有细长推杆或推管时,导向机构可以保持其机构运动的灵活平稳。

4.8.1导柱导向机构导柱导向是指导柱与导套采用间隙配合,使导套在导柱上滑动,配合间隙有一定级别,主要零件有导柱和导套。

1. 导柱如图4-127所示,导柱主要有两种结构形式,一种是带头直通式导柱,用于简单小型模具。

小批量生产时,一般不需要导套,导柱直接与模板导向套配合;而在大多数情况下,导柱需要与导套配合。

另一种是有肩导柱,用于大型模具。

所有的导柱都必须具有足够的抗弯强度,且表面要耐磨,心部要坚韧,因此导柱材料多采用低碳钢渗碳淬火,或用碳素工具钢淬火处理,硬度大。

另外导柱的端部常设计成锥形或半球形,便于导柱顺利进入导套。

2. 导套导套的几种结构形式如图4-128所示,其中有直导套、I型带头导套和II型带头导套。

为使导柱进入导套比较顺利,在导套的前端倒一圆角。

导向孔最好打通,否则导柱进入未打通的导柱孔时,孔内气体无法逸出,产生反压力,给导柱的进入造成阻力。

当结构需要开不通孔时,就要在不通孔的侧面增加通气孔,或在导柱的侧壁磨出排气槽。

导套可用淬火钢或铜等耐磨材料制造,但其硬度应低于导柱硬度,这样可以改善摩擦,防止导柱或导套被拉毛。

导柱、导套的相关结构形式和尺寸,可由设计模具时选定的标准模架对应的导柱、导套结构形式和尺寸决定。

导向机构设计

1.2 锥面定位机构 1.锥面定位 ✓图3.116为圆锥面定位机构模具,常用于圆

筒类塑件。

图3.116 圆锥面定位机 构模具

图3.117 为斜面镶条定位机构

2.合模销定位 ✓在垂直的分型面中,为保证锥模套中的对

拼凹模相对位置准确,常采用两个合模销 定位。 ✓如图3.118

图3.118 合模销定位示例

塑料成型工艺与模具设计

塑料成型工艺与模具设计

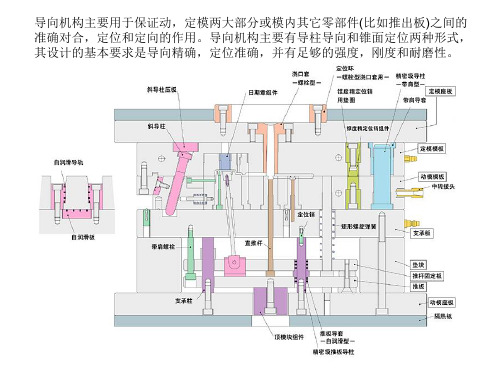

➢导向机构是保证动定模或上下模合模时, 正确定位和导向的零件,起导向、定位以 及承受一定侧压力的作用。

➢导向机构主要有导柱导向和锥面定位两种 形式。通常采用导柱导向定位 导柱导向机构

1.1

1 导柱、导套的结构形式 (1

导柱的典型结构如图3.112所示。图 3.112(a)为带头导柱;图3.112(b)是带肩 导柱的两种形式,其结构较为复杂,用于 精度要求高、生产批量大的模具,一般与 导套配合使用。

图3.114 导柱的布置形式

图3.115 导套的固定形式

➢导柱导向部分的配合精度一般为H7/f7或 H8/f7,导柱固定部分与模板之间的配合精 度一般为H7/m6或H7/k6,导套与模板的 配合精度为H7/m6或H7/k6。为了增加导 套镶入的牢固性,防止开模时导套被拉出 来,可采用图3.116所示的固定方法。

图3.112 导柱机构

(2

导套的典型结构如图3.113所示。图 3.113(a)为直导套,用于简单模具或导套 后面没有垫板的场合;图3.113(b)为带头 导套,结构复杂,用于精度较高的大型模 具。

图3.113 导套结构

2 ➢导柱导向部分的长度应比型芯端面高出8~

注塑模具的导向与定位系统

1.导柱

导柱设计

• 导柱设计要点如下: • (1)导柱的直径视模具大小而定,但必须具有足够的抗弯强度,且表面要耐

磨,芯部要坚韧。 • (2)导柱的长度通常应高出凸模端面6-8mm(如图8-3),以免在导柱未导

正时凸模先进入型腔与其碰撞而损坏。 • (3)导柱的端面常设计成锥型或半球形,便于导柱顺利地进入导向孔。 • (4)导柱的配合精度。导柱和导向孔通常采用间隙配合,而与安装孔采用过

注塑模具的导向与 定位系统

导向定位系统的设计

• 1.概述 • 1)含义 • 注塑零(部)件按照既定的轨迹运动的结构,叫

模具的导向系统。 • 注塑模具中,保证动、定模之间及各活动零件之

间相对位置精度,防止模具在生产过程中变形错 位的结构叫做模具的定位系统。 • 2)作用 • 导向/定位:合模 • 承受侧向力:注射压力 • 承受一定的荷载:模板的重量

渡配合,配合部分粗糙度为R=0.8 UM。同时要注意,要采用适当的固定方式 防止导柱从安装孔中脱出, • (如图8-1)。 • (5)导柱直径尺寸按模具模板外形尺寸而定,见(表8-1)

导套和导向孔

• (1) 无导套的导向孔,直接开在模板上, 模板较厚时,导向孔必须做成盲孔,侧壁 增加排气孔。

• (2) 导套 有套筒式`台阶式`凸台式 • (3) 为了导柱顺利进入导套孔,在导套

定位系统的设计

• (1)作用 • 主要是保证凹凸模在合模时精确定位 • 分担导柱所承受的侧面压力 • 当模具不设置定位系统时,导柱导套就兼起定

位机构的作用 • 使用场合 • 精密模具 • 深腔模具 • 大型模具 • 一般模具仅用导柱导套定位机构即可

导向机构设计

• 导向机构主要用于保证动模和定模两大部 分或模内其他零部件之间准确对合,起定 位和定向作用。

模具设计书毕业设计范文

模具设计书毕业设计范文一、引言。

大家好!今天我要和你们分享我的模具设计书毕业设计。

这就像是一场充满挑战与惊喜的冒险,在这个过程中,我从一个对模具设计只有模糊概念的小白,逐渐成长为能够设计出一个完整模具的“小能手”(自夸一下啦)。

二、产品分析。

# (一)产品简介。

我选择设计模具的产品是一个超酷的小塑料玩具——一个可以变形的小机器人。

这个小机器人不仅造型独特,而且有很多复杂的结构,就像一个小小的机械迷宫。

它有可活动的四肢、可以旋转的头部,还有一个可以打开的小胸膛(里面可能藏着拯救世界的秘密武器哦,哈哈)。

# (二)产品的功能和要求。

1. 功能。

这个小机器人的功能可多啦。

它可以从一个站立的人形状态变形为一辆超级酷的小汽车。

在人形状态下,它的四肢可以灵活摆动,做出各种帅气的动作,就像在打怪兽一样。

变成汽车后,它还能在想象中的马路上风驰电掣。

这就要求我们的模具能够精确地制造出每个零件,保证这些功能都能完美实现。

2. 要求。

精度要求高得吓人。

因为每个零件之间的配合都要非常紧密,如果精度不够,小机器人可能就会变成一个“残疾”机器人,要么胳膊掉了,要么脑袋转不动了。

表面质量也要好。

毕竟这是一个玩具,要光滑、漂亮,不能有毛刺或者瑕疵,不然小朋友们摸起来可能会扎手,那就不招人喜欢了。

三、模具设计方案。

# (一)模具类型的选择。

经过深思熟虑(其实就是在图书馆翻了好多资料,还请教了老师之后),我决定采用注塑模具。

为什么呢?因为注塑模具可以高效地生产出我们需要的小机器人零件。

就像做小饼干一样,把塑料原料像面团一样注入模具里,然后就可以快速地得到我们想要的形状。

而且注塑模具还可以很好地保证产品的精度和质量,这对于我们这个复杂的小机器人来说是非常重要的。

# (二)分型面的确定。

分型面就像是模具的“分界线”,确定这个可费了我不少脑细胞。

我得考虑小机器人的外形、结构以及脱模的方便性。

我把分型面定在了小机器人身体的中间部分。

这样做的好处是,在脱模的时候,小机器人的上下部分可以很容易地分开,就像把一个汉堡包从中间切开一样简单。