板式换热器流程组合的选择与设计

板式换热器流程的选择方法与标准

板式换热器流程的选择方法与标准

1、一般情况下,在选择流程时,尽可能采用单程(全并联),使设备在使用时拆卸维修都比较方便。

若要采用多流程,各流程中通常安排相同的流道数。

2、对于板型对称、冷热介质流量相当的情况,宜采用等程布置,使介质流向为全逆流,获得最大的平均温差。

3、当板间流速一定时,流道数的多少取决于流量的大小。

4、当两侧不等程时,逆流和顺流会交替出现。

5、两侧流量相差较大时,流量小的一侧应采用多程布置,以提高流速,增强换热效果。

6、流道数的确定受板间流速的影响,而板间流速的选取有一定的范围,同时还受到允许压降的制约。

板式热交换器的选型介绍

板式热交换器的选型介绍一、板换选型计算的影响因素在板换的选型计算中,应向厂家提供如下参数:换热量、介质名称、冷热介质进出口温度、压力等参数,特殊介质还需要提供密度、比热容、粘度、导热系数等参数。

其中压力降直接影响到板式换热器的大小,如果有较大的允许压力降,则可能减少换热器的成本,但会损失泵的功率,增加运行费用。

在水-水换热情况下,允许压力降一般在20∽100KPa是可以接受的。

所以板式换热器选型必须兼顾传热和压降。

二、板式换热器的板型选择1、对流量大允许压降小的情况,应选用阻力小的板型。

反之选用阻力大的板型;2、根据流体压力和温度的情况,确定选择可拆卸式还是全焊式;3、确定板型时不易选择单板面积太小的板片,以免板片数量过多,板间流速偏小,传热系数过低,对较大的换热器更应注意这个问题。

三、板式换热器流程和流道的选择常见的板式换热器通道有以下五种形式: 全为H通道、全为M 通道、全为L通道、H通道与M通道组合、M通道与L通道组合,后两种通道形式的热工计算称为热混计算。

流程指板式换热器内一种介质同一流动方向的一组并联流道,而流道指板式换热器内,相邻两板片组成的介质流动通道。

一般情况下,将若干个流道按并联或串联的方式连接起来,以形成冷、热介质通道的不同组合。

流程组合形式应根据换热和流体阻力计算,在满足工艺条件要求下确定。

尽量使冷、热水流道内的对流换热系数相等或接近,从而得到较佳的传热效果。

因为在传热表面两侧对流换热系统相等或接近时传热系统获得较大值。

虽然板式换热器各板间流速不等,但在换热和流体阻力计算时,仍以平均流速进行计算。

由于“U”形单流程的接管都固定在压紧板上,拆装方便。

板式换热器的压降校核实验,在板式换热器的设计选型时,一般对压降有一定的要求,所以应对其进行校核。

如果校核压降超过允许压降,需要重新进行设计选型计算,直到满足工艺要求为止。

四、选型计算公式(1)热负荷计算公式:Q=qv1p1Cp1(T1−T2)/3.6=qv2p2CP2(t2−t1)/3.6Q 为热负荷;qv1为热介质流量; qv2为冷介质流量;p1为热介质密度;p2为冷介质密度;CP1为热介质比热容;CP2为冷介质比热容;T1为热介质进口温度;T2为热介质出口温度;t1为冷介质进口温度;t2为冷介质出口温度。

板式换热器选型及计算方法

板式换热器选型与计算方法板式换热器的选型与计算方法板式换热器的计算方法板式换热器的计算是一个比拟复杂的过程,目前比拟流行的方法是对数平均温差法和NTU法。

在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。

目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。

以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准那么关联式为根底的设计计算方法。

以下五个参数在板式换热器的选型计算中是必须的:总传热量(单位:kW).一次侧、二次侧的进出口温度一次侧、二次侧的允许压力降最高工作温度最大工作压力如果传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。

温度T1 = 热侧进口温度T2 = 热侧出口温度t1 = 冷侧进口温度t2= 冷侧出口温度热负荷热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:〔热流体放出的热流量〕=〔冷流体吸收的热流量〕在进展热衡算时,对有、无相变化的传热过程其表达式又有所区别。

〔1〕无相变化传热过程式中Q----冷流体吸收或热流体放出的热流量,W;mh,mc-----热、冷流体的质量流量,kg/s;Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K);T1,t1 ------热、冷流体的进口温度,K;T2,t2------热、冷流体的出口温度,K。

〔2〕有相变化传热过程两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:一侧有相变化两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程式中r,r1,r2--------物流相变热,J/kg;D,D1,D2--------相变物流量,kg/s。

对于过冷或过热物流发生相变时的热流量衡算,那么应按以上方法分段进展加和计算。

板式换热器的流程组合

板式换热器的流程组合The design and operation of plate heat exchangers play a crucial role in various industries where heat transfer is required. Plate heat exchangers are widely used in heating, ventilation, air conditioning, refrigeration, power generation, chemical processing, and other applications. This technology offers several advantages, including high heat transfer efficiency, compact size, and ease of maintenance. In this discussion, we will explore the process combination of plate heat exchangers from multiple perspectives.Firstly, let's consider the design aspects of plate heat exchangers. The process combination involves selecting the appropriate plate heat exchanger design based on the specific requirements of the application. Factors such as the desired heat transfer rate, temperature range, fluid properties, and pressure drop limitations need to be considered. The choice of plate material, plate thickness, and plate pattern are critical design considerations. Forinstance, in applications involving corrosive fluids, corrosion-resistant materials like stainless steel or titanium may be used. The plate pattern, such as the herringbone or chevron pattern, influences the heat transfer efficiency and pressure drop characteristics.Secondly, the flow arrangement within the plate heat exchanger is crucial. There are two primary flow arrangements: parallel flow and counterflow. In parallel flow, the hot and cold fluids enter the heat exchanger at the same end and flow in the same direction. This arrangement is suitable for applications where a large temperature difference between the fluids is required. Counterflow, on the other hand, involves the hot and cold fluids entering the heat exchanger at opposite ends and flowing in opposite directions. This arrangement offers higher heat transfer efficiency compared to parallel flow.Thirdly, the plate heat exchanger's operation involves the flow rate and flow control of the fluids. Proper flow rate control is essential to optimize heat transfer and prevent fouling or scaling on the plate surfaces. This canbe achieved through the use of flow control valves, pumps, and pressure gauges. Additionally, the flow distribution among the plates needs to be uniform to ensure efficient heat transfer across the entire surface area. Uneven flow distribution can lead to hotspots or reduced heat transfer performance.Moreover, maintenance and cleaning are critical aspects of plate heat exchanger operation. Regular inspection and cleaning of the plates are necessary to remove any fouling or scaling that may reduce heat transfer efficiency. Fouling can occur due to the deposition of solids, biological growth, or chemical reactions. Various cleaning methods, such as chemical cleaning, mechanical brushing, or high-pressure water jetting, can be employed to restore the heat exchanger's performance. Proper maintenance practices help prolong the heat exchanger's lifespan and ensure optimal operation.Additionally, energy efficiency is a significant consideration in plate heat exchanger applications. The heat exchanger's thermal performance can be enhancedthrough the use of advanced plate designs, such as corrugated plates or enhanced surface geometries. These designs increase the heat transfer area and turbulence, resulting in improved heat transfer coefficients. Furthermore, incorporating heat recovery systems can significantly enhance energy efficiency. By utilizing the waste heat from one process stream to heat another, the overall energy consumption can be reduced, leading to cost savings and environmental benefits.In conclusion, the process combination of plate heat exchangers involves careful design considerations, flow arrangement selection, flow rate control, maintenance practices, and energy efficiency optimization. These factors collectively contribute to the efficient and reliable operation of plate heat exchangers in various industrial applications. By understanding and implementing these considerations, engineers can ensure optimal heat transfer performance, reduced energy consumption, and extended equipment lifespan.。

空气能板式换热器生产流程

空气能板式换热器生产流程

空气能板式换热器的生产流程主要包括以下几个步骤:

1. 设计阶段:根据客户的要求和应用场景,设计合适的板式气气换热器。

设计需要考虑到换热器的材料、结构、工作条件等因素,并确保满足国家相关标准和规范。

2. 材料采购:采购合适的材料,包括板材、密封材料、支撑架等。

材料需要符合国家相关标准和质量要求,确保产品的可靠性和安全性。

3. 制造板片:板式气气换热器的核心部件是板片。

板片的制造需要采用先进的工艺和技术,确保板片的质量和性能。

4. 组装和焊接:将板片和其他部件组装在一起,并进行焊接。

组装需要严格按照设计要求进行,确保产品的结构紧密、焊接牢固。

5. 清洗和测试:清洗板片和其他部件,确保无尘无杂质,并进行压力测试,确保产品的质量和安全性。

6. 包装和运输:将产品进行包装,并选择合适的运输方式进行运输。

包装需要确保产品的完好无损,运输需要确保产品的及时到达。

在整个生产流程中,每个步骤都需要严格的质量控制和检验,确保产品的质量和性能符合客户的要求和国家相关标准。

同时,生产过程中还需要注重环境保护和安全生产,确保企业的可持续发展和员工的健康安全。

除了上述流程外,空气能板式换热器的生产还需要考虑生产设备的选择和维护、生产工艺的优化和改进、生产人员的培训和管理等方面。

只有全面考虑并做好每一个环节的工作,才能生产出高质量、高性能的空气能板式换热器产品。

1。

板换选型设计原则及方法

选型设计原则及方法1、板式换热器选型设计原则为某一工艺过程选型设计板式换热器时,要考虑其设计压力、设计温度、介质特性和经济性等因素。

(1)单板面积的选择单板面积过小、则板片数目多,占地面积大,阻力降减少;反之,单板面积过大,则板片数目少,占地面积小,阻力降增大,但是难以保证适当的板间流速。

因此,一般单板面积可按角孔流速为6m/s左右考虑。

(2)板间流速的选取流体在板间的流速,影响换热性能和压力降。

流速高,换热系数高,阻力降也增大;反之,则相反。

一般取板间流速为0.2-0.8m/s,且尽量使两种流体板间速度一致。

流速小于0.2m/s时,流体达不到揣流状态,且会形成较大的死角区;流速过高会导致阻力降剧增,气体板间流速一般不大于10m/s。

(3)流程的确定两侧流体的流量大致一致时,应尽量按等程布置;当两侧流体的流量相差较大时,则流量小的一侧按多流程布置或采用不等截面通道的板式换热器。

另外,当某一介质的温升或温降幅度较大时,也可采用多流程。

有相变发生的一侧一般均为单流程,且接口方式为上进下出。

在多程换热器中,一般对同一流体在各流程中应采用的流道数。

换热器压降修正系数,单流程时取1.2~1.4,2~3流程取1.8~2.0,4~5流道取2.6~2.8。

(4)流向的选取单相换热时,逆流具有最大的平均温差,一般在板式换热器的设计中要尽可能把流体布置为逆流。

两侧流体为等流程时,为逆流;当两侧流体为不等流程时,顺流与逆流交替出现,平均温差要小于纯逆流时。

2、板式换热器的选型计算方法:(1)换热器选型计算公式:Q=K·F·△tm式中:Q——热流量(W)△tm——对数平均温差(℃)F——传热面积(m2)板式换热器在实际运行中,由于污垢、水流不均等情况影响,需在上式中引入修正系数ß(一般取0.7~0.9),因此,实际使用时,上式为:Q=ß·K·F·△t(2)估算法可按下面估算:当板间流速为0.3~0.7m/s时水(汽)——水K=3000~7000;水(汽)——油K=400~1000油——油K=175~400补充一点,供各位讨论:(1)单板面积的选择一般板式换热器选择首先是按流速确定角孔直径,角孔处流速一般控制在6m/s,当板片角孔确定后,板片的系列就能确定了。

板式换热器设计选型计算方法和步骤

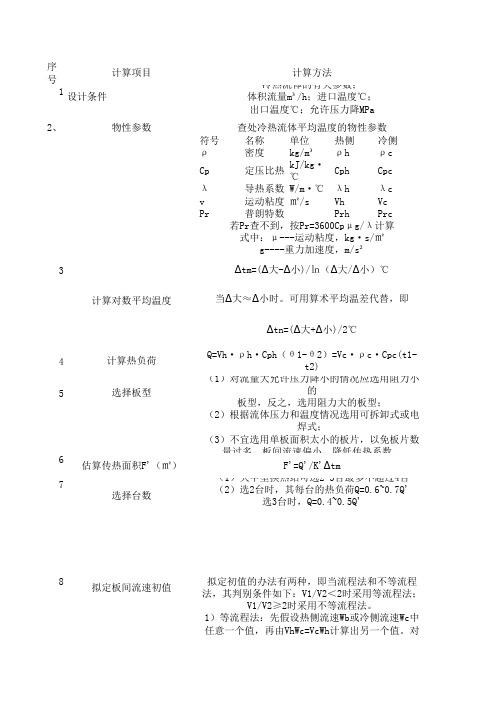

序号12、符号名称单位热侧冷侧ρ密度kg/m³ρh ρcCp 定压比热kJ/kg·℃Cph Cpcλ导热系数W/m·℃λh λc v 运动粘度㎡/s Vh Vc Pr 普朗特数Prh Prc345678拟定初值的办法有两种,即当流程法和不等流程法,其判别条件如下:V1/V2<2时采用等流程法;V1/V2≥2时采用不等流程法。

1)等流程法:先假设热侧流速Wb或冷侧流速Wc中任意一个值,再由VhWc=VcWh计算出另一个值。

对水--水换热介质,一般W取0.2~0.6m/s2)不等流程法:设Z=V1/V2≥2,先假定Wh和Wc中的任一个值,再按一下二式中的一个计算出另一个值WcVh=ZVcWh(当Vh>Vc时)ZWcVh=VcWh(当Vh<Vc时)计算对数平均温度(1)对流量大允许压力降小的情况应选用阻力小的板型,反之,选用阻力大的板型;(2)根据流体压力和温度情况选用可拆卸式或电焊式;(3)不宜选用单板面积太小的板片,以免板片数量过多,板间流速偏小,降低传热系数。

估算传热面积F'(㎡)F'=Q'/K'∆tm选择板型选择台数(1)大中型换热站可选2~3台最多不超过4台(2)选2台时,其每台的热负荷Q=0.6~0.7Q'选3台时,Q=0.4~0.5Q'拟定板间流速初值式中:μ---运动粘度,kg·s/㎡g----重力加速度,m/s²∆tm=(∆大-∆小)/㏑(∆大/∆小)℃当∆大≈∆小时。

可用算术平均温差代替,即∆tn=(∆大+∆小)/2℃计算热负荷Q=Vh·ρh·Cph(θ1-θ2)=Vc·ρc·Cpc(t1-t2)计算项目计算方法物性参数查处冷热流体平均温度的物性参数若Pr查不到,按Pr=3600Cpμg/λ计算设计条件冷热流体的有关参数;体积流量m³/h;进口温度℃;出口温度℃;允许压力降MPa9 10 11 1213 14 1516 17计算实际换热面积F(㎡)F=(2N·n-1)f计算冷热侧压降∆P'c,∆P'h∆P=EuρW2Nx10-6,MPaEu=bRe d考虑积垢对阻力的影响,乘以1.2系数则:∆Pc=1.2∆Pc'∆Ph=1.2∆Ph'计算传热系数K K=(1/αc+1/αh+Rρ+R fc+R fh)-1计算冷热介质的单程流道数n=V/3600SW计算流程数N N=(Fm/f-1)/2n法,其判别条件如下:V1/V2<2时采用等流程法;V1/V2≥2时采用不等流程法。

板式换热器设计及其选用

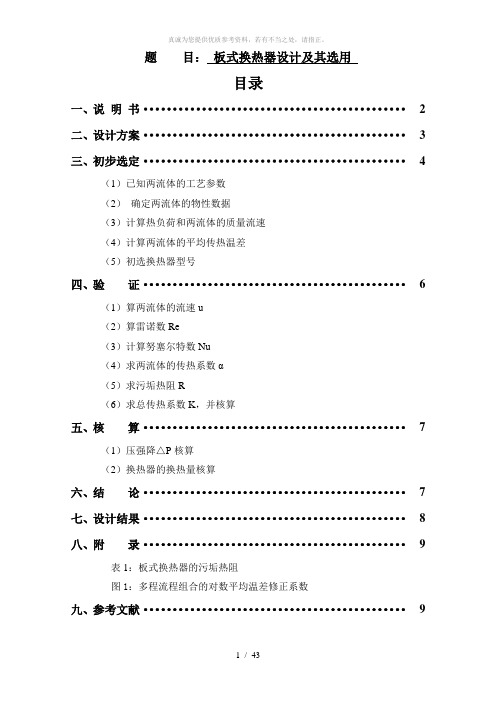

题目:板式换热器设计及其选用目录一、说明书 (2)二、设计方案 (3)三、初步选定 (4)(1)已知两流体的工艺参数(2)确定两流体的物性数据(3)计算热负荷和两流体的质量流速(4)计算两流体的平均传热温差(5)初选换热器型号四、验证 (6)(1)算两流体的流速u(2)算雷诺数Re(3)计算努塞尔特数Nu(4)求两流体的传热系数α(5)求污垢热阻R(6)求总传热系数K,并核算五、核算 (7)(1)压强降△P核算(2)换热器的换热量核算六、结论 (7)七、设计结果 (8)八、附录 (9)表1:板式换热器的污垢热阻图1:多程流程组合的对数平均温差修正系数九、参考文献 (9)一、说明书现有一块建筑用地,建筑面积为12500 m2,采用高温水在板式换热器中加热暖气循环水。

高温水进入板式换热器的温度为100℃,出口的温度为75℃;循环水进入板式换热器的温度为65℃,出口的温度为90℃。

供暖面积热强度为293 kJ/(m2·h)。

要求高温水和循环水经过板式换热器的压强降均不大于100 kPa。

请选择一台型号合适的板式换热器。

(假设板壁热阻和热损失可以忽略)已知的工艺参数:二、设计方案(1) 根据热量平衡的关系,求出未知的换热量和质量流量,同时算出两流体的平均温度差;(2) 参考有关资料、数据,设定总传热系数K,求出换热面积S,根据已知数据初选换热器的型号;(3) 运用有关关联式验证所选换热器是否符合设计要求; (4) 参考有关资料、数据,查出流体的污垢热阻; (5) 根据式⎪⎪⎭⎫ ⎝⎛++++=2211111αλδαR R K O O 求得流体的总传热系数,该值应不小于初设的总传热系数,否则改换其他型号的换热器,由(3)开始重新计算;(6) 如果大于初设值,则再进一步核算两流体的压强降和换热量,是否满足设计要求,否则改换其他型号的换热器,由(3)开始重新计算; (7) 当所选换热器均满足设计要求时,该换热器才是合适的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、对于板型对称、冷热介质流量相当的情况,宜采用等程布置,使介质流向为全逆流,获得最大的平均温差;

2、两侧流量相差较大时,流量小的一侧应采用多程布置,以提高流速,增强换热效果;

3、一般情况下,在选择流程时,尽可能采用单程(全并联),使设备在使用时拆卸维修都比较方便。

若要采用多流程,各流程中通常安排相同的流道数;

4、当两侧不等程时,逆流和顺流会交替出现;

5、流道数的确定受板间流速的影响,而板间流速的选取有一定的范围,同时还受到允许压降的制约;

6、当板间流速一定时,流道数的多少取决于流量的大小。

ARD艾瑞德板式换热器(江阴)有限公司拥有世界上最先进的设计和生产技术以及最全面的换热器专业知识,一直以来ARD艾瑞德板式换热器(江阴)有限公司致力于为全球50多个国家和地区的石油、化工、工业、食品饮料、电力、冶金、造船业、暖通空调等行业的客户提供高品质的板式换热器,目前已有超过50,000台的板式换热器良好地运行于各行业,ARD艾瑞德板式换热器(江阴)有限公司已发展成为可拆式板式换热器领域的全球领导者。

ARD艾瑞德板式换热器(江阴)有限公司同时也是板式换热器配件(换热器板片和换热器密封垫)领域全球排名第一的供应商和维护商。

能够提供世界知名品牌(包括:阿法拉伐/AlfaLaval、斯必克/SPX、安培威/APV、基伊埃/GEA、传特/TRANTER、舒瑞普/SWEP、桑德斯/SONDEX、艾普尔.斯密特/API.Schmidt、日阪/HISAKA、风凯/FUNKE、萨莫威孚

/Thermowave、维卡勃Vicarb、东和恩泰/DONGHWA、艾克森ACCESSEN、MULLER、FISCHER、REHEAT等)的所有型号的板式换热器板片和垫片。

全球约有1/5的板式换热器正在使用ARD 艾瑞德板式换热器(江阴)有限公司提供的换热器配件或接受ARD艾瑞德板式换热器(江阴)有限公司的维护服务(包括定期清洗、维修及更换配件等维护服务)。

无论您身在何处,无论您有什么特殊要求,ARD艾瑞德板式换热器(江阴)有限公司都能为您提供板式换热器领域的系统解决方案。