手机万能充电器结构设计概述

手机万能充电器原理图及分析

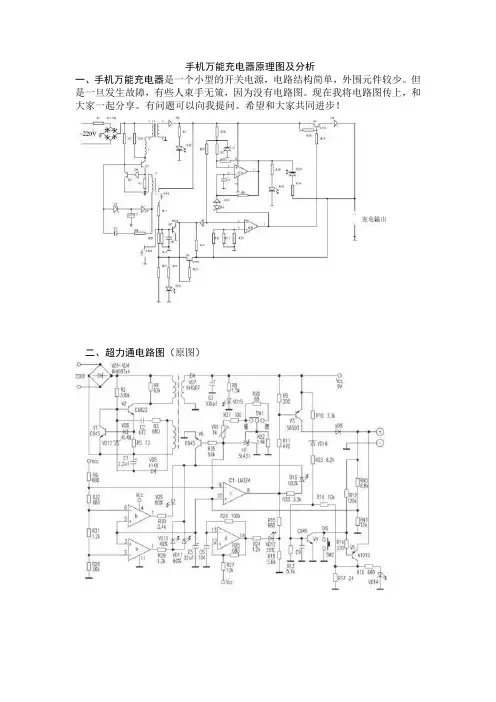

手机万能充电器原理图及分析一、手机万能充电器是一个小型的开关电源,电路结构简单,外围元件较少。

但是一旦发生故障,有些人束手无策,因为没有电路图。

现在我将电路图传上,和大家一起分享。

有问题可以向我提问。

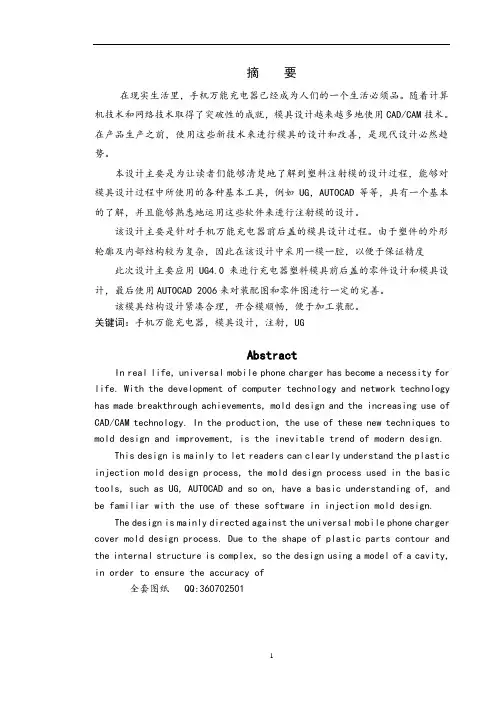

希望和大家共同进步!二、超力通电路图(原图)三、我修改过的图纸(我认为原图可能有错误)四、超力通电路原理该充电器具有镍镉、镍氢、锂离子电池充电转换开关,并具有放电功能。

在150~250V、40mA的交流市电输入时,可输出300±50mA的直流电流。

该充电器采用了RCC型开关电源,即振荡抑制型变换器,它与PWM型开关电源有一定的区别。

PWM型开关电源由独立的取样误差放大器和直流放大器组成脉宽调制系统;而RCC型开关电源只是由稳压器组成电平开关,控制过程为振荡状态和抑制状态。

由于PWM型开关电源中的开关管总是周期性的通断,系统控制只是改变每个周期的脉冲宽度,而RCC型开关电源的控制过程并非线性连续变化,它只有两个状态:当开关电源输出电压超过额定值时,脉冲控制器输出低电平,开关管截止;当开关电源输出电压低于额定值时,脉冲控制器输出高电平,开关管导通。

当负载电流减小时,滤波电容放电时间延长,输出电压不会很快降低,开关管处于截止状态,直到输出电压降低到额定值以下,开关管才会再次导通。

开关管的截止时间取决于负载电流的大小。

开关管的导通/截止由电平开关从输出电压取样进行控制。

因此这种电源也称非周期性开关电源。

220V市电经VD1~VD4桥式整流后在V2的集电极上形成一个300V左右的直流电压。

由V2和开关变压器组成间歇振荡器。

开机后,300V直流电压经过变压器初级加到V2的集电极,同时该电压还经启动电阻R2为V2的基极提供一个偏置电压。

由于正反馈作用,V2 Ic 迅速上升而饱和,在V2进入截止期间,开关变压器次级绕组产生的感应电压使VD7导通,向负载输出一个9V左右的直流电压。

开关变压器的反馈绕组产生的感应脉冲经VD5整流、C1滤波后产生一个与振荡脉冲个数呈正比的直流电压。

手机万能充电器的注塑工艺及模具设计

摘要在现实生活里,手机万能充电器已经成为人们的一个生活必须品。

随着计算机技术和网络技术取得了突破性的成就,模具设计越来越多地使用CAD/CAM技术。

在产品生产之前,使用这些新技术来进行模具的设计和改善,是现代设计必然趋势。

本设计主要是为让读者们能够清楚地了解到塑料注射模的设计过程,能够对模具设计过程中所使用的各种基本工具,例如UG,AUTOCAD等等,具有一个基本的了解,并且能够熟悉地运用这些软件来进行注射模的设计。

该设计主要是针对手机万能充电器前后盖的模具设计过程。

由于塑件的外形轮廓及内部结构较为复杂,因此在该设计中采用一模一腔,以便于保证精度此次设计主要应用UG4.0来进行充电器塑料模具前后盖的零件设计和模具设计,最后使用AUTOCAD 2006来对装配图和零件图进行一定的完善。

该模具结构设计紧凑合理,开合模顺畅,便于加工装配。

关键词:手机万能充电器,模具设计,注射,UGAbstractIn real life, universal mobile phone charger has become a necessity for life. With the development of computer technology and network technology has made breakthrough achievements, mold design and the increasing use ofCAD/CAM technology. In the production, the use of these new techniques to mold design and improvement, is the inevitable trend of modern design.This design is mainly to let readers can clearly understand the plastic injection mold design process, the mold design process used in the basic tools, such as UG, AUTOCAD and so on, have a basic understanding of, and be familiar with the use of these software in injection mold design.The design is mainly directed against the universal mobile phone charger cover mold design process. Due to the shape of plastic parts contour and theinternal structure is complex, so the design using a model of a cavity, in order to ensure the accuracy of全套图纸QQ:360702501This design mainly used UG4.0 to charger plastic mold cover parts design and die design, finally using AUTOCAD 2006for assembly drawing and parts drawing a perfect.The die structure is compact and reasonable design, mold opening and closing is smooth, easy processing and assembly.【Key words】:Universal mobile phone charger; Mold design; Injection mold;UG.1 前言1.1 设计目的与意义随着我国制造业的迅速发展,一些新兴产业业取得了长足的进步。

万能充的设计与制作

万能充的设计与制作万能充是一种常用的充电设备,它能够给不同类型的电子设备充电,例如手机、平板电脑、数码相机等。

在设计和制作万能充时,需要考虑到以下几个因素:兼容性、功率输出、安全性和便携性。

首先,兼容性是设计万能充的关键因素之一、由于现有的电子设备种类繁多,充电接口也不尽相同,所以设计万能充时需要考虑到兼容不同设备的接口。

目前市面上主要有Micro USB、Type-C和Lightning等接口,所以可以在设计中添加不同类型的充电线,以适应不同设备的需求。

其次,功率输出是保证万能充能正常充电的关键因素之一、不同设备的充电功率需求也是不同的,比如智能手机通常需要5V/2A的充电,而平板电脑通常需要5V/4A的充电。

因此,在设计制作万能充时需要能够识别不同设备并自动调节输出功率,以满足设备的正常充电需求。

第三,安全性是设计万能充时必须考虑的重要因素。

使用电子充电设备时,安全问题尤为重要。

为了确保用户的安全使用,万能充应该具备多重保护机制,如过压保护、过流保护、过温保护和短路保护等。

在充电过程中,设备应自动检测和处理异常情况,避免损坏设备或导致安全事故的发生。

最后,便携性也是设计万能充时需要考虑的因素之一、由于人们经常需要在外出时给各种设备充电,因此保持万能充的体积小巧轻便,便于携带非常重要。

可以采用紧凑的设计,并使用轻量化的材料,如铝合金或塑料来制作外壳,以减轻万能充的重量。

在设计万能充的整体架构时,可以采用模块化设计,使得充电线、充电器和充电插孔等组件能够拆卸和更换。

这样,当用户需要更换不同类型的充电线时,可以简单地更换对应的模块,而不用整个更换万能充。

要确保万能充的功能完善和质量可靠,需要进行多次实验和测试。

在制作万能充前,可以进行原型制作和功能测试,以确保充电器能够正常工作,并满足设计要求。

在工艺制作过程中,需要严格按照安全标准和相关规定进行制作,确保产品的质量和安全性。

总之,设计和制作万能充需要兼顾兼容性、功率输出、安全性和便携性等因素。

手机万能充设计报告

手机万能充设计报告1.引言1.1 概述在当今社会,手机已经成为人们生活中不可或缺的重要物品。

随着手机功能的不断增加,充电需求也变得越来越大。

然而,市面上的充电器种类繁多,使用起来存在很多不便之处。

因此,为了解决这一问题,我们设计了手机万能充,它能够满足不同品牌、不同规格手机的充电需求,极大地方便了人们的生活。

本报告将对手机万能充的设计原理、功能和优势进行全面分析,以期为手机充电领域的发展提供新的思路和方向。

1.2 文章结构文章结构部分的内容:本文分为引言、正文和结论三大部分。

引言部分概述了手机万能充设计报告的背景和重要性,介绍了文章结构和目的。

正文部分包括手机万能充的原理、功能和优势,对手机万能充的设计进行了深入的剖析和讨论,展示了技术和功能上的特点和优势。

结论部分总结了手机万能充的设计特点,并展望了未来发展的方向,最后以结束语结束全文。

1.3 目的目的是通过对手机万能充设计的分析和总结,深入了解手机万能充的原理、功能和优势,为手机充电领域的发展提供参考和指导。

同时,通过对未来发展的展望,为手机万能充的进一步改进和创新提供思路和方向。

最终旨在推动手机充电技术的不断进步,为用户提供更便捷、高效、安全的充电体验。

2.正文2.1 手机万能充的原理手机万能充的原理是利用电流的传输和转换技术,将不同的电源接口通过转换器转换成手机充电接口所需的电流和电压,从而实现对手机的快速充电。

手机万能充的原理基于电能转换的物理原理,通过电子元件和电路技术实现对不同电源的适配和充电输出,保障手机充电安全稳定。

手机万能充的原理主要包括电源识别、电压转换、温度控制等技术,通过智能控制电路实现对不同手机的充电需求的识别和满足,确保充电效率和安全性。

通过手机万能充的原理,可以实现对多种类型手机的充电需求,提高用户的充电体验,实现便捷高效的手机充电。

2.2 手机万能充的功能手机万能充具有多种功能,可以满足用户在不同场景下对手机充电的需求。

手机万能充电器电路原理与维修

手机万能充电器电路原理与维修一、手机万能充电器电路原理1.AC-DC变换器:手机万能充电器的输入是交流电,而手机需要的是直流电来进行充电。

因此,充电器需要内置一个AC-DC变换器将交流电转换为直流电。

AC-DC变换器的核心是变压器,通过变压器的转换,将输入电流转换为适合手机充电的直流电压。

2.电源管理芯片:电源管理芯片是手机万能充电器的重要组成部分。

它通过控制电流和电压的大小,使得充电器可以提供适合不同手机充电的电源输出。

电源管理芯片还可以对充电状态进行监控,并保证充电器的稳定性和安全性。

B输出接口:手机万能充电器通常使用USB输出接口,以便与各种手机进行连接。

USB接口可以提供稳定的电力输出,并且具有较强的兼容性,适用于多种手机充电。

二、手机万能充电器的维修方法1.充电器不工作或接触不良:首先,检查充电器是否与电源插座连接良好。

如果电源插座正常,那么可以使用万用表测量充电器的输出电压,看看是否正常。

如果输出电压异常,可能是电源管理芯片损坏,需要更换电源管理芯片。

2.充电器输出电压波动:如果充电器输出电压存在波动,可能是AC-DC变换器的问题。

可以使用电子万用表测量变压器输出端的电压波动情况,如果存在异常,可能是变压器损坏,需要更换变压器。

3.充电器过热:充电器过热可能是因为电源管理芯片负荷过重或者充电器散热不良。

可以检查电源管理芯片的负荷情况,如果过载,可能需要更换功率较大的芯片。

另外,可以在充电器上加装散热片或风扇来增加散热效果。

4.充电器无法适应多品牌手机:有些手机品牌的充电器对电流和电压的要求可能有所不同。

如果手机万能充电器无法适应多品牌手机,可以更换电源管理芯片,选择支持多种输出电压和电流的芯片。

光能手机万能充电器

光能手机万能充电器摘要:此设计是用TMS320F28027的DSP作为主控芯片,制作了一部太阳能充电和和逆变装置。

设计主要采用了DC-DC变换器,推挽变换器,DC-AC变换器,通过算法寻找太阳能电池的最大功率点。

关键词:DSP、充电、buck电路、最大功率点跟踪、登山法、一、引言:能源是为人类的一切活动提供不同种类能量的资源,是人类社会最重要的基础资源之一,可以说是与人类的现在与未来密不可分的一种物质,也因此备受人们关注。

能源按消耗后是否产生污染分为污染型能源(如化石燃料等)与清洁型能源(如水能、风能、太阳能等)。

在和谐社会与可持续发展的理念下,清洁型能源自然成为了当前各界关注的重点。

清洁型能源中的太阳能更是以其覆盖面广,环境限制低,又无需运输等优点而成为人们关注的焦点。

太阳能的开发与利用主要分为热能利用以及光能利用:一方面人们通过利用阳光加热水产生蒸汽等方式以利用其内能,另一方面人们用太阳能电池将太阳能转化为电能来进行利用。

综合比较,因电能更易储存和输送,将太阳能转化为电能更有利于人们对太阳能的综合利用。

因此太阳能电池在近几十年中不仅是人们重点关注的问题,也是科学家最感兴趣的话题之一。

我们这次做的设计主要围绕着太阳能充电展开,通过不同的的最大功率点跟踪算法追踪太阳能电池最大功率点来提高太阳能的能源利用效率,利用太阳能电池给蓄电池充电,再通过蓄电池的降压给手机充电或逆变出交流电作为临时电源。

此设计可以给人们带来很大的便利,不管是居家还是旅行都能充分利用太阳的能量,也能减小因能源问题所带来的负担,具有一定的发展前景。

我们所需要解决的问题包括了太阳能最大功率点的跟踪,DC-DC变换电路和逆变电路。

二、系统方案:本设计使用了TI公司的TMS320F28927的DSP芯片,通过采样和多路输出PWM 波来控制多块充电电路,逆变电路以及太阳能最大功率点的跟踪,充分利用芯片的各个功能。

总体电路有模拟太阳能电池、buck电路、光耦驱动电路、推挽电路、全桥逆变电路、蓄电池和DSP等组成。

手机万能充电电路图

手机万能充电电路图手机万能充电电路图如下:原理离子电池以其体积小、容量大、重量轻、无记忆效应、无污染、电池循环充放电次数多(寿命长)等优点,现已普遍地在手机上使用。

但在实际使用中有不少人会觉得锂离子电池的寿命很短,用不了多久就充不上电了,其实都是因为充电不当造成电池的损坏。

锂离子电池充电条件要求严格,充电控制要求精度高,对过充电的承受能力差,如果用一般的充电器对其充电,必定会因过充电而损坏。

因此,锂离子电池的充电器必须符合锂离子电池的充电特性要求。

锂离子电池的充电过程分两阶段进行,首要用恒流充电到4.2V+0.05V,即转入4.2V±0.05V恒压的第二阶段充电,恒压充电电流会随着时间的推移而逐渐降低,待充电电流降到0.1CmA时,表明电池已充到额定容量的93%或94%,此时即可认为基本充满,如果继续充下去,充电电流会慢慢降低到零,电池完全充满。

恒流充电率为0.1CmA~1.5CmA(CmA:当电池额定容量为1000mAh时,则1.0CmA充电率表示充电电流为1500mA,依此类推)。

标准充电率为0.5CmA,约需2小时可将电池电压(放电到3.0V的电池)充到4.2V,再转入恒压充1小时左右,即可结束充电。

整个充电过程约需3小时,当充电率为1.5CmA时,第一阶段的充电时间只约需1/2小时。

此充电器主要有恒流源、恒压源和电池电压检测控制三部分组成。

元件有:手机充电器电路的工作原理手机充电器电路的工作原理对于市场上到处可见的手机充电器,万能充不断的增多,但质量又不是很高,经常会出现问题,扔了可惜,故教大家几招分析手机充电器原理的分析,希望能给大家修理带来些帮助。

分析一个电源,往往从输入开始着手。

220V交流输入,一端经过一个4007半波整流,另一端经过一个10欧的电阻后,由10uF电容滤波。

这个10欧的电阻用来做保护的,如果后面出现故障等导致过流,那么这个电阻将被烧断,从而避免引起更大的故障。

创新设计题目:三灯手机万能充的工艺设计

创新设计题目:三灯手机万能充的工艺设计一、总原理图及元器件清单1.总原理图1.元件清单序号 名称 型号 规格 位号 数量 l 电解电容 2.2uF C2 1 2 电解电容 220uF/10V C4 1 3 陶瓷电容 102 C3 1 4 陶瓷电容 104 C5、 C6 2 5 二极管 1N4007 D1 1 6 二极管 1N4148 D2、D3 2 7 开关变压器EE10 EE10 1 8 发光二极管3mm 白发红 L2、L3 2 9 发光二极管 3mm 白发黄 L1 1 10 三极管 13001 Q1 1 1 l 1/4W 电阻 8.2 R1 1 12 1/16W 电阻 1M R2 1 l 3 1/16W 电阻 100 R3 1 141/16W 电阻4.7KR41l 5 1/16W电阻 3.3K R5、R7 216 1/16W电阻 6.8K R6 117 1/2W稳压二极管 6.2K Z1 118 集成电路MT3582C DIP封装119 导线连接9*1.3 50mm红色焊接线OUT+、OUT- 220 专用PCB 线路板43×35mm 121 底座:底座壳1、扁插头1、插头簧片2、压簧块1(凸面向下)、2.3*8 螺丝1面板:彩壳1、面罩1、防滑垫2、透明壳1、弹簧1、小孔连接片2、小孔触片2、塑料压片1、2*6 螺丝1、外壳螺丝2二、安装与调试安装:首先对元件进行检测,在知晓其好坏和规格正确后,进行焊接。

焊接应遵循由小到大、由低到高、由上到下、由左到右的顺序。

对于色环电阻应该将有效数字的第一环放在左边(上边)误差环放在右边(下边)。

对于电容应该先安装瓷片电容,后安装电解电容,安装电容应该先安装小体积的电容后安装体积较大的电容。

对于其他元件没有什么先后顺序,但是三极管应该最后安装,因为三极管的焊接温度不能太高,过高的温度会使三极管烧坏,一般是尽量使三极管的管脚留长一些,这样可以使三极管被烧坏的可能性减小。

万能充电器 原理

万能充电器原理

万能充电器是指可以同时充电多种不同类型的设备的一种充电器。

其实现原理主要基于以下两个方面:

1. 电压适配器:万能充电器内部内置一个电路板,可以根据连接设备的需求调整输出电压。

不同品牌和型号的设备可能需要不同的电压输入进行充电,而万能充电器通过自动检测连接设备的电压要求,并相应调整输出电压,从而保证设备可以正常充电。

2. 多接口设计:万能充电器通常配备了多个输出接口,以适应不同类型的设备。

这些接口可以是USB接口、Lightning接口、Micro USB接口等,覆盖了市场上绝大多数的充电设备。

用户

只需选择适合自己设备的接口,将设备连接到万能充电器上即可开始充电。

万能充电器的原理使得用户可以减少携带充电器的数量,方便出门携带以及在家中使用。

它可以在充电宝、墙上插座等输入电源的情况下,同时为手机、平板电脑、蓝牙耳机等多种设备充电,提高了充电效率和便利性。

不过,使用万能充电器时,仍需留意设备的电压和充电接口的匹配,以免对设备造成损坏。

万能充的设计与制作修订稿

万能充的设计与制作 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-目录11课题名称万能充的设计与制作。

2 设计主体要求及内容通信技术的高速发展促使手机种类众多,也导致手机充电器也是多种多样,本设计设计并制作一套手机通用锂电池的充电器。

充电器的简单工作过程如下:交流输入电压经电容降压,二极管整流桥整流后变成直流电,经隔离二极管和滤波电容对手机充电,随着充电时间的增长,电池两端的电压也升高,通过分压器将此电压引入基准电压比较器,其中三个比较器带三个指示灯,分别指示充电的状态,当三个灯全亮时,表示充电已满。

通过以上的工作过程描述结合生活经验设计手机实用充电器电路。

技术要求:能够顺利为锂电池充电,有必要的显示、保护功能,充电电压,充电限制电压。

工作要求:独立设计充电器方案,根据本人的方案,购买所需要的元器件和电路板,独立设计并调试正常,要求总投资不得高于20元。

3 课题分析与方案论证从课题上可以看出设计的主体要求是将市电变换为符合要求的直流电源,整体上应该有降压、整流、滤波、恒压电路。

降压电路可以用最简单的变压器完成,将220V电压变为10V左右的低压,为了让优化波形使其更加稳定可采用滤波电容去除高频干扰。

手机通用的锂电池充电电压为,因此需要设计一个恒压源电路。

充电电流在一定程度上影响了充电的时间,过高的电流会缩短电池的使用寿命,所以我们还需要一个可靠地恒流源来保证充电的时间和手机的使用寿命。

当上述条件都具备时对于不同容量的手机电池充电时间是不一样的,因此需要一个不以时间为参考的充电完成信号,我们可以根据电池两端的电压是否达到标准电压来判断是否充满电。

方案一本方案采用的是现行手机充电器的通用电路,主要是由开关电源和充电电路组成的。

电路图如下。

图原理图制作成功后该充电器能自动识别电池极性,自动调整输出电流使得电池达到最佳充电状态,可保护电池延长电池寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一款手机万能充电器结构设计过程手机充电器开发目录一、方案定向二、基本规格要求书的制作三、ID的确认四、结构建模1.资料的汇总2.构思拆件3.外观件的绘制4.初步拆件5.PCB设计指引制作6.拆件效果图的确认五、结构设计㈠主体:面底壳1.止口线的制作2.螺丝柱的结构3.主扣的分布4.与透明盖装配位置的结构设计5.接触片的避空槽的设计6.与胶垫或海绵垫等装配位置的结构设计B的固定结构8.连接片尾部的避空口设计9.插头安装的设计10.散热窗,贴主标的位置,支撑凸点的设计11.PCBA板的固定结构㈡透明盖1.接触片、连接片的固定结构2.接触片接触头的避空口设计3.与主体装配的常用结构4.压紧电池的装置设计㈢充电器夹紧力产生装置的结构设计㈣其他零配件的设计。

六、结构手板的制作与验证七、结构设计优化八、结构评审九、开模评审十、开模期间的项目跟进十一、报价资料的整理十二、试模与改模十三、试产十四、量产手机充电器简介手机充电器主要按照使用的方式进行分类。

手机充电器大致可以分为座式充电器、旅行充电器和车载充电器。

* 座式充电器。

这类充电器一般多为慢充模式,充电时间较长,大约为4~5小时。

* 旅行充电器。

大多数手机标准配置中只有旅行充电器。

旅行充电器和座式充电器对电池充电的效果是一样的。

这类充电器携带方便,对于经常出外旅行的人来说比较合适,它一般是快速充电方式,充电时间为2~3小时,旅行充电器基本都具有充满自停的功能,对手机不会有任何不良影响。

* 车载充电器。

这类充电器可以方便用户在汽车上为手机充电。

其原理是采用汽车点烟器的电流电压12-24V,经“车充”内部电路进行稳压,整流滤波后,输出合适手机充电所需电压,对电池进行充电。

车载充电器的一端插入点烟器,另一端连接手机,一般充电电流较大,属快速充电,一般充电时间为60-90分钟。

现在在一些大城市的主要商场、饭店、车站出现了一种给手机充电的装置,叫做“街头手机充电器”,这种装置有一人多高,分布有不同手机品牌的充电插头,只要把充电器上的小夹子往电池上一夹,再投进去一元硬币,您的手机就可以充10分钟的电,并可维持至少5个小时的待机时间。

在这里仅介绍本公司生产的晶彩充电器的开发,其他类型充电器开发大同小异,不做阐述。

一、方案定向根据客户意向,由销售部整理出客户需求的新产品方案,反馈到开发部门,由开发参与评定新产品的开发可行性,然后进行初步报价。

由公司利益出发,确认是否开发立项;确认立项后,然后进行后续工作二、基本规格要求书的制作接到立项通知后,先制作新产品基本规格要求书,写明新产品功能与性能要求及产品的外观,闪灯效果。

三、ID的确认ID拿到基本规格要求书后,先会绘制草图进行构思,接下来集中评选方案,确定下两三款草图,满足客户要求,这两三款草图之间又要在风格上有差异,然后上机绘制整体构架,进行整机细化,期间MD要尽可能为ID提供技术上的支持,如工艺上能否实现,结构上是否出现干涉等,ID完成整机效果图经领导筛选,最终确认的方案就可以开始转给MD做结构建模了。

效果图四、结构建模1.资料的汇总MD开始建模需要ID提供ID效果图片(用途有两点:1.MD建模拆件参考,三视图尺寸参考;2.做手板时,颜色的指示)还有外观3D,用现有ID面进行3D建模,这种直接用3D外观面的方法,不能进行修改与编辑,限制了后续结构调整,但也是一种缩短设计周期的方法。

另外一种就是将外观3D转六视图,输出DXF和DWG工程图格式,在CAD中将线框转成不同视角的六个方位摆好(可以去除重复视图,一般仅用三视图就可体现产品的外观),以便调入PROE中描线(这里的描线不是直接就用已转好的线条,而是顺着参照线进行Spline连接),也有ID只提供效果图片及尺寸参数,需要调节图片长宽比例,可能会发生变化,MD描的线条会与设计意图有冲突,所以没有较高的艺术功底,尽量不要用图片进行3D建模。

2.构思拆件MD动手之前先构思一下充电器怎么拆件,常规万能充分两个大部分:主体与固定电池部分;主体主要是指面壳与底壳,厚度要求在1.5-1.8之间,其强度要好,特别是有力度要求的部位,如装扭簧位置,插头位置,PCB安装位置等等,在底壳上确定电路板的基本大小(确认方法就是左右单边减4mm插头方向减去插头安装长度+4mm,指示灯方向减4mm),以及插头样式的选取,主标贴尺寸选取,透气窗布局设置,在面壳上确定附带零件的拆分,以及与固定电池部分连接方式,接触片的避空槽位置,安装胶垫(或者海棉垫)位置;固定电池部分主要作用在于充电时,将电池牢牢的固定在充电器上进行充电,一般充电的导电触头安装在此部分组件中,但也有在主体上固定导电触头。

在设计此部分时,需要选取接触片样式及接触片连接固定结构。

3.外观件的绘制确定好组件所有零部件后,进行产品外观件的绘制,主要是主体外型的设计以及固定电池部分的主体。

好的曲线出好的曲面,描线的时候务必贴近ID的线框,尊重ID的创意意图。

同时线条还要尽量光顺,曲率变化尽量均匀,周边弧面需要同ID外观图一致,如果出现倒扣,不能一致,可以同ID协商,如果对外观影响不大,可以由结构在描线时直接修改轮廓线。

充电器的外型一般比较简单,做完后需要检查一下拔模和光顺情况,然后建立装配图,装配好,看看基本的外型尺寸是否正确,最后要ID查看是否符合设计要求,ID确认OK后可以进行拆件了。

主体外型固定电池部分的主体外型4.初步拆件根据效果图片在外观件上进行拆件,从主到次依次制作,先按整体布局设置零件,有一点需要注意,插头一般在前端,LED灯在后端,夹电池力的产生装置在后端(万能充,也可以横着夹,不可倒头,那样连接片容易接触到插头弹片,且在充电时,电池是向下夹,容易脱落),另外夹紧位置在前端。

初步拆件在ID设计时已经基本定型,主要零件有:面壳、底壳、透明盖、PCBA板、自攻螺丝。

次要零件有:插头、压片、弹片、灯片、装饰件、铁杆、左扭簧、右扭簧、接触片、连接片、拨动帽、DC压片、海绵(硅胶)等结构件.当然,一个完整的成品包含有主标,日期标,颜色标,使用说明,彩盒等,在此不做追述.拆件时,先完成面底壳的拆分,然后制作透明盖,需要按ID比例绘制透明盖,当然也可以直接用外观3D的面制作.然后在继续次要零件的外型绘制.整体调节充电器所有功能件的比例,需要尽量美观.比例可以根据外观3D做出参数进行比较,为后续再变更零件大小提供方便.5.PCB设计指引制作做完上述工作后,需要提供最终定案的PCBA板轮廓及主要元器件分布的2D图,做好标识,标上尺寸,这些是在插头位置确定好后完成!根据基本规格书要求,写明新产品功能,比如有几个灯,如何分布,有没有USB,用的是带U槽的还是不带U 槽的插头弹片,扭簧与接触片的避空槽有没有与电子元器件干涉等问题.然后将设计指引交电子工程师进行充电器PCBA板设计,如果电子有某个电子元件一定会干涉零配件件,MD需要确认是否可更改结构,协助电子工程师进行设计.6.拆件效果图的确认将绘制的拆件组合,然后由3D转为六视图图片即可.交经理确认,不要等到结构做完了,再来确认,除非你想再来一次.五、结构设计㈠主体:面底壳1.止口线的制作内部结构开始,先是对面底壳进行抽壳,一般基本壁厚1.5-1.8mm,面底壳拆分间隙为0,面壳盖向底壳,适宜做公止口,底壳做母止口,止口不宜太深,一般0.6-1.2mm,为了方便装配,也可在公止口上导C角,还有一种反止口,就是面壳为母止口,后面主扣分布有讲。

2.螺丝柱的结构螺丝柱是决定整机强度的关键,且强度不够,容易破裂,造成不必要的损失。

充电器锁螺丝通常有4处:a:面底壳锁螺丝;面底壳配合锁螺丝固定,注意底孔深度≤螺丝长度,深度直内壁即可,但柱子在夹水线上,腔体太深的时候,需要深到壁厚一半,避免缩水,但也不是一定的,当外观面是异型时,可根据熔胶流向决定;插头压片锁的螺丝一般为PA2.0*10mm,因为插头使用力度较大。

c:固定PCBA板锁螺丝;电路板的固定不一定要用螺丝固定,主要是在电路板在受力过大情况时,选择用螺丝固定,也可用柱子穿过过孔,也可用骨位卡住电路板,具体后边会细讲。

d:透明盖上锁螺丝(附带介绍)。

锁透明盖的螺丝数量一般为1-2pcs,如何选择,后边会细讲。

关于螺丝柱的尺寸,有很多定论,现就我所选择使用的尺寸进行详解:²一般自攻螺丝底孔直径为自攻螺丝公称直径的0.85。

²外径为底孔径的2-3倍;²柱子高度根据选用的螺丝长度而定,一般为5-6圈有效牙纹长度;²螺丝柱的周边加强骨厚度一般为壁厚的0.5-0.7,高度为螺丝柱高度的2/3;²螺丝柱的背面在啤塑时,常有缩水痕,改进方法有二:①.螺丝底孔深度深至壁厚的一半;②.在螺丝柱根部偷胶,深1/3壁厚,宽度0.5mm充电器常用螺丝见附表自攻螺丝型号螺丝常用长度(mm)ABS螺丝底孔直径PA 1.7(尖头)4,6,8,10,15 1.45mmPA 2(尖头)4,6,8,10,12 1.7mmPA 2.3(尖头)4,6,8,10,12 1.9mmPA 3(尖头)4,6,8,10,12 2.5mmPB 1.7(平头)4,6,8,10,12 1.45mmPB 2(平头)4,6,8,10 1.7mmPB 2.3(平头)8,10,12 1.9mmPWA 1.7(尖头带介)4,6,8,10,12 1.45mmPWA 2.0(尖头带介)4,6,8,10,12 1.7mmPWA 2.3(尖头带介)4,6,8,10,12 1.9mmPWB 2.0(平头带介)4,6,8,10,12 1.7mmPWB 1.7(平头带介)4,6,8,10,12 1.45mmPWB 2.3(平头带介)4,6,8,10,12 1.9mm3.主扣的分布扣位的样式很多,主要介绍以下两种,这两种,我用的是反止口,面壳公扣在上,底壳母扣在下,但也可以作成正止口,需要把公扣与公止口之间的开模死角填起来。

主扣的分布一般在充电器尾部(即LED灯方向),因为前端已用螺丝固定了,后端分布两个主扣,一般为对称,按较宽位置选择,中心间距尺寸最少留2.5个扣位宽度间距,因为间距近了仅起到一个扣的作用,且很难扣入,得不尝失!例如扣位总宽度为6,则中心间距留到15mm以上。

侧边分布直骨管住。

直骨要高出底壳止口顶面约1.0mm,起到管住面壳错位,在充电器周边均匀分布即可,但也不要影响到其他的装配,如PCBA板,主扣位,压片安装位,螺丝柱装配等等。

也可以直接用止口唇做直扣,不是空间不够用,尽量不要用这种结构。

分布主扣与直骨的设计主要依照合壳固定与力度均匀。

尺寸参考:用的是5圈线径0.8扭簧,长度约5mm,对应尺寸6.5mm,力度5N,透明盖安装位置宽度10mm,对应尺寸:12mm。