电镀件划伤的整改措施

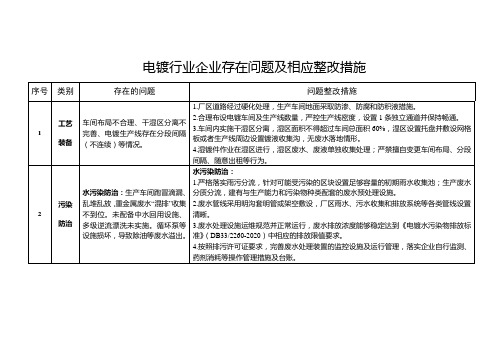

电镀行业企业存在问题及相应整改措施

降耗 带出液回收装置,未配备中水回 用单级漂洗或直接冲洗等落后工艺。

用设施等问题。

3.加强废水重复利用,减少废水排放量,鼓励中水回用设施建设。

序号 类别

存在的问题

问题整改措施

厂容厂貌差,生产工艺流程图、

4

环境 管理

废水走向图、废气走向图未上墙。 部分电镀流水线、电镀槽等生产 设备未在明显位置悬挂防腐标志

1.定期委托具有监测资质的单位开展环境监测,监测频次、因子符合规范要求。 2.建设地下水监测井,实施定期巡查,开展地下水水质监测。

牌。

车间硫酸、液碱储罐围堰高度不 1.编制突发环境事件应急预案(或综合应急预案且包含突发环境事件应对内容)且及时更

环境 够导致不能满足应急要求;事故 新。 5

风险 废水外溢厂界对周边环境造成影 2.电镀企业应设置应急事故水池,事故废水应急池容量应满足事故状态下收集泄漏物料,

电镀行业企业存在问题及相应整改措施

序号 类别

存在的问题

问题整改措施

1.厂区道路经过硬化处理,生产车间地面采取防渗、防腐和防积液措施。

1

善、电镀生产线存在分段间隔 (不连续)等情况。

2.合理布设电镀车间及生产线数量,严控生产线密度,设置 1 条独立通道并保持畅通。 3.车间内实施干湿区分离,湿区面积不得超过车间总面积 60%,湿区设置托盘并敷设网格 板或者生产线周边设置镀液收集沟,无废水落地情形。 4.湿镀件作业在湿区进行,湿区废水、废液单独收集处理;严禁擅自变更车间布局、分段

药剂消耗等操作管理措施及台账。

序号 类别

存在的问题

问题整改措施

大气污染防治:

1.所有电镀生产线统一落实大包围、全封闭集气,确因生产工艺需要无法全封闭的,废气

电镀业综合整改方案模版(2篇)

电镀业综合整改方案模版一、背景介绍近年来,随着电镀业的迅速发展,其对环境和健康安全问题的影响也逐渐显现出来。

为了改善电镀业的发展环境,确保电镀业可持续发展,我国决定制定____年电镀业综合整改方案。

二、目标与原则1. 目标:通过综合整改,实现电镀业的绿色、环保发展,减少对环境和健康的危害。

2. 原则:按照科学规划、分阶段推进、严格执法的原则,全面提升电镀业的管理水平和环保能力。

三、主要举措1. 加强监管措施a. 建立健全电镀行业监管制度,明确各级政府和相关部门的责任。

b. 完善电镀行业准入制度,严格审核电镀企业的环保设施和技术装备情况。

c. 加大对电镀行业的执法力度,严惩违法违规行为,确保电镀过程中废水、废气、废渣的合理处理。

2. 推进清洁生产a. 鼓励电镀企业采用节能环保的生产工艺和装备,减少能源消耗和污染物排放。

b. 推广绿色电镀工艺,减少有害物质的使用,提高产品质量。

c. 加强电镀废水、废气、废渣的综合治理,推动资源化利用,减少环境污染。

3. 强化环保意识与培训a. 加强电镀从业人员的环保意识培养,提高他们的环境保护意识和责任感。

b. 持续开展电镀行业的环保培训,提高从业人员的专业技能和环保知识水平。

c. 建立电镀行业技术咨询中心,提供技术支持和指导,帮助企业实施环境治理。

4. 促进产业升级和转型a. 鼓励电镀企业加大科技投入,开发推广绿色电镀技术和装备。

b. 支持电镀企业实施节能减排的技术改造,提高产业附加值。

c. 推动电镀产业与其他相关行业的合作,实现资源共享和发展共赢。

五、资金保障为了确保____年电镀业综合整改方案的顺利实施,政府将拨备专项资金。

通过科学规划和合理分配,确保整改项目的顺利进行,落实环境管理的各项要求。

六、评估与监督针对电镀行业综合整改方案的实施情况,将建立健全的评估机制,定期对整改方案的进展和效果进行评估。

同时,加强对电镀企业的监督,加大执法力度,确保整改措施的实施和落地。

常见电镀故障的分析和纠正方法

常见电镀故障的分析和纠正方法常见电镀故障的分析和纠正方法_1.针孔针孔大多是气体(一般是氢气)在镀件表面上停留而造成的。

针孔属于麻点,但针孔不同于麻点,它像流星一样,往往带有向上的“尾巴",而麻点仅仅是镀层上微小的凹坑,一般是没有向上的“尾巴"。

那些因素会促使镍层产生针孔呢?镀前处理不良;镀液中有油或有机杂质过多;镀液中有固体微粒;防针孔剂太少;镀液中铁等异金属杂质过多;镀液pH太高或操作电流密度过大;镀液中硼酸含量太少和镀液温度太低等都会导致镀镍层产生针孔。

由于不同原因引起的针孔现象略有不同,所以在分析故障时,首先要观察现象。

例如镀前处理不良,它仅仅使镀件的局部表面上的油或锈未彻底除去,造成这些部位上气体容易停留而产生针孔,所以这种因素造成的针孔现象是局部密集的,而且是无规则的;镀液中有油或有机杂质过多引起的针孔较多地出现在零件的向下面和挂具上部的零件上,镀液中固体微粒产生的针孔较多地出现在零件的向上面;防针孔剂太少造成的针孑L在零件的各个部位都有,镀液中铁杂质过多,pH值过高和阴极电流密度较大引起的针孔较多地出现在零件的尖端和边缘(即高电流密度处),硼酸含量太少产生的针孔较多地出现在零件的下部,镀液温度过低造成的针孔是稀少的,也是零件各个部位都有可能出现的。

通过观察现象,可以初步判断造成针孔的部分原因,然后再进一步试验。

例如零件的局部表面上有密集的针孔,从现象来看,好像是前处理不良造成的,那么究竟是不是这个原因呢?可以取一批零件,进行良好的前处理后直接镀镍,假使经这样处理后所得的镀层上没有针孔,那么原来的针孔是镀前处理不良造成的。

否则就是其他方面的原因。

镀液的温度、pH值和阴极电流密度,比较容易检查,所以可首先检查和纠正。

镀液中是否缺少十二烷基硫酸钠,从平时向镀液中补充十二烷基硫酸钠的情况就能基本确定,如难以确定时,可以向镀液中加入O.05g/L十二烷基硫酸钠后进行试镀,若这样所得的镀层上针孔现象没有改善,那就不是缺少十二烷基硫酸钠,可能是镀液中的杂质或硼酸太少引起的,这就可按前述的方法,用小试验分析故障原因,然后按试验所得的结果讲行纠正。

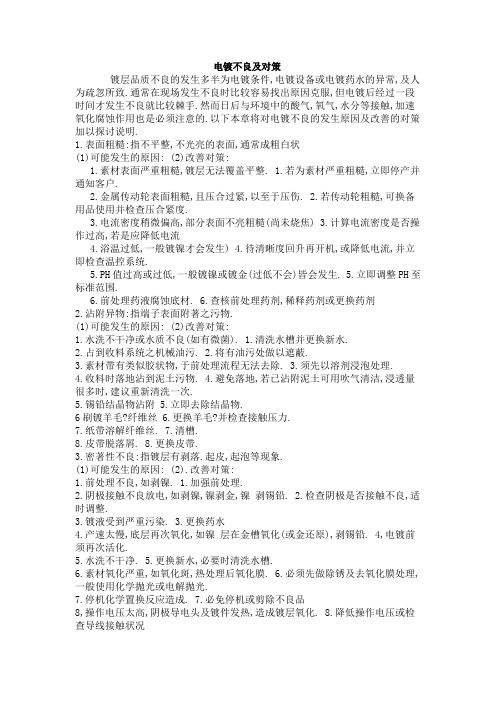

电镀不良及对策

电镀不良及对策镀层品质不良的发生多半为电镀条件,电镀设备或电镀药水的异常,及人为疏忽所致.通常在现场发生不良时比较容易找出原因克服,但电镀后经过一段时间才发生不良就比较棘手.然而日后与环境中的酸气,氧气,水分等接触,加速氧化腐蚀作用也是必须注意的.以下本章将对电镀不良的发生原因及改善的对策加以探讨说明.1.表面粗糙:指不平整,不光亮的表面,通常成粗白状(1)可能发生的原因: (2)改善对策:1.素材表面严重粗糙,镀层无法覆盖平整. 1.若为素材严重粗糙,立即停产并通知客户.2.金属传动轮表面粗糙,且压合过紧,以至于压伤. 2.若传动轮粗糙,可换备用品使用并检查压合紧度.3.电流密度稍微偏高,部分表面不亮粗糙(尚未烧焦) 3.计算电流密度是否操作过高,若是应降低电流4.浴温过低,一般镀镍才会发生) 4.待清晰度回升再开机,或降低电流,并立即检查温控系统.5.PH值过高或过低,一般镀镍或镀金(过低不会)皆会发生. 5.立即调整PH至标准范围.6.前处理药液腐蚀底材. 6.查核前处理药剂,稀释药剂或更换药剂2.沾附异物:指端子表面附著之污物.(1)可能发生的原因: (2)改善对策:1.水洗不干净或水质不良(如有微菌). 1.清洗水槽并更换新水.2.占到收料系统之机械油污. 2.将有油污处做以遮蔽.3.素材带有类似胶状物,于前处理流程无法去除. 3.须先以溶剂浸泡处理.4.收料时落地沾到泥土污物. 4.避免落地,若已沾附泥土可用吹气清洁,浸透量很多时,建议重新清洗一次.5.锡铅结晶物沾附 5.立即去除结晶物.6刷镀羊毛?纤维丝 6.更换羊毛?并检查接触压力.7.纸带溶解纤维丝. 7.清槽.8.皮带脱落屑. 8.更换皮带.3.密著性不良:指镀层有剥落.起皮,起泡等现象.(1)可能发生的原因: (2).改善对策:1.前处理不良,如剥镍. 1.加强前处理.2.阴极接触不良放电,如剥镍,镍剥金,镍剥锡铅. 2.检查阴极是否接触不良,适时调整.3.镀液受到严重污染. 3.更换药水4.产速太慢,底层再次氧化,如镍层在金槽氧化(或金还原),剥锡铅. 4,电镀前须再次活化.5.水洗不干净. 5.更换新水,必要时清洗水槽.6.素材氧化严重,如氧化斑,热处理后氧化膜. 6.必须先做除锈及去氧化膜处理,一般使用化学抛光或电解抛光.7.停机化学置换反应造成. 7.必免停机或剪除不良品8,操作电压太高,阴极导电头及镀件发热,造成镀层氧化. 8.降低操作电压或检查导线接触状况9,底层电镀不良(如烧焦),造成下一层剥落. 9.改善底层电镀品质.10.严重.烧焦所形成剥落 10.参考NO12处理对策.4.露铜:可清楚看见铜色或黄黑色于低电流处(凹槽处)(1)可能发生原因: (2)改善对策:1.前处理不良,油脂,氧化物.异物尚未除去,镀层无法析出. 1.加强前处理或降低产速2.操作电流密度太低,导致低电流区,镀层无法析出. 2.重新计算电镀条件.3镍光泽剂过量,导致低电流区,镀层无法析出 3.处理药水,去除过多光泽剂或更新.4.严重刮伤造成露铜. 4.检查电镀流程,(查参考NO5)5.未镀到. 5.调整电流位置.5刮伤:指水平线条状,一般在锡铅镀层比较容易发生.(1)可能发生的原因: (2)改善对策:1.素材本身在冲压时,及造成刮伤. 1.停止生产,待与客户联系.2.被电镀设备中的金属制具刮伤,如阴极头,烤箱定位器,导轮等. 2.检查电镀流程,适时调整设备和制具.3.被电镀结晶物刮伤. 3.停止生产,立即去除结晶物.6.变形(刮歪):指端子形状已经偏离原有尺寸或位置.(1)可能发生的原因: (2)改善对策:1.素材本身在冲压时,或运输时,即造成变形. 1.停止生产,待与客户联系.2.被电镀设备,制具刮歪(如吹气.定位器,振荡器,槽口,回转轮) 2.检查电镀流程,适时调整设备和制具.3.盘子过小或卷绕不良,导致出入料时刮歪 3.停止生产,适时调整盘子4.传动轮转歪, 4.修正传动轮或变更传动方式.7壓傷:指不規則形狀之凹洞可能發生的原因:改善對策:1)本身在沖床加工時,已經壓傷,鍍層無法覆蓋平整2)傳動輪松動或故障不良,造成壓合時傷到 1)停止生産,待與客戶聯2)檢查傳動機構,或更換備品8白霧:指鍍層表面卡一層雲霧狀,不光亮但平整可能發生的原因:1)前處理不良2)鍍液受污染3)錫鉛層愛到酸腐蝕,如停機時受到錫鉛液腐蝕4)錫鉛藥水溫度過高5)錫鉛電流密度過低6)光澤劑不足7)傳致力輪髒污8)錫鉛電久進,産生泡沫附著造成改善對策:1)加強前處理2)更換藥水並提純污染液3)避免停機,若無法避免時,剪除不良4)立即檢查溫控系統,並重新設定溫度5)提高電流密度6)補足不澤劑傳動輪7)清潔傳動輪8)立即去除泡沫9針孔:指成群、細小圓洞狀(似被鍾紮狀)可能發生的原因:改善對策:1.操作的電流密度太 1.降低電流密度2.电镀溶液表面张力过大,湿润剂不足。

电镀刮伤分析及改善

插板架变形,导致 板插歪后,板与板 之间接触刮伤

新员工培训不到位

运输工具损坏,使用人 工搬运板

方法

工具

刮

伤

分

析

及

改

善

刮 伤 不 良 图 片 ( 一 )

刮伤类型: 三角型刮伤露基材

刮

伤

分

析

及

改

刮伤类型:

善

刮 伤 不 良 图 片 ( 二 )

板角拖拉刮伤露基材

刮

伤

分

析

及

改

善

刮 伤 不,擦刮槽内板子

0.03

0.05

0.08

镀后刮伤 (M2)

3.06

1.65

1.54

0.25

0.47

0.14

0.37

干膜刮伤 (M2)

0.97

1.02

0.81

0.19

0.52

0.07

0.10

出货面积 (M2)

5856.47

4629.51

2963.13

1929.64

2550.15

916.39

1004.66

刮

伤

刮 伤

分

刮伤类型: 长条板面刮伤露基材

刮

类别

伤

分

析

及

改

善

改善

刮伤影响因素之设备工具不良改善 不良图片

1.检查现有挂具不良的送设备打 磨圆角去披锋毛刺; 2.后 续生产过程,每周保养时检查各 挂具,发现有损坏不良挂具立刻 报修设备部;

工具

挂具披锋毛刺

挂具角尖锋利

酸槽内挂具锋利刮痕迹

1.检查现有不良搬运车,不良的 送设备修复; 2.后续生产过程中,每周保养时 检查车仔,有发现损坏车仔立刻 停止使用送设备报修设备部;

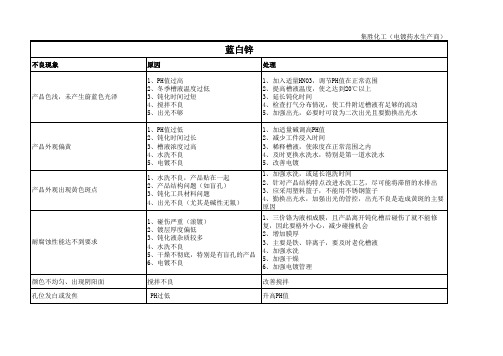

金属电镀出现不良现象的原因与解决方法

钝化外观偏浅(呈蓝带黄或金黄)

孔位颜色过深

钝化外观不均

耐腐蚀性能达不到要求

孔位周围发白

孔位颜色过深,呈现焦黄色

钝化后工件发花(呈地图纹状)

1、pH值过高 2、药液杂质过多 3、槽液浓度偏低 ①PH值过高 ②时间过短 ③Cr3+浓度低

1、调整pH值 2、排去1/5旧槽液,重新以原液补充添加 3、补加A01-435DC ①加入适量硝酸 ②延长钝化时间 ③ 加入适量原液 ①加入硝酸 ②排污,补充建浴液 ③加强搅拌 ①加碱升高PH值

产品颜色过浅,呈金黄色而不是五彩

①PH值过高 颜色不均匀,产品出现花斑(地图状花纹) ②或杂质太多 ③槽液循环搅拌不良 孔位发白、工件边缘泛紫光 ①PH值过低

黑锌

不良现象 原因 1、PH值过低 2、槽液中铁离子过高 3、槽液温度过高 4、钝化时间过短 5、B剂浓度不足 6、电镀外观过于光亮 1、pH值偏低 2、温度偏高 3、钝化时间过短 4、搅拌不足 1、pH值偏低 2、钝化时间过长 3、槽液温度偏高 处理 1、校正酸度计,调整PH值至操作范围 2、更新部份槽液或重新建浴 3、降低槽液温度 4、延长钝化时间 5、适当补充B剂 6、调整电镀 1、调高pH值至操作范围 2、降低温度 3、适当延长钝化时间 4、增强搅拌 1、调高pH值至操作范围 2、缩短钝化时间 3、降低温度

1)镀液中锌离子浓度应维持在10~15g/L 2)保持槽液温度20~30℃ 3)见A项第2点 4)控制氢氧化钠浓度在100~150g/L保持氢氧化钠与锌离子浓 度之比在10~12之间。 1)分析调整。控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)适量补加A02-350A光剂。 3)降低电流密度。 4)保持槽液温度20~30℃。 1)分析调整,控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)根据霍尔槽试片,适量补加A02-350B光剂。 3)提高电流密度。 1)在工艺允许使用范围内提高锌离子浓度。 2)根据霍尔槽试片,适量补加A02-350A光剂。 3)加净化剂C或软水剂D。 4)加强前处理。 适当增加A02-350B用量;在过滤机加入锌粉及助滤剂硅藻土以除 杂

电镀工艺常见故障和处理方法

Trouble Shooting Indexz电金工艺z碳膜工艺z电铜工艺z图像转移工艺z蚀板工艺z喷锡(热风整平)工艺z线路油墨工艺z电镍工艺z有机保焊膜工艺z压板工艺z沉铜(PTH)工艺z银浆贯孔工艺z电锡工艺z湿绿油工艺一、版权说明关於这个【Trouble Shooting】软件 的版权我想一定是属於 中国PCB技术网 所有,其中如果有同行要直接引用本软件则要与我联系,一般情况下我也希望此软件 在我们同行中广泛传播!但如果要用於商业用途则我们就要认真商量一个方案了!当然这其中的文章版权就是文章和作者和来自 的不同网站!如果我转录的这些文章,相关网站或作者不允许录入到这个软件中,请与我们联系,我们会立即删除并表示道歉!二、注册说明这是一个完全免费的软件,当然我们是想知道这个软件到哪里去了!如果你想要告诉我们,请用这三种方法:1、用EMAIL与我联系。

2、在就是技术网站上留言,并留下EMAIL地址。

3、寄一封书信给我们。

无论何种方法都请写明你的姓名、职业、使用此软件的用途等等。

如果你能对此软件进行一些有建设性的 评价,那我们首先感谢!如果你使用了此软件,觉得对你有一定的帮助,想寄一点钱给我们,那我们非常感激!!三、如何联系我们EMAIL:94TECH@OICQ:9371469网址:三、特别感谢本制程TROUBLE SHOOTING的内容基本上来自己《印制电路工艺》教课书。

此教程为国家信息产业部岗位培训的指定教材。

内容丰富,适用於行业培训。

在此特别感谢!◎ Copyright©2001-2002 ◎ 版权所有©2001-2002 中国PCB技术网◎电镀金工艺◎镀金层常见故障和纠正方法故障可能原因纠正方法低电流区发雾①温度太低②补充剂不足①调整温度到正常值②添加补充剂③有机污染④PH太高③活性炭处理④用酸性调整盐调低PH中电流区发雾,高电流区呈暗褐色①温度太高②阴极电流密度太高③PH太高④补充剂不够⑤搅拌不够⑥有机污染①降低操作温度②降低电流密度③用酸性调整盐调低PH④添加补充剂⑤加强搅拌⑥活性炭过滤高电流区烧焦①金含量不足②PH太高③电流密度太高④镀液比重太低⑤搅拌不够①补充金盐②用酸性调整盐调低PH③调低电流密度④用导电盐提高比重⑤加强搅拌镀层颜色不均匀①金含量不足②比重太低③搅拌不够④镀液被Ni,Cu等污染①补充金盐②用导电盐调高比重③加强搅拌④清除金属离子污染,必要时更换溶液板面金变色(特别是在潮热季节)①镀金层清洗不彻底②镀镍层厚度不够③镀金液被金属或有机物污染④镀镍层纯度不够⑤镀金板存放在有腐蚀性的环境中①加强镀后清洗②镍层厚度不小于2.5微米③加强金镀液净化④加强清除镍镀液的杂质⑤镀金层应远离腐蚀气氛环境保存,其变色层可浸5-15%H2SO4除去镀金板可焊性不好①低应力镍镀层太薄②金层纯度不够③表面被污染,如手印④包装不适当①低应力镍层厚度不小于2.5微米②加强镀金液监控,减少杂质污染③加强清洗和板面清洁④需较长时间存放的印制板,应采用真空包装镀层结合力不好①铜镍间结合力不好②镍金层结合力不好①注意镀镍前铜表面清洁和活化②注意镀金前的镍表面活化③ 镀前清洗处理不良④ 镀镍层应力大③ 加强镀前处理④ 净化镀镍液,通小电流或炭处理◎ Copyright ©2001-2002 ◎ 版权所有©2001-2002 中国PCB技术网 ◎碳膜电路制造技术◎碳膜印制板常见故障及纠正方法序号 故障 产生原因排除方法1碳膜方阻偏高1.网版膜厚太薄2.网目数太大3.碳浆粘度太低4.固化时间太短5.固化抽风不完全6.固化温度低7.网印速度太快1.增大网膜厚度2.降低选择的网目数3.调整碳浆粘度4.延长固化时间5.增大抽风量6.提高固化温度7.降低网印速度 2碳膜图形渗展1.网印碳浆粘度低2.网印时网距太低3.刮板压力太大4.刮板硬度不够1.调整碳浆粘度2.提高网印的网距3.降低刮板压力4.调换刮板硬度3碳膜附着力差1.印碳膜之间板面未处理清洁2.固化不完全3.碳浆过期4.电检时受到冲击5.冲切时受到冲击1.加强板面的清洁处理2.调整固化时间和温度3.更换碳浆4.调整电检时压力5.模具是否在上模开槽4碳膜层针孔1.刮板钝2.网印的网距高3.网版膜厚不均匀4.网印速度快5.碳浆粘度高1.磨刮板的刀口2.调整网距3.调整网版厚度4.降低网印速度5.调整碳浆粘度6.刮板硬度不够 6.更换刮板硬度◎ Copyright©2001-2002 ◎ 版权所有©2001-2002 中国PCB技术网◎酸性电镀铜工艺◎酸性镀铜常见故障及处理故障可能原因纠正方法镀层与基体结合力差镀前处理不良加强和改进镀前处理镀层烧焦①铜浓度太低②阳极电流密度过大③液温太低④阳极过长⑤图形局部导致密度过稀⑥添加剂不足①分析并补充硫酸铜②适当降低电流密度③适当提高液温④阳极就砒阴极知5-7CM⑤加辅助假阴极或降低电流⑥赫尔槽试验并调整镀层粗糙有铜粉①镀液过滤不良②硫酸浓度不够③电流过大④添加剂失调①加强过滤②分析并补充硫酸③适当降低④通过赫尔槽试验调整台阶状镀层氯离子严重不足适当补充局部无镀层①前处理未清洗干净②局部有残膜或有机物①加强镀前处理②加强镀前检查镀层表面发雾有机污染活性炭处理低电流区镀层发暗①硫酸含量低②铜浓度高③金属杂质污染④光亮剂浓度不当或选择不当①分析补充硫酸②分析调整铜浓度③小电流处理④调整光亮剂量或另选品种镀层在麻点、针孔①前处理不干净②镀液有油污③搅拌不够④添加剂不足或润湿剂不足⑤加强镀前处理⑥活性炭处理⑦加强搅拌⑧调正或补充镀层脆性大①光亮剂过多①活性炭处理或通电消耗② 液温过低③ 金属杂质或有机杂质污染② 适当提高液温③ 小电流处理和活性炭处理金属化孔内有空白点① 化学沉铜不完整② 镀液内有悬浮物③ 镀前处理时间太长,蚀掉孔内镀层① 检查化学沉铜工艺操作② 加强过滤③ 改善前处理孔周围发暗(所谓鱼眼状镀层)① 光亮剂过量② 杂质污染引起周围镀层厚度不足③ 搅拌不当① 调整光亮剂② 净化镀液③ 调整搅拌阳极表面呈灰白色 氯离子太多 除去多余氯离子阳极钝化① 阳极面积太小② 阳极黑膜太厚① 增大阳极面积至阴极的2倍② 检查阳极含P是否太多◎ Copyright ©2001-2002 ◎ 版权所有©2001-2002 中国PCB技术网 ◎光化学图像转移(D/F)工艺◎D/F常见故障及处理(1)干膜与覆铜箔板粘贴不牢(2)干膜与基体铜表面之间出现气泡原因解决方法1)干膜储存时间过久,抗蚀剂中溶剂挥发。

金手指刮伤不良改善专案报告

改善前(隔疊膠皮轉料) 改善前(隔疊膠皮轉料)

改善後(插框架轉料) 改善後(插框架轉料)

PLOTECH CO.,LTD

一). 金手指刮傷不最上面增加PP材質的蓋板,可避免因為機器壓力 腳毛刷輿板面磨擦造成的刮傷;

改善前(直接 改善前(直接CNC) )

改善後(增加蓋板 改善後(增加蓋板CNC) )

(板子插入卡槽,一個卡槽一片板子) 板子插入卡槽,一個卡槽一片板子)

PLOTECH CO.,LTD

Thanks for Your Continuous Supports !

PLOTECH CO.,LTD

金手指刮傷不良改善專案報告

Approved by:Alex Shih Check by: Yong zou Prepared by:Hai bo Li 2010/08/20

PLOTECH CO.,LTD

一). 金手指刮傷不良改善措施 針對化/鍍金料號的刮傷不良的產生進行流程分析改善: 針對化 鍍金料號的刮傷不良的產生進行流程分析改善: 鍍金料號的刮傷不良的產生進行流程分析改善

PLOTECH CO.,LTD

一). 金手指刮傷不良改善措施

3)成型清洗後收板時,要求邊墊紙邊收板,避免板子掉落過程中板與板之間磨 擦碰撞刮傷(之前為收板後在一次性墊紙);

改善前(收板後墊紙隔開) 改善前(收板後墊紙隔開)

改善後(墊紙後收板) 改善後(墊紙後收板)

PLOTECH CO.,LTD

一). 金手指刮傷不良改善措施

4)成品測試時,要求測試時測一片墊一張白紙隔墊,避免在取放板時,板輿板之間磨擦碰

撞刮傷(之前為測試前抽紙,測試後一次性板輿板之間墊紙) (其它崗位也要求依此作業) ;

改善前(測試後進行墊紙隔開) 改善前(測試後進行墊紙隔開)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀件划伤的整改措施

电镀件划伤是制造过程中常见的一个问题,对于产品的美观度和质量都产生较大的影响。

针对电镀件划伤这一问题,可以采取以下整改措施:

首先,完善生产流程和标准操作规程。

明确生产过程中每个环节的责任人和具体操作步骤,确保每一位操作人员都能严格按照规程进行操作。

同时,加强培训和技术指导,提高操作人员的技术水平和专业知识。

其次,优化设备和工艺参数。

通过优化设备的调整和维护,确保设备能够正常运转并符合电镀工艺的要求。

对工艺进行不断的调整和优化,确保每个环节的温度、时间、电流等参数都能够控制在合适的范围内。

第三,加强质量管理和检测。

建立严格的质量控制体系,确保每个环节都能够按照标准要求进行操作。

加强对原材料的质量检测,杜绝使用质量不合格的材料。

在每个环节都设置相应的质量检测点,及时发现和解决问题。

第四,加强团队沟通和协作。

在生产过程中,不同环节的人员之间需要进行密切的沟通和协作,确保每个环节的工作都能够顺利进行。

加强团队合作意识,形成共同解决问题的合力。

并及时反馈和处理生产过程中出现的问题,以便及时进行整改和改进。

第五,进行事故分析和故障排除。

对于电镀件划伤这一问题,

需要进行事故分析和故障排除。

找出问题产生的根本原因,采取相应的措施进行整改。

可以通过召开讨论会、听取意见等方式,收集各方面的意见和建议,找到解决问题的有效途径。

最后,加强质量意识和管理。

要求每个员工都要有强烈的质量意识,从自身做起,做到严格遵守操作规程和质量要求,杜绝操作不规范和马虎大意等不良行为。

管理层要加强对质量工作的监督和检查,及时发现和解决问题。

通过以上整改措施的实施,电镀件划伤的问题可以得到一定程度的缓解和改善。

同时,还可以提高电镀件的质量和生产效率,为企业的可持续发展提供有力的保障。