焦炭参考试验方法

焦炭机械强度的测定方法

焦炭机械强度的测定方法1、方法提要焦炭在转动的鼓中,不断地被提料板提起,跌落在钢板上。

在此过程中,焦炭由于受机械力的作用,产生撞击、磨擦,使焦炭沿裂纹破裂开来以及表面被磨损,用以测定焦炭的抗碎强度和耐磨强度。

2、设备2.1 转鼓鼓体是钢板制成的密闭圆筒,无穿心轴。

鼓内直径1000±5mm,鼓内长1000±5mm,鼓壁厚度不小于5mm (制作时为8mm),在转鼓内壁沿鼓轴方向焊接四根100mm×50mm ×10mm(高×宽×厚)的角钢作为提料板,把鼓壁分成四个相等面积,角钢的长度等于转鼓的内壁长度,角钢100mm的一边对着转鼓的轴线,50mm的一边和转鼓曲面接触,并朝着转鼓旋转的反方向。

转鼓圆柱面上有一个开口,开口的长度为600mm,宽为500mm,由此将焦炭装入、缷出和清扫。

开口应安装一个盖,盖内壁的大小与鼓体上的开口相同,且曲率及材质与转鼓鼓壁一致,这样,当盖关紧时,其内表面与转鼓内表面应在同一曲面上,为了减少试样的损失,在盖的四周应镶嵌橡胶垫或羊毛毡。

转鼓由(1.5~2.2KW)的电机带动,经减速机以每秒25转的恒定转速运转100转。

并采用计数器控制规定转数。

转鼓应安装手动装臵可以向正反两个方向旋转,便于缷空。

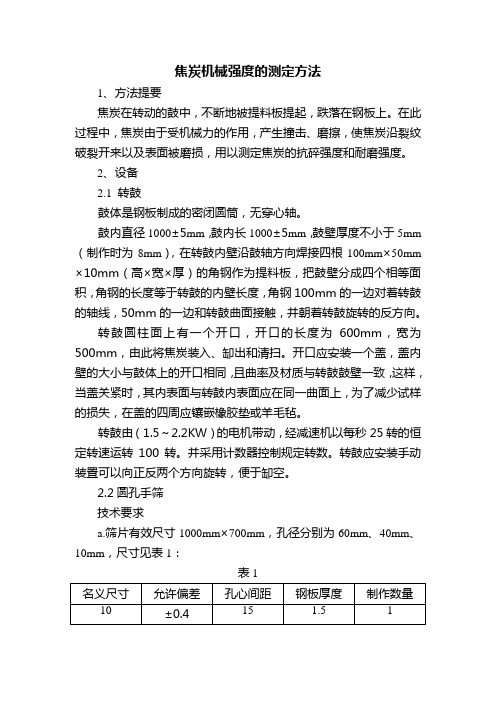

2.2圆孔手筛技术要求a.筛片有效尺寸1000mm×700mm,孔径分别为60mm、40mm、10mm,尺寸见表1:毛刺打平。

c.筛框一律用木板制做。

2.3磅秤刻度为0.1kg,每次试验前都要校正零点。

2.4其它容器、铁锨、扫帚和小铲等。

3、试样的采取和制备3.1按焦炭试样的采取方法进行不够两个转鼓试样时,须相应增加总采样量,以保证备用转鼓试样总量。

3.3用直径60mm的圆孔筛进行人工筛分,并进行手工穿孔。

筛分时每次筛量不超过15kg,既要求筛净,又要防止因用力过猛使焦炭受撞而破碎。

3.4将筛上物(大于60mm的焦炭)称取50kg (称准至0.1kg),臵于待入鼓的容器内,余下部分为备用样,待做完转鼓后不超差时,再行处理。

焦炭指标的测定方法

焦炭指标的测定方法

焦炭指标的测定方法包括有以下5种:

1、落下强度测定:这是一种评估焦炭在常温下抗碎裂能力的机械强度指标。

通过将块焦试样按规定高度重复落下四次后,计算块度大于50mm(或25mm)的焦炭炭量占试样总量的百分率来实现。

2、全水分测定:通过将焦炭从装煤箱中倒出冷却至室温,并用电子秤称量焦炭的质量,同时按GB/T2001标准测定焦炭的全水分M。

熄焦后焦炭的全水分应小于10%。

3、挥发分测定:称取一定质量的焦炭试样,置于带盖的增祸中,在600℃下隔空气加热7分钟,以减少的质量占试样质量的百分数,减去该试样的水分含量,从而得到挥发分的测定结果。

4、粒度测定:对于粒度大于60mm、25mm的焦炭,有专门的机械强度测定方法,包括原理、仪器和设备、试样的采取和制备、实验步骤、结果的计算及精密度等方面的规定。

5、反应性测定:国内外有多种测定焦炭反应性的方法,这些方法能够表征焦炭的性质与块焦反应性的关系。

焦炭质量控制标准及考核办法(三篇)

焦炭质量控制标准及考核办法焦炭是冶金行业和化工行业中常用的一种燃料和还原剂,其质量对生产过程和产品质量有着重要影响。

因此,制定焦炭质量控制标准和考核办法是必不可少的。

在本文中,将详细介绍焦炭质量控制标准和考核办法的内容。

一、焦炭质量控制标准1. 外观焦炭表面应光滑、无明显裂纹、空隙和破碎;色泽均匀,无明显的黑色或白色斑块;表面应无明显的炭灰、硫灰、粘结物等杂质。

2. 灰分焦炭的灰分是指焦炭中不挥发的无机物的含量。

一般要求焦炭的灰分不超过10%。

3. 挥发分焦炭的挥发分是指焦炭热解过程中挥发出来的气体的含量。

一般要求焦炭的挥发分不超过12%。

4. 个别物理性能指标焦炭的抗压强度、真密度、孔隙度、热收缩率等物理性能指标也是评价焦炭质量的重要标准。

一般要求焦炭的抗压强度大于85%,真密度大于1.4g/cm³,孔隙度小于50%,热收缩率小于6%。

5. 焦炭的化学成分焦炭应无明显的异质杂质,化学成分符合国家标准。

二、焦炭质量考核办法1. 抽样检验对生产的焦炭进行抽样,准备样品,进行化学分析、物理性能测试等。

抽样的方法和样品准备、检测的标准应按照国家相关标准执行。

2. 质量评价根据焦炭的质量控制标准,对焦炭的各项指标进行评价。

根据评价结果,确定焦炭的质量等级,给予相应的奖惩措施。

例如,优质焦炭可以享受相应的价格优惠或补贴,劣质焦炭可能会被要求进行返工或被拒绝接受。

3. 质量跟踪对焦炭的质量进行跟踪,确保焦炭的质量稳定。

可以采用定期抽样检验、现场检测、生产过程监测等方法,及时发现问题并进行调整和改进。

4. 管理体系建设建立完善的焦炭质量管理体系,包括组织架构、责任分工、工作流程、工作指引等。

培训员工,提高员工对焦炭质量的认识和重视程度。

制定相应的质量管理制度和文件,确保质量管理工作的有效开展。

5. 不合格品处理对于质量不合格的焦炭,应制定相应的处理办法。

可以根据具体情况进行重新加工、回炉处理等,确保焦炭质量达到要求。

焦炭的检验

第二节 焦炭试样的采取和制备

(3)为减少制样操作过程中焦炭试样水分的损失,破碎应采用机械设 备,破碎和缩分总操作时间不得超过15min。批量大的焦炭水分试 样,操作时间超过15min时,可划分成若干个副样制样。港口焦炭 制样经过精密度校核试验后,可适当延长制样操作的时间。

(4)明显潮湿的试样,经制样影响测定结果时,应将试样连同容器全 部称量,然后在温暖而通风良好的房间中,将试样放在钢板上铺成薄层 进行空气干燥或在容积较大的烘箱中进行不完全干燥和自然冷却。称量 容器和干燥后的试样,记录各次称量质量并计算质量损失百分比(于制 样记录中),同时将损失百分比标注在检验委托单或试样标签上再送化 验室,以便校正全水分测定结果。

(1)皮带运输机运送焦炭时,采取份样的间隔应根据批量和每批应采 取的份样份数来确定:

① 焦炭移动的过程中按一定质量或时间间隔并用采样工具来采取份样。

② 的人工采取。

.3m时

上一页 下一页 返回

第二节 焦炭试样的采取和制备

③ 在停止的皮带上扒取试样时,每个试样要扒取全断面,扒取长度不小 (2)焦仓或漏嘴处采样,从焦仓或漏嘴处焦炭流采取试样方法同上述

的供测定水分的试样。

下一页 返回

第二节 焦炭试样的采取和制备

(7)筛分分析试样:由一批焦炭中按规定方法采出的供测定焦炭粒度 分布的试样。

(8)机械强度试样:由一批焦炭中按规定方法采出的供测定焦炭机械 强度的试样。

(9)试样重用:将全部试样用于测定某一项目,然后把该试样的一部 分或全部经制备后,用于测定其他项目称为试样重用。

上一页 下一页 返回

第一节 焦炭简介

三、焦炭的物理性质 焦炭物理性质包括焦炭筛分组成、焦炭散密度、焦炭真相对密度、焦炭

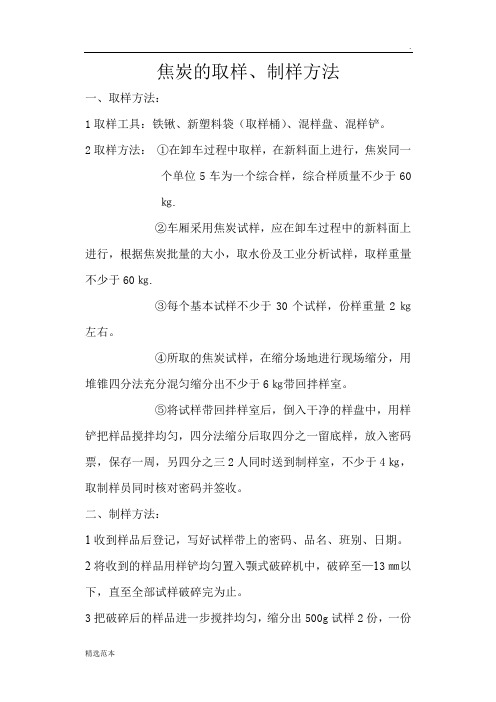

焦炭的取样制样方法

焦炭的取样、制样方法一、取样方法:1取样工具:铁锹、新塑料袋(取样桶)、混样盘、混样铲。

2取样方法:①在卸车过程中取样,在新料面上进行,焦炭同一个单位5车为一个综合样,综合样质量不少于60㎏.②车厢采用焦炭试样,应在卸车过程中的新料面上进行,根据焦炭批量的大小,取水份及工业分析试样,取样重量不少于60㎏.③每个基本试样不少于30个试样,份样重量2㎏左右。

④所取的焦炭试样,在缩分场地进行现场缩分,用堆锥四分法充分混匀缩分出不少于6㎏带回拌样室。

⑤将试样带回拌样室后,倒入干净的样盘中,用样铲把样品搅拌均匀,四分法缩分后取四分之一留底样,放入密码票,保存一周,另四分之三2人同时送到制样室,不少于4㎏,取制样员同时核对密码并签收。

二、制样方法:1收到样品后登记,写好试样带上的密码、品名、班别、日期。

2将收到的样品用样铲均匀置入颚式破碎机中,破碎至—13㎜以下,直至全部试样破碎完为止。

3把破碎后的样品进一步搅拌均匀,缩分出500g试样2份,一份做水份,一份装入大样瓶中,放入密码票留底样,保存一周。

4水份试样的检测:将500g放入干燥盘中平铺,在170℃—180℃干燥箱内烘1小时后,自然降温10分钟,称样重并几次恒重后,计算出焦炭的水份百分比:其中W:焦炭试样的水份含量(%)。

m:干燥前焦炭试样的重量(g)。

m1:干燥后焦炭试样的重量(g)。

5将剩余约3㎏试样用份样铲均匀置入清洁干净的间隙3㎜—1.4㎜的破碎机中破碎至-3.0㎜粒度以下,直至试样全部破碎为止。

6取出全部试样,再次充分混匀,用四分法缩分至约1㎏试样为止。

7将1㎏试样均匀置入15㎜—0型的破碎机中,粉碎至试样粒度为-1.0㎜,直至试样全部通过粉碎机为止。

8将粉碎至-1.0㎜试样全部取出,充分混匀,充分缩分后四分法取100g 做小样,取200g装入小样瓶中,放入密码票留底样,保留7天。

9把取好的100g小样用干燥箱在170℃—180℃温度下烘10分钟取出,全部置于清洁干净的密封式圆盘研磨机中,2-3分钟后停止,粒度在150-200目之间,取出后分别放入两个试样袋,一份送化验室,一份放入密码票留底样,保存7天。

焦碳的测定

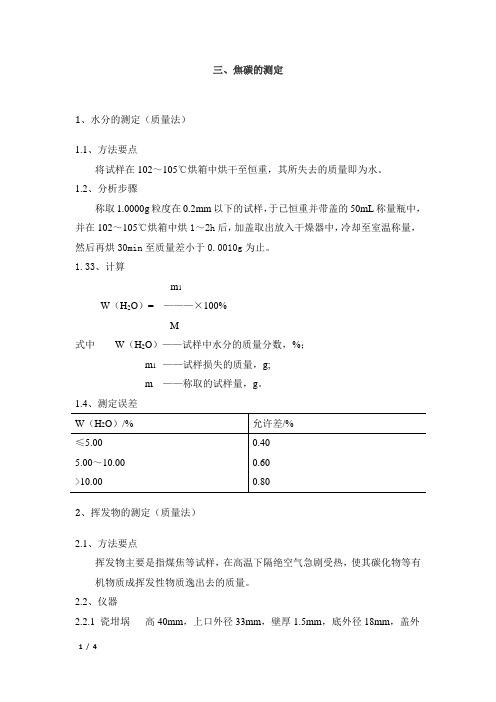

三、焦碳的测定1、水分的测定(质量法)1.1、方法要点将试样在102~105℃烘箱中烘干至恒重,其所失去的质量即为水。

1.2、分析步骤称取1.0000g粒度在0.2mm以下的试样,于已恒重并带盖的50mL称量瓶中,并在102~105℃烘箱中烘1~2h后,加盖取出放入干燥器中,冷却至室温称量,然后再烘30min至质量差小于0.0010g为止。

1.33、计算m1W(H2O)= ———×100%M式中W(H2O)——试样中水分的质量分数,%;m1 ——试样损失的质量,g;m ——称取的试样量,g。

1.4、测定误差2、挥发物的测定(质量法)2.1、方法要点挥发物主要是指煤焦等试样,在高温下隔绝空气急剧受热,使其碳化物等有机物质成挥发性物质逸出去的质量。

2.2、仪器2.2.1 瓷坩埚高40mm,上口外径33mm,壁厚1.5mm,底外径18mm,盖外径35mm,盖槽外径29mm,盖槽深度2.5mm。

2.2.2 坩埚架用镍铬丝制成,也可用泥脚架代替。

2.3、分析步骤先在850℃下已恒重带盖的瓷坩埚中,称取1.0000g粒度为0.2mm以下的试样,然后加盖,轻轻振动,使试样平铺于坩埚中。

将坩埚摆放在850℃的箱式电阻炉的坩埚架上,使坩埚底部与炉底相距20~30mm(褐煤与长焰煤应预先压饼,并切成3mm小块再用)。

迅速关闭炉口,加热7min(焦炭3min),取出坩埚,带盖在空气中冷却5min后,置干燥器中冷却至室温称量。

2.4、计算m1W(挥发物)=——×100%-W(H2O)m式中W(挥发物)——试样中挥发物的质量分数,%;m1 ——灼烧损失的质量,g;m ——称取的试样量,g。

2.5、附注(1)试样放入炉内后,3min内炉温应回升到850℃+20℃。

如达不到此条件,应重作。

重作时,试样入炉温度可升至870℃。

(2)如系采用在102~105℃烘干过的试样,计算时不减去W(H2O)。

2.6、测定误差两次平行试验结果不超过0.2%。

焦炭反应性及反应后强度试验操作规程.

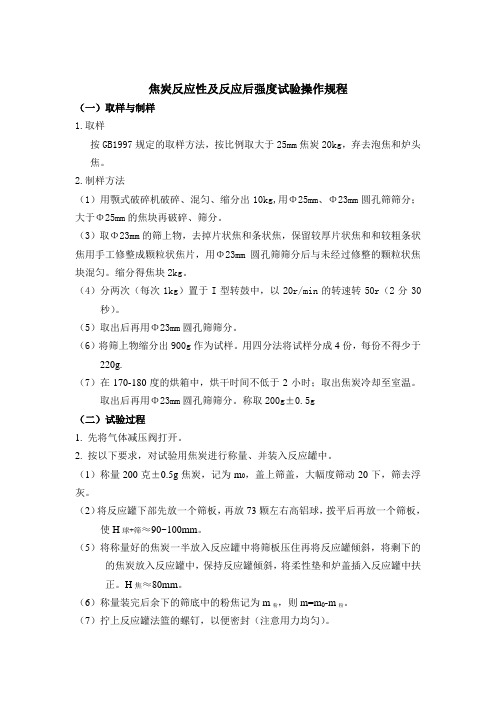

焦炭反应性及反应后强度试验操作规程(一)取样与制样1.取样按GB1997规定的取样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。

2.制样方法(1)用颚式破碎机破碎、混匀、缩分出10kg,用Φ25mm、Φ23mm圆孔筛筛分;大于Φ25mm的焦块再破碎、筛分。

(3)取Φ23mm的筛上物,去掉片状焦和条状焦,保留较厚片状焦和和较粗条状焦用手工修整成颗粒状焦片,用Φ23mm圆孔筛筛分后与未经过修整的颗粒状焦块混匀。

缩分得焦块2kg。

(4)分两次(每次1kg)置于I型转鼓中,以20r/min的转速转50r(2分30秒)。

(5)取出后再用Φ23mm圆孔筛筛分。

(6)将筛上物缩分出900g作为试样。

用四分法将试样分成4份,每份不得少于220g.(7)在170-180度的烘箱中,烘干时间不低于2小时;取出焦炭冷却至室温。

取出后再用Φ23mm圆孔筛筛分。

称取200g±0.5g(二)试验过程1. 先将气体减压阀打开。

2. 按以下要求,对试验用焦炭进行称量、并装入反应罐中。

(1)称量200克±0.5g焦炭,记为m0,盖上筛盖,大幅度筛动20下,筛去浮灰。

(2)将反应罐下部先放一个筛板,再放73颗左右高铝球,拨平后再放一个筛板,使H球+筛≈90~100mm。

(5)将称量好的焦炭一半放入反应罐中将筛板压住再将反应罐倾斜,将剩下的的焦炭放入反应罐中,保持反应罐倾斜,将柔性垫和炉盖插入反应罐中扶正。

H焦≈80mm。

(6)称量装完后余下的筛底中的粉焦记为m,则m=m0-m粉。

粉(7)拧上反应罐法篮的螺钉,以便密封(注意用力均匀)。

3.将反应罐装入炉内,将热电偶插入护管底部,接通进气管和出气管;将热电偶信号线、挂在支架上避免碰到炉体。

4.开配电箱内的空气开关,开控制柜总电源开关。

5.开计算机,进入焦炭反应控制系统:(1)调用1100开度制度并发送给下位机;(2)输入文件名;(3)开控制柜上的启动开关;(4)在温度控制画面中选择阀门自动或手动控制,点击启动按钮。

焦炭反应性及反应后强度试验方法1

华瑞煤业道尔有限公司

ZG/JS/038-2011

检 验 文 件

适用范围:焦 炭

版本

A0

其烧损(通氮气前用夹子将二氧化碳供给系统夹住,以免造成硫酸溶液倒流入缓冲瓶中)。 5.3.5 当料层中心温度达到 1050℃时,开红外线灯,预热二氧化碳气瓶出口处,当料层中心 温度达到 1100℃时,切断氮气,改通二氧化碳,流量为 0.3L(在转子流量计上控制)。通 二氧化碳后料层中心温度在 10-25min 内恢复到 1100±5℃(切断氮气时必须将夹子取下把 氮气供给系统夹住,以免造成焦性没食子酸的碱性溶液倒流入缓冲瓶中)。 5.3.6 反应 2 小时,停止加热,切断二氧化碳气路,改通氮气,流量控制在 O.12L(在转子

检 验 文 件

适用范围:焦 炭

版本

A0

焦炭反应性及反应后强度的测定 焦炭反应性及反应后强度的测定

1 主要内容及适用范围 规定了测定焦炭反应性及反应后强度的方法提要、实验仪器、设备和材料、试样的采取和制 备、实验步骤、试验的结果计算和精密度。 适用高炉炼铁用焦的焦炭反应性及反应后强度的测定,其它用途可参照执行。 2 原理 称取一定质量的焦炭试样,置于反应器中,在 1100+5℃时与二氧化碳反应 2 小时后,以焦炭 质量损失的百分数表示焦炭反应性(CRI%)。反应后的焦炭,经 I 型转鼓试验后,大于 lOmm 粒级焦炭占反应后焦炭的质量百分数,表示反应后强度(CSR%)。 3 试验仪器、设备和材料 电炉、反应器、I 型转鼓、转鼓控制器、圆孔筛、干燥箱、架盘天平、红外线灯泡、热电 偶、筛板、高铝球、托架、反应器支架、块焦反应监控仪、计算机显示器、二氧化碳供给系 统及氮气供给系统中的(转子流量计、洗气瓶、干燥塔、,缓冲瓶)等。 4 技术条件 4.1 升温速度:O-1100℃,平均升温速度为 8-16℃/min。 4.2 控温精度:1100±5℃,通二氧化碳 j 言面度在 10-25min 内恢复到 1100±5℃。 4.3 通气温度:400℃时通氢气,1100℃切断氮气通二氧化碳。 4.4 温度显示误差:不大于±5℃。 4.5 时间显示误差:24 小时内不大子 30s。 4.6 电源电压:220(±10%)V,500HZ。 4.7 最大负载功率:8 千瓦。 4.8 使用环境:温度 10-35℃,湿度不大于 80%,周围无强电磁场及腐蚀性气体的场所。 5 操作程序 5.1 试验前试样的采取和制备 5.1.1 按 GBl997 规定的取样方法,按比例取大于 25mm 焦炭 20kg,弃去泡焦和炉头焦。用颚 式破碎机破碎、混匀、缩分出 10kg,再用φ25mm、φ21mm 圆孔筛筛分,大于φ25mm 编 制 审 核 标准化 批 准

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦炭参考试验方法

显微强度测定

焦炭显微强度在自制显微强度测定仪上测定,取2g粒度为0.6~1.25mm的焦样,装入内装12个Φ8mm钢球的长305mm内径Φ25.4mm的钢管中,以25±0.5r/min的转速转800r。

焦炭经转鼓后,用0.6~0.2mm的圆孔筛,振筛五分钟,称出>0.6mm,0.2~0.6mm焦粒的质量,并分别计算其百分含量,分别以R1,R2表示,并以R1+R2作为显微强度指标(MSI)。

结构强度的测定

焦炭结构强度在自制结构强度测定仪上测定,用量筒量取50ml粒度为3~6mm的焦样并称重,装入内装5个Φ15mm钢球的长305mm内径Φ25.4mm的钢管中,以25±0.5r/min的转速转800r。

焦炭经转鼓后,用1mm的圆孔筛振筛五分钟,称出>1mm焦粒的百分含量,以>1mm焦粒的百分含量表示结构强度指标(SSI)。

粒焦反应性测定

焦炭反应性在粒焦反应性(PRI)装置上测定,取20g粒度为3~6mm干燥后的焦样,以20~25℃/min速度升温至400℃,通入氮气保护,继续升温至1100℃,切换成二氧化碳气体,流量为0.5L/min,反应时间为120 min。

然后通氮气保护冷却至室温,以反应前后焦样损失质量百分率作为粒焦反应性指标(PRI)。

焦炭反应性CRI和反应后强度测定

按照GB1997-1989进行取样,按照GB/T4000-1996进行测定。

焦炭反应性在块焦反应性(CRI)装置上测定,取200 g粒度为21~25 mm干燥后的焦样,以20~25 ℃/min速度升温至400 ℃,通入氮气保护,继续升温至1100 ℃,切换成二氧化碳气体,流量为0.5 L/min,反应时间为120 min。

然后通氮气保护冷却至室温,以反应前后焦样损失质量百分率作为粒焦反应性指标(CRI),反应后的焦炭在直径130mm,长700mm的I型转鼓中以20r/min速度转动600转,然后用10mm筛子筛分,测量筛上物占装入转鼓的反应后焦炭量的百分比作为反应后强度指标(CSR)。

焦炭光学组织测定

按照GB1997-89进行焦炭试样的制备;按照MT116.1-86,MT116.2-86 煤砖光片及块煤光片的制备方法;按照GB8899-88 进行煤的显微组分和矿物的测定,具体如下:

①仪器:日本NIKON-Ⅱ偏反光光学显微镜。

②制作及测定:将焦样粉碎至粒度小于1.25mm,然后筛除在显微镜下不易辨别出光学组织的细粒级(<0.071mm),取0.071~1.25mm 级作为制备粉焦光片用试样。

将干燥后的粉焦样与粘结剂制成型块(直径D≥20mm),经粗磨、细磨和抛光后于偏反光显微镜油侵物镜下观测,放大显微镜倍数为500倍,采用数点法,规定行间距为1mm,点间距为0.3mm,统计的总点数至少在400点以上,由各组织所占点数与总点数之比求得各光学组织的百分含量。

用焦炭光学组织指数(OTI)来表征焦炭光学组织各向异性程度。

焦炭的OTI 值计算式为:

OTI = Σfi(OTI)i

式中: fi 为焦炭各光学组织结构的百分含量;(OTI)i为焦炭各光学组织相对应的赋值。