乙二醛聚酰胺湿强损纸再制浆工艺的探讨

湿强纸再生浆

湿强纸再生浆对纸厂来说,废纸纤维是一种重要的原料来源,具有经济优势,造纸厂可以利用原纤维与二次纤维的配抄以及回用损纸和切纸边,以降低原料费用。

由于二次纤维需求增加,使用永久性湿强树脂如聚酰胺多胺—表氯醇抄造的纸,成了一种重要的纤维原料。

然而,这些纸特别是未漂白纸和废瓦楞纸箱(OCC)难以再制浆。

漂白湿强纸的再制浆一般使用次氯酸钠,由于它对未漂湿强纸不能进行完全再制浆以及环境法规要求纸厂降低产生的可吸收有机卤素(AOX)废水的排放,因此,限制了次氯酸钠的使用。

据报道,过二硫酸盐(M2S2O8)和过一硫酸钾(在三聚盐2KHSO5.KHSO4.K2SO4中的活性成分是KHSO5)是漂白湿强纸再制浆的有效试剂。

但是,在常规的中性或碱性再制浆工艺条件下,这种试剂用于OCC湿强纸和未漂纸的效果要差些。

我们不期望氧化剂和木素之间的副反应使得未漂白纸难以再制浆,分解成自由基的氧化剂能够抽提木素中的氢,形成非活性自由基,最大程度地留下未被氧化的湿强树脂,用过量的氧化剂能够克服副反应。

然而这样做费用昂贵,效率不高,且对纤维有损伤。

经过进一步研究有机和无机过氧化物的化学性质,发现其在氧化-还原和聚合过程中很重要。

在适当的反应条件下,氧化剂被金属激活,或者通过热分解形成自由基。

大量再活化的自由基能够从饱和的和非饱和的反应物中抽提氢或者其它原子,加到未饱和的反应物上与其它的自由基结合或聚合成二聚物,或者进行氧化还原反应,包括电子和配位体转移过程。

反应物如:聚亚己基二酰胺(NyLon—6.6),类似于PAE主链的一种线型聚酰胺,被H2O2离子氧化。

据报道,被金属配位体催化的氧化剂通过氧化反应在氧化的反应物上与胺能进行一种亲核反应,裂开多肽。

过氧化氢中羟基与木素中代表酚和非酚原子核的模型化合物之间进行的反应,发现是依赖于反应pH值。

以上的研究显示,在有利于自由基湿强树脂反应而非自由基木素反应的条件下,自由基能对未漂白的湿强纸进行有效的再制浆。

湿部优化:提高湿强度性能效率(WSPE)

湿部优化:提高湿强度性能效率(WSPE)Clayton J. Campbell;Vladimir Grigoriev;Lucyna Pawlowska【摘要】介绍了利用阴离子功能促进剂和阳离子乙二醛聚丙烯酰胺干强剂,提高纸张湿强效率的应用案例。

说明选择正确工艺化学品可为提高纸品质量和整体运行效率带来显著益处。

【期刊名称】《生活用纸》【年(卷),期】2014(000)001【总页数】3页(P43-45)【作者】Clayton J. Campbell;Vladimir Grigoriev;Lucyna Pawlowska【作者单位】芬兰凯米拉 KEMIRA 化学品公司;芬兰凯米拉 KEMIRA 化学品公司;芬兰凯米拉 KEMIRA 化学品公司【正文语种】中文在制造具一定湿强度的纸巾纸(本文指餐巾纸、擦手纸、厨房纸巾等)和面巾纸产品时,通常在纸浆悬浮液中加入湿强剂,以提高纸张的湿强度[1]。

“湿强度”指成品纸或纸板用水重新润湿后的强度。

聚丙烯酰胺-表氯醇树脂(PAE树脂)是造纸工艺中最常见的湿强剂之一。

该树脂含有阳离子氮杂环丁二烯官能团。

在造纸工艺中,氮杂环丁二烯基团可以与纤维(主要是羧基)上的阴离子位点发生反应。

此外,聚丙烯酰胺-表氯(卤)醇还可通过自交联提高纸张的湿强度。

湿强度性能效率(WSPE),简称湿强效率,其定义为湿抗张指数对湿强剂添加量的比例。

例如,如果10kg/t的聚丙烯酰胺-表氯(卤)醇需达到10N.m/g的湿抗张指数,则其湿强度性能效率为1.0(kN.m/g)。

因此造纸工艺的关键是要实现最高的湿强效率,使制造商可以减少化学品使用量或提高干/湿抗张强度比。

湿强效率在很大程度上取决于纸浆原料的类型。

1.1 漂白原生浆的湿强效率大部分漂白原生浆具有低导电性和低阳离子需求量。

但商用聚丙烯酰胺-表氯(卤)醇树脂具有较高阳离子电荷密度,通常在2meq/ g与3meq/g之间。

高剂量的聚丙烯酰胺-表氯(卤)醇将浆料转化为阳离子系统,导致更多的聚丙烯酰胺-表氯(卤)醇树脂无法留着,从而造成湿强效率过低。

对PAE湿强废纸碎解工艺及设备的探讨

摘要:PA E湿强剂因其高效、环保的性能在湿强纸中广泛应用,但是PA E湿强废纸的碎解处理却存在碎解难、制浆得率低等问题。

用次氯酸盐法碎解PAE湿强废纸,存在一定的环保问题。

本文就PAE湿强废纸碎解存在的问题,结合碎解工艺和碎解设备进行技术探讨,提出了环保型的过氧化二硫酸盐法和高得率的酸碱法碎解工艺。

针对碎解机存在的问题,提出高效、节能的碎解设备建议设计方案,用以解决PAE湿强废纸的碎解难题。

关键词:PAE湿强废纸;碎解工艺;碎解设备;制浆得率Abstract: PAE wet strengthening agent is widely used in wet strength paper because of its high efficiency and environmental friendship. However, PAE wet strengthened waste paper is difficult to defiberate in disposal, and has low pulp yield. The traditional hypochlorite method was used to break down PAE wet strengthened waste paper, which result in the problems relative to a certain environmental pollution. In this article, aiming at the existing problems in the defiberation of PAE wet strengthened waste paper, the crushing equipment and the crushing process were discussed. Two kinds of environment-friendly peroxide bisulfate method and acid base pulping process method with high pulp yield were put forward. At the same time, aiming to the problems existing in the traditional crushing machine, a designing draft with high-efficient and energy-saving crushing equipment was put forward to solve the problem in the defiberation of PAE wet strengthened waste paper.Key words: PAE wet strengthened waste paper; pulping process; 对PAE湿强废纸碎解工艺及设备的探讨⊙ 赵传山1张淑娟2李辉1熊晓敏1李杰华1(1.齐鲁工业大学 教育部/山东省制浆造纸科学与技术重点实验室,济南 250353;2.济南职业学院,济南 250000)A research on technology and equipment for pulping of PAE wet strengthened waste paper⊙ ZHAO Chuan-shan 1, ZHAN Shu-juan 2, LI Hui 1, XIONG Xiao-min 1, LI Jie-hua 1(1.Key Laboratory of Shandong Provincial Pulp and Paper Science and Technology of Ministry of Education , Qilu University of Technology, Jinan 250353, China; 2.Jinan Vocational College, Jinan 250000, China )中图分类号:TS727+.1; TS733+.8; TS749+.7文献标志码:A 文章编号:1007-9211(2018)06-0006-06P A E造纸湿强剂系聚酰胺环氧氯丙烷树脂(简称PAE树脂)。

制浆造纸-湿强纸再制浆

湿强纸再制浆:实验室评估Nishi K. Bhardwaj*,Vikas Rajan+and A.G.Kulkarn i§*科学家和相应的作者—Asstt科学家§指导者萨哈兰普尔制浆造纸协会中心—247 001 印度摘要由于湿强纸纤维分离时需要严格的工作条件,在常规回收厂回收湿强纸通常是很麻烦的。

针对湿强纸再制浆不同的方法,纸厂决定最有效的方法来处理湿强纸。

目前实验室正在研究用无机化学药品进行湿强纸再制浆。

主要变量的影响,即碎浆时间,纸浆浓度,浸泡时间和温度,以及反应物浓度(在碎浆阶段采用Plackett - Burman设计的检测仪测定)。

碎浆时间是影响碎浆特征和形态等相关属性最重要和最有影响力的过程变量。

其中影响纸浆得率较重要的碎浆过程变量是碎浆时间,浸泡温度和纸浆浓度,而对于成形指数和形体尺寸,碎浆时间,纸浆浓度,浸泡温度和时间是较重要的变量。

成形指数随着碎浆时间,纸浆浓度,浸泡时间的增加而增加,而形成尺寸是随着碎浆时间,浸泡温度和纸浆浓度的增加而降低。

成形指数和筛渣比成形尺寸或制浆得率更易受过程变量的影响。

湿强废纸回用纸浆具有良好的物理强度。

关键词:湿强度,湿强纸,废纸,碎浆,回收介绍在非湿强纸,纤维素纤维关押在一起的氢键。

在水的存在,这些氢键打破,纸张的完整性丢失。

通常情况下,经湿强树脂处理的纸在用水完全润湿后仍保留至少15%干强度。

无树脂纸只保留2-7%其对湿干强度。

纸张的湿强度保持其完整性,因为它的化学物质。

在打浆机中这种化学物质还有强化作用,除非它被适当组合的化学药品和机械能所攻击。

湿强树脂形成一个交联,不溶,共价键的有机聚合物和半纤维素的网络和/或周围的纤维联系。

Ballarpur工业有限公司,金德尔布尔(咪),印度。

根据不同树脂化学的化学性质,网络可能因树脂间的交联和/或通过树脂大分子的纤维素或半纤维素而成为不溶的(1)。

如毛巾和绵纸的临时湿强树脂能用于短期应用中的主要依据是聚丙烯酰胺乙二醛在碱法制浆时易被破坏。

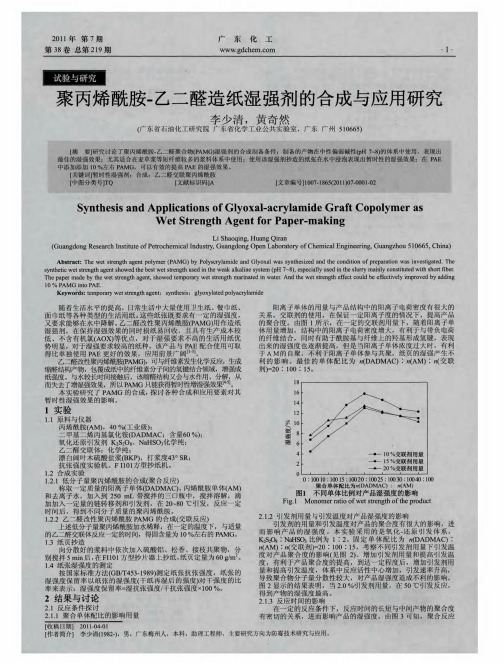

聚丙烯酰胺-乙二醛造纸湿强剂的合成与应用研究

e e r in

(G u

a n

g do

r a c w e

n

g Re

he

s e a rc

h I n s t i tu t e

o

f P e tr o c h e

m

i c a l In d u s t r y G u

,

a n

g do

q i n g H u a n g Qir a n n y g O pe n L a b o ra to r

—

,

,

。

—

—

—

Sy

n

th

e s

is

a n

d A p p lic a t io n s o f G ly o x a l W e t S tr e n gth A ge n t fo

L i S ha

o

,

—

a c r r

y la

a

m

—

id

e

G

r a

ft C

o

p

o

ly

m e r

a s

P

p

e r

m a

k in g

-

,

.

,

.

.

yw

o r

ds

:t e m

po

r a ry

w e t s

tr

e n

g th

a

ge

n

t

;

s

n y th e s is

:

g ly

o x

y la te d p o ly

a c r

y la

m

湿强擦拭纸损纸回用制浆方法

理后,产生收缩差,使纤维永久性热黏合。

实施例及对比例的制备方法及性能如表1所示。

有益效果:(1)通过双组分聚酯纤维、碳纤维短切丝的加入,结合表面涂布,保证了全合成纤维材料的耐破强度。

(2)能达到20μm过滤效率>80%(ISO 4548-12标准测试),纳污能力150g/m2;耐热油老化能力满足1000h,耐破度>150kPa(150℃长城润滑油)。

申请公布号:CN 114808504 A发明人:张云 何廷龙 张美云 吴养育申请人:重庆龙璟纸业有限公司通常情况下,湿强擦拭纸在用水完全润湿后仍能维持原干强度的30%以上,可保持纸张完整度,而无湿强剂处理的普通纸仅能维持2%~7%的原干强度。

因此,湿强擦拭纸损纸回收利用很困难。

很多湿强擦拭纸损纸作为固体废弃物被填埋,或作为垃圾焚烧,这既造成了环境的污染,也浪费了可用于造纸的损纸资源。

目前,湿强擦拭纸损纸主要采用化学解离剂,破坏湿强剂分子间以及湿强剂与纸浆纤维之间的化学结合,解离得到浆料后再回收使用。

但采用化学解离剂处理湿强擦拭纸损纸,需要消耗大量化学试剂,会提高造纸企业成本;且解离剂的使用,对环境不友好。

提供一种湿强擦拭纸损纸回用制浆方法,用以解决湿强擦拭纸损纸回用制浆过程中,添加湿强解离剂造成化学试剂消耗量大、生产成本高、污染环境的问题。

该种湿强擦拭纸损纸回用制浆方法包括:(1)将回收的湿强擦拭纸损纸置于传输带上,均匀喷洒喷淋水,用于使回收的湿强擦拭纸损纸吸水均匀。

在实际生产中,将回收的湿强擦拭纸损纸置于传输带上,松散投放,并均匀平铺在传输带上,去掉铁丝或捆扎绳或包装袋等,利用喷洒装置从回收的湿强擦拭纸损纸上方或者左方或者右方均匀喷洒喷淋水,从而使回收的湿强擦拭纸损纸充分接触喷淋水并吸水,变得柔软,避免在后续破碎处理过程中出现粉尘而污染工作环境。

传输带上均匀设置有小网孔,同时传输带下方设置有集水槽,便于多余的喷淋水漏下而被收集,利于喷淋水的再回收利用,节约资源,减少工厂的生产成本。

工业经济--谈擦手纸的再制浆

谈擦手纸的再制浆⊙ 彭庆华1,2高兴玺1 褚祖礼1,2 刘慧枫3(1.宁波中华纸业有限公司,浙江宁波 315012;2.宁波亚洲浆纸业有限公司,浙江宁波 315803;3.黑龙江省造纸工业研究所,黑龙江牡丹江 157013)On repulping of hand-cleaning tissue waste paper⊙ PENG Qing-hua 1,2, GAO Xing-xi 1, CHU Zu-li 1,2, LIU Hui-feng 3 (1.Ningbo Zhonghua Paper Co. Ltd., Ningbo 315012, Zhajiang, China; 2.Ningbo Asia Pulp and Paper Co. Ltd., Ningbo 315803, Zhajiang, China; 3.Heilongjiang Provincial Pulp and Paper Institute, Mudanjiang 157013, Heilongjiang, China )摘要:对擦手纸废纸进行不同湿强解离剂的对比实验,与市售湿强解离剂和过硫酸钾相比,次氯酸钠湿强解离效果最好。

不需要加热、加碱,也不需要长时间碎浆,不仅节能、简便,而且能大大降低成本,是较适合的湿强解离剂。

关键词:擦手纸;再制浆;PAE树脂;次氯酸钠;湿强解离剂;过硫酸钾Abstract: Comparative experiments of different wet strength dis-integrating agent were carried out. Compared with market wet strength disintegrating agent with potassium persulfate, the effect of sodium hypochlorite wet strength disintegrating was the best. Because of no need to heat or add alkali, a long pulping was not needed. It is the suitable wet strength disintegrating agent, due to energy saving, convenience, cost-reduced.Key words: hand-cleaning tissue; repulping; PAE; sodium hypo-chlorite; disintegrating agent; potassium persulfate中图分类号:TS749+.7; TS761.6文献标志码:B 文章编号:1007-9211(2010)16-0061-04擦手纸是生活用纸中一次性卫生用品,需要一定的湿强度,否则会影响其使用效果。

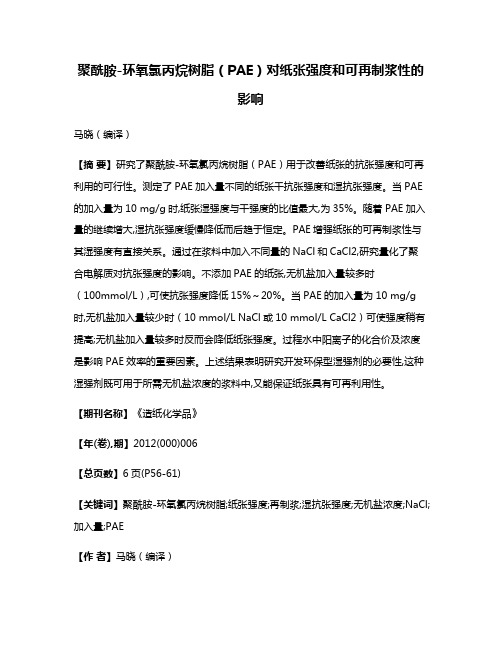

聚酰胺-环氧氯丙烷树脂(PAE)对纸张强度和可再制浆性的影响

聚酰胺-环氧氯丙烷树脂(PAE)对纸张强度和可再制浆性的影响马晓(编译)【摘要】研究了聚酰胺-环氧氯丙烷树脂(PAE)用于改善纸张的抗张强度和可再利用的可行性。

测定了PAE加入量不同的纸张干抗张强度和湿抗张强度。

当PAE 的加入量为10 mg/g时,纸张湿强度与干强度的比值最大,为35%。

随着PAE加入量的继续增大,湿抗张强度缓慢降低而后趋于恒定。

PAE增强纸张的可再制浆性与其湿强度有直接关系。

通过在浆料中加入不同量的NaCl和CaCl2,研究量化了聚合电解质对抗张强度的影响。

不添加PAE的纸张,无机盐加入量较多时(100mmol/L),可使抗张强度降低15%~20%。

当PAE的加入量为10 mg/g 时,无机盐加入量较少时(10 mmol/L NaCl或10 mmol/L CaCl2)可使强度稍有提高;无机盐加入量较多时反而会降低纸张强度。

过程水中阳离子的化合价及浓度是影响PAE效率的重要因素。

上述结果表明研究开发环保型湿强剂的必要性,这种湿强剂既可用于所需无机盐浓度的浆料中,又能保证纸张具有可再利用性。

【期刊名称】《造纸化学品》【年(卷),期】2012(000)006【总页数】6页(P56-61)【关键词】聚酰胺-环氧氯丙烷树脂;纸张强度;再制浆;湿抗张强度;无机盐浓度;NaCl;加入量;PAE【作者】马晓(编译)【作者单位】不详【正文语种】中文【中图分类】TS75研究了聚酰胺-环氧氯丙烷树脂(PAE)用于改善纸张的抗张强度和可再利用的可行性。

测定了PAE加入量不同的纸张干抗张强度和湿抗张强度。

当PAE的加入量为10 mg/g时,纸张湿强度与干强度的比值最大,为35%。

随着PAE加入量的继续增大,湿抗张强度缓慢降低而后趋于恒定。

PAE增强纸张的可再制浆性与其湿强度有直接关系。

通过在浆料中加入不同量的NaCl和CaCl2,研究量化了聚合电解质对抗张强度的影响。

不添加PAE的纸张,无机盐加入量较多时(100 mmol/L),可使抗张强度降低15%~20%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 实验部分

1. 1 原料 漂白阔 叶 木 硫 酸 盐 浆; PAMG, 实 验 室 自 制;

PAE; 硫酸铝; 阳离子分散松香胶。 1. 2 仪器

电动搅 拌器, 高速 分散 机, 电热 鼓风 干燥 箱, H 158型纸浆疏解机, F I 101 型方形抄片器, F I 119 型电热干燥器, PH S-75型酸度计。 1. 3 湿强纸的抄造

1. 5 检测

将纸页置于恒温、恒湿室中放置 24 h后, 按国

家标准方法 ( GB /T 453) 1989 ) 测量纸张的干裂断

长、撕裂指数, 并计算再制浆得率:

再制浆得率

=

再制浆所得绝干浆料 破碎前总绝干浆料

@

100%

2 结果与讨论

2. 1 PAE湿强树脂再制浆条件的探讨 PAE 是一种热固性永久湿强树脂, 有着 UF 和

1

0. 5

10

50

2

1. 0

20

60

3

1. 5

40

70

2. 1. 2 各因素对结果的影响 对 3个指标分别进行计算分析, 得出 3个好的

方案: 对于裂断长最佳反应条件为 C1 B2 A3; 对于撕 裂指数最佳反应条件为 B1 A1 C3; 对于细浆得率最佳 反应条件为 B2 C3 A1。这 3个方案不完全相同, 综合 分析, 将各指标因素的水平变化的情况用图形表示 出来, 如图 1所示 ( 为了看得清楚, 将各点用直线连 起来, 实际上并不是直线, 下同 )。

综合平衡上述因素, 温度以 60 e 为佳。 2. 1. 2. 4 PAE 湿强干损纸再制浆的最佳工艺条件

通过上述因素对各项指标影响的综合分析, 得 出 最 佳 试 验 方 案 是: 用 药 量 0. 5% , 处 理 时 间 20 m in, 处理温度 60 e 。这一结论与 2号试验获得 的结果基本一致。 2. 2 乙二醛聚酰胺湿强树脂再制浆条件的探讨 2. 2. 1 正交实验的设计

对于 3个指标分别进行计算分析, 得出 3个好

表 2 正交实验因素与水平

水平

pH ( A )

因素 处理温度 ( B) /e 处理时间 ( C ) /m in

1

11

40

10

2

12

50

15

3

13

60

20

的方案: 对于裂断长最佳反应条件为 C2 B2 A1; 对于 撕裂指数最佳反应条件为 A 2 B1 C1; 对于细浆得率最 佳反应条件为 A 3 B2 C2。这 3个方案不完全相同, 综 合分析, 将各指标因素的水平变化的情况用图形表 示出来, 见图 2。 2. 2. 2. 1 pH 对各指标的影响

综合考虑对裂断长和撕裂指数的影响, 用药量 以取 0. 5% 为佳。 2. 1. 2. 2 处理时间对各指标的影响

处理时间 是影响裂断长和细浆得率的重要因 素。由图 1可见, 随着处理时间的延长, 细浆得率和 裂断长先增大、后又减小, 撕裂指数先减小、后增大; 所以, 处理时间取 20 m in为佳。 2. 1. 2. 3 温度对各指标的影响

R esearch on R epulping Process of G lyoxa-l acrylam ide Copolym er W et Strengthened Brokes

REN H ua-i yan, ZHAO Chuan- shan, XU H ong- zheng

( Shandong K ey Lab of Pulp and Paper Engineering, Shandong Institu te of L ight Industry, J inan 250353, China)

由图 2可以看出, pH 对于撕裂指数和细浆得率 是最大的影响因素, 对于裂断长, pH = 11时效果最 佳, pH = 13时次之; 对于撕裂指数, pH = 12时效果最 佳, pH = 13时次之; 对于细浆得率, pH = 13时效果最 佳, pH = 12时次之, 综合各因素考虑, 选择 pH = 13。 2. 2. 2. 2 处理温度对各指标的影响

M F无可比拟的优点, 湿强度高, 适于中性抄纸。 PAE 树脂在较宽的 pH ( 4~ 10) 范围内, 具有良好的 稳定性, 特别是 pH 在 6. 5~ 8. 0之间时, 其性质最 稳定, 酰胺环氧化合物间的交联键最不易破坏, 疏解 最困难, 所以应避开 PAE 树脂的稳定范围。选择在 pH < 8或强碱性 ( pH \ 11)条件下进行疏解 [ 4-7 ] 。

高温下处理湿强纸, 其目的是利用高温破坏湿 强剂对纤维的结合力, 从而有利于下面工序的碎解。

温度也是影响细浆得率和裂断长的重要因素。 由图 1可见, 随着温度的 升高, 细浆 得率呈上升趋 势, 裂断长下降, 撕裂指数变化较小。

在较高温度下, 药品对湿强损纸的处理比较充 分, 再制浆率较高; 但由于所用药品具有较强的氧化 性, 在与湿强剂反应的同时也使部分纤维降解, 改变 了纤维的组织结构 ( 如纤维长度、表观密度等 ), 再 加之重复烘干, 降低了纤维强度, 从而使得手抄纸的 抗张强度较大幅度降低。而 3个指标中, 细浆得率 反映了再制浆的效率, 是考虑的主要指标。

Abstract: The repulping experim ents of po lyam inoam ide-ep ichlorohydrin( PAE) and g lyoxa-l acry lam ide copo lym er ( PAMG ) w et strengthened brokes w ere carried out respect ive ly. The results show that the repulping process o f PAMG streng thened paper is sim ple and innocuous. PAMG is a good w et streng then ing agent for tissue paper, w hich has a low streng th request and can be d iscarded a fter being used. K ey w ord s: po lyam inoam ide-ep ich lorohydrin; g lyoxa-l acry lam ide copo lym er; w et streng th paper; repulping

对造纸厂来说, 废纸纤维是一种重要的原料来 源, 可大大降低造纸成本, 湿强纸作为废纸原料的重 要组成部分, 具有很高的利用价值, 并可以利用配抄 以降低原料费用。因此, 对湿强树脂的再制浆工艺 的探讨具有重大实用价值。

造纸湿强剂可以分为永久性湿强剂和暂时性湿 强剂 2种。目前国内 纸厂应用永久 性湿强树脂为 主, 如 聚酰 胺 聚胺 环 氧氯 丙 烷 ( PAE ) 、脲 醛 树脂 ( UF )、三聚氰胺甲醛树脂 ( MF ) 等。随着造纸工业 的发展, 二次纤维的需求量增加, 使用永久性湿强树 脂抄造的纸, 其回收和利用极其困难。漂白湿强纸的 再制浆一般使用次氯酸钠。迫于环境保护的压力, 造 纸厂必须降低产生的可吸收有机卤素 ( AOX)含量, 因 此在很大程度上限制了次氯酸钠的使用 [ 1] 。

乙二醛聚 酰胺树脂是中等相对分子质量的树 脂, 其制备是通过少量的 阳离子单体, 如叔胺或季 铵、甲基丙烯酰氧乙基三甲基氯化铵 ( DMC ) 等与丙 烯酰胺单体反应, 生成阳离子聚丙烯酰胺。阳离子 聚丙烯酰胺在溶液中用乙二醛处理, 引入具有反应 活性的酰胺基, 并与丙烯酰胺分子进行交联而产生。

利用三因素混合水平正交实验对乙二醛聚酰胺 湿强纸的再制浆处理条件进行探索。表 2为正交实 验的各因素与水平。 2. 2. 2 各因素对结果的影响

将漂白阔叶木浆稀释至一定浓度, 放入 H 158型 纸浆疏解机, 疏解 5 000转, 然后向纸浆中先后加入硫

# 16#

造纸 化学 品

第 19卷

酸铝、阳离子分散松香胶、湿强剂, 搅拌均匀后在方形 抄片器上抄制成定量为 60 g /m2 的纸张, 将所得湿纸

页置于电热烘缸上, 调温度至 100~ 110 e , 烘干 1 h。

利用三因素混合水平正交实验对 PAE 湿强纸 的再制浆处理条件进行探索 [ 3] 41- 42。表 1为正交实 验的各因素与水平 (为了与暂时性湿强剂进行比较, 选用碱性条件, pH = 13, 处理温度范围为 50~ 70 e )。

表 1 正交实验因素与水平

因素 水平

w [ 用药量 ( A ) ] /% 处理时间 ( B ) /m in 处理温度 ( C ) /e

第 19卷第 6 期 2007年 12 月

造 纸化 学品 PAPER CHEM ICAL S

V o.l 19 N o. 6 D ec. 2007

乙二醛聚酰胺湿强损纸再制浆工艺的探讨

任怀燕, 赵传山, 许洪正

( 山东轻工业学院 制浆造纸工程省级重点学科, 山东 济南 250353)

摘要: 对聚酰胺聚胺环氧氯丙烷树脂 ( PAE )、乙二醛聚酰胺树脂 ( PAMG )等 2种湿强损纸进行了再 制浆实验; 实验表明: 乙二醛聚酰胺湿强树脂再制浆工艺简单、且无毒, 对湿强度要求不高、用后就 丢弃的生活用纸, 该湿强树脂为一良好的选择。 关键词: 聚酰胺聚胺环氧氯丙烷; 乙二醛聚酰胺; 湿强纸; 再制浆 中图分类号: T S749. 7 文献标识码: A 文章编号: 1007- 2225( 2007) 06- 0015- 04

对于裂断长来讲, 反应时间是影响的最大因素。 从图 2可以看出: 对于裂断长, 当处理时间为 15 m in 时效果最佳, 处理时间为 10 m in时效果次之; 对于 撕裂指数, 当处理时间为 10 m in时效果最佳, 处理 时间为 20 m in 时效果次之; 对于细浆得率, 处理时 间为 15 m in时效果最佳, 处理时间为 10 m in时效果 次之; 综合考虑各因素, 选择处理时间为 15 m in。