汽车白车身车门装配质量控制实例分析

车身装配生产线平衡改善案例

车身装配生产线平衡改善案例白车身装配是汽车生产环节中一个重要的组成部分,是整车质量的关键环节。

防错、标准化作业、定置等精益工具的使用可以有效地改善生产线平衡,达到事半功倍的效果。

精益生产是起源于丰田的一种生产方式,经过二十多年的发展已广泛应用于各行业的制造流程中,其主旨是消除浪费、均衡、注重成本。

生产线不平衡及其所造成的资源浪费严重是所有汽车企业必须面对的问题。

防错、标准化作业、定置、提案、生产线平衡墙等精益工具是生产线平衡改造的利器,在生产线平衡活动中,遵循持续改进原则,逐步改善现状,提高生产率及产品质量,提升企业品牌形象的过程是对不断超越自我的完美诠释。

作为克莱斯勒骄傲的300C车型从推出起,就得到了市场的广泛关注与认可,人们对300C的需求量也越来越大。

而市场需求的压力与生产线产能是一对天然的矛盾,在白车身装配线的生产过程中,瓶颈工位的节拍制约了生产线的产能,也造成了其他工位资源的浪费。

在处理瓶颈工位问题以适应新的节拍要求过程中,本文将对使用防错、标准化作业、定置等精益工具来改进生产线平衡进行论述。

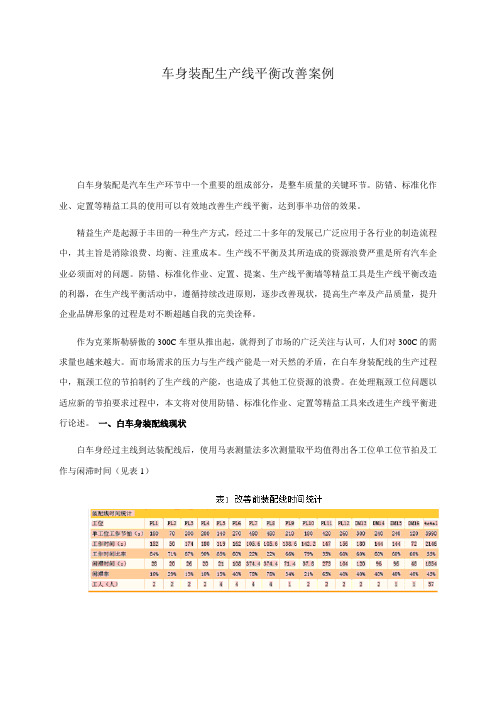

一、白车身装配线现状白车身经过主线到达装配线后,使用马表测量法多次测量取平均值得出各工位单工位节拍及工作与闲滞时间(见表1)图1中,最长工序时间(480s)决定装配线节拍,装配线整体节拍为7.5件/h,8h单班日产量为60件。

图1 工作与闲滞时间二、瓶颈分析1、工序分析:BPT1(Basic Pitch Time):工序平均所持加工净值(不含浮余率)。

BPT2:人均所持加工净值(不含浮余率)。

BPT1=总加工时间净值/工序数=(PL1+PL3+PL4+PL4+PL5+PL6+PL7+PL8+PL9+PL10+PL11+ PL12+ DM13+DM14+DM15+DM16)/16=3990/16=249.375s。

BPT2=总加工时间净值/作业人员人数=3990/37=107.9s。

2、制成作业平均时间表□按照工序顺序,记入必要事项:工序号码、工序名称、PT线、加工时间净值。

试析汽车白车身尺寸精度控制方法

车辆工程技术14车辆技术1 引言 随着国内经济的快速发展,人民生活水平普遍提高,汽车保有量稳步增长。

为了吸引消费者的注意力,汽车制造商正在积极更新汽车外观,但在大多数情况下,这是车身结构的变化,而其余组件并未发生重大变化。

如果车身设计不合适且尺寸不合适,则会对车辆产生巨大影响。

车身尺寸精度是确保汽车零件组装的基础。

车身制造包括冲压和焊接工艺,尺寸和表面质量控制等,车身制造技术水平已经成为衡量汽车公司制造水平的重要指标。

影响车身制造过程复杂性的因素很多,整个汽车制造的尺寸精度取决于各种因素的综合作用。

2 车身尺寸精度影响因素2.1 测量过程 测量过程对尺寸精度的影响与其他几个因素无关。

该测量和分析系统可以分析和测量车身尺寸数据,以有效地确定被测零件是否存在尺寸质量问题。

CMM是悬臂、龙门和多关节臂坐标测量机等现代汽车制造中常用的车身尺寸测量设备,这些设备的高测量精度和可编程控制功能使其适用于车身和子装配零件的高频测量。

测量分析系统会自动绘制出车身尺寸质量的线性分布图,并生成分析报告,从而使技术人员可以方便地进行分析。

2.2 零件偏差 车身焊接件基本上是冲压件,主要分为两类:一种是表面的外壳,另一种是冲压内部结构。

其形状都特别复杂,以至于它们都必须满足标准精度要求。

零件需要经历各种过程,例如冲压、剪切、弯曲、拉伸、膨胀、翻边等,必须根据图纸标准进行设计。

在包装和运输过程中由于冲压零件而引起的变形是尺寸偏差的一个因素,并且外观检查无法识别变形,即使进行了修理,也无法完全恢复到设计尺寸。

因此,应根据零件的特性设计包装和运输方式,以消除这种偏差。

冲压件的回弹是影响冲压件尺寸的最大因素,冲压后,产生应力和应变,形状和尺寸发生变化。

上述所有原因均是由于冲压模、人造工件或冲压机的问题所致。

为了保证冲压件的尺寸精度,应使用三坐标测量机参照零件图进行例行检查,以确保冲压件符合图纸的设计要求。

2.3 操作过程 在非自动化生产线中控制过程偏差的最有效方法是实施操作程序的标准化,并且在实施标准化操作后,可以最大程度地减少手动操作中的不一致、不稳定和不确定性。

汽车白车身质量的控制思路与方法探讨

275汽车白车身质量控制思路与方法的探讨杜生亚1,季国荣1,江杰1,陈炜2(1.跃进轻型汽车股份有限公司车身厂,江苏 南京 210037;2.江苏大学 机械工程学院,江苏 镇江 212013 )摘 要:通过对汽车的白车身在开发与生产过程中质量控制的经验与技巧的分析与总结,得出汽车白车身质量的控制思路与方法,为汽车白车身的开发与生产质量控制提供一些参考。

关键词:白车身 质量控制 思路与方法1 前言汽车白车身质量的控制是一个比较复杂的具机构的构思、过程中质量的有机控制,度本质上考虑,保证汽车白车身的稳定生产。

2 产品数据传输的准确性性,在产品设计阶段,通过同步工程(CE )充分运用DFM (Design for Manufacturing FMEA 焊接夹具及生产线的开发等环节考虑,与制造全过程基准统一与数据共享,品的制造与设计理念的一致性。

2.1产品设计的数据模型化传统方式的汽车白车身开发与制造是以主模型、主样板、主图板的结合作为确定形状和尺寸的依据,车身开发与设计大多数采用逆向工程。

随着产品开发与设计要求周期不断缩短,车身设计与开发逐步采用正向与逆向复合工程,即外形设计采用逆向工程,结构设计采用正向工程,而且在结构设计、模具开发、夹具开发等过程中采用同步工程、参数化设计及WA VE 技术等,保证产品在制造过程中数据传输的准确、可靠、方便。

在车身开发设计阶段,就要充分考虑产品数据在冲压、焊接过程中传递的一致性。

如很好地运用PLP (Principle Location Points )技术,就能得到一个比较理想的、准确的数据传递。

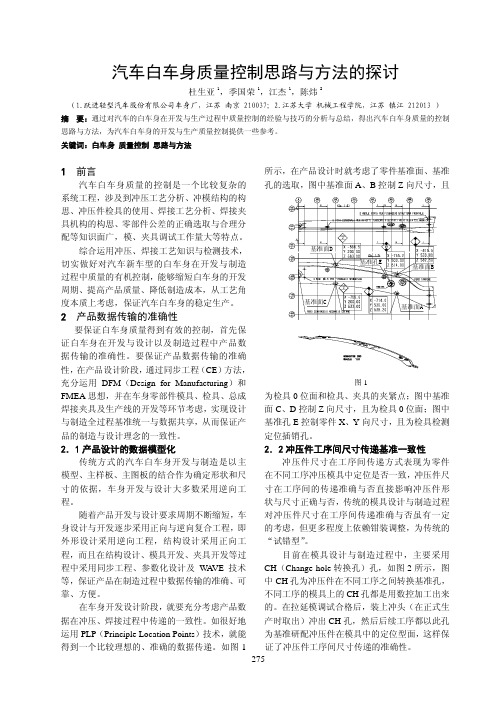

如图1所示,在产品设计时就考虑了零件基准面、基准孔的选取,图中基准面A 、B 控制Z 向尺寸,且定位插销孔。

2.2冲压件工序间尺寸传递基准一致性冲压件尺寸在工序间传递方式表现为零件在不同工序冲压模具中定位是否一致,冲压件尺寸在工序间的传递准确与否直接影响冲压件形状与尺寸正确与否,传统的模具设计与制造过程对冲压件尺寸在工序间传递准确与否虽有一定的考虑,但更多程度上依赖钳装调整,为传统的“试错型”。

白车身质量控制方法分析

白车身质量控制方法分析作者:韦琪金闯来源:《企业文化》2018年第02期摘要:我国社会主义市场经济体制的不断完善,使得我国的各行各业得到了迅速的发展,也为汽车行业带来了巨大的发展机遇。

本文主要分析了白车身质量控制的重要意义并研究了白车身质量控制的具体方法,通过对几种白车身质量控制方法的分析,以期为我国汽车行业的平稳发展提供参考。

关键词:汽车行业;白车身;质量控制方法加强对白车身进行质量控制是提高汽车整体质量的重要环节之一,也是一个比较复杂的生产过程。

而汽车行业的飞速发展使得汽车生产的规模越来越大,生产效率也越来越高,在这种快节奏的生产模式下,如何控制好白车身的质量是一个非常有挑战性的生产环节,也是不断提高汽车生产技术的必然要求。

一、加强白车身质量控制的重要意义白车身作为汽车的构成要件之一,承载着汽车的其他要件,是人们最直观看到的部分。

加强白车身的质量控制不仅关系到汽车的外观,也影响着汽车的整体质量和性能,其质量水准也是衡量一个汽车企业生产工艺和水平的重要标尺。

在白车身的整个生产过程中涉及到很多生产工艺,只有加强对每个生产环节的工艺控制,才能有效保障白车身的质量。

而在诸多的生产工中,焊接点质量控制、白车身涂胶质量控制方法、白车身的尺寸控制方法、白车身的尺寸控制方法、选装件区分质量控制方法、扭矩控制方法和表面质量控制方法这六种生产工艺是最主要的生产方法,因而,加强对这六种生产工艺的应用和控制,对于提高白车身的车身质量,提高企业的经营效益有着非常重要的意义。

二、白车身质量控制的具体方法(一)焊接点质量控制方法焊接点质量控制方法在白车身的生产过程中应用比较广泛,每一辆白车身都是由成百上千的零部件构成的,而这些零部件之间只有通过焊接才能组装结合在一起共同构成一个完整的白车身,所以要想从根本上提高白车身的质量,就必须要加强对焊接点进行质量控制。

焊接点质量控制方法主要分为以下几个方面。

一是对焊接点进行非破坏性检查,又叫做凿检。

汽车白车身制造过程中质量控制方法

汽车白车身制造过程中质量控制方法摘要:随着我国综合实力的增强,汽车工业方面的成绩也有目共睹,在汽车的生产制造流程中,白车身的质量对于整体质量起到至关重要的作用。

汽车白车身由成千上百的零件焊接而成,制造过程极其复杂,产生质量缺陷在所难免,本文将重点介绍白车身生产过程中易发生的质量问题及改进措施。

关键词:汽车制造;白车身制造;质量控制如果汽车车身结构设计不合理,白车身成品尺寸不合格,将对整车质量造成很大的影响。

白车身制造涉及到的质量的内容包括:车身尺寸精度、焊接质量,外观面质量等几方面。

白车身尺寸精度是保证后续工艺流程的基础。

白车身车身精度的质量水平已经成为衡量汽车制造水平的重要标志。

1 白车身外表面质量缺陷及其控制措施1.1 白车身常见表面质量缺陷白车身常见的外表质量缺陷主要表现在以下方面:一是车身外板焊钳坑、焊点半点;二是工位夹具夹紧状态下,与板件受力大造成凹坑或划痕;三是运输过程中因防护不到位造成的磕碰划伤。

1.2控制方法首先在后背门风窗牙边焊点焊接过程中,若焊点无限位,焊点易打在风窗弧度处,导致棱线坑,需要对工位工装夹具追加限位功能,限定焊点位置,便于员工操作,提高生产效率的同时也保证了焊点位置在1 条直线,增加车身外观完整度,有效抑制棱线坑的发生。

前舱轮罩焊接时,前挡板与减震器拼接处焊点位置存在盲点,员工操作过程中无法准确确认焊点位置,易导致半点、漏点等问题的出现,通过在夹具工装上增加导向限位,使员工操作焊钳紧挨着导向限位,保证焊点位置的准确,减少错漏装、半点质量灯问题的出现,提高车身品质。

其次在涉及到外观面的侧围,四门两盖外板件的拼接过程中,若采用硬度高的材质应用在夹具支撑、压紧点等位置,易出现夹伤、划伤等品质问题。

针对以上问题,夹具在此类用于与外观面接触的地方应采用尼龙块等材质,解决外表面的夹伤、压伤问题。

2 白车身焊点常见质量缺陷及其控制措施2.1 常见质量缺陷(1)外观焊点扭曲焊点扭曲是指焊接后焊点表面与周围板件相比,不在1条直线上,焊点周围板件存在凹凸不平状态,焊点扭曲幅度超过板件25°,车身外观焊点扭曲会使板件起皱,影响焊点强度,白车身表面在汽车行业可以分为A、B、C、D 区,车身质量要求A、B 区为表面件,客户可以直视的区域,焊点不允许存在扭曲现象。

探讨汽车白车身质量控制思路及方法

探讨汽车白车身质量控制思路及方法长城汽车股份有限公司天津哈弗分公司天津市300462摘要:加强对白车身进行质量控制是提高汽车整体质量的重要环节之一,也是一个比较复杂的生产过程。

而汽车行业的飞速发展使得汽车生产的规模越来越大,生产效率也越来越高,在这种快节奏的生产模式下,如何控制好白车身的质量是一个非常有挑战性的生产环节,也是不断提高汽车生产技术的必然要求。

接下来,就汽车白车身质量控制思路与方法展开论述。

关键词:汽车白车身;质量控制;思路;方法一、注重提高汽车白身制造参数的有效传输1.1汽车白身制造参数的有效传输在汽车产品设计及制造环节中,设计人员会在产品设计方案中标注大量的详细产品制造与性能参数,这一参数信息也是整体汽车产品设计方案的具体表现形式。

但在汽车产品实际设计、制造过程中,受多方面因素干扰、影响,各类汽车制造参数在传输过程中会出现不完全传输、参数传输有误等问题,从而导致汽车白车身设计参数与实际制造车身参数出现差异性问题。

针对于此,需要在汽车白车身设计及制造环节中,秉持可制造性设计、失效模式及后果理念,对所构成、设计产品的零部件参数与具体工序流程开展逐步分析作业,提前对汽车白车身设计与制造环节中全部潜在的失效模式、可能出现的质量问题加以深入分析、总结,并在其基础上制定针对性问题解决措施。

简而言之,便是确保在汽车白车身设计与制造环节中,各项产品参数的有效传输与一致性。

1.2基准参数的传输有效性分析在汽车产品设计与制造环节中,主要的工序流程为,将所构建的产品三维设计模型的基准面数据加以有效传输,并采取复合工程,确保将汽车产品设计方案中的各项参数数据进行准确、有效传输。

例如在我国传统汽车制造行业发展模式中,所构建的汽车三维设计模型主要由图板、模板等部分共同构成,并以逆向工程作为汽车白车身产品设计的主要模式,以及汽车白车身各零部件尺寸设计参考方向。

二在当前汽车设计及制造模式下,则以复合工程为产品主要设计模式,并通过对原点定位等技术的灵活运用,大幅提高了汽车产品各项参数的传输稳定性、有效性。

汽车白车身焊接质量控制及常用检测与评价方法 许德富

汽车白车身焊接质量控制及常用检测与评价方法许德富摘要:当今时代,随着人们生活水平的提高,私家车数量与日俱增,已经成为重要的代步工具。

同时,对汽车质量提出了非常高的要求,在确保汽车行业健康发展的同时,也提出了严峻的挑战。

从白车身试制角度分析可以发现,其焊接质量的好坏,将会直接决定汽车的整体质量和性能,因此需要对汽车的焊接工作给予重视。

关键词:汽车白车身;焊接质量控制;常用检测;评价方法引言车身壳体是一个复杂的结构件,也是一个典型的焊接结构件。

例如厦门金龙汽车车身有限公司生产的轻型海狮面包车车身,是由数百个冲压件、凸焊螺母、凸焊螺栓等,经点焊、凸焊、CO2气体保护焊等工艺连接而成。

焊接质量的好坏不仅关系到车身整车的美观还直接影响整个车身质量,甚至会危及到人身安全;因此,必须对车身焊接质量进行严格的管控。

焊接质量管理必须以降低生产成本、保证质量达到产品的技术要求为目的,以提高商品价值为主而达到良好的外观质量。

1白车身焊接的影响因素1.1焊接工艺焊接工艺主要包括焊接工位排布和上料顺序排布、工位内的焊点顺序、焊接参数(包含电阻点焊和紧固件焊接)以及焊接质量检查标准四个方面。

首先试制阶段的特殊性决定了白车身焊接的工装集成度高,在确保各定位符合GD&T要求的基础上,合理安排零件的上料和焊接顺序对完成后的尺寸有至关重要的作用;其次需保证在工位内多个焊点的焊接顺序和合理,降低焊接过程中出现的累积误差以及确保定位焊点在工装上的有效焊接,从而保证尺寸的稳定性,再次需保证在焊枪可达的前提下,不同的料厚组合需要采用相对应的焊接参数(包括焊接压力、焊接电流、焊接时间等),从而确保每个焊点的焊接质量,为后续的车身强度验证提供准备有效的数据支持;最后则是要开发有效的检测标准,针对不同焊点开发破坏性检查和非破坏性检查的标准,为完成后的白车身检查提供有效依据。

试制阶段在考虑以上因素的前提下,还要尽量采用简易、合理、经济的焊接方式、焊点布置以及检测标准。

试制白车身焊接中侧围总成质量控制探析

试制白车身焊接中侧围总成质量控制探析1. 引言1.1 研究背景白车身焊接中侧围总成质量控制在汽车制造领域具有重要意义。

随着汽车行业的发展,消费者对车辆质量和安全性的要求也越来越高,因此对于白车身焊接中侧围总成的质量控制显得尤为重要。

而目前在生产过程中,存在着一些质量控制方面的问题和挑战,通过深入研究和分析这些问题,以期找到解决之道。

通过对试制白车身焊接中侧围总成质量控制的探讨,可以为提升汽车整车质量和安全性提供有力支撑。

【200字】1.2 研究目的研究目的是通过探索试制白车身焊接中侧围总成质量控制方法,提高焊接质量,降低质量缺陷的发生率。

通过深入研究白车身焊接中侧围总成的关键技术,找到影响质量的主要因素,建立有效的质量控制体系,保证产品的质量稳定性和可靠性。

希望通过分析和解决质量控制中存在的问题和挑战,探讨改进和优化质量控制方法,提升焊接工艺的效率和稳定性。

最终通过案例分析验证新方法的有效性,为该领域的研究和应用提供可靠的数据支持。

通过本研究的总结,可以明确试制白车身焊接中侧围总成质量控制的关键点,以及未来研究的方向,为行业发展提供参考和指导。

1.3 研究意义白车身焊接中侧围总成质量控制是汽车制造过程中至关重要的环节之一。

其质量直接影响到整车的安全性、稳定性和外观质量。

通过对试制白车身焊接中侧围总成质量控制方法进行探讨和研究,可以有效提升汽车制造的质量水平,增强产品竞争力。

深入了解白车身焊接中侧围总成质量控制的关键技术和存在的问题与挑战,有助于制定更加科学、有效的质量控制方案,提高生产效率和减少生产成本。

探析试制白车身焊接中侧围总成质量控制的意义重大,有利于提升我国汽车制造业的技术水平和国际竞争力,推动行业的可持续发展。

【研究意义】2. 正文2.1 试制白车身焊接中侧围总成质量控制方法探讨在试制白车身焊接中侧围总成的生产过程中,质量控制是至关重要的环节。

为了确保焊接质量和产品性能,必须采取有效的控制方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·1048·安全质量建筑工程技术与设计

2015年7月下

汽车白车身车门装配质量控制实例分析

庞 禄

(长城汽车股份有限公司内外饰研究院)

【摘要】白车身制造质量是汽车外观质量的载体,直接影响整车外观和整体性能,进而影响客户满意度和整车品牌形象。

我国自主品牌汽车最终要谋取发展,提高汽车白车身制造质量是关键所在。

本文结合C 公司的生产实际,针对白车身车门装配问题进行质量分析与控制,提升车身制造精度,从而提高自主品牌汽车市场竞争力。

【关键词】白车身;车门装配;尺寸精度;质量控制;

1.1问题描述

C 公司总装车间反馈,某车型背门右侧明显低于侧围,与后尾饰灯处干涉伤漆(如图1-1所示),90%以上的车辆需要调整背门铰链来弥补,调整量较小,且调整困难,而且调整铰链处需做补漆处理,费工费时,严重影响总装下线交验。

1.2原因分析

1.2.1“碎石法”问题分解

围绕存在问题,利用“碎石法”(CSW Crush Stone Way )问题管理方法对问题进行分析,利用推论及假设为主的对背门与尾饰灯干涉伤漆问题进从人、机、法、料、环、测的角度进行工艺流分解,逐一验证确定要因。

1)对总装员工装配方法进行检查,将5台总装故障车辆进行调整,发现5台车均存在尾灯与尾饰灯棱线存在高差3mm 左右,而检验标准规定高差≤1mm ,尾灯与侧围间隙不均,经调试合格后,3台车干涉现象消失,2台仍存在轻微干涉,可判定总装尾饰灯装配并非真因。

2)将尾灯、尾饰灯进行符UCF 检具检测,间隙均符合要求,可判断尾灯、后尾饰灯尺寸偏差并非真因。

3)在线追踪白车身背门装配过程,发现背门腰线左侧高于侧围2mm ,右侧腰线低于侧围,且左侧背门尾灯下部与侧围间隙小,右侧背门尾灯下部与侧围间隙大,为进一步判定是否真因,以同样方法采集背门与侧围的间隙125组数据(基准值:5±2mm )进行过程能力分析。

从图1-2中看到工序能力指数C P =1.14,表明工序能力充足,但背门装配间隙均值(5.6248mm )与目标值(5.000mm )之间存在显著差异(p < 0.05),缺陷率为1.37%,致使实际工序能力指数P PK 只有0.74,过程能力指数C PK 只有0.79,因C PK =0.79﹤1.33表明过程能力不足,应采取措施立即改善,提高产品制造质量。

1.2.2“分层法”问题分解

针对白车身背门工序过程不足问题,运用分层法从4M1E (人、机、法、料、测)5个角度进行原因分析,找出根本原因。

(1)员工操作问题:检查背门装配员工操作方法,装配员工均使用工装夹具、间隙块,按照工艺作业指导书要求进行装配,并对背门铰链螺栓打扭力,保证螺栓螺母无松动。

(2)夹具原因:对合车工位右侧围焊接夹具进行三坐标检测,发现右侧围上部加强件定位销Z

方向低于理论值3.776mm ,由于其与顶盖后横梁搭接匹配,从而致使顶盖后横梁右侧偏低,最终导致背门装配时右侧棱线相对侧围偏低。

1.3 整改措施

1)工艺技术部将右侧围上部加强件焊接工位定位销Z 向优化调整3mm

,并进行20台车跟踪试装,验证效果。

2)质量部将背门与侧围高差纳入作业指导书,焊装检验严格控制背门右棱线高出侧围棱线≥2mm 下转。

3)总装在装配后尾饰灯时保证与侧围的间隙,防止避免因后尾饰灯后部翘起在生产过程中已造成与背门干涉伤漆。

图1-2

1.4 效果评价

经过上述整改措施实施以后,抽取25台白车身进行三坐标测量,计算白车身尺寸合格率都达到 94%以上,如图1-3。

图1-3 某车型整改后白车身三坐标合格率趋势图

为进一步验证生产过程质量是否稳定受控,在调整线抽取25台白车身,检测背门与侧围的装配间隙值,计算其 Cpk 值1.35>1.0,且过程均值与目标值之间不存在显著差异(p>0.05),缺陷率为0%。

工序质量较理想。

同时,验证总装下线车辆,背门与尾饰灯已消除了干涉现象,尾灯处的车身外观间隙符合工艺要求达到了预期目标,从而,缩短了焊装及总装的调整工时,提升了生产效率,降低了生产成本。

结语

本文从制约企业生产发展关键因素——提升汽车白车身制造尺寸精度控制入手,以2mm 工程指标作为衡量,从过程质量控制角度出发,遵从“数据驱动质量”的理念,运用PDCA 循环中“碎石法”、“分层法”问题管理与科学数据统计分析方法两者相结合,寻找引起质量数据波动的原因,制定对策和措施,降低过程变差,提高工序过程能力,最终达到提高白车身尺寸精度的目标,从而达到持续改进的目的。

参考文献:

[1] 来新民,林忠钦,陈关龙.轿车车体装配尺寸偏差控制技术[J].中国机械工程,2000(11):1215-1220

[2] 庄明惠. 汽车制造 2mm 工程实施方法的探讨[J].汽车工艺与材料,2004:11-14

[3] 朱平. 轿车白车身焊装质量控制关键技术及其应用研究[D].上海:上海交通大学,2001

[4] 肖敏红. 江铃某车型白车身制造质量控制研究[D]. 吉林:吉林大学,2011

[5] 何军,方凤青.基于控制图和 Minitab 软件的某公司SPC 应用研究[J].大众科技,2011(11):31 -34。