X2010A龙门铣床电路改造

X2010A龙门铣床控制系统设计

11 L . C控制系统的设计 P X00 21A型龙门铣床的主要运动包括 3 个主轴的

旋转运动 、工作台和 3 个主轴的进给运动、横梁的升

图2 程序控制框图

进给立即停止,主轴延时停止。程序简框图如图2 所

尔 。

《 机床与液压》20. 1 04N. o0

的 控制特点, 综合机床各部分动作情况, 选择 O - M RN O 公司的CM A D R型PC P 1 -0 C 4 L 即可〔。 ’ ]

PC控制程序设计主要依据原机床的工作方式、 L 逻辑交叉关系、控制要求, 并注意各运动之间的互锁 关系。由于所有进给动作共用一台直流电机, 靠液压 电磁阀换 向实现不 同方向的进给,所 以进给动作 ( 包括横梁升降)必须在液压系统工作正常、压力继 电器动作后方可进行。 ( )进给与横梁的升、降必 1 须互锁,即进给运动时,横梁必须夹紧。 ( )主轴 2 与进给的互锁, 启动时,主轴先启,然后才可以进行 进给动作; 停止时,先停进给,后停主轴;急停时,

通电调试时一定注意测速发电机极性。

D ]姜德希,王正伟,刘 朴等 . 机床电气线路图册 [ ]. M 北京:机械工业出版社, 90 19. 【】日 M O 公司. 2 本O R N 可编程序控制器用户手册 【] S,

20 . 00

50 9 系列装置提供有40 7 多个参数可供调整以适 应不同的使用场合和不同的负载, 这些参数出厂时有 一个预设值, 使用时绝大部分参数可不予更改,只对

前馈 〔31 . 1 = 2 6 92 断续点 〔3] 5 2 9% 1 7 = . 2 励 磁: 励磁控制方式 【 9 C R E T( 2 ] U R N 电流控 0 =

制)

串 行口、 按钮及显示器设定完成L。 ’ 控制原理如图3 〕

X2010A龙门铣床电路改造

X2010A龙门铣床电路改造李丁【期刊名称】《金属加工:冷加工》【年(卷),期】2010(000)014【总页数】2页(P54-55)【作者】李丁【作者单位】中原特钢股份有限公司,河南济源,454685【正文语种】中文X2010A龙门铣床是我公司加工四方钻杆或六方钻杆和芯棒打孔等多种产品不可缺少的设备,其工作台的进给运动是通过操作面板上的多级转换开关调节给定电位器和给定电压大小来进行有极调速的,由于长期使用的多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台运动出现窜动,无法正常工作。

1.给定信号及信号前置放大部分的概述图1为给定信号及信号前置放大部分,给定电源U1为200V,整流输出为250V,稳压输出为105V,图中的CF为测速机,调速器TS即为多级转换开关,调速器的总阻值为10kΩ,通过调整调速器TS手柄各点电位,给定电压从高到低变化(或从低往高变化),给定电压和测速机负反馈及电压、电流微分负反馈比较后加到放大器5BG的输入端,放大器导通后输出直流控制电压Uy,Uy与锯齿波电压比较后来控制脉冲形成环节的晶体管通断,从而输出同步脉冲来控制晶闸管的导通,改变控制电压Uy的大小即改变了Uy与锯齿波交点的时刻,因而可进行移相,从而控制输出电压的大小,改变电动机的转速。

2.改造方案的确定从图2中我们可以看出,当调整调速器手柄改变给定电压大小时,断开和接通各级电阻是靠其动、静触点的断开和闭合来实现的,由于该多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台的进给运动出现窜动,无法正常工作。

由于该种多级转换开关现在已经淘汰,无处购置,经过分析计算决定对该设备给定电路进行改造,新电路去除多级转换开关,决定采用型号为WXD7—33—5W 10kΩ,线性精度为±0.1% ~±0.3%,阻值公差为±2% ~±5%的多圈电位器代替图2中的多极转换开关TS进行给定调节。

X2010C龙门铣床电器改进一例

XK 2120A 数控龙门铣床故障维修华西通用机器公司 田玉惠 我公司一台XK 2120A 数控龙门铣床,数控系统采用西门子公司的880M ,该机床在运行中出现以下故障。

Z 轴不在参考点时,T 型块平行显示按钮内的灯亮,显示正常;Z 轴一回到参考点,其T 型块平行显示按钮内的灯立刻一闪一灭,且无报警信息,致使抓附件操作无法进行。

根据维修经验,首先从PLC 输出点入手,查找造成输出点信号不正常的输入点,通过PLC 程序得知是输入点I 7.7(即T 型块平行检测信号)有误。

Z 轴不在参考点时,I 7.7为“1”,使T 型块平行显示输出点信号Q69.2为“1”,信号正常。

当Z 轴返回到参考点时,输入点I7.7由“1”变为“0”,使Q69.2为“0”,信号断开,造成其按钮内的灯不停闪烁。

由电气原理图(附图)分析,使输入信号I 7.7断开的原因有两点:一是行程开关12S09.7有故障;二是这一段线路有问题。

从故障现象看,排除了行程开关故障和线断的可能,因为这与Z 轴在不在参考点无关。

由原理图可知,这一线路有很多接插器,怀疑是接插器接触不良,造成信号断开。

我们逐个检查接线座,发现接线座510×40.30插座松动,在Z 轴回到参考点时,横梁上的滚链板刚好压在该插座上,导致线路不通。

把该插座固定处理后,故障消失。

作者:田玉惠,四川省简阳市四川华西通用机器公司重机工厂,邮编:641400(编辑 刘茹贵) (收稿日期:1998-06-24) X2010C 龙门铣床电器改进一例宜昌纺织机械厂 杨红兵 我们在北京第一机床厂生产的X2010C 龙门铣床上加工墙板类零件时,经常发现零件的平面度超差,且接刀痕迹明显。

通过分析,墙板类零件的平面铣削往往是由工作台的纵向进给及立铣头的横向进给联合来实现的。

经过仔细观察,接刀痕迹正好出现在纵横向换向处。

1 润滑电机主线路图为了保护机床导轨面,X 2010C 龙门铣床的工作台纵向运动是靠床身润滑电机启动使工作台面液压托起后进行的。

使用变频调速技术对龙门铣床控制电路的改造与实现

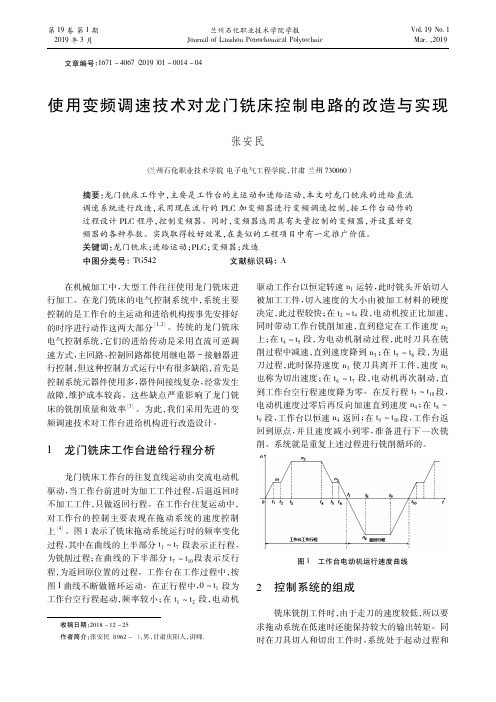

驱动工作台以恒定转速 n1 运转,此时铣头开始切入 被加工工件,切入速度的大小由被加工材料的硬度 决定,此过程较快; 在 t2 ~ t4 段,电动机按正比加速, 同时带动工作台铣削加速,直到稳定在工作速度 n2 上; 在 t4 ~ t5 段,为电动机制动过程,此时刀具在铣 削过程中减速,直到速度降到 n3 ; 在 t5 ~ t6 段,为退 刀过程,此时保持速度 n3 使刀具离开工件,速度 n3 也称为切出速度; 在 t6 ~ t7 段,电动机再次制动,直 到工作台空行程速度降为零。在反行程 t7 ~ t10 段, 电动机速度过零后再反向加速直到速度 n4; 在 t8 ~ t9 段,工作台以恒速 n4 返回; 在 t9 ~ t10 段,工作台返 回到原点,并 且 速 度 减 小 到 零,准 备 进 行 下 一 次 铣 削。系统就是重复上述过程进行铣削循环的。

改进后的控制系统采用矢量变频器与交流电动 机组成的变频调速系统取代直流调速系统,可以很 好满足系统对铣削工件时在速度超调、换向、负载转 矩方面的要求。同时使用 PLC 程序控制来取代铣 床复杂的逻辑控制与时序控制,接线大大减少,系统 可靠性增高。

通过 对 比,选 用 具 有 矢 量 转 矩 控 制 的 森 兰 ( SENLAN) BT40 变频器,该变频器在低频时也具备 很强的过载能力。并且其无速度传感器的变频器组 成的系统,其调速性能经测试能与直流闭环调速系 统相媲美。控制核心选用三菱 FX2N 系列 PLC,该 PLC 属于三菱小型 PLC,具有很高的性价比,完全能 满足系统控制的各种加工工艺要求。 2. 1 工作台运行控制

·15·

制动过程,在这个过程中,需要保证一段恒速运行阶 段,这就延长了工作周期。此外,在 t1 ~ t3 段和 t4 ~ t7 段,都存在速度变化率过大的问题,这些问题都会 使系统产 生 速 度 超 调、工 作 台 越 程 等 不 利 现 象[5]。 而传统的直流调速系统虽然通过改进,可以解决此 类问题,但它是通过延长过渡过程的时间来解决的, 这种解决方法会使系统响应变慢,从而使生产效率 大大降低。

专用龙门刨床B2010A电气控制原理及维护指南

专用龙门刨床B2010A电气控制原理及维护指南陈竹B2010A系列龙门刨床是上世纪五十年代的产品,其调速系统采用旋转变流机组供电的F―D系统。

该系统需要旋转变流机组,至少包含两台与调速电动机容量相当的旋转电机,还要一台励磁发电机,故存在设备多、体积大、费用高、效率低、安装须打地基、运行有噪声、维护不方便等缺点,但是系统的可逆运行很容易实现,且无论在正转还是反转减速时都能够实现回馈制动,因此在当时曾广泛地使用着,至今在尚未进行设备更新的地方仍使用着这种系统。

笔者从网上了解到,不光是笔者所在单位有几台这样设备还在使用,其他单位确实也有这种设备还在使用。

为了与广大同行交流维护经验,今以此文为引玉之砖。

1.概述B2010A龙门刨床的电气控制原理如图1所示。

整个电气控制系统由三相380V50Hz的交流电源供电。

工作台由直流电机D拖动;油泵、冷却风机、电机放大机的原动机、直流发电机的原动机,分别由单独的三相交流异步电动机RB、FB、B、A拖动。

其中交流异步电动机A由Y―Δ起动。

工作台拖动电动机D的速度,是通过电压负反馈,电流正反馈和电流截止负反馈的高电阻电桥系统来改变发电机的端电压,达到速度调节的。

电机扩大机控制绕组采用磁差接法,分别将给定电压、电压负反馈、电流截止负反馈与电流正反馈接到扩大机单独的控制绕组0III与0II上。

全部控制电器装在三处,控制柜、悬挂操纵箱和机床上。

操纵者使用操纵箱进行操作。

工作台自动循环时,由安装在机床床身右侧的行程开关Q-JS1、Q-HX1和Q-HX2或H-JS1、H-HX1和H-HX2进行控制。

极限开关1HXC和2HXC也安装在机床床身右侧。

1HXC的接点在工作台前进超过极限位置时断开,2HXC的接点在工作台后退超过极限位置时断开。

整个电气线路可分为交流主回路-图1左上部分、交流控制回路-图1右半部分和直流主回路-图1左中间部分、直流控制回路-图1左下部分四部分。

其中交流控制回路的电源由两相380V交流电通过熔断器2RL,供给机组的Y―Δ起动控制和控制变压器BK降压至127V。

X2010A龙门铣床故障分析与解决措施

钉 。其 中最 两 端 的 4 螺钉 是 紧 的 , 中间 的 1 个 螺 个 而 2 钉是松的, 拧紧。分析: 由于蜗杆蜗条副作传动的重型

速运转时, 被铣削的工件表面光洁度不高 , 而且还时常 出现低速时工作台停止的情况 。 为了解决该问题 , 我们决定从 电器 、 机械及液压 3 个方 面逐 个进 行排 查 。

第2 卷第 3 ( 5 期 总第 15 ) 1期

V 1 5 N .( U o 15 o. o S M N . 1 ) 2 3

机 械 管 理 开 发

MEC HANI AL MANAGE C MENT AND DE V0 0

1 电器 问题排 查

工 作 台 前 后 移 动 的拖 动 电机 为 z — 2 4 W 直 流 3 5 ,k 电 动机 , 电机 转 速 为 2 ~ 0 ri, 0 1 0r n 电气 控 制 系 统 已 0 / a 改造 , 用 武汉 欧 陆 5 0 流调 速 器进 行 调速 , 作 台 采 9直 工 进给 速度 为 2~ 0 / n 0 1 0mmmi。 0 1 现场观察现象 : ) 当主 刀架 没 有走 刀 , 电机 转 速 2 ri, 0r n 电机 不 停 ;当 主 刀 架 切 屑 6m / a m, 电机 转 速 2 ri 时 , 机 不停 。2 分 析 : 流 电 机 能够 转 动 , 0r n / a 电 ) 直 电气控 制 部分 没有 问题 。

低压力。调整压力为0 .M a . 0 P 。当低于此数值时 , 2 3 整个 机床不能启动。低压溢流阀 P B 5 用以调整高 — 2B 压 油路 的压 力 , 压 阀 J 2 B则 用 于 调 整润 滑 油 路 的 减 -5 压力 。液 压泵 的动 力源 为 液 压泵 电机 5 D交 流 异 步 电 机 1 W。 只 有 液 压 泵 起 动 , 低 液 压 继 电器 均 动 .k 5 高 作, 才能进 行进 给操作 。 1现场观察现象 : ) 液压电机 转动 6 i时 自动停 n m 止, 而且 电机发 热 。 2 分 析 : 现象 是 由于 液压 系 统 启 动后 , 荷较 ) 该 负 大 , 使 电机 停止 运转 。 致 3 排 查过 程 :1 将联轴 器 与齿轮 泵脱 开 , 现 电 ) () 发 机一 直正 常运 转 , 明 电机没 有故 障 ;2 进 一步 怀疑 证 () 是 油路 堵 塞问题 ;3 恢 复 电机 连接 ;4 检 查滤 油 网 , () () 没有 堵塞 ;5 发 现 主油路 接 头处 为麻 花状 扭 曲 , () 会影 响油压; 加热铜管 , 截掉扭曲部分 , 重新将主油管装上。 () 6 处理 主 油管 后 , 电机 运转 到 1 i时 , 0mn 就会 发 生转 速变慢 , 不正常现象 。 分析可能是其 它油路堵塞而致。 ( ) 现第 6 7 发 根油 管 抖 动 , 使 电 机抖 动 。 6 为蜗 致 第 根 杆 箱 离合 器 的 回路 油管 。8 第 6 油管 松 开 , 常 出 () 根 正 油 。 析 : 动 是 正 常 的 , 为是 压 力 机 构 , 是 油 回 分 抖 因 不 路 。9 正 当不知 所措 之 时 , 现运 行 到 6ri时 , 个 () 发 n 整 a 油路开 始抖 动 , 听到齿 轮泵里 面发 出不 正常 的卡 卡声 , 可 能 是抽 空气 的声 音 , 时发 现工 作 台运 行槽 里 面有 同

B2010A龙门刨床电器原理图

左侧 刀架

指 示 灯 横梁运行

Y

指 示 灯 电源 接通

照 明 灯 机床 局部

横梁上升

横梁 下降

横梁夹紧

横梁 松开

右侧 刀架

垂直 刀架

97-125r/min 101-171得电 101-173得电 Δ 101 103 JL-F

停止 10A (Az)

KK-Q

KK-H

H-H

107 JI H-HX1 H-JS1

4Rf

JS-Δ

-

1RL

2-

作指示灯 电机组工

H2-K OⅠ 1 OⅠ 2 OⅡ 1

(OⅡ 2)

程抬刀 后退行

铁控制 抬刀电磁

294 9RT

JO M 292 290 4R

指示仪表开关9KK的工作情况

状态

指示仪表 通 通 通

触头

a2-a0

b-Q(ct) J 2 207 221 233 235 3RT 205 1ZX 210 1R 208 4RT 234 236 2RT 222 206 232 173 101 KK-H 204 JS 250 Q-JS2 230 212 b-H(ct)

H-Q

3A (Az)

4A (Az)

5A (Az)

603

605

609

611

700 707 JR-B

801

1Q 303 1H

1Q 503 1H

305

JO-H

719 Y 704 Δ

721 C-B 706

725

02 3RL

802 H-C Q-C

307 H-Y Q-Y

407 H-Z Q-Z

507

横梁下降

604

JR-RB

403龙门铣床电气控制系统PLC改造

403龙门铣床电气控制系统PLC改造作者:李松龙海辉李青来源:《电子技术与软件工程》2017年第02期摘要 X2010A型龙门铣床可以加工多种所需形状的金属零部件,但在电气控制系统方面,传统的铣床存在着很大的弊端。

主要是传统的机床控制系统采用继电器、接触器、V5调速系统等硬件逻辑控制电路,由于严重老化给生产与维护带来诸多不便,严重影响生产率。

PLC和全数字调速系统,特别适合于机床控制系统的改造和应用。

信捷PLC,OP,SSD590C 对这种机床进行改造方法和方案。

【关键词】龙门铣床电气控制系统 PLC改造X2010A型龙门铣的主运动为二个水平主轴箱以及一个垂直主轴箱上刀具的旋转运动,它的每一个铣头分别由一台13kW的异步电动机来拖动,它们采用的均是机械有级方式来变速。

进给运动则包括有工作台的前后移动、左右两个方向主轴箱沿立柱的上下运动以及垂直主轴箱沿着横梁左右移动。

但随着使用年限的延长,绝大部分龙门铣床的电气系统已不能满足生产的需要。

主要表现在:(1)由于使用年限长,电器(如继电器、接触器等)老化严重,经常出现触点粘连或闭合不好;电器控制线路十分落后,线路凌乱,故障频繁,故障点难以查找,器件难以替换,维修工作量大;(2)工作台主拖动v5系列调速系统由于老化运行极不稳定,经常出现问题,且调速控制方式落后,调速范围小,精度低,加工工件的表面质量差,现已淘汰,且无备件更换,给维修和保养带来极大的困难,严重影响到企业的正常生产。

(3)工作台拖动采用的直流机组,其效率低,能耗高。

工作台驱动由v5,而其效率只有50%~68%。

对企业用电来说是极大的负担。

1 综合改造方案采用欧陆590P全数字直流调速装置、光电编码器结合先进的PLC自动化控制技术的改造方案。

(1)拆除原V5系列调速系统,仅保留直流电机,用欧陆590P全数字直流调速装置驱动,电机的调速范围增大,可达到100:1(原系统调速范围20:1),静差度小于1%,能确保切削力恒定、平稳、冲击小,保证改造后使该机床的功能(电控系统)满足加工要求;(2)在原直流电机尾部加装永磁测速发电机实现对工作台直流电机的闭环控制;(3)电控系统全部更新,采用先进PLC控制技术,取代传统的继电器、接触器控制系统,有效简化二次回路,改造后不但结构大大简化,而且能够大幅度地降低故障率,确保生产的正常进行;(4)加装光电编码器,通过高速计数实现对工作台的减速,换向;通过悬挂按钮站上的计数开始、计数结束(工件定位按钮)实现工作台直流电机正反向脉冲计数,PLC通过高速计数器自动计算前进减速、前进返后退、后退减速、后退返前进的脉冲数,工作区段可以自由设定;(5)更换悬挂箱、控制电缆及所有控制器件,减少故障点,提高系统可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X2010A龙门铣床电路改造

X2010A龙门铣床是我公司加工四方钻杆或六方钻杆和芯棒打孔等多种产品不可缺少的设备,其工作台的进给运动是通过操纵面板上的多级转换开关调节给定电位器和给定电压大小来进行有极调速的,由于长期使用的多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台运动出现窜动,无法正常工作。

1.给定信号及信号前置放大部分的概述

图1为给定信号及信号前置放大部分,给定电源U1为200V,整流输出为250V,稳压输出为105V,图中的CF为测速机,调速器TS即为多级转换开关,调速器的总阻值为10kΩ,通过调整调速器TS手柄各点电位,给定电压从高到低变化(或从低往高变化),给定电压和测速机负反馈及电压、电流微分负反馈比较后加到放大器5BG的输进端,放大器导通后输出直流控制电压Uy,Uy与锯齿波电压比较后来控制脉冲形成环节的晶体管通断,从而输出同步脉冲来控制晶闸管的导通,改变控制电压Uy的大小即改变了Uy与锯齿波交点的时刻,因而可进行移相,从而控制输出电压的大小,改变电动机的转速。

2.改造方案的确定

从图2中我们可以看出,当调整调速器手柄改变给定电压大小时,断开和接通各级电阻是靠其动、静触点图2原电路多级转换开关的断开和闭合来实现的,由于该多级转换开关轴套断裂,其动、静触点时闭时断,造成给定电压时有时无,致使工作台的进给运动出现窜动,无法正常工作。

由于该种多级转换开关现在已经淘汰,无处购置,经过分析计算决定对该设备给定电路进行改造,新电路往除多级转换开关,决定采用型号为WXD7-33-5W10kΩ,线性精度为±0.1%~±0.3%,阻值公差为±2%~±5%的多圈电位器代替图2中的多极转换开关TS进行给定调节。

图2 原电路多级转换开关

3.功能的实现

图3中的玄色圆柱体为多圈电位器,图4为改造后的给定电路,其中RP1即为多圈电位器,原电路中的信号前置放大部分未做改动,所以在图4中略往。

由多圈电位器RP1替换图1中的多级转换开关TS,经此改造后,使给定控制由原来的有级控制改为现在的无级调速,当需要调整给定时,转动多圈电位器的转轴就可以轻松平滑地调整给定电压的大小,和测速机负反馈及电压、电流微分负反馈比较后加到放大器5BG的发射结,这样的调整可以使放大器导通后输出的直流控制电压更加稳定可靠,并使调速过程更加平滑。

图3 多圈电位器

图4 改造后的给定电路

4.改造效果

原来的多级转换开关体积大,各级电阻都是焊接在电路板上,时间长了以后轻易出现脱焊和虚焊

现象,动、静触点长时间的关断闭合轻易磨损接触不好,造成给定电压时有时无,增加维修的工作量。

多圈电位器体积小、安装方便、线性精度高、阻值误差小、维修比较方便。

5.结语

经过一年多的使用,多圈电位器使用状态良好,调速过程平滑可靠,加工质量非常稳定,每月为公司挽回数十万元的经济损失。