生产线平衡Line Balance

生产线平衡(line balance)

生产线平衡(line balance)什么是生产线平衡生产线平衡是依照流水线作业的工程顺序,以生产目标算出周期时间,将作业分割或者结合,使各个工序的负荷均匀,以提高生产效率的方法。

一个产品,少则两三个工程,多则几十个,而每个工程又是由多个作业要素所组成,在生产工场里,制造部门依物料的加工流程分为一组、二组、三组,而每组内又由许多的个别工序所组成,所以又把它联结成一条条的生产线。

生产线平衡的相关概念流程的“节拍”(Cycle time)是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间。

换句话说,即指完成一个产品所需的平均时间。

节拍通常只是用于定义一个流程中某一具体工序或环节的单位产出时间。

如果产品必须是成批制作的,则节拍指两批产品之间的间隔时间。

在流程设计中,如果预先给定了一个流程每天(或其它单位时间段)必须的产出,首先需要考虑的是流程的节拍。

而通常把一个流程中生产节拍最慢的环节叫做“瓶颈“。

流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。

更广义地讲,所谓瓶颈是指整个流程中制约产出的各种因素。

例如,在有些情况下,可能利用的人力不足、原材料不能及时到位、某环节设备发生故障、信息流阻滞等,都有可能成为瓶颈。

正如“瓶颈”的字面含义,一个瓶子瓶口大小决定着液体从中流出的速度,生产运作流程中的瓶颈则制约着整个流程的产出速度。

瓶颈还有可能“漂移”,取决于在特定时间段内生产的产品或使用的人力和设备。

因此在流程设计中和日后的日常生产运作中都需要引起足够的重视。

与节拍和瓶颈相关联的另一个概念是流程中的“空闲时间”空闲时间是指工作时间内没有执行有效工作任务的那段时间,可以指设备或人的时间。

当一个流程中各个工序的节拍不一致时,瓶颈工序以外的其它工序就会产生空闲时间。

这就需要对生产工艺进行平衡。

制造业的生产线多半是在进行了细分之后的多工序流水化连续作业生产线,此时由于分工作业,简化了作业难度,使作业熟练度容易提高,从而提高了作业效率。

生产线平衡LineBalance

© USI proprietary and confidential

8

二﹑生产线平衡的常见概念

USI SMT线平衡计算公式:

© USI proprietary and confidential

9

二﹑生产线平衡的常见概念

USI SZ的生产线平衡率指标:

SMT>92%; ASM&TEST&PACKYING>88%

1.各工站顺序(作业单位)填入生产流动平衡表內. 2.量测各工序作业时间记入表內. 3.清点各工序人数记入表內. 4.根据分配时间划出柱狀图或曲线图. 5.在最高时间点的工序顶点橫向划一条线. 6.计算平衡率.

SS rrS S S Srr r SrS tr ti i r t11i 0 t0i1% % 0 001% 00% 0

确定生产线平衡改善方向

1、5M方法的改善

2、作业方法的改善

© USI proprietary and confidential

18

三﹑生产线平衡的分析改善

1、5M方法的改善:

(5M:人员,机器设备,物料,作业方法,环境)

减少耗时最长工序作业时间的方法有: 人员(Man):调换作业者;增加作业者;多能工训练; 新手避免工作负荷过重,利用作业员熟练程度的 差异性,平衡作业流程.

24

Q&A

某一生产线﹐按照工程分析设计成10个作业 工序﹐每个工序的时间分別为 18﹑12﹑15﹑14﹑25﹑12﹑41﹑20﹑28﹑12. 你如何來安排生产与人力配置?

© USI proprietary and confidential

25

机器设备(Machine):利用或改良工具、机器;人机 比合理配置;人机同步作业;提高自动半自动化水平; 人机工程分析,提高机械效率.

精益生产之线平衡模式LineBalanceModels中英文版

• 脑力风暴 • 拉系统 • 减少设置 • TPM • 流程图 • 标杆管理 • 亲和图 • DOE • 假设检验 • 力场分析图 • 树状图 • 甘特图

• 查检表 • 运行图 • 柱状图 • 散布图 • 控制图 • 柏拉图 ing Objectives

10

Primary Issues in Typical Control

Process Environments

Large or erratic batches Excessive WIP Poor floor space utilization Low employee efficiency Long/erratic cycle times Poor balance of operations and labor across process steps Conveyance, standby and motion waste Disorganized workspace and component/supply storage High variability of demand on multiple processing centers, e.g., call

How to design and implement a process supported by a line balancing model that ensures optimal use of: People Floor space Capital Assets Material

Line Balance Model

12

Control

Line Balance – Design Principles

Minimize Batch Size/Transfer Quantity/Work In Process Minimize/Stabilize Cycle Time Maximize Labor Efficiency Optimize number of workstations/process steps Balance tasks/labor across workstations Maximize space utilization Minimize takt variance Minimize NVA (conveyance, standby, and motion wastes) Minimize the need to re-balance as demand requirements change Minimize volume variability (combine product category demand) Maximize flexibility to allow for product introductions and discontinuations

IE之平衡生产线LineBalancing

Quality Check

Safety Precaution

Standard Work in Process

# of pieces of Std. WIP

95 Pair

TAKT Time

Part Path

Total Square Feet

54.0 sq. mtr.

標準工作表單: 練習

操作範圍 從:

Standard Work in Process

品質檢查

# of pieces of Std. WIP

95 Pair

TAKT Time

Part Path

Total Square Feet

54.0 sq. mtr.

標準工作表單: 練習

操作範圍 從:

至:

成型 幫鞋帶

準備與修正日期:

7 June, 1999

平衡生產線

平衡生產線的目標

➢ 提高附加價值的比例 ➢ 縮短閑置時間 ➢ 使用較小的空間 ➢ 最理想的使用員工

•人員

高效力的使用資源

•機器

•工廠

這個訓練的效果

➢ 執行方法被證明之介紹 ➢ 敘述排除浪費的技巧 ➢ 以實際在工廠內執行教導平衡生產線 ➢ 工廠快速區的平衡生產線運用指南 ➢ 為了制定計劃須運用主要文件顯示

Time for 1 cycle

c Copyright, All Rights Reserved Productivity, Inc. 1999

觀察的 加工過程:

貼大底

No.

作業部位

1 拿鞋面

2 拿大底

3 鞋面貼大底

4 放入輸送帶

12 5

時間觀察表單

日期:

6/28/00 觀察者:

平衡生产线

【本讲小结】

平衡生产线(LineBalancing)是把工作分配到各道工序的 决策过程,通过对人力、机械设备和工作任务的恰当分配,大大地提高生产线 的平衡率,使整个生产线达到最佳的平衡状态。生产线平衡的改善方法包括: 分担转移、作业改善压缩、加人以便直接缩短循环时间、拆解去除的方法图、 重排和作业改善后的合并等各种方法。

间较短的工序2中,从而大大提升整条生产线的平衡率。

生产线平衡的改善方法

6.作业改善后合并的方法

当用前面几种方法改善工序流程后,在重新思考新的工序之间是否还存在着合并 的空间。将可以合并的工序尽最大可能地合并和简化,这样,整条生产线的瓶颈自然

也相应地越来越少,使得平衡率和效率也能有效地得到持续的提升。如图10-6所示。

平衡生产线范例 1.改善前的工序情况

如图(a)所示,本范例包含八道工序:剪裁、除毛边、钻孔、拧螺丝、喷漆、检查、印制以及入 库前的检查,每道工序各有操作人员一名。在这个范例中,钻孔工序是出现瓶颈的工序,作业时间 长达30秒钟。 图中阴影部分代表空余的时间,在这段时间内,拧螺丝等工序的作业人员必须等待钻孔工序的作业 人员加工完毕后才能工作。不难看出,整条生产线的循环时间等于瓶颈工序的作业时间:30秒钟。

4.改善后的工序情况

如图(b)所示,生产线经过平衡改善后,总时间由原来的120分钟缩短为117分钟;八道工序合 并成为六道,操作人员总数相应地减少为六个。 此时,瓶颈工序为工序3(钻孔)和工序4(拧螺丝),整条生产线的循环时间等于瓶颈工序的作 业时间:22秒钟。

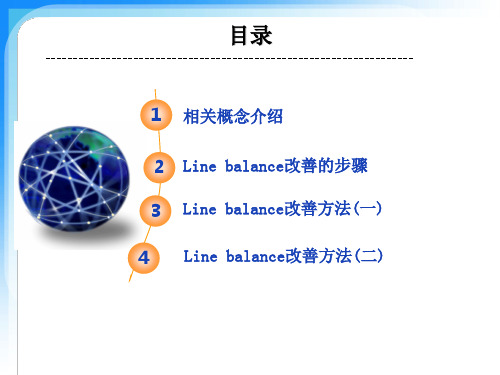

精选生产线平衡方法

IE0802 工业工程系列培训讲义

OEE/OPE介绍

财经本部成本管理处

目录

1 OEE介绍 2 OPE介绍

OEE是什么?

• OEE代表整体设备效能(Overall Equipment Effectiveness) • 这是一种严格的机器总体性能的衡量手段,揭示时间浪费存在于哪里 • 统计各种时间浪费目的在于实现改进

Station 5: N:11.3-10.7=0.6 Total time=10.7

Station 3: C:11.3-2.1=9.2 D:9.2-2.5=6.7 E:6.7-1.8=4.9 F:4.9-1.8=3.1 H:3.1-2.1=1 Total time=10.3

Station 6: N:11.3-4.9=6.4 O:6.4-3.7=2.7 P:2.7-2.8=-0.1 Total time=11.4

三、Line balance改善方法(一)

Step 2:

单件作业标准工时 目标工站数=

T工站max

目标工站数=65.3/11.3=6个

三、Line balance改善方法(一)

Step 3: 任务 工站名称

工时

A

Stata装PCBA

1.8

B

焊接

8.5

C

定子装入扇框

2.1

D

压入定子

2.5

E

装垫片

1.8

3. 瓶颈工时:各工序中费时最长的工序所花费的工时,称之为CT,在数 值上等于Tact time

4. 单件标准作业工时:完成一个产品所有加工作业所需的時间

5. 平衡损失:因产线不平衡造成各工站的等待带来的的工时损失

6. 设定产能 标准产能

生产线平衡生产线平衡(linebalancing)

生產與作業管理(Production and Operation Management)

自動化 (automation)

• 指以機器代替人工,而此機器包括能夠 自動運作的感應器與控制裝置。 • 自動化的範圍從工廠的完全自動化到單 一自動化作業的形式。 • 服務業的自動化亦是一種選擇。

– 舉例:自動提款機 (ATM)、自動空調、自動 檢驗、自動存取系統、快遞包裹分類、郵件 處理、電子郵件、網路銀行以及電子收費器 等。

製程選擇與設施佈置

(Process Selection and Facility

Layout)

生產與作業管理(Production and Operation Management)

學習目標

解釋製程選擇策略的重要性。 2. 解釋製程選擇對一個組織的影響。 3. 描述基本製程型態。 4. 討論製程的自動化方法。 5. 解釋技術管理的必要性。 6. 列舉重新規劃設施佈置的原因。 7. 描述設施佈置的基本型態。 8. 列舉產品別佈置與製程別佈置的主要優點與缺點。 9. 解決簡單的生產線平衡問題。 10. 建立簡單的製程別佈置。

– 例如,軟磁碟、磁碟片或微處理器等

生產與作業管理(Production and Operation Management)

可程式自動化

• 機器人(robot):主要由三個部分組成:機 械手臂、動力供應及控制器。

生產與作業管理(Production and Operation Management)

– 為非例行性的工作,並在一段時間間隔內完成特定目 標。 – 設備彈性與作業人員技術的範圍也是從低至高皆有。

• 舉例:

– 從簡單到複雜都有,製作動畫、新產品或服務上市、 發行圖書、諮詢服務或興建橋梁等。

精选生产线平衡改善5

生产不平衡的损失时间: 7

7

T (Tmax Ti ) (61.52 Ti ) 135.96s

i1

i1

每日产量为:P1

总工时 生产周期

8*60*60 468,小于企业核定产量

61.52

的最小值500。

基础工业工程(工作研究) 图3 断路器装配线作业工时山积图(改善前) 单位:S(秒)

将各个工位的作业分解成可测量的作业单元,对作业单元按 照连续秒表测时的方法进行标准工时测定。 测时步骤:首先对装配线7个主要工位(暂未考虑工位⑧、 ⑨和⑩的贴牌封装,运输环节)的作业试观测10次。然后根 据观测数据,运用d2值法计算每个作业单元的观测次数,取 最大作业单元的观测次数进行观测。再次运用三倍标准差法 剔除观测数据中的异常值,得到各作业单元的平均值。最后 考虑评比和宽放,按照ST=平均作业时间*评比系数*(1+宽 放率)计算得到各个工位的总工时,如表1所示。 根据企业实际情况,确定评比系数为8%,宽放率为10%。

m

平衡率

ห้องสมุดไป่ตู้i

i1

*100% 272.26 80.4%

si * CT

48.35 * 7

由69.13%提高 到80.4%

生产不平衡率=1-平衡率=1-80.4%=19.6%

生产不平衡损失时间为:

7

7

T (Tmax Ti ) (48.35 Ti ) 66.18s

i1

i1

基础工业工程(工作研究)

基础工业工程(工作研究)

一般情况下,当生产线的平衡率处于:

50%一60%之间:进行的是一种根本没有任何科学管理意识 的粗放式生产;

60%一70%之间:存在人为去平衡生产线的因素,但并没有 解决一些深层次问题;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

© USI proprietary and confidential

5

二﹑生产线平衡的常见概念

1.节拍.

指生产线上连续出产两件相同制品的时间间隔.它 决定了生产线的生产能力、生产速度和效率.它反映的 是客户的需求。 如何确定节拍?

节拍=

有效工作时间

产出数量

1.依据产能需要.

2.依据产线作业模式.

例:每小时产出400台,则节拍为:

© USI proprietary and confidential

21

三﹑生产线平衡的分析改善

2、作业方法的改善:

取消不必要的动作; 合并微小的动作; 重排作业工序或动作;简化复杂的动作.

© USI proprietary and confidential

22

三﹑生产线平衡的分析改善

常见的不平衡改善技巧: 分担转移

实际产能 =1400*95% =1330Pcs

人均产能 =实际产能/投入时间/人数

=1330Pcs/20H/10人=6.65Pcs/H/人

© USI proprietary and confidential

13

二﹑生产线平衡的常见概念

5.生产力

生产力 = 每人每小时生产台数

假设生产同一产品,

A线用60人,每小时产出420台,

19

三﹑生产线平衡的分析改善

1、5M方法的改善:

(5M:人员,机器设备,物料,作业方法,环境)

减少耗时最长工序作业时间的方法有: 人员(Man):调换作业者;增加作业者;多能工训练; 新手避免工作负荷过重,利用作业员熟练程度的 差异性,平衡作业流程. 机器设备(Machine):利用或改良工具、机器;人机 比合理配置;人机同步作业;提高自动半自动化水平; 人机工程分析,提高机械效率.

作业改善压缩

© USI proprietary and confidential

23

三﹑生产线平衡的分析改善

常见的不平衡改善技巧: 加人改变CT 拆解去除

© USI proprietary and confidential

24

三﹑生产线平衡的分析改善

常见的不平衡改善技巧: 重 排 作业改善后合并

1H × 3600S/H ÷ 400 = 9秒/台

C.T与T.T的关系?

© USI proprietary and confidential

6

二﹑生产线平衡的常见概念

[例]某制品流水线计划年销售量为20000件,另 需生产备件2000件,废品率2%,两班制工作254天)

.我们只有尽可能地使各工站处于最接近均衡的状态, 从而达到产能和生产力的最大化. 我们应该如何去克服瓶颈,达到生产线的最大平衡?

© USI proprietary and confidential

16

三﹑生产线平衡的分析改善

分析改善步骤﹕

1.各工站顺序(作业单位)填入生产流动平衡表內. 2.量测各工序作业时间记入表內. 3.清点各工序人数记入表內. 4.根据分配时间划出柱狀图或曲线图. 5.在最高时间点的工序顶点橫向划一条线. 6.计算平衡率.

生产力 =420台/60人 = 7台/小时/人. B线用65人,每小时产出480台, 生产力 = 480台/65人 = 6.77台/小时/人. 投入人数少的A线,比投入人数多的B线的生产力要高.

© USI proprietary and confidential

表面看B线的产 能高于A线

14

三﹑生产线平衡的分析改善

2)单机台产能=实际产能/投入时间/机台数

© USI proprietary and confidential

12

二﹑生产线平衡的常见概念

[例]某组装线总投入人力为10人,该组装线的瓶颈 工站的工时为50秒,一天两班20小时实际产出数为 1,400Pcs,良率为95%,试计算该组装线体的标准产 量和人均产量各是多少? 标准产能=投入工时/瓶颈工时 =20*3600S/50S =1440Pcs

© USI proprietary and confidential

25

Q&A

某一生产线﹐按照工程分析设计成10个作业 工序﹐每个工序的时间分別为 18﹑12﹑15﹑14﹑25﹑12﹑41﹑20﹑28﹑12. 你如何來安排生产与人力配置?

© USI proprietary and confidential

17

三﹑生产线平衡的分析改善

平衡率=111/(29*5)*100%=76%

© USI proprietary and confidential

18

三﹑生产线平衡的分析改善

确定生产线平衡改善方向

1、5M方法的改善 2、作业方法的改善

© USI proprietary and confidential

26

[解]

年生产天数

T效 = 254×8×2×60×95% = 231648 分钟 Q = (20000+2000) / (1-2%) = 22449 件 r = T效 / Q = 231648 / 22449 = 11(分/件)

© USI proprietary and confidential

7

二﹑生产线平衡的常见概念

9

二﹑生产线平衡的常见概念

USI SMT线平衡计算公式:

© USI proprietary and confidential

10

二﹑生产线平衡的常见概念

USI SZ的生产线平衡率指标: SMT>92%; ASM&TEST&PACKYING>88%

对于生产线平衡率指标各个部门相应的职责如下: ME:调试印刷机和IR炉. IE:对平衡率未达标机种提报相关部门及时进行改善. PD:配合IE对平衡率数据进行管控,现场发现问题, 及时通知相关部门进行改善. EQ:调试贴片机速度.

S r S r ti S i S r r tti ti 100%100% 100 100% % S r S r S S r r

t各工站工时之和÷(S瓶颈工站工时×R工站总数)×100%

© USI proprietary and confidential

© USI proprietary and confidential

20

三﹑生产线平衡的分析改善

物料(Material):确保物料供应及时准确;物料摆 放合理取用;物料包装合理减少拆卸作业. 作业方法(Method):避免在同一工站使用太多 工具;动作要合理化,尽量减少辅助动作:寻找. 发现.选择.思考.预定位,取消无效动作:保持.延 迟.放置.休息;遵循动作经济四原则:减少动作 数量.双手同时作业.缩短动作的距离.轻松作 业. 作业环境(Mother Nature):保持整洁、清洁的 作业环境;有适当的操作安全措施;适当的照明、 空调和通风设备;桌椅和静电设备有适当的规格.

2

一﹑生产线平衡定义与目的

生产线平衡定义: 工程流动间或工序流动间负荷之差距最 小﹐流动顺畅﹐减少因时间差所造成的等待 或滯留現象。

21 25

每生产一个产品就有33秒损失 一个小时就会堆积几十个产品

© USI proprietary and confidential

3

一﹑生产线平衡定义与目的

生产线平衡的目的:

1.使物流快速,减少生产周期. 2.减少或消除物料或半成品周转场所. 3.消除工程“瓶颈”,提高作业效 率. 4.稳定产品质量.

5.提高工作士气,改善作业方法.

© USI proprietary and confidential

4

二﹑生产线平衡的常见概念

常见术语介绍:

1.节拍. 2.生产线平衡. 3.生产线平衡率. 4.标准产能和实际产能 5.生产力.

欢迎光临

生产线平衡分析

IE TEAM

Prepared by : LUFI

罗燕辉(3342)

ASE Group

© USI proprietary and confidential

课程目录

一﹑生产线平衡定义与目的

二﹑生产线平衡的常见概念 三﹑生产线平衡的分析改善

© USI proprietary and confidential

生产线平衡的核心就是----克服瓶颈!

瓶颈: 制程中耗时最长的工站.

时间 T1 T2 T3

瓶颈时间

T4 T5

S1

S2

S3

S4

S5

工站

15

© USI proprietary and confidential

三﹑生产线平衡的分析改善

瓶颈的认识

在流线生产作业模式中,制约产能的是瓶颈工站, 一旦产生瓶颈,前工站的产品无法流下去,后工站无 产品可做,就会造成短暂的停止,从而降低产能. .一条生产线上可能存在多个瓶颈. .瓶颈是永远存在的,克服其中一个,又出现另一个工 站成为新的瓶颈.

TE:调试AOI检测程序.

© USI proprietary and confidential

11

二﹑生产线平衡的常见概念

4.标准产能和实际产能

标准产能

标准产能(H) =3600(S)/瓶颈时间(S) 标准产能(班)=投入时间/瓶颈时间(S) 实际产能 实际产能是可供时间內所产出的良品数 1)人均产能=实际产能/投入时间/人数

8

二﹑生产线平衡的常见概念

3.生产线平衡率 S R S t ti ti S ii S r R r 100% %% 100 100 线平衡率: S R S r S S r R

t各工站工时之和÷(S瓶颈工站工时×R工站总数)×100%

2.生产线平衡(工序同期化)

通过技术组织措施来调整生产线的工序时间定 额,使工站的单件作业时间等于生产线节拍,或者与 节拍成整数倍关系。