高速轨道检测技术(GJ-6型轨检系统)

GJ6轨道检测的原理及应用

GJ6轨道检测的原理及应用1. 概述GJ6轨道检测是一种用于检测铁路轨道状态和性能的技术。

该技术基于高精度的传感器和数据处理方法,能够实时监测轨道的几何形状、轨道偏差、弯曲变形以及轨道振动等指标。

本文将介绍GJ6轨道检测的原理和应用。

2. 原理GJ6轨道检测的原理主要包括传感器的工作原理和数据处理方法。

2.1 传感器的工作原理GJ6轨道检测采用了高精度的测距传感器和振动传感器。

测距传感器通过发射激光束并测量激光束的返回时间,从而得到轨道几何形状的数据。

振动传感器则可以测量轨道的振动频率和振幅。

2.2 数据处理方法GJ6轨道检测的数据处理方法主要包括数据采集、数据传输、数据处理和数据分析等步骤。

在数据采集阶段,传感器会将实时的数据传输给数据处理系统。

数据处理系统会对数据进行预处理,包括噪声滤波和数据校正等操作。

然后,数据分析算法将对数据进行分析和处理,从而得到轨道的几何形状、偏差、弯曲变形和振动等指标。

3. 应用GJ6轨道检测在铁路行业具有广泛的应用。

3.1 轨道维护和修复GJ6轨道检测可以实时监测轨道的状况,包括轨道的几何形状和偏差等指标。

通过监测这些指标,铁路维护人员可以及时发现轨道的问题并进行修复,从而保证铁路的安全和正常运行。

3.2 轨道运维优化GJ6轨道检测还可以提供轨道的弯曲变形和振动等指标,对于轨道的运维和优化非常有帮助。

通过监测轨道的弯曲变形,可以及时调整轨道的弯曲直径,减少车辆在弯道上的侧向力,提高列车的安全性和舒适度。

同时,监测轨道的振动可以提供对轨道结构的评估,以及对列车运行的影响等信息,从而优化轨道的设计和维护。

3.3 风险预警和故障诊断GJ6轨道检测可以通过对轨道的几何形状和偏差进行分析,提供轨道结构的健康状态评估,为铁路运营管理部门提供风险预警和故障诊断的依据。

通过及时发现轨道的异常变化,可以提前采取措施进行修复或维护,从而避免可能发生的事故和延误。

3.4 轨道设计与改造GJ6轨道检测可以提供轨道的几何形状和偏差等指标,为轨道的设计和改造提供依据。

GJ_6型轨道检测系统_魏世斌

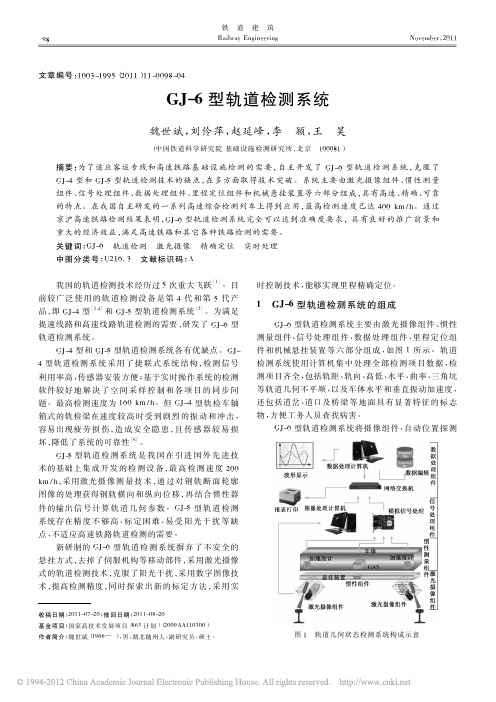

图1

轨道几何状态检测系统构成示意

2011 年第 11 期

[1]

我国的轨道检测技术经历过 5 次重大飞跃

。目

能够实现里程精确定位 。 时控制技术,

前较广 泛 使 用 的 轨 道 检 测 设 备 是 第 4 代 和 第 5 代 产

[2 -4] 5 型轨道检测系统[5] 。 为满足 品, 即 GJ-4 型 和 GJ-

1

GJ-6 型轨道检测系统的组成

GJ-6 型轨道检测系统主要由激 光 摄 像 组 件 、 惯性

。

GJ5 型轨道 检 测 系 统 是 我 国 在 引 进 国 外 先 进 技 术的基础上 集 成 开 发 的 检 测 设 备, 最 高 检 测 速 度 200 km / h , 采用激光 摄 像 测 量 技 术, 通过对钢轨断面轮廓 图像的处理获得钢轨 横 向 和 纵 向 位 移, 再结合惯性器 5 型轨道检测 件的输出 信 号 计 算 轨 道 几 何 参 数 。 GJ标 定 困 难、 易受阳光干扰等缺 系统存在精 度 不 够 高 、 点, 不适应高速铁路轨道检测的需要 。 新研制的 GJ-6 型 轨 道 检 测 系 统 摒 弃 了 不 安 全 的 去掉了伺服机构等移动部件, 采用激光摄像 悬挂方式, 式的轨道检测技术, 克服了阳光干扰, 采用数字图像技 术, 提高检测精度, 同 时 探 索 出 新 的 标 定 方 法, 采用实

图2

GJ-6 型轨道检测系统轨检梁及悬挂装置

轨道检测技术及其应用20190326

三、轨道动态几何不平顺容许偏差管理

2.区段均值管理。 (1)区段均值评价指标为轨道质量指数(TQI)。

速度等级

左高低mm 右高低mm 左轨向mm 右轨向mm 轨距mm 水平mm 三角坑mm TQI值

V≤80km/h

2.2~2.5 2.2~2.5 1.8~2.2 1.8~2.2 1.4~1.6 1.7~1.9 1.9~2.1 13~15

20 —

8 —

12 —

20 24 12 16 24 26 — —————

轨向(mm)

1.5~ 42m 1.5~ 70m

5 6

7 10 12 5 8 12 16 8 10 16 20 10 14 20 23 8 12 — — — — — — — — — — — — —

轨距(mm)

+4-3

+8-4

+12-6 +15-8

正线

线

υmax≤80 km/h正线

项目

Ⅰ级

Ⅱ级

Ⅳ级

Ⅲ级

(限速 160km/

Ⅰ级

h)

Ⅱ级

Ⅳ级 Ⅲ级 (限速 Ⅰ级

120km/h)

Ⅱ级

Ⅲ级

Ⅳ级 (限 速 Ⅰ级 80km/ h)

Ⅱ级

Ⅳ级 (限 Ⅲ级 速 45km/ h)

高低(mm)

1.5~ 42m 1.5~ 70m

5 6

8 12 15 6 10 15 10 15 — — — —

三、轨道动态几何不平顺容许偏差管理

二、线路动态检查

(5)水平 指轨道上左右两股钢轨面的水平状态。在直线地段,钢轨顶 面应保持同一水平,在曲线地段,应满足外轨设置超高的要求。 水平正负:顺轨检车正向,左轨高为正,反之为负。

高速轨道检测技术(GJ-6型轨检系统)

一致性分析

左轨向 右轨向 轨距 水平 三角坑

1 26 51 76 101 126 151 176 201 226 251 276 301 326 351 376 401 426 451 476 501 526 551 576 601 626 651 676 701 726 751 776

差值平均值 0.176 0.196 0.149 0.172 0.084 0.112 0.148

动力学性能分析

分析安装检测设备后车辆的临界速度、平稳性、舒 适度和安全性,结果符合《高速动车组整车试验规 范》的要求。

轨检梁动应力监测

从100km/h开始动应力监 测,直至400km/h,动应力 在安全范围内。

GJ-6型轨道检测系统

检测系统验证试验

2011年3月10日~3月24日,在京沪 试验时间地点 高速铁路先导段进行高速轨道检测 系统验证试验。

±1.2mm

±0.8mm ≤0.05‰/30m

车体垂直、横向加速度

运行速度及走行距离 里程定位精度

-1~1g

0~400km/h (FRID)

±0.01g

±0.2km/h ±2m

GJ-6型轨道检测系统

悬挂装置的安全分析 轨检梁强度及模态分析

轨检梁的静强度和疲劳强度均满足铁道车辆规范 JISE4208“转向架构架通用技术条件”和 EN13749“转向架结构要求”。

工作站

工作站 超限编辑计算机

实处理计算机

轨道检测局域网

高速网 络打印机

车载局域网系统的组成

GJ-6型轨道检测系统

实时波形显示界面

超限编辑软件

轨道几何状态波形浏览图

GJ-6型轨道检测系统

里程校对及同步定位

高速铁路轨道检测技术的使用指南

高速铁路轨道检测技术的使用指南随着交通运输的快速发展,高速铁路成为了人们出行的首选方式。

作为高速铁路的基础设施,对轨道的运行状况进行及时、准确的检测显得尤为重要。

本文将详细介绍高速铁路轨道检测技术的使用指南,帮助读者更好地了解和应用这些技术。

一、高速铁路轨道检测的意义和目标1. 意义:高速铁路的安全性和舒适性直接依赖于轨道的良好运行状态,及时发现和处理轨道缺陷可以保障列车的正常运行,并减少事故的发生。

2. 目标:高速铁路轨道检测的主要目标是识别轨道上的问题及其所对应的轨道缺陷类型,及时发现和预防问题的发生,从而保障高速铁路的安全运营。

二、高速铁路轨道检测技术的分类和原理1. 分类:高速铁路轨道检测技术可分为物理检测技术和无损检测技术两大类。

- 物理检测技术:包括轴重检测、轨道几何检测、接触网检测等,主要通过对轨道运行状态的直接测量,提供轨道的物理参数数据。

- 无损检测技术:包括超声波检测、磁探伤、红外热像检测等,通过对轨道内部或表面的信号变化进行检测,以获取轨道缺陷等信息。

2. 原理:各种高速铁路轨道检测技术均基于特定的物理原理实现对轨道状态的监测。

- 轴重检测:通过在轨道上设置传感器,实时检测列车通过时的轴重变化,为轨道衰退等问题提供参考依据。

- 轨道几何检测:利用激光测距、摄像技术等,进行轨面高程、水平和曲线半径等参数的测量,判断轨道是否存在几何问题。

- 接触网检测:通过红外线、摄像等技术,检测接触网的高度、弧垂、弧垂变化等,确保接触网的正常运行。

- 超声波检测:利用超声波的声学特性,对轨道内部的缺陷进行检测,例如螺栓松动、锚固不良等。

- 磁探伤:利用磁场的影响,检测轨道表面的裂纹、焊接问题等。

- 红外热像检测:通过红外热像仪,检测轨道表面的温度异常,发现隐患如膨胀缝过大、沉降等。

三、高速铁路轨道检测技术的应用流程1. 准备工作:检测前需清理轨道表面杂物,确保检测信号的准确性;检查检测设备和传感器的工作状态,并进行校准。

轨检系统技术交流-接口及维护

检测梁的振动 导致梁内插头 的松动,电源 插头连接不良 时出现较多的 现象。

2013年9月12日

基础设施检测研究所

二、GJ-6型检测梁

2013年9月12日

基础设施检测研究所

实验阶段的摄像组件

2013年9月12日

基础设施检测研究所

2.1 GJ-6主要结构

2013年9月12日

基础设施检测研究所

GJ-6型 BM01 对GJ-6 型检测 梁进行 动应力 测试

轨检系统技术交流 -检测梁结构及日常维护

基础所技术部 赵延峰 二〇一二年十一月

一、概述

二、GJ-5型检测梁安装及常见故障

三、GJ-6型检测梁安装及日常维护

2013年9月12日

基础设施检测研究所

检测梁类型

1、GJ-4、GJ-5、GJ-5G、GJ-6型 2、CRH380A型、CRH380B型、CRH300C 型、0号车检测梁。 3、安装于车体的,如集通公司和大准网检 车。

2013年9月12日

基础设施检测研究所

支座安装

吊臂在安装前,首先安装 球型轴承外轴套和球型轴承, 以及卡簧。 工具:卡簧钳

2013年9月12日

基础设施检测研究所

吊臂安装

●压缩减震垫 的尺寸为86.1185.60mm ● 4个M16的螺 栓用力的力矩范 围是136-149Nm

●将水平减震垫母防松顶丝(M6)拧到与对应的 1-14六 角螺栓上接触后,再拧紧1/8-1/4圈。

2013年9月12日

基础设施检测研究所

安全防护

检测梁附 近作业时 关闭激光 确保安全

2013年9月12日

基础设施检测研究所

谢 谢!

2013年9月12日

基础设施检测研究所

GJ_6型轨道检测系统的设计与研制_魏世斌

数, 通过标定获取 。 通过对视觉图像的处理, 得到钢轨轮廓, 进而可以 垂 向 位 移。 由 两 得到钢轨相对于测 量 坐 标 系 的 横 向 、 根钢轨的横向位移合成轨距 。 横向位移和垂向位移分 别是测量轨向和高低的重要分量 。 2. 3 水平( 超高) 超高是轨道同一横截面上左右轨顶面相对所在水 平面的高度差 。 水平是轨道同一横截面上左右轨顶面 相对所在水平面的高 度 差, 但不含曲线上按规定设置 的超高值及超高顺坡量 。 由惯性组件的输出量或 CAS 及位移传感器的输出量计算测得 。 采用加速 度 自 动 补 偿 系 统 测 量 轨 道 的 水 平 和 超 高 。 测量水平的传感 器 主 要 有 倾 角 计 和 滚 动 陀 螺, 用 于测量车体的滚动角 。 安装在检测梁上的惯性组件用 于测量检测梁的运动姿态 。 另有检测梁相对于钢轨位 置的激光摄像组件和测量车体相对于构架位置变化的 构 架、 轨道相对位置 光电位移传感器, 可 以 测 量 车 体、 的变化 。 车辆 运 行 过 程 中, 测 量 车 体、 检 测 梁 姿 态 时, 考虑 了离心加速度 、 摇头 加 速 度 、 滚 动 加 速 度、 横向水平位 移产生的加速度等因素的修正补偿, 保证了测量精度 。 2. 4 高低 钢轨顶面沿延长 方 向 的 垂 向 凹 凸 不 平 顺, 由垂向

1

轨道检测系统发展概述

轨道检测系统为 提 高 轨 道 的 平 顺 性 、 保证列车运

行的安全和舒适发挥了重要作用 。 轨道检测技术一直 在不断地改进之中

[1]

, 随着线路提速和高速铁路的快

速发展, 设计和研制了新一代的轨道检测系统 — — — GJ6 型轨道检测系统 。 20 世 纪 70 年 代 以 来, 欧、 美、 日等许多发达国家 相继研究各种先进 的 轨 道 检 测 技 术[2] , 采用了新的测 量原理, 研制出应用现代高新技术的轨检车, 提高了检 测精度和速度, 增加了检测功能 。 1999 年由中国铁 道 科 学 研 究 院 研 制 开 发 了 GJ-4 型检测系统

高速铁路轨道检测技术的使用教程

高速铁路轨道检测技术的使用教程随着高速铁路的不断发展,确保铁路轨道的安全性和可靠性变得至关重要。

高速铁路轨道检测技术的使用对于确保铁路的正常运行非常重要。

本文将介绍高速铁路轨道检测技术的使用教程,以帮助相关人员更好地了解和应用这一技术。

第一部分:高速铁路轨道检测技术概述高速铁路轨道检测技术是为了监测和评估铁路轨道的状况、提供及时修复所需信息而发展起来的。

其主要目的是检测铁路轨道上的异常情况,如裂缝、缺陷、损坏等,并提供数据支持以进行及时的维修和保养。

这种技术综合应用了传感器、图像处理、数据分析、无人机等先进技术,大大提高了铁路运输系统的安全性和可靠性。

第二部分:高速铁路轨道检测技术的分类1. 视觉检测技术:使用高清摄像机或无人机进行轨道巡视,通过图像分析技术检测出轨道上的异常情况。

这种技术适用于隧道内部和复杂地形区域的检测。

2. 振动检测技术:通过铁轨振动传感器收集到的振动数据,分析出轨道上的缺陷和异常情况。

这种技术适用于高速运行列车的检测。

3. 磁粉检测技术:通过喷涂磁粉在轨道上,利用磁场变化检测出裂缝和缺陷等问题。

这种技术适用于简单直道的检测。

4. 烟雾检测技术:通过安装烟雾传感器在列车行进路径的铁路轨道上,及时检测出轨道上的烟雾情况,以及其他危险情况。

第三部分:高速铁路轨道检测技术的应用高速铁路轨道检测技术广泛应用于铁路行业,具有以下几个方面的应用:1. 异常检测和维修:高速铁路轨道检测技术可以帮助检测出轨道上的异常情况,如裂缝、缺陷等,及时做出维修和修复措施,确保铁路的正常运行。

2. 轨道质量评估:通过对轨道数据的收集和分析,可以评估轨道的质量情况,指导铁路公司制定轨道维护计划,保障铁路运输的安全和可靠。

3. 运行监控和安全管理:高速铁路轨道检测技术可以监控铁路运输的实时数据,帮助运营商预测和预防潜在的风险,提高运行安全性。

4. 轨道改造和优化:通过轨道检测技术,可以分析轨道的磨损情况,指导轨道改造和优化方案,提高列车的平稳性和运行效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GJ-6型轨道检测系统

数据分析结果

重复性良好

准确性良好

一致性良好

GJ-6型轨道检测系统

比较GJ-4型轨检系统

继承了捷联式的系统结构 采用了模拟滤波和数字滤波的混合滤波方式 基于实时操作系统 摒弃了不安全的悬挂方式 去掉了伺服机构等移动部件

GJ-6型轨道检测系统

比较GJ-5型轨检系统

0.01 0.09 0.17 0.25 0.33 0.41 0.49 0.57 0.65 0.73 0.81 0.89 0.97 1.05 1.13 1.21 1.29 1.37 1.45 1.53 1.61 1.69

120.00% 100.00%

一致性分析

80 60 40 20 0

频率 累积 %

工作站

工作站 超限编辑计算机

实处理计算机

轨道检测局域网

高速网 络打印机

车载局域网系统的组成

GJ-6型轨道检测系统

实时波形显示界面

超限编辑软件

轨道几何状态波形浏览图

GJ-6型轨道检测系统

里程校对及同步定位

FRID 精确定位 GPS定位 LKJ定位

手动定位

GJ-6型轨道检测系统

激光摄像参数标定装置

在上行线K729~K757的区段人工 人工设置轨道不 预设不平顺。包括轨距、高低、轨 平顺 向、水平、三角坑、复合不平顺、 连续不平顺等共37处。 检测情况使用CRH380A-001分别以100、

200、…、385km/h等不同速度检测。 还使用CRH2-150C、CRH2-061C、 SY997799等车进行检测。

GJ-6型轨道检测系统

轨道检测技术的发展 第一代 第二代 第三代 第四代 机械式 电气式 惯性基准(GJ-3型轨检车) 捷联式(GJ-4型轨检车)

第五代

第六代

激光摄像(GJ-5型轨检车)

高速、精确、可靠(GJ-6型轨检车)

GJ-6型轨道检测系统

高速

解决了高速实时处理、高速网络通信、高速图像处理的难点,最 高检测速度已达400km/h

检测梁

左激光摄像组件LLCU 自动位置探测器 ALD 惯性组件 INU

右激光摄像组件RLCU

GJ-6型轨道检测系统

信号处理组件

信号调节 低通滤波 数字补偿滤波 解偏滤波 数字高通滤波

GJ-6型轨道检测系统

车载局域网系统 车载局域网系统由数据库服务器、实时处理计算机、数据应用计算机、网络打印机、交换机等设备组成。 车载局域网系统的组成如图所示。

钢轨断面图像处理过程

图像处理软件

GJ-6型轨道检测系统

惯性测量组件 陀螺平台 惯性组件

加速度计

位移计

GJ-6型轨道检测系统

惯性测量组件

行车方向

左高低加速度计LACC 左高低位移计LPDT

陀螺组件 CAS

右高低加速度计RACC 右高低位移计RPDT

车体横向加速度计 BLV 车体垂向加速度计 BVA

GJ-6型轨道检测系统

数据分析

重复性分析

一致性:不同检测设备检测结果应一致

用整区段检测数据的差异值来描述。

准确性分析

用多次检测结果的标准差来描述准确性。

一致性分析

用95%分位数对应的差异值来描述。

GJ-6型轨道检测系统

高低检测项目2倍 最大值为0.6*2=1.2mm≤1.5mm,满足准确度要求; 轨向检测项目2倍 最大值为0.4*2=0.8mm≤1.5mm,满足准确度要求; 轨距检测项目2倍 最大值为0.5*2=1.0mm≤1.0mm,满足准确度要求; 水平检测项目2倍 最大值为0.6*2=1.2mm≤1.5mm,满足准确度要求; 三角坑检测项目2倍 最大值为0.5*2=1.0mm≤1.5mm,满足准确度要求; 高低第95百分位数为0.8mm≤±0.8mm,满足欧洲标准可复现性指标; 轨向第95百分位数为0.8mm≤±1.1mm,满足欧洲标准可复现性指标; 轨距第95百分位数为0.5mm≤±1mm,满足欧洲标准可复现性指标; 水平第95百分位数为1.2mm≤±2.5mm,满足欧洲标准可复现性指标; 三角坑第95百分位数为1.0mm≤±1.0mm,满足欧洲标准可复现性指标。

综合检测列车轨检系统 CRH2-010A CRH2-061C CRH2-068C CRH2 -150C CRH380A-001 CRH380B-002

CRH2-010A综合检测列车

CRH2-061C综合检测列车

CRH380B-002综合检测列车

GJ-6型轨道检测系统

综合检测列车轨检系统 车内设备布置

GJ-6型轨道检测系统

重复性: 同一检测车对同一线路两次检测的 结果应该一致。计算相同项目相同里程对应 点幅值的差异值,并统计差异及均方根。 3月17日的300km/h的两次检测,里

程为K753.4-K753.6数据。

同向右轨向

数据分析

重复性分析

4 2 0

-2

-4 -6

准确性分析

项目 左高低 右高低

差值均方根 0.149 0.161 0.132 0.139 0.065 0.107 0.131

准确性分析

GJ-6型轨道检测系统 用多次检测结果的标准差来描述准确性。

数据分析

重复性分析

分析和静态测量参考值的差异。

用95%分位数对应的差异值来描述。

准确性分析

左高低差值累积百分率及频率

160 140 120 100 80.00% 60.00% 40.00% 20.00% 0.00%

采用了机关摄像式的轨道检测技术 探索出新标定方法 克服了阳光干扰 采用数字图像技术,提高检测精度 采用实时控制技术,没有GJ-5常出现的画直线现象 精确定位

GJ-6型轨道检测系统

轨向标定装置

GJ-6型轨道检测系统

主要测量范围、数据及精度:

测量项目 高低 轨向 水平 (25m截止波长) (25m截止波长) 测量范围 ±50mm ±50mm ±50mm 精度 ±1.0mm ±1.2mm ±1.5mm

三角坑(基长2.5m)

轨距 曲率

±50mm

1415~1480 ±23o/30m

精确

满足高速铁路精度指标要求

可靠

无移动部件,悬挂装置经过应力分析和优化设计。系统经过长时 期的检验和优化,无死机现象

GJ-6型轨道检测系统

构成: 激光摄像组件 惯性测量组件 信号处理组件 数据处理组件

里程修正和定位同步组 件 机械悬挂装置

轨道几何状态检测系统构成

GJ-6型轨道检测系统

±1.2mm

±0.8mm ≤0.05‰/30m

车体垂直、横向加速度

运行速度及走行距离 里程定位精度

-1~1g

0~400km/h (FRID)

±0.01g

±0.2km/h ±2m

GJ-6型轨道检测系统

悬挂装置的安全分析 轨检梁强度及模态分析

轨检梁的静强度和疲劳强度均满足铁道车辆规范 JISE4208“转向架构架通用技术条件”和 EN13749“转向架结构要求”。

CRH380A-001

CRH2-061C

CRH380B002

轨道几何状态检测系统构成

GJ-6型轨道检测系统

综合检测列车轨检系统机械 悬挂装置

CRH2-061C

CRH380A-001

CRH380B-002

GJ-6型轨道检测系统

激光摄像组件 激光器、摄像机、温控装置

GJ-6型轨道检测系统

图像处理过程

高速轨道检测技术 (GJ-6型轨道检测系统)

GJ-6型轨道检测系统

指导轨道养护维修

保障行车安全

评价轨道质量状态

GJ-6型轨道检测系统

轨道几何参数

左高低、右高低、左轨向、右轨向、水平、轨距、三角坑 超高、曲率 长波轨道不平顺

车体响应参数

车体横向加速度、车体垂向加速度

辅助评价参数

轨道质量指数、各单项轨道质量指数 轨距变化率、曲率变化率、车体横向加速度变化率

动力学性能分析

分析安装检测设备后车辆的临界速度、平稳性、舒 适度和安全性,结果符合《高速动车组整车试验规 范》的要求。

轨检梁动应力监测

从100km/h开始动应力监 测,直至400km/h,动应力 在安全范围内。

GJ-6型轨道检测系统

检测系统验证试验

2011年3月10日~3月24日,在京沪 试验时间地点 高速铁路先导段进行高速轨道检测 系统验证试验。

一致性分析

左轨向 右轨向 轨距 水平 三角坑

1 26 51 76 101 126 151 176 201 226 251 276 301 326 351 376 401 426 451 476 501 526 551 576 601 626 651 676 701 726 751 776

差值平均值 0.176 0.196