双作用单杆活塞式液压缸毕业论文正稿

液压缸毕业设计

液压缸毕业设计

液压缸是一种常见的执行元件,在各种工程机械、农业机械、汽车等设备中广泛应用。

针对液压缸的使用需求,本毕业设计将设计一种新型的液压缸结构,以提高液压缸的使用

效率和稳定性。

首先,本设计将进行液压缸的结构设计。

通过分析现有液压缸的设计缺陷,本设计将

采用密封性更好的全密封结构,以避免液压缸在使用过程中出现泄漏现象。

同时,为了提

高液压缸的稳定性,本设计还将采用双杆柱塞式结构,以保证液压缸在行程过程中双杆受

力均衡。

此外,为了保证液压缸的耐用性和使用寿命,本设计还将采用高强度材料来制造

液压缸的各个零部件。

其次,本设计将进行液压缸的液压系统设计。

为了提高液压缸的使用效率,本设计将

采用选型合理的液压系统设计,并在选用液压缸的同时,选择与之匹配的液压泵、液压阀

等设备,以保证整个液压系统的稳定性和效率。

此外,为了提高液压系统的安全性,本设

计还将在液压系统中增加过载保护装置和泄压装置,以避免液压系统在过载或超压情况下

出现事故。

最后,本设计还将进行液压缸的测试和性能评估工作。

在设计完成后,将进行液压缸

的测试,测量液压缸在不同工作条件下的负载能力、稳定性和使用寿命等参数,并结合实

际工作情况进行性能评估。

本毕业设计的实现将会大大提高液压缸的使用效率和稳定性,提高工程机械、农业机械、汽车等设备的工作效率和安全性,具有较高的实用价值和推广应用前景。

双作用单杆活塞式液压缸设计说明书样本

目录设计题目---------------------------------------------------------------------------2液压缸的选型---------------------------------------------------------------------2液压缸主要参数的计算液压缸主要性能参数-----------------------------------------------------2缸筒内径( 缸径) 计算--------------------------------------------------2缸壁壁厚的计算------------------------------------------------------------2流量的计算------------------------------------------------------------------3底部厚度计算---------------------------------------------------------------4最小导向长度的确定------------------------------------------------------4主要零部件设计与校核缸筒的设计------------------------------------------------------------------5缸筒端盖螺纹连接的强度计算-----------------------------------------6缸筒和缸体焊缝连接强度的计算--------------------------------------6活塞设计----------------------------------------------------------------------7活塞的密封-------------------------------------------------------------------8活塞杆杆体的选择----------------------------------------------------------8活塞杆强度的校核----------------------------------------------------------8液压缸稳定性校核----------------------------------------------------------9活塞杆的导向、密封和防尘---------------------------------------------9致谢-----------------------------------------------------------------------------10参考文献-------------------------一.设计题目双作用单杆活塞式液压缸设计主要设计参数:系统额定工作压力: p= 25( Mpa) 驱动的外负载: F =50( KN)液压缸的速度比: λ=1.33 液压缸最大行程: L =640 (mm)液压缸最大伸出速度: λ=4 (m/min) 液压缸最大退回速度: v t =5.32(m/min)缸盖连接方式: 螺纹连接液压缸安装方式: 底座安装缓冲型式: 杆头缓冲二.液压缸的选型液压缸是液压装置中将液压能转换为机械能, 实现直线往复运动或摆动往复运动的执行元件。

双作用单杆活塞式液压缸设计说明书

目录设计题目---------------------------------------------------------------------------2 液压缸的选型---------------------------------------------------------------------2液压缸主要参数的计算液压缸主要性能参数-----------------------------------------------------2缸筒内径(缸径)计算--------------------------------------------------2缸壁壁厚的计算------------------------------------------------------------2 流量的计算------------------------------------------------------------------3底部厚度计算---------------------------------------------------------------4 最小导向长度的确定------------------------------------------------------4 主要零部件设计与校核缸筒的设计------------------------------------------------------------------5缸筒端盖螺纹连接的强度计算-----------------------------------------6 缸筒和缸体焊缝连接强度的计算--------------------------------------6 活塞设计----------------------------------------------------------------------7 活塞的密封-------------------------------------------------------------------8 活塞杆杆体的选择----------------------------------------------------------8 活塞杆强度的校核----------------------------------------------------------8 液压缸稳定性校核----------------------------------------------------------9 活塞杆的导向、密封和防尘---------------------------------------------9 致谢-----------------------------------------------------------------------------10 参考文献-------------------------一.设计题目双作用单杆活塞式液压缸设计主要设计参数:系统额定工作压力:p= 25(Mpa)驱动的外负载:F =50(KN) 液压缸的速度比:λ=1.33 液压缸最大行程:L =640 (mm)液压缸最大伸出速度:λ=4 (m/min) 液压缸最大退回速度:v t =5.32(m/min) 缸盖连接方式:螺纹连接 液压缸安装方式:底座安装 缓冲型式:杆头缓冲二.液压缸的选型液压缸是液压装置中将液压能转换为机械能,实现直线往复运动或摆动往复运动的执行元件。

单作用与双作用缸的对比.doc-1

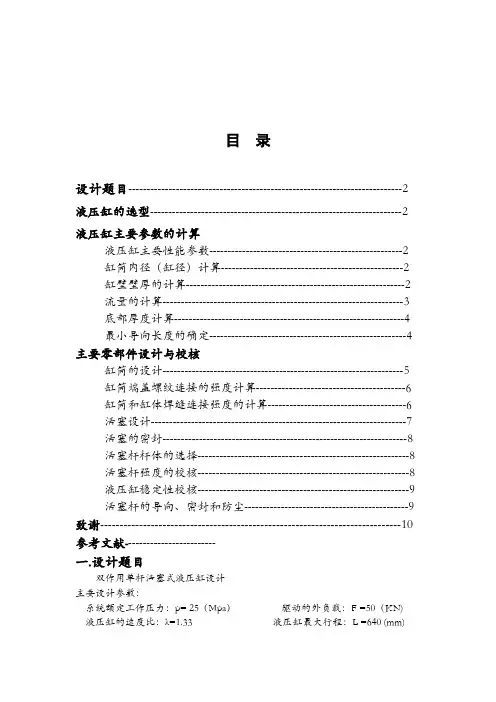

单作用活塞缸与双作用活塞缸的对比单作用活塞缸与双作用活塞缸都属于活塞式液压油缸,它们都属于直线运动液压缸。

但其设计原理、结构布局、作用方式和功能差别较大,具体差异因其实现的功能不同。

单作用活塞活塞仅单向运动,由外力使活塞反向运动,只有一腔为高压腔。

双作用活塞缸活塞双向运动,产生推、拉力,前、后腔均为高压腔。

在结构及密封件上与单作用活塞缸均存在很大不同,制作成本相对较高。

上表列举了单作用活塞缸与双作用活塞缸的基本差异,具体差别只能根据具体结构分析。

祝:合作愉快!。

双作用单杆活塞液压缸设计资料

双作用单杆活塞液压缸设计资料一、结构二、工作原理双作用单杆活塞液压缸的工作原理是借助液压力将活塞推动,实现活塞杆的伸缩运动。

液压缸内部有两个阀口,通过控制这两个阀口的开启和关闭来控制液压缸的运动方向。

当一个阀口开启,另一个阀口关闭时,液压缸会向其中一方向运动;当两个阀口同时开启或同时关闭时,液压缸停止运动。

三、设计要点1.动力计算:根据液压缸所需的推力和速度,计算所需的液压力和流量,进而选择合适的液压泵和电机。

2.结构设计:确定液压缸的外观尺寸、连接方式和安装方式,根据具体要求选择合适的结构形式,如圆柱形、方形、悬臂式等。

3.密封设计:选择合适的密封件材料和结构形式,确保液压缸的密封性能,减少泄漏和磨损。

4.压力平衡设计:在设计中考虑液压缸在不同工作条件下的压力平衡,避免因压力不平衡而引起的异动和卡涩现象。

5.材料选择:根据液压缸的工作环境和要求,选择合适的材料,如活塞杆、油缸体和活塞等。

四、注意事项1.设计时要考虑液压缸的工作环境和工况,选择合适的材料和密封件,以确保其稳定可靠地工作。

2.液压缸的行程和速度要与机械设备匹配,避免过快或过慢的运动造成的安全隐患或工作效率低下。

3.在设计中应充分考虑液压缸的维修和保养便捷性,以提高设备的可操作性和可维护性。

4.在液压缸的安装和使用过程中,要定期检查液压缸的密封性能和工作状态,及时处理故障和异常情况。

总结:双作用单杆活塞液压缸设计是一项复杂而重要的工作,需要综合考虑各个方面的因素和要求。

只有充分了解其结构、工作原理和设计要点,才能制定出符合实际需求的设计方案,确保液压缸的性能和可靠性。

毕业设计---液压缸组成设计论文

题目:液压缸组成设计一、摘要:液压缸是将液压能转换成机械能的能量转换装置,用来实现往复运动。

它结构简单,工作可靠,制造容易,在液压传动中应用很广。

本小论从液压缸组成进行论述。

二、关键词:缸筒、缸盖、活塞、活塞杆、密封装置、缓冲装置、排气装置。

三、正文1.缸筒与缸盖图1-1所示为常用的缸筒和缸盖的连接方式。

在设计过程中,采用何种连接方式主要取决于液压缸的工作压力、缸筒的材料和具体工作条件。

当工作压力p<10MPa时使用铸铁缸筒,它的连接方式多用图1-1a所示的法兰连接,这种结构易于加工和装拆,但外形尺寸大。

当工作压力p<20MPa时使用无缝钢管,p>20MPa时使用铸钢或锻钢。

它与缸盖的连接方式常用图1-1b、c所示的半环连接和螺纹连接。

采用半环连接装拆方便,但缸筒壁部因开了环形槽而削弱了强度,为此有时要加厚缸壁。

采用螺纹连接时,缸筒端部结构复杂,外径加工时要求保证内外径同心,装卸时要使用专用工具。

但外形尺寸和重量均较小,常用于无缝钢管或铸钢制的缸筒上。

图1-1 缸筒和缸盖结构2.活塞和活塞杆活塞和活塞杆连接的方式很多,但无论采用何种连接方式,都必须保证连接可靠。

图1-2所示为螺纹连接和半环式连接。

螺纹式连接结构简单,装拆方便,但在高压大负载下需备有螺母防松装置。

半环式连接结构较复杂,装拆不便,但工作较可靠。

此外活塞和活塞杆也有制成整体式结构的,但它只适合用于尺寸较小的场合。

活塞一般用耐磨铸铁制造,活塞杆则不论是空心的还是空心的,大多用钢料制造。

图1-2 活塞和活塞杆结构3.密封装置密封件也是影响油缸使用寿命的主要因素。

目前国内油缸密封结构有:(1)整体活塞式密封,如活塞环、O形圈、唇型密封、迷宫密封等;(2)组合密封。

由于结构复杂,一般采用单密封。

Y型密封是低摩擦型密封件,靠与活塞杆壁或缸筒壁的极细接触线以最小的摩擦实现密封。

随着压力的提高,关键棱边即接触线随压力而移出。

而多重“V”型密封中,通过紧固密封盖上的压力便止住泄漏,但同时增加了摩擦力,增加了磨损。

【完整版】液压缸的设计_毕业论文设计

【完整版】液压缸的设计_毕业论⽂设计毕业设计液压缸的设计姓名:_______________学号:_______________专业:_______________班级:_______________指导⽼师:_______________2013 年11 ⽉28 ⽇摘要将液压缸提供的液压能重新转换成机械能的装置称为执⾏元件。

执⾏元件是直接做功者,从能量转换的观点看,它与液压泵的作⽤是相反的。

根据能量转换的形式,执⾏元件可分为两类三种:液压马达、液压缸、和摆动液压马达,后者也可称摆动液压缸。

液压马达是作连续旋转运动并输出转矩的液压执⾏元件;⽽液压缸是作往复直线运动并输出⼒的液压执⾏元件。

此说明书是针对液压缸的⼯作环境和⼯作要求来确定液压缸的⼯作压⼒和承载能⼒,来确定其缸筒内径、壁厚和活塞杆的直径。

再根据液压缸的零部件的⼯作要求确定零件的⼯艺,根据零件的精度要求确定零件的加⼯⽅法,并⽣成⼯艺卡⽚,完成零件的加⼯。

关键字:液压缸、机械能、转矩、执⾏元件AbstractHydraulic cylinder will be able to provide the device called actuators. Work is a direct implementation of components, from the point of view of energy conversion; it is the role of the in the form of implementation of the three components can be divided into two categories: and the output of the of components⽬录摘要……………………………………………………………………………………I第1章绪论 (1)第2章液压传动系统的执⾏元件——液压缸 (2)2.1液压缸的类型及特点 (2)2.2液压缸的组成 (3)第3章液压缸的设计 (6)3.1 简介 (6)3.2 液压缸的设计 (10)3.2.1缸筒壁厚的校核 (7)3.2.3缸盖固定螺栓的设计 (10)3.2.4导向套的设计与计算 (13)3.2.5活塞的设计 (13)3.2.6缸底端盖设计 (14)3.2.7缸筒的设计 (15)3.2.8密封装置 (22)3.2.9缓冲装置 (23)3.2.10排⽓装置 (23)总结 (25)参考⽂献 (25)第1章绪论⽬前,液压技术已⼴泛应⽤于各个⼯业领域的技术装备上,例如机械制造、⼯程、建筑、矿⼭、冶⾦、船舶等机械,上⾄航空、航天⼯业,下⾄地矿、海洋开发⼯程,⼏乎⽆处不见液压技术的踪迹。

液压缸毕业设计论文

液压缸毕业设计论文液压缸的实体建模和运动仿真摘要在本次设计中用的是三维CAD软件UG,UG是当今应用最广泛、最具竞争力的CAE/CAD/CAM大型集成软件之一,是当今世界最先进的计算机辅助设计、分析和制造软件。

液压挺柱又称油缸,是目前在车辆上应用最广泛的车厢举升机构,保证车厢的平稳升降。

本文采用三维造型和运动仿真相结合的方法对型号为CT10Z80/56液压油缸进行实体建模。

因此本研究所采用的高效仿真技术对提高产品设计水平具有重要意义。

三维模型虚拟设计是机械设计的必然趋势。

本文应用三维设计软件UG NX7.5对液压挺柱就行虚拟模拟,从而为油缸产品的设计、研究、优化提供基于计算机虚拟现实的研究平台。

关键词:车厢举升液压挺柱 UG 三维建模运动仿真ABSTRACT3D CAD software UG is used in this design , which is one of the most widely used and most competitive CAE/CAD/CAM large-scale integrated software.UG is the most advanced software in computer aided design, analysising and manufacturing .Hydraulic pretty column named Oil cylinder is the most widely used as the vehicle lifting mechanism.,ensuring the carriage smothly lifting.The paper adopts the mothods of combining the 3D design and motion simulation in order to model to CT10Z80/56 Oil cylinder. Therefore the efficient simulation technology in this research have the important meaning to improve the design level of the productionsIt is an inevitable trend to use 3D model virtual design in the mechanical design . This paper applies 3D design software-UG NX7.5 to virtual simulation of hydraulic pretty column. Thus it provides research platform for oil cylinder product design, research, optimization based on computer virtual reality.Key words:carriage lifting, Hydraulic pretty column, UG, 3D modeling, motion simulation目录第一章绪论 (1)1.1课题背景 (1)1.2液压传动基础理论 (1)1.21液压传动工作原理极其组成 (1)1.22液压传动技术的优缺点 (3)1.23液压传动技术的应用和发展 (4)第二章UG 概述 (6)2.1UG的特点 (6)2.2UG NX 7.5功能模块介绍 (6)第三章液压油缸 (9)3.1液压缸的作用 (9)3.2液压缸的分类 (9)3.3双作用单活塞杆式液压缸的工作原理 (9)3.4液压缸的应用和国内生产情况 (10)第四章零件的建模过程 (11)4.1液压油缸的建模过程 (11)4.11建立新文件 (11)4.12缸体的建模过程 (12)4.13活塞的创建过程 (15)4.14活塞杆的创建 (16)4.15缸盖的建模 (19)第五章零件装配与运动仿真 (22)5.1零件装配 (22)5.11建立新文件 (22)5.12装配液压挺柱 (22)5.13液压挺柱的运动仿真 (28)5.14简易车厢举升模型运动学分析 (33)第六章结论 (35)致谢 (36)参考文献 (37)第一章绪论1.1课题背景随着我国国民经济的快速发展,能源、交通、城市建设的发展步伐进一步加快,建设规模空前巨大,液压传动技术作为实现现代传动与控制的关键技术之一,具有其自身的技术优势。

双作用单活塞杆式液压缸

双作用单活塞杆式液压缸摆动式摆动式液压缸是输出扭矩并实现往复运动的执行元件,也称摆动式液压马达。

有单叶片和双叶片两种形式。

定子块固定在缸体上,而叶片和转子连接在一起。

根据进油方向,叶片将带动转子作往复摆动。

在液压系统中使用液压缸驱动具有一定质量的机构,当液压缸运动至行程终点时具有较大动能,如未作减速处理,液压缸活塞与缸盖将发生机械碰撞,产生冲击、噪声,有破坏性。

为缓和及防止这种危害发生,因此可在液压回路中设置减速装置或在缸体内设缓冲装置[1]。

缸筒作为液压缸、矿用单体支柱、液压支架、炮管等产品的主要部件,其加工质量的好坏直接影响整个产品的寿命和可靠性。

缸筒加工要求高,其内外表粗糙度要求为Ra0.4~0.8µm,对同轴度、耐磨性要求严格。

缸筒的根本特征是深孔加工,其加工一直困扰加工人员。

更多技术可咨询:XX高新区镜博士科技XX周刚采用滚压加工,由于外表层留有外表剩余压应力,有助于外表微小裂纹的封闭,阻碍侵蚀作用的扩展。

从而提高外表抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高缸筒疲劳强度。

通过滚压成型,滚压外表形成一层冷作硬化层,减少了磨削副接触外表的弹性和塑性变形,从而提高了缸筒内壁的耐磨性,同时防止了因磨削引起的烧伤。

滚压后,外表粗糙度值的减小,可提高配合性质。

油缸是工程机械最主要部件,传统的加工方法是:拉削缸体——精镗缸体——磨削缸体。

采用滚压方法是:拉削缸体——精镗缸体——滚压缸体,工序是3局部,但时间上比照:磨削缸体1米大概在1-2天的时间,滚压缸体1米大概在10-30分钟的时间。

投入比照:磨床或绗磨机〔几万——几百万〕,滚压刀〔1仟——几万〕。

滚压后,孔外表粗糙度由幢滚前Ra3.2~6.3µm减小为Ra0.4~0.8µm,孔的外表硬度提高约30%,缸筒内外表疲劳强度提高25%。

油缸使用寿命假设只考虑缸筒影响,提高2~3倍,镗削滚压工艺较磨削工艺效率提高3倍左右。

双作用单杆活塞液压缸设计

(六)、液压缸的装配

装配前必须对各零件仔细清洗; 要正确安装各处的密封装置:安装形密封圈时,要注意其 安装方向,避免因装反而漏油,其唇边应对着有压力的油 腔。此外,因为是Yx形密封圈,所以还要注意区分是轴用 还是孔用,不要装错;由于密封装置与滑动表面配合,装 配时应涂以适量的液压油; 螺纹联接件拧紧时应使用专用扳手,扭力矩应符合标准要求 活塞与活塞杆装配后,须设法测量其同轴度和在全长上的直 线度是否超差; 装配完毕后活塞组件移动时应无阻滞感和阻力大小不匀等现

优点:

(1)由于液压缸两腔承压面积不等,当q一定时,往 返运动的速度不等:

q 4 ( D d )

(2)工作台运动范围约等于活塞行程的2倍。

(一)、缸筒和缸盖的设计

(1)、使用焊接连接式的方法,工作压力p较大,使用 铸钢或者锻钢。

(2)、缸筒壁厚的计算 缸筒壁厚使用下式进行计算

(二)、活塞的设计

1、活塞结构设计

活塞分为整体式和组合式,组合式制作和使用比较复杂,所以在此选用整体式活塞 形式如下图:

此整体式活塞中,密封环和导向套是分槽安装的。

(三)、活塞杆的设计

1、活塞活塞杆杆体的选择 此次设计选用的是实心杆件,形式如下图:

2、活塞杆与活塞的连接形式 此次设计采用的是卡环式连接,如下图

3、活塞杆材料和技术要求

㈠、因为没有特殊要求,所以选用45号钢作为活塞 杆的材料,本次设计中活塞杆只承受压应力,所以 不用调制处理,但进行淬火处理是必要的,淬火深 度可以在0.5—1mm左右。 ㈡、安装活塞的轴颈和外圆的同轴度公差不大于 0.01mm,保证活塞杆外圆和活塞外圆的同轴度, 避免活塞与缸筒、活塞杆和导向的卡滞现象。安装 活塞的轴间端面与活塞杆轴线的垂直度公差不大于

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

v .. . ..目录设计题目---------------------------------------------------------------------------2液压缸的选型---------------------------------------------------------------------2液压缸主要参数的计算液压缸主要性能参数-----------------------------------------------------2缸筒内径(缸径)计算--------------------------------------------------2缸壁壁厚的计算------------------------------------------------------------2流量的计算------------------------------------------------------------------3底部厚度计算---------------------------------------------------------------4最小导向长度的确定------------------------------------------------------4主要零部件设计与校核缸筒的设计------------------------------------------------------------------5缸筒端盖螺纹连接的强度计算-----------------------------------------6缸筒和缸体焊缝连接强度的计算--------------------------------------6活塞设计----------------------------------------------------------------------7活塞的密封-------------------------------------------------------------------8活塞杆杆体的选择----------------------------------------------------------8活塞杆强度的校核----------------------------------------------------------8液压缸稳定性校核----------------------------------------------------------9活塞杆的导向、密封和防尘---------------------------------------------9致谢-----------------------------------------------------------------------------10参考文献-------------------------一.设计题目双作用单杆活塞式液压缸设计主要设计参数:系统额定工作压力:p= 25(Mpa)驱动的外负载:F =50(KN) 液压缸的速度比:λ=1.33 液压缸最大行程:L =640 (mm) 液压缸最大伸出速度:λ=4 (m/min) 液压缸最大退回速度:v t =5.32(m/min) 缸盖连接方式:螺纹连接液压缸安装方式:底座安装缓冲型式:杆头缓冲二.液压缸的选型液压缸是液压装置中将液压能转换为机械能,实现直线往复运动或摆动往复运动的执行元件。

按本课题设计要求,选取主要用于各种工程机械、起重机械及矿山机械等的液压系统的双作用单杆活塞缸液压缸。

三.主液压缸主要参数的计算 1、液压缸主要性能参数:额定压力:根据设计要求,其额定压力为25MPa ,即P=25MPa 。

最高允许压力P max :也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

P max ≤1.5P=37.5MPa活塞行程:根据设计要求,其行程为800mm.液压缸最大退回速度 1.334 5.32t v v λ==⨯=(m/min) 2、主液压缸缸筒内径(缸径)计算根据液压缸的供油压力和负载,缸筒内径D 可按下列公式初步计算: 液压缸负载为推力:)D m =式中:F NP 为液压缸的供油压力,一般为系统压力。

根据题目要求,取F 为30kN ,ϕ为0.65,η为0.8,P 为16Mpa 并代入公式 则 又依据手册(D=400mm 。

3、缸壁壁厚的计算先暂取δ/D=0.08--0.3,即(7.2,27)δ∈则可按下列公式计算max ()2[]p D mm δσ≥式中:D 为缸筒内径(m )m ax p为缸筒的最高允许压力(MPa )][σ为缸筒材料的许用应力(MPa )由于采用无缝钢管做缸筒(见结构设计部分),查手册有][σ=100--110MPa,取][σ=110MPa ,代入上面公式则 由结果可知在所假设的范围内圆整,取为60mm 。

活塞杆直径的计算0.2536253.6d m mm ====主 1000400.6()D mm =≈37.50.457()2110mm δ⨯≥≈⨯根据GB/T2346-1993,取标准d 顶=250mm。

1、顶出液压缸主要性能参数:额定压力:根据设计要求,其额定压力为25MPa ,即P=25MPa 。

最高允许压力Pmax :也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

Pmax ≤1.5P=37.5MPa活塞行程:根据设计要求,其行程为800mm.液压缸最大退回速度 1.334 5.32t v v λ==⨯=(m/min) 2、主液压缸缸筒内径(缸径)计算根据液压缸的供油压力和负载,缸筒内径D 可按下列公式初步计算: 液压缸负载为推力:)D m =式中:F NP 为液压缸的供油压力,一般为系统压力。

根据题目要求,取F 为30kN ,ϕ为0.65,η为0.8,P 为16Mpa 并代入公式 则又依据手册(GB2348-80)对其进行圆整,取D=140mm 。

3、缸壁壁厚的计算先暂取δ/D=0.08--0.3,即(7.2,27)δ∈则可按下列公式计算max ()2[]p D mm δσ≥式中:D 为缸筒内径(m )m ax p为缸筒的最高允许压力(MPa )][σ为缸筒材料的许用应力(MPa )由于采用无缝钢管做缸筒(见结构设计部分),查手册有σ=100--110MPa,取σ1000143()D mm =≈σ=110M Pa ,代入上面公式则由结果可知在所假设的范围内圆整,取为27mm 。

活塞杆直径的计算322644250100.140.083833.142510R d D mm P π⨯⨯=-=-==⨯⨯回主 根据GB/T2346-1993,取标准d 顶=80mm 4、流量的计算液压缸流量根据下式计算:设计要求中给定了活塞的平均速度: 当活塞杆外推时m v=2.4m/min 而活塞的面积: 1A =2×/4D π 20.1256m ≈ 容积效率:取v η=1根据公式得到活塞杆外推时的流量:1q =130.1256 2.460100.3011V A V η-⨯⨯⨯=⨯=快L/min因为只使用外推方向,所以回程方向的流量从略。

5、最小导向长度的确定当活塞杆全部外伸时,从活塞支承面中点到缸盖滑动支承面中点的距离 H 称为最小导向长度。

如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。

对一般的液压缸,最小导向长度 H 应满足以下要求H ≥ L/20+D/2式中 L ———液压缸的最大行程; D ———液压缸的内径。

故确定液压缸的导向长度H=800400240202mm+= 活塞的宽度B 一般取B =(0.6~1.0)D37.50.12110δ⨯≥⨯故确定活塞宽度B=0.7X400=280mm 缸盖滑动支承面的长度1l当D >80 mm 时,取1l =(0.6~1.0)d 。

故确定缸盖滑动支承面的长度1l =0.6X50=30mm为保证最小导向长度 H ,若过分增大1l 和 B 都是不适宜的,在缸盖与活塞之间增加一隔套 K 来增加H 的值。

隔套的长度 C 由最小导向长度H 决定,即C =H -(1l +B )/2=35mm四、主要零部件设计与校核 1、缸筒的设计缸筒的结构与端盖的连接形式、液压缸的用途、工作压力、使用环境以及安装要求等因素有关。

端盖分为前端盖和后端盖。

前端盖将液压缸的活塞杠(柱塞)腔封闭,并起这位活塞杆导向、防尘和密封的作用。

后端盖将缸筒内腔一端封闭,并常常起着将液压缸与其他机构件连接的作用。

缸筒与端盖的连接选用内螺纹形式,该形式体积小,重量轻,结构紧凑。

缸筒材料缸筒的材料,一般要求有足够的强度和冲击韧性。

目前,普遍采用的缸筒的材料是热轧或冷拔无缝钢管。

由于缸壁较薄,钢筒直径较小,故采用冷拔无缝钢管,采用通用材料为45钢。

查表可以得到:缸筒材料的屈服强度s σ=484MP ; 缸筒材料的抗拉强度b σ=610MP ;现在利用屈服强度来引申出:选取安全系数n=3.6,则缸筒材料的许用应力[σ]=s σ/n=484/4=121MPa 。

缸筒壁厚验算液压缸的额定压力[]22121()()D D p MPa D σ-≤式中:D 1为缸筒外径且: D 1=D+2δ(mm ) D 为缸筒内径(mm )D 为400mm ,D1为454mm ,将数值代入公式可得而题目所给2527p MPa MPa =≤,符合要求。

2、活塞设计活塞的材料由于缸径较小,故选用45钢。

活塞结构的设计活塞根据压力、速度、温度等工作条件来选用密封件的型式,而选定的6226212110[454400]2710454p Pa ⨯⨯-≤=⨯密封件型式决定了活塞的结构型式。

常见的活塞结构型式分活塞分为整体式和组合式,组合式制作和使用比较复杂,又因密封件的安装要求不是很高,而且缸径较小,故采用整体式活塞的结构型式,其密封件和导向环分槽安装。

形式如下图:活塞的宽度一般由密封件、导向环的安装沟槽尺寸来决定,本课题,依据结构要求与密封件与导向件的结构,取活塞宽度B为280mm5、活塞的密封活塞的密封选用准则取决于压力、速度、温度和工作介质等因素。

选用应用广泛的O型密封圈,由于工作压力大于10MPa,为防止密封圈被挤入间隙而损坏,故选用为副密封件为聚四氟乙烯(PTFE)的挡圈与主密封件组合在一起使用。

这种组合式密封圈显著地提高了密封性能,降低了摩擦阻力,无爬行现象,具有良好的动态及静态密封性,耐磨损,使用寿命长、安装沟槽简单、装坼方便。