PCB孔无铜不良解析

PCB槽孔无铜不良分析及改善报告

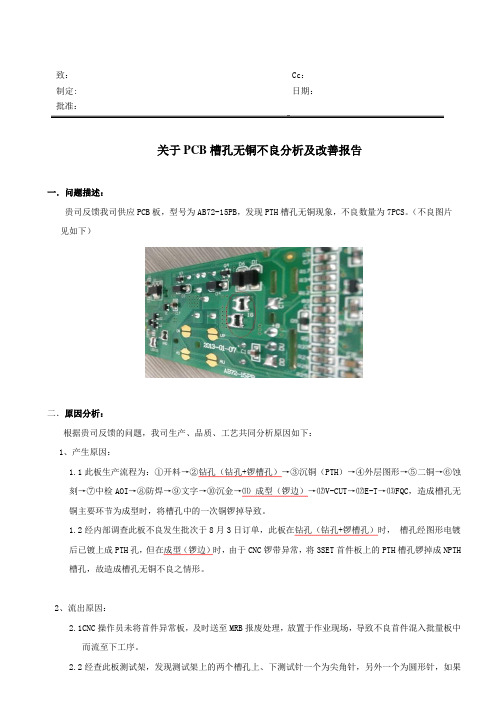

致:Cc:制定: 日期:批准:关于PCB槽孔无铜不良分析及改善报告一.问题描述:贵司反馈我司供应PCB板,型号为AB72-15PB,发现PTH槽孔无铜现象,不良数量为7PCS。

(不良图片见如下)二.原因分析:根据贵司反馈的问题,我司生产、品质、工艺共同分析原因如下:1、产生原因:1.1此板生产流程为:①开料→②钻孔(钻孔+锣槽孔)→③沉铜(PTH)→④外层图形→⑤二铜→⑥蚀刻→⑦中检AOI→⑧防焊→⑨文字→⑩沉金→⑾成型(锣边)→⑿V-CUT→⑿E-T→⒀FQC,造成槽孔无铜主要环节为成型时,将槽孔中的一次铜锣掉导致。

1.2经内部调查此板不良发生批次于8月3日订单,此板在钻孔(钻孔+锣槽孔)时,槽孔经图形电镀后已镀上成PTH孔,但在成型(锣边)时,由于CNC锣带异常,将3SET首件板上的PTH槽孔锣掉成NPTH 槽孔,故造成槽孔无铜不良之情形。

2、流出原因:2.1CNC操作员未将首件异常板,及时送至MRB报废处理,放置于作业现场,导致不良首件混入批量板中而流至下工序。

2.2经查此板测试架,发现测试架上的两个槽孔上、下测试针一个为尖角针,另外一个为圆形针,如果上、下治具合拢后,稍微有轻微偏移,尖角针就直接插入到槽孔中间,致使尖角针与圆形针接触在一起,形成回路状态,即短路,故导致槽孔无铜不良直接流至客户端。

(如下测试种针设计不合理图)三、改善对策:1.锣房及时纠正错误资料,由之前成型资料(锣槽孔+锣边),改正为锣边,无需锣槽孔,防止再次发生。

(8月5日已执行,改善前后对比如下)2. CNC首板制作:A.流程:单轴试机→初检→四轴wp首板成型→检板→量产。

B.锣板:首先模拟CNC程式路径,看是否有异常出现,然后在纸浆板上放1块待生产首件板,开动CNC单轴头进行锣板,经IPQC初检OK后,方可批量生产;若有不良,则要求重新制作锣板首件,同时,操作员必须将NG品送至MRB判定报废处理,不允许放置于现场,谨防混出。

孔无铜缺陷判读及预防

第一部分:孔无铜定义

孔无铜是指印制板金属化孔孔内开路; 在通断检测时失去电气连接性能;

金属化孔包括:通孔、盲孔和埋孔;

孔壁不导通也称“破孔”或“孔内开路”。

孔的作用及影响因素

作用:具有零件插焊和导电互连功能。 加工过程影响因素多,控制复杂:

钻孔质量:孔壁平滑度、粗糙度等 凹蚀效果:内层连接、树脂表观情况 沉铜效果:药水活性及背光级数 平板镀铜:过程控制及故障处理 图形电镀:微蚀控制及抗蚀层性能 后工序影响:微蚀控制及返工板处理等

缺陷描述16

盲孔连接不良导致开路:

失效分析

特点:盲孔层孔拐角处没有被平板层包住(表铜没 有平板层或很薄),受热后在孔铜连接处出现断开, 填孔树脂与盲孔面铜处出现明显空隙; 原因:减铜过度导致盲孔表铜没有平板层(或很 薄) ,受热后由于树脂膨胀导致开路; 措施:杜绝减铜过度,适当提高盲孔铜厚,采用其 他板料减少树脂热膨胀的影响等。

失效分析

特点:孔内无铜位置全部发生在树脂部位; 原因:除胶渣不够,树脂蜂窝状结构尚未形 成; 措施:检查凹蚀段条件,提高除胶渣能力 (如:提高浓度、温度或延长时间等)

缺陷描述7

电镀层包住平板层,切片从孔口向孔中央平板层逐渐消失:

失效分析

特点:图形层包住平板层,切片从孔口向孔中 央平板层逐渐变薄并最后消失; 原因:平板不良,平板电镀时电流密度过小、 电镀时间过短或设备故障(电接触不良)等; 措施:检查平板电镀条件,如:电流密度、时 间等。

问题界定一

从切片入手,按缺陷特征进行分类! 爬虫型:出现部位全在树脂上或全在玻璃纤维上, 前者是除钻污不够,后者则除油缸整孔能力差; 中间型:出现部位在孔壁中间,左右几乎对称; 孔角型:出现的部位在孔角,原因是余膜入孔; 孔口型:磨板过度或微蚀过度导致孔口无铜; 异孔型:孔壁粗糙度过大,孔内药水交换不畅。

针对FPC电镀孔无铜事件的分析

针对电镀近期孔无铜事件分析报告一、主要原因分析:1、活化处理不良,活化液活性不够,温度太低,孔内不清洁,药液受到污染。

2.活化剂中钯离子含量不足,导致在活化过程中无法形成足够的胶体钯沉积在基材表面,在后续沉铜过程中,缺少钯离子催化而导致孔壁沉铜不良,引起孔内无金属缺陷。

二.次要原因:1.生产中管理者安排不到位,没有人来监控与管理,生产线处于失控状态。

2..图形转移与COV前处理时,微蚀次数过多,咬蚀底铜。

3..预浸与活化比重无法分析,导致无添加依据比重严重超标。

4..工艺操作条件控制不在范围内.5..生产中化学铜的PH值过低,活性太弱,沉铜速率过慢,由于化学铜需要强碱条件下才能进行,PH过低时甲醛还原能力下降,影响沉铜反应速率,造成沉铜不良。

6..钻孔质量太差,由于钻头不锋利,在钻孔过程中有大量的覆箔板切屑和钻渣残留在孔壁上至使这些部位沉积不上铜。

7..化学镀铜液组分浓度配比失调,PTH药液和镀液负载过大.三.改善预防措施:改善时间:(10.18-10.21)1..将负载过大和以污染的预侵药水更换。

2.在PTH生产过程中,对于活化缸及沉铜缸,应保证缸内各个组分维持在正常的浓度范围内,以保证化学反应的有序进行,除此之外,缸内PTH值及温度等也会影响孔壁内侧沉铜效果,应持续对其监控,要求每班开班和生产中每4小时分析一次,并做好相关记录。

3.PTH生产过程中适当提高活化缸及沉铜缸电振幅度,将原来的19º调为23º。

4.严格管控钻孔钻刀的使用时间以减少孔内切屑与杂质。

(需要钻孔工序控制)5.立即申购比重计,每班分析一次预浸,活化的比重,调整比重范围,始终控制在17Beº以上。

6.PTH后板电流密度从原来的1.6ASF改为1.5ASF,采用小电流长时间镀法,以保证孔内铜离子足够,保证孔壁电镀效果达到最佳。

7.减少图形与COV前处理微蚀次少,返工次数控制在2次以下。

8.增强员工的专业技能培训,每月至少培训3次以上。

孔无铜判定标准

主题:孔无铜判定一:钻孔

2.钻孔披锋造成孔径变小/塞孔/酸性蚀刻破孔。

3.断钻咀造成孔无铜。

4.粉尘塞孔:多产生在排孔位置。

5.孔口处树脂及底铜未完全斩断。

二:沉铜板电

1.沉铜气泡型孔无铜,断开位置多在孔中间且对称,图形电镀层包裹全板电镀层

2.沉铜背光不良型孔无铜:孔内玻纤上断断续续,点状孔无铜,图形电镀层包裹全板电镀层。

3.未沉铜电镀型孔无铜:表面只有一层电镀层,孔内整孔无铜,电镀层包裹基材铜。

三.外层图形

1.孔口边缘断铜,断铜面整齐,图形电镀层未包裹全板电镀层,为干膜抗蚀剂入孔所致。

2.干膜堵孔造成孔无铜,断铜面整齐,图形电镀层未包裹全板电镀层。

3.线路前处理火山灰堵孔。

4.外层线路显影不净造成孔无铜:非独立孔RING环被咬蚀或者图形电镀层与全板电镀层之间有异物。

三.电镀

四.阻焊

油墨堵孔型孔无铜:油墨堵孔孔内藏微蚀药水把孔铜咬薄或者咬断。

五.表面处理。

针对FPC电镀孔无铜事件的分析

针对电镀近期孔无铜事件分析报告一、主要原因分析:1、活化处理不良,活化液活性不够,温度太低,孔内不清洁,药液受到污染。

2.活化剂中钯离子含量不足,导致在活化过程中无法形成足够的胶体钯沉积在基材表面,在后续沉铜过程中,缺少钯离子催化而导致孔壁沉铜不良,引起孔内无金属缺陷。

二.次要原因:1.生产中管理者安排不到位,没有人来监控与管理,生产线处于失控状态。

2..图形转移与COV前处理时,微蚀次数过多,咬蚀底铜。

3..预浸与活化比重无法分析,导致无添加依据比重严重超标。

4..工艺操作条件控制不在范围内.5..生产中化学铜的PH值过低,活性太弱,沉铜速率过慢,由于化学铜需要强碱条件下才能进行,PH过低时甲醛还原能力下降,影响沉铜反应速率,造成沉铜不良。

6..钻孔质量太差,由于钻头不锋利,在钻孔过程中有大量的覆箔板切屑和钻渣残留在孔壁上至使这些部位沉积不上铜。

7..化学镀铜液组分浓度配比失调,PTH药液和镀液负载过大.三.改善预防措施:改善时间:(10.18-10.21)1..将负载过大和以污染的预侵药水更换。

2.在PTH生产过程中,对于活化缸及沉铜缸,应保证缸内各个组分维持在正常的浓度范围内,以保证化学反应的有序进行,除此之外,缸内PTH值及温度等也会影响孔壁内侧沉铜效果,应持续对其监控,要求每班开班和生产中每4小时分析一次,并做好相关记录。

3.PTH生产过程中适当提高活化缸及沉铜缸电振幅度,将原来的19º调为23º。

4.严格管控钻孔钻刀的使用时间以减少孔内切屑与杂质。

(需要钻孔工序控制)5.立即申购比重计,每班分析一次预浸,活化的比重,调整比重范围,始终控制在17Beº以上。

6.PTH后板电流密度从原来的1.6ASF改为1.5ASF,采用小电流长时间镀法,以保证孔内铜离子足够,保证孔壁电镀效果达到最佳。

7.减少图形与COV前处理微蚀次少,返工次数控制在2次以下。

8.增强员工的专业技能培训,每月至少培训3次以上。

孔无铜缺陷判读及改善

缺陷描述11

整孔无铜,而且大孔、小孔均无铜:

失效分析

➢ 特点:表面只有一层电镀层,孔内整孔无铜, ➢ 主要原因:

板件未沉铜就直接进行平板或图形电镀, 图形电镀时由于吊车故障等原因在微蚀缸停留时间 过长,平板层被全部蚀掉(从内层铜层形成负凹蚀 的情况进行确认)。

➢ 措施:对异常停机情况进行纠正,及时吊出微 蚀缸板件。

性差等原因,填胶不满导致碱蚀药水进入造成 孔内无铜; 措施:改用流动性较好B片,如高树脂含量等。

第四部分:纠正行动及改善方案

采用D-M-A-I-C改进模式: 界定(Define):对切片缺陷进行认真界定 测量(Measure):通过通断、BB机和切片 分析(Analyze):根据具体流程进行分析 改进(Improve):针对存在问题进行改进 控制(Control):有效控制形成文件指导生产

缺陷描述6

无铜处全部发生在树脂部位:

失效分析

特点:孔内无铜位置全部发生在树脂部位; 原因:除胶渣不够,树脂蜂窝状结构尚未形成; 措施:检查凹蚀段条件,提高除胶渣能力(如:

提高浓度、温度或延长时间等)

缺陷描述7

电镀层包住平板层,切片从孔口向孔中央平板层逐渐消失:

失效分析

➢ 特点:图形层包住平板层,切片从孔口向孔中 央平板层逐渐变薄并最后消失;

孔无铜缺陷判读及预 防

课程目标

帮助学员对切片缺陷进行判读; 通过案例对原因进行分析并预防; 降低孔定义 第二部分:原因分析 第三部分:缺陷现象及失效分析 第四部分:纠正行动及改善方案

第一部分:孔无铜定义

孔无铜是指印制板金属化孔孔内开路; 在通断检测时失去电气连接性能; 金属化孔包括:通孔、盲孔和埋孔; 孔壁不导通也称“破孔”或“孔内开路”。

深孔电镀孔无铜缺陷成因探讨及改善

深孔电镀孔无铜缺陷成因探讨及改善摘要随着线路板技术的不断发展,深孔电镀正逐渐成为线路板电镀技术的发展方向及目标,而由于深孔电镀产品纵横比高的特点,PTH流程极易出现孔内无金属现象,造成后续孔内电镀不佳等缺陷。

本文针对多层线路板尤其是高纵横比线路板在PTH加工制造过程中容易出现的孔内无金属问题进行详细分析,并针对不同类型的PTH孔内无金属现象确定改善措施,以应对高纵横比PCB产品对PTH工序所带来的挑战。

关键词深孔电镀 PTH 高纵横比孔内无金属Causes and Improvement of Hole Without Copper during DeepHole PlatingZHANG Yan-sheng DENG Dan ZHU Tuo TIAN Wei-feng ZHOU Yi CUI Qing-pengAbstract: As the circuit board technology unceasing development, deep-hole plating is gradually becoming the direction and target. PTH (plated throw hole) prone to no metal hole because of the high aspect ratio features, causing the defects such as poor hole-plating. This paper analyzed the poor hole-plating during PTH manufacturing process based on the multilayer circuit board, especially high aspect ratio wiring board. Improvement measures to different poor hole-plating types were put forward to cope with the high aspect ratio PCB products on the PTH process challenges.Key words: deep-hole plating; PTH; high aspect ratio; hole without metal1前言随着电子产品与技术的不断发展创新,电子产品的设计概念逐渐走向轻薄、短小,印刷电路板(PCB)的设计也在向小孔径、高密度、多层数、细线路的方向发展。

pcb板孔无铜原因分析--深联电路板

PCB板孔无铜原因分析—深联电路作者:深圳市深联电路有限公司PCB板孔无铜是印制电路板厂普遍头痛的问题,此种不良属于功能性问题,是深联电路一直严格监控关键点,同时,把好每道工序的品质检验关,以防不良品流出。

下面印制电路板厂将对PCB板孔无铜的原因做简要分析。

一、鱼骨图分析孔无铜产生原因二、案例分析1、钻孔导致的孔无铜孔未钻穿造成的孔无铜,切片特征:孔口有底铜未钻穿有钻咀断在孔内导致的孔无铜,切片特征:孔内有明显的断钻咀孔内残留钻粉导致的孔无铜整体图沉铜气泡导致的孔无铜,切片特征:断铜较对称,且图电层比板电层长。

整体图特写图,板电气泡导致的孔无铜,切片特征:面铜及孔内铜层都偏薄,孔内板电层从孔口至断口处呈拉尖趋势,且断口处板电层被图电层包裹住;孔内板电铜薄孔无铜---面铜板电层正常,但孔壁板电层从孔口至断口处呈拉尖趋势,且断口处板电层被图电层包裹住在D/F的制作过程中,孔中塞有火山灰或膜渣等异物,图电时影响药水的贯孔性能而产生孔无铜,或孔壁上沾有膜类油状物等抗镀物质,在电镀时影响镀铜及镀锡,蚀刻后产生孔无铜,切片特征:孔口两段板电铜及图电铜断口整齐,图电层未将板电层包住;或孔口一端断口拉尖,另一端断口整齐,图电层未将板电层包住。

5、图电孔无铜整体图1特写图1整体图2特写图2图电镀锡不良导致的孔无铜,切片特征:断铜较对称或板电与图电层断口较整齐,图电层未将板电层包住,即板电层比图电层长。

下面红色字体是赠送的精美网络散文欣赏,不需要的朋友可以下载后编辑删除!!谢谢!!!一一条猎狗将兔子赶出了窝,一直追赶他,追了很久仍没有捉到。

牧羊看到此种情景,讥笑猎狗说‘你们两个之间小的反而跑得快得多。

‘猎狗回答说:‘你不知道我们两个的跑是完全不同的!我仅仅为了一顿饭而跑,他却是为了性命而跑呀!目标二这话被猎人听到了,猎人想:猎狗说的对啊,那我要想得到更多的猎物,得想个好法子.于是,猎人又买来几条猎狗,凡是能够在打猎中捉到兔子的,就可以得到几根骨头,捉不到的就没有饭吃.这一招果然有用,猎狗们纷纷去努力追兔子,因为谁都不愿意看着别人有骨头吃,自已没的吃.就这样过了一段时间,问题又出现了.大兔子非常难捉到,小兔子好捉.但捉到大兔子得到的奖赏和捉到小兔子得到的骨头差不多,猎狗们善于观察发现了这个窍门,专门去捉小兔子.慢慢的,大家都发现了这个窍门.猎人对猎狗说:最近你们捉的兔子越来越小了,为什么?猎狗们说:反正没有什么大的区别,为什么费那么大的劲去捉那些大的呢?动力三猎人经过思考后,决定不将分得骨头的数量与是否捉到兔子挂钩,而是采用每过一段时间,就统计一次猎狗捉到兔子的总重量.按照重量来评价猎狗,决定一段时间内的待遇.于是猎狗们捉到兔子的数量和重量都增加了.猎人很开心.但是过了一段时间,猎人发现,猎狗们捉兔子的数量又少了,而且越有经验的猎狗,捉兔子的数量下降的就越利害.于是猎人又去问猎狗.猎狗说‘我们把最好的时间都奉献给了您,主人,但是我们随着时间的推移会老,当我们捉不到兔子的时候,您还会给我们骨头吃吗?‘四猎人做了论功行赏的决定.分析与汇总了所有猎狗捉到兔子的数量与重量,规定如果捉到的兔子超过了一定的数量后,即使捉不到兔子,每顿饭也可以得到一定数量的骨头.猎狗们都很高兴,大家都努力去达到猎人规定的数量.一段时间过后,终于有一些猎狗达到了猎人规定的数量.这时,其中有一只猎狗说:我们这么努力,只得到几根骨头,而我们捉的猎物远远超过了这几根骨头.我们为什么不能给自己捉兔子呢?‘于是,有些猎狗离开了猎人,自己捉兔子去了骨头与肉兼而有之……五猎人意识到猎狗正在流失,并且那些流失的猎狗像野狗一般和自己的猎狗抢兔子。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB孔无铜不良解析

一.前言

孔无铜属于pcb功能性问题,随着科技的发展PCB精度(纵横比)要求亦越来越来高,它不但给PCB制造者带来的麻烦(成本与品质的矛盾),而且给下游客户埋下了严重的品质隐患!下面就此不良发表一下本人的见解,希望能对相关同仁有所启示和帮助!

二.鱼骨图分析

孔无铜

三.孔无铜的分类及特征

1. PTH孔无铜:表铜板电层均匀正常,孔内板电层从孔口至

断口处分布都较均匀,图电后断口处被图电层包住。

示意简图实物图

2. 板电铜薄孔无铜:(1).整板板电铜薄孔无铜―――表铜及孔铜板电层都很薄,经图电前处理微

蚀

后孔中间大部分板电铜都被蚀掉,图电后被图电层包住;

(2).孔内板电铜薄孔无铜―――表铜板电层均匀正常,孔内板电层从孔口至

断口处呈递减拉尖趋势,且断口处一般处于孔的中间部位,断口处铜层左

右均匀性与对称性较好,图电后断口处被图电层包住。

示意简图实物图

3. 修坏孔:(1)铜检修坏孔―――表铜板电层均匀正常,孔铜板电层无拉尖趋势,断口处不规则,

可能出现在孔口也可能出现在孔中间,在孔壁上往往会出现粗糙凸起等不良,图电

后断口处被图电层包住。

(2)蚀检修怀孔―――表铜板电层均匀正常,孔铜板电层无拉尖趋势,断口处不规则,可能出现在孔口也可能出现在孔中间,在孔壁上往往会出现粗糙凸起等不良,断口处

图电层未将板电层包住。

实物图

4. 塞孔无铜:图电蚀刻后,有明显的物质卡塞在孔中,大部分孔壁被蚀掉,断口处图电层未将板电层包住。

示意简图实物图

5.图电孔无铜:断口处图电层未将板电层包住―――图电层

与板电层厚度均匀,断口处齐断;图电层呈拉尖趋势

直至消失,板电层超过图电层继续延伸一段距离再行

断开。

示意简图实物图

示意图实物图

四.改善方向:

1. 操作(上下板、参数设定、保养、异

常处理);

2. 设备(天车、加料器、加热笔、震动、

打气、过滤循环);

3. 材料(板材、药水);

4. 方法(参数、程序、流程及品质控制);

5. 环境(脏、乱、杂导致的变异)。

6. 量测(药水化验、铜检目视)。