方钢代替木龙骨模板体系工法

方管钢支撑模板体系施工方案

目录一、支撑体系的构成 (2)二、模板支撑施工工艺 (9)三、模板裁剪 (14)四、施工组织流程 (15)五、施工中应注意的质量通病 (21)六、模板安装的质量要求 (24)七、其它措施 (26)八、模板支撑体系计算书(3.0米层高剪力墙模板支撑体系计算书)一、支撑体系的构成(一)墙体构件1、墙体横杠A组成:由两根30mm×50mm,壁厚2.75mm矩形钢管及特制连接件组成。

B作用:替代传统支护中的双钢管,用于剪力墙水平方向支撑。

C优点:加大了与次龙骨的受力面,克服自然涨模现象,规格统一,连接方便,且横杠是一体的,可提高工作效率。

D规格:800mm 1000mm 1200mm 1400mm 1600mm 1800mm 2000mm 2200mm 2400mm 2600mm 2800mmE使用方法:合模后,按图纸设计安装竖楞,穿对拉螺栓,然后将横杠水平方穿入对拉螺栓中,放入特质钢垫片,带上螺母,校正垂直度、平整度,把螺母拧紧。

横杠2、L型横杠A组成:与横杠相同由30mm×50mm,壁厚2.75mm的矩形钢管组成,角度为90°。

B作用:替代钢管,用于短支剪力墙阴角处的水平方向加固。

C优点:预制90°角度,保证短支剪力墙的制作质量,而且操作简单快捷。

D规格:L300mm-700mmL400mm-600mmL500mm-1000mmL500mm-1200mmL400mm-800mmE使用方法:将L型横杠的一侧穿在对拉螺栓上,另一侧紧贴竖杠,将对拉螺栓穿过L型的间隙,放上垫片,校正垂直平整,拧紧。

L型横杠3、墙体竖杠A组成:竖杠主体为50mm×50mm,壁厚2.5mm的方钢管;伸缩节为40mm×40mm方钢管。

B作用:替代传统支护中竖向使用的木方,支撑强度大大高于木方强度,克服自然涨模现象。

C优点:由于竖杠顶端加入40×40mm长500mm的方钢作为伸缩节,可自由调整长度,调整范围30㎝。

方钢代替木龙骨模板体系工法

方钢龙骨模板体系施工工法1、前言建设规模日益扩大,建筑耗材消耗日益增加,森林资源日趋匮乏,国内木材供需矛盾日渐突出,建筑施工领域木材节约代用工作势在必行。

为了达到节约资源、提高效益的目的,我公司通过调研,对传统模板体系进行了改进,采用定型镀锌方钢代替传统木方作为模板主、次龙骨,与胶合板混搭的一种新型模板体系。

该项技术操作简单,已在我公司多项工程中得到应用,综合效益明显,推广应用前景良好。

方钢龙骨模板体系的推广应用可给节约更多的木材资源,创造更大的社会和经济效益。

2、工法特点1)安全可靠,简捷高效。

方钢龙骨比木方龙骨刚性更好、更稳定可靠;使用方钢,截面一致,施工更简单方便、效率更高。

2)周转使用次数多,摊销费用少,综合经济效益显著。

镀锌方钢代替木方,将工程中的低值易消耗品改革为周转材料,方钢龙骨可在多个工程施工中反复利用,可周转使用300次以上,摊销费用低。

3)重量轻、体积小,便于运输。

方钢龙骨体积小、重量轻,最长的构件米重量不超过11kg,施工中仅需设置起重能力一下的塔机便可完成模板的垂直运输,与大模板工艺相比可节省机械台班费用25%。

短途、长途运输都方便,可进行异地工程周转使用。

4)占用施工场地小,对于施工场地狭小的项目具有明显优势。

5)构件标准化、模数化,附件简易,适用性强。

方钢规格统一,采用定型辅件连接,简单可靠,安装速度快。

不仅仅适用于剪力墙施工,嗨适用于框架柱、梁、板施工。

标准化、模数化规范了工人施工,在提高施工质量的同时,保证了施工现场的整洁,未文明施工打下基础。

6)不熟环境条件的影响,施工工期有保证。

方钢背楞重量轻,易搬运,完全人工自行拆装,不受天气变化影响,不必依赖大型机械设备,保证了施工工期。

7)节能环保。

节约木材,保护有限的森林资源;节约钢材,保护不可再生的矿产资源;节约塑料,保障工程质量,保证大众健康;不需切割方木,没有木屑,减轻大气污染;节约劳动力,提高工作效率;方钢可循环使用,用废可以再生。

钢、木龙骨结合模架支撑体系施工技术

2017年2月下【施测鉴工】住宅与房地产钢、木龙骨结合模架支撑体系施工技术熊 伟,陈振鹏,王来标(中国建筑第八工程局有限公司总承包公司,上海 200135)摘要:模板支撑体系采用了方钢管取代传统的方木作为墙、柱以及楼板模板主次龙骨,同时结合轮扣式钢管脚手架形成模板支撑体系。

文章在实践的基础上,经过整理、分析、提炼总结形成本工法,为今后同类工程的施工提供技术支持关键词:轮扣式;钢管脚手架;方钢龙骨;木龙骨;方案设计;支撑架中图分类号:TU74 文献标志码:A 文章编号:1006-6012(2017)02-0208-031 工程概况本工程位于上海市青浦区徐泾镇虹桥商务区徐泾北27-03地块,工程总建筑面积约124708.78m2,其中地上建筑面积92939.98m2,地下建筑面积31768.8m2,地下人防建筑面积19564m2。

地下一层,结构类型为框架结构和框架核心筒结构型式,施工质量及绿色施工要求高。

为确保结构工程质量,同时减少木方材料的损耗、降低成本、节约工期,在结构施工阶段选用了钢、木龙骨结合模架支撑体系作为模板支撑方案。

2 特点及工艺原理2.1 特点采用50×50×3mm方钢管代替传统的方木作为墙、柱以及楼板模板主次龙骨,严格控制龙骨间距和加固方式,保证模板安装垂直度和平整度;方钢龙骨代替木龙骨,可循环使用,材料损耗少,残值高,能够有效节省木方成本。

采用轮扣式钢管脚手架搭设楼板“满堂架”支撑体系,严格控制脚手架立杆间距、水平步距以及顶层自由端长度,保证模板支撑体系安全稳定性能。

该工法适用于钢筋混凝土框架结构、框架核心筒结构工程项目,如房建中的住宅、商业楼、写字楼、公寓、酒店等。

2.2 工艺原理传统用于墙柱、梁板等加固的木龙骨周转次数少,且使用一段时间后易产生变形,致使混凝土浇筑外观质量较差。

用方钢龙骨代替木龙骨,不仅钢龙骨刚度较高不易变形,加固模板后不易产生模板错台、胀模,而且可循环使用,周转次数增多,材料损耗少,残值高,减少材料浪费,能够有效节省木方成本。

方钢与木方支撑体系说明1

中联世纪建设集团有限公司

方钢支撑与木方支撑系统成本分析

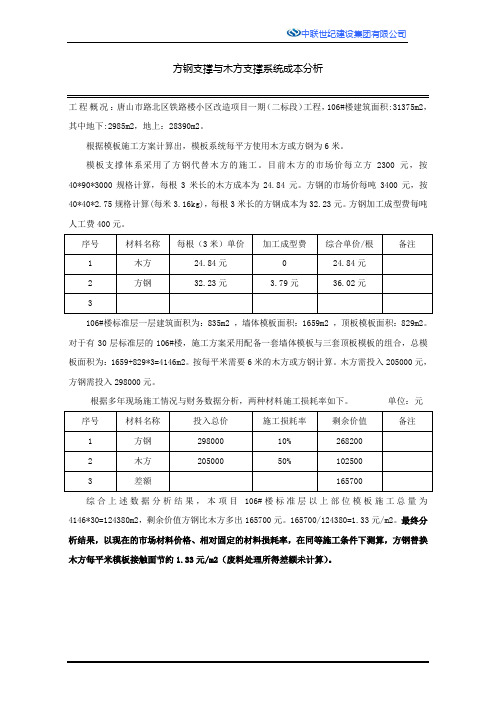

工程概况:唐山市路北区铁路楼小区改造项目一期(二标段)工程,106#楼建筑面积:31375m2,其中地下:2985m2,地上:28390m2。

根据模板施工方案计算出,模板系统每平方使用木方或方钢为6米。

模板支撑体系采用了方钢代替木方的施工。

目前木方的市场价每立方2300元,按40*90*3000规格计算,每根3米长的木方成本为24.84元。

方钢的市场价每吨3400元,按40*40*2.75规格计算(每米3.16kg),每根3米长的方钢成本为32.23元。

方钢加工成型费每吨人工费400元。

106#楼标准层一层建筑面积为:835m2 ,墙体模板面积:1659m2 ,顶板模板面积:829m2。

对于有30层标准层的106#楼,施工方案采用配备一套墙体模板与三套顶板模板的组合,总模板面积为:1659+829*3=4146m2。

按每平米需要6米的木方或方钢计算。

木方需投入205000元,方钢需投入298000元。

根据多年现场施工情况与财务数据分析,两种材料施工损耗率如下。

单位:元

综合上述数据分析结果,本项目106#楼标准层以上部位模板施工总量为4146*30=124380m2,剩余价值方钢比木方多出165700元。

165700/124380=1.33元/m2。

最终分析结果,以现在的市场材料价格、相对固定的材料损耗率,在同等施工条件下测算,方钢替换木方每平米模板接触面节约1.33元/m2(废料处理所得差额未计算)。

方钢替代木方在模板支撑体系中的应用

方钢替代木方在模板支撑体系中的应用摘要:研究采用40x40x2mm方钢替代木方龙骨的方法,应用在模板支撑体系中。

实际应用过程中,该方法操作简便;节约木材资源;周转次数多,摊销费用少,经济效益显著;强度刚度大、稳定性好,适应混凝土浇筑快、侧压力大等特点,可以保证混凝土构件尺寸,提高表面平整度;木方使用量的减少,降低了现场火灾隐患,方便施工现场安全管理。

关键词:工程实际;方钢;木方;模板支撑;龙骨0引言钢筋混凝土结构在我国建筑结构中占比最大,模板工程是现浇钢筋混凝土结构施工的重要组成部分。

□前传统工艺模板工程中,墙柱采用木方作为次龙骨,楼板釆用木方作为次龙骨、木方或钢管作为主龙骨。

该工艺中存在以下弊端:材料本身材质因素造成刚度低,木方截面尺寸分布不均匀,反复使用和周转后,易产生变形、折断,难以控制墙柱垂直度、楼板平整度,降低了混凝土的成型质量; 本身材质的原因及施工过程中工人对木方的随意裁锯,造成木方逐渐变短,周转次数大大减小,工程结束后,现场木方堆积成山,造成大量木材资源浪费,势必对可持续发展的发展趋势造成阻碍。

方钢替代木方在现浇混凝土模板工程中的应用,具备安全性好、提高工程质量、节能、节材等优势,同时响应了国家提倡绿色施工发展的需要。

本文通过住宅楼的应用施工,结合方钢龙骨的施工特点,浅谈方钢龙骨在模板工程中的施工工法以及应用效果的分析,为工程应用提供参考。

1工程概况郑州航空港经济综合实验区河东第二棚户区6号地建设项U,总建筑面积231211.73 m2,地下建筑面积76743.01m2,山8栋地上33层地下3层的剪力墙结构高层和1栋地上4层地下2层框架结构商业楼组成。

2模板支撑体系设计本工程楼板模板支撑体系采用碗扣式钢管脚手架,其它采用扣件式钢管脚手架。

顶板模板采用12mm厚覆膜木胶合板,龙骨采用40x40x2mm方钢,危大楼板次龙骨间距<200mm,其它<300mm,主龙骨均为双方钢间距900mm;墙模板釆用15mm 覆膜木胶合板,竖向次龙骨采用40x40x2mm方钢间距200mm,横向主龙骨采用直径48mm双钢管间距600mm,配合对拉螺栓固定;柱模板采用15mm片覆膜木胶合板,次龙骨采用40x40x2mm方钢间距150mm,横向主龙骨釆用直径48mm双钢管间距450mm,配合对拉螺栓固定。

现浇框架结构方钢龙骨与木模板组合新型模板体系施工技术范本

现浇框架结构方钢龙骨与木模板组合新型模板体系施工技术现浇框架(框剪)结构方钢龙骨与木模板组合新型模板体系施工技术一、前言建设资源节约型社会已成为我们当今时代的一个主题,党的十六届五中全会提出把节约资源作为基本国策。

当前,国内各地建设规模日益扩大,各项建筑周材消耗日益增加,加之中国森林资源日趋匮乏,国内木材供需矛盾日渐突出,建筑施工领域木材节约代用工作势在必行。

为了达到节约资源、提高效益的目的,我单位经过调研,对传统模板体系进行了改进,采用定型方钢代替传统方木龙骨作为模板主、次楞,与胶合板混搭的一种新型模板体系。

该项技术操作简单,已在我公司多项工程中得到应用,综合效益明显,推广应用前景良好。

我们希望,经过该技术的推广应用,为国家节约更多的木材资源,创造更大的社会和经济效益。

二、技术特点1、该新型模板体系方钢龙骨采用薄壁型钢,减少木材用量,消除火灾隐患,材料回收率较高。

2、施工中圆钉、铁丝等耗材使用量大大减少,相对方木龙骨可节约木材、圆钉、铁丝等耗材,安装不需任何专用工具,可多次周转使用,大大降低应用成本(传统方木可周转5~6次,而方钢龙骨可周转300次左右)。

3、操作简单,工效较高。

施工无任何特殊要求,工人一学就会,可大大降低劳动强度,提高劳动效率。

(大约可提高效率60%,4人组8小时可安装400m2左右)。

4、提升企业形象:采用新型方钢龙骨、木模板组合模板,施工现场整齐美观,不杂不乱,更易于现场的文明施工管理,能大大提升施工现场形象和企业形象。

5、适用于各种房屋建筑工程现浇框架(框剪)结构楼板、剪力墙、柱模板工程。

三、技术原理1、方钢龙骨承载力较高、刚度大、变形小,与木模板组合拼装操作简便,对于楼板模板,经过合理设置主、次楞方钢的间距,方钢龙骨与木模板组合的新型模板体系能较好的承受楼板模板上部的结构自重及施工荷载;对于墙柱侧模,经过合理设置竖向方钢龙骨的间距,新型模板体系能较好的承受墙柱混凝土浇筑过程中及浇筑后的侧压力。

20、【交底文件】钢支撑模板加固体系施工指引

四、过程控制

➢亮点照片

过程控制

楼地面平整、清爽

板底平顺、光滑

四、过程控制

➢亮点照片

过程控制

梁顺直美观 楼梯踏步方正、棱角分明

四、过程控制

➢亮点照片

过程控制

螺杆距端部150mm,短肢剪力墙线条顺直,大面清爽。

四、过程控制

➢亮点照片

过程控制

沉箱坎台一次成型

外墙线条顺直、无崩角

五、实测实量控制

➢事前控制

布料机架设在核心筒位置,避免砼浇筑时布料机震动的影响;

四、过程控制

➢工艺要求

过程控制

降板位置采用型钢(推荐)或方木进行吊模,砼浇筑完成24小时后方能拆模,拆模时严禁 随意打凿,破坏边角。

四、过程控制

➢工艺要求

过程控制

构造柱支模预留喇叭口,采用对拉螺栓加固,一次浇筑完成,侧边采用双面胶封堵缝隙,防止漏浆。

➢工艺要求

过程控制

阳露台翻边采用止水螺杆支模,消除渗漏隐患;利用下层飘板作支撑,缩小立杆及方钢间 距,严禁与外架相连,保证飘窗板底平顺,飘窗侧面对拉螺杆距飘窗板底≥200mm。

四、过程控制

➢工艺要求

过程控制

墙柱模板安装完成后在模板下口压夹板压条(推荐)或角钢压条,防止墙柱根部漏浆及模板移位。

四、过程控制

➢工艺要求

过程控制

顶托里面设置双钢管,且钢管两端须伸到板底阴角位置,板底次楞间距≤ 200mm, 模板拼缝位置用木枋压住20mm,顶托伸出长度≤ 200mm。

四、过程控制

➢工艺要求

过程控制

梁底模平贴两根方木,采用U型卡加固,间距≤600mm;当梁高≥600mm时,梁中须设置 对拉螺杆,纵向间距≤500mm。

竖向构件模板背楞使用方钢替代木龙骨做法技术交底

6)模板垂直度调整:模板垂直度底部通过墙体限位钢筋控制,上部通过斜撑钢管及顶板模板进行固定.限位钢筋间距1m,其中在模板接茬处不少于2根。墙体垂直度不满足要求时进行调整以达到验收标准,在模板加固及校正垂直度和平整度后,在模板下口采用1:2.5水泥砂浆座浆将缝隙封死(框架柱模板底部防漏浆封堵方法与此同)。

6)平台钢筋绑扎后,按要求平台与墙体一次性浇筑。

7)模板的配置一般按标准的高度进行配置,非标准层采用次龙骨搭接或墙体单独施工的方式配置模板。

四、注意事项

1)方钢龙骨施工时注意转运过程中的保护,以免造成料具的变形。

2)外模支撑严禁与外脚手架相连接。

3)模板拼接时阴角木方必须进行压刨处理,满足平整度要求。

二、工艺原理

将传统的方钢进行钻孔制作成次背楞,通过铁钉固定于胶合板上,垂直平整度校核完毕后将墙体模板固定,模板拼缝处用木方连接。

三、操作要点

1)在基础或地面上弹出墙体控制线、门窗洞口线等。

2)按要求进行墙体钢筋绑扎,焊好墙体定位筋。

4)模板安装:墙体模板控制线弹完、钢筋验收合格后,墙体底部焊接限位钢筋,限位钢筋采用Φ12钢筋焊机,尺寸为墙体厚度减5mm,并在端部涂刷防锈漆,然后安装拼装好的一侧模板并采用铁丝进行临时固定,中间支撑采用成品水泥撑块,水泥支撑间距)背楞宜采用镀锌方管或做好防锈处理。

5)次龙骨的间距(一般不大于200)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方钢龙骨模板体系施工工法1、前言建设规模日益扩大,建筑耗材消耗日益增加,森林资源日趋匮乏,国内木材供需矛盾日渐突出,建筑施工领域木材节约代用工作势在必行。

为了达到节约资源、提高效益的目的,我公司通过调研,对传统模板体系进行了改进,采用定型镀锌方钢代替传统木方作为模板主、次龙骨,与胶合板混搭的一种新型模板体系。

该项技术操作简单,已在我公司多项工程中得到应用,综合效益明显,推广应用前景良好。

方钢龙骨模板体系的推广应用可给节约更多的木材资源,创造更大的社会和经济效益。

2、工法特点1)安全可靠,简捷高效。

方钢龙骨比木方龙骨刚性更好、更稳定可靠;使用方钢,截面一致,施工更简单方便、效率更高。

2)周转使用次数多,摊销费用少,综合经济效益显著。

镀锌方钢代替木方,将工程中的低值易消耗品改革为周转材料,方钢龙骨可在多个工程施工中反复利用,可周转使用300 次以上,摊销费用低。

3)重量轻、体积小,便于运输。

方钢龙骨体积小、重量轻,最长的构件3.8米重量不超过11kg,施工中仅需设置起重能力200t.m 一下的塔机便可完成模板的垂直运输,与大模板工艺相比可节省机械台班费用25%。

短途、长途运输都方便,可进行异地工程周转使用。

4)占用施工场地小,对于施工场地狭小的项目具有明显优势。

5)构件标准化、模数化,附件简易,适用性强。

方钢规格统采用定型辅件连接,简单可靠,安装速度快。

不仅仅适用于剪力墙施工,嗨适用于框架柱、梁、板施工。

标准化、模数化规范了工人施工,在提高施工质量的同时,保证了施工现场的整洁,未文明施工打下基础。

6)不熟环境条件的影响,施工工期有保证。

方钢背楞重量轻,易搬运,完全人工自行拆装,不受天气变化影响,不必依赖大型机械设备,保证了施工工期。

7)节能环保。

节约木材,保护有限的森林资源;节约钢材,保护不可再生的矿产资源;节约塑料,保障工程质量,保证大众健康;不需切割方木,没有木屑,减轻大气污染;节约劳动力,提高工作效率;方钢可循环使用,用废可以再生。

3、适用范围适用于各种房屋建筑工程现浇框架、框剪结构梁板、剪力墙、柱模板工程。

4、工艺原理4.1 方钢龙骨承载力较高、刚度大、变形小,与木模板组合拼装操作简单,对于楼板模板,通过合理设置主、次楞方钢的间距,方钢龙骨与木模板组合的方钢龙骨模板体系能较好地承受楼板模板上部的结构自重及施工荷载;对于墙柱侧模,通过合理设置竖向方钢龙骨的间距,方钢龙骨模板体系能较好的承受墙柱混凝土浇筑过程中及浇筑后的侧压力。

4.2 方钢龙骨模板体系是用1 根45*45*3 镀锌方钢作次龙骨、2 根45*45*3 镀锌方钢作主龙骨,和下部可调顶托、支撑架等组成顶板模板组合支撑体系。

在竖向支撑杆件搭设好后,用可调顶托支撑镀锌方钢主龙骨,在主龙骨上安装次龙骨,用可调顶托调整标高,按要求进行起拱,在主次龙骨组合结构上方铺排模板。

5、施工工艺及操作要点5.1 施工条件5.1.1 楼面强度满足施工设计强度要求;5.1.2 楼面放线工作已经完成;5.1.3 材料堆放到位,并应尽量散放,避免局部集中荷载过大;5.1.4 外架防护到位,保证楼层周边的安全防护高度满足施工要求;5.1.5 根据施工方案对工人进行安全技术交底,使工人都熟悉施工工艺及在施工中应注意的问题;5.2 梁、楼板模板工程工艺流程及操作要点5.2.1 工艺流程钢管脚手架搭设T安装板底可调顶托T安装梁底模、板底模、梁侧模。

5.2.2 操作要点1)较小截面梁(梁高HV6O0及楼板模板及支撑体系如图1。

2)钢管脚手架搭设首先根据梁板支撑体系设计方案定出立杆的位置,然后竖向钢管 立杆,板底立杆间距为1000~1200mm 梁底排架立杆排距为900mm 排架立杆纵距为1000~1200mm 然后安装纵横扫地杆、水平联系杆的 步距为 1200~1500mm3)安装板底可调顶托可调顶托插入立杆的深度不小于可调顶托长度的 2/3。

可调顶托上部开口托板的宽度必须满足放置两排 45*45方钢以上,以便于方钢较大截面梁(梁高600W H< 800)及楼板模板及支撑体系如图245 XM )方木 游方木■二龙骨, 弭X4亦2方钢 _____ ___ ' 4,5X45X3^ 次龙騷劭-他 2^****^*•- 一: 才:1200 1200 120045X45X :i 办钢 ■5X46相方>1HXX攣屉・8冥驳5 小肾■理 1 £ 竺 卑龙年 *250-400可石顶托摘曲I 连搖F_ ■' 乜缪©500规糊世主楞搭接时的安放,可调顶托剩余的宽度可通过稍微扭转来卡紧方钢。

可调顶托安装好详见图3。

48X 3 . 54)安装梁底模、板底模、梁侧模板底次龙骨、主龙骨安装:先调整可调顶托的标高,并按规范要求设置起拱度,再安装方钢主龙骨,方钢的规格为 45*45*3mm 方钢长度为2650mm 然后安装方钢次龙骨,方钢的规格同主龙骨方钢,次龙骨间距为250~400mm当主龙骨搭接时,两根方钢的搭接范围设置在相邻两个主龙骨支 座(即相邻两个可调顶托处);当次龙骨搭接时,两根方钢的搭接范围设置在相邻两个次龙骨支座(及相邻两个主龙骨);如图4所示。

45X45 45X45J方钢 £钢」可A图4板底模安装:在次龙骨上铺设板底模,采用 18mm 厚木胶合板, 板底模间隔1500mm 设置与次龙骨方钢同大小的方木,钉铁钉将板底 模与拼缝方木连接牢固。

根据下层结构所放轴线定出梁底模位置、校正标高后安装梁底 模。

梁高HV600时,梁底模采用18mm 后木胶合板,梁底模直接搁置 在小横杆上,要求小横杆安装水平,并按照规范设置起拱高度。

梁高 600< H < 800时,先将梁底纵向方木与梁底模拼装好,再安装梁底模。

封梁侧模:先用纵向方木将梁底侧模拼装连接起来, 再安装梁侧 模,最后安装步步紧,再用步步紧将梁两侧模外下边端部的方木卡紧, 以固定梁两侧侧模。

梁高600< H < 800时还需要在梁中设置对拉螺杆进行加固处理書-1次龙竹搭45X45拼扳方木In X 45X3^1:^ |丄龙计程1加<1可调顶托支煙]龙什搭接61200 ■4SX 4KX3 力锹妙龙?汙餉005.3墙柱模板工程工艺流程及操作要点531工艺流程墙柱定位放线T钉压脚板T墙柱模板安装5.3.2操作要点下层梁板混凝土浇筑12小时后在楼板上弹线放出墙柱定位线,再安装墙柱压脚板,然后安装墙柱预先拼装好的木模板 (剪力墙沿墙长方向间隔1500mm设置拼接方木,柱子则在每侧边的两端各设置一根拼板方木,拼板方木为45*45mr) 方钢采用45*45*3方钢@250mm模板采用18mn厚木胶合板。

剪力墙设置水平双钢管、穿@500*500对拉螺杆及套管锁紧方钢及模板,如图图5柱模板采用45*45*3方钢竖向龙骨@200~30(双钢管抱箍穿对拉螺杆及套管、蝴蝶卡固定,钢管抱箍下密上疏,间距为350~500mm 截面尺寸w 600的柱子模板安装示意图如图6所示。

对拉螺杆600<截面尺寸W 800的柱子模板安装示意图如图7所示。

800<截面尺寸w 1000的柱子模板安装示意图如图8所示。

对拉螺川拼板方木图86、材料和工具50*100木方、45*45*3方钢、48mn钢管、对拉螺杆等。

7、质量控制7.1执行标准《建筑施工模板安全技术规范》JGJ 162-2008《混凝土结构工程施工质量验收规范》GB50204-20027.2工程技术、质保资料做到与实体同步、及时、准确、完整, 符合规范及评定标准的要求。

7.3质量控制7.3.1模板及其支撑系统要求1)保证结构、构件各部分形状尺寸的正确;2)必须具有足够的强度、刚度和稳定性;3)模板接缝要严密,不得漏浆;4)便于模板的安拆;5)对跨度不小于4米的现浇钢筋混凝土梁、板,其模板应按设计要求起拱;当设计无具体要求时,起拱高度宜为跨度的1%。

~3%。

;6)现浇结构模板安装的允许偏差见表1现浇结构模板安装的允许偏差表1732模板与混凝土的接触面满涂隔离剂,浇筑混凝土前用水润湿木模板,但不得有积水;7.3.3为了提高工效,保证质量,模板重复使用时应编号定位,清理干净模板上砂浆,刷隔离剂,使混凝土达到不掉角,不脱皮,表面光洁。

7.3.4精心处理柱、梁、板交接处的模板拼装,做到稳定、牢固、不漏浆。

7.3.5固定在模板上的预埋件和预留孔洞均不得遗漏,安装必须牢固,位置准确,其允许偏差均应控制在允许值内7.3.6 施工中在施工现场做好试块,与结构混凝土同条件养护,经试验确定具体的拆模时间;7.3.7 、上层梁板施工时应保证下面一层的模板及支撑未拆除。

8、安全措施8.1 模板上架设的电线和使用的电动工具,应采用36v 的低压电源或采用专用电箱配漏电保护器。

8.2 高空作业时,各种配件应放在工具箱或工具袋内,不得掉落。

严禁放在模板或脚手架上。

8.3 高空作业人员严禁攀登模板或脚手架等上下,也不得在高空的墙顶、独立梁及其模板等上面行走。

8.4 模板的预留孔洞等处,应加盖设置安全平网。

8.5 装拆模板时,上下应有人接应,随拆随运走,并应把活动部件固定牢固,严禁堆放在脚手架上和抛落。

8.6 装拆模板时,必须采用稳固的登高工具,高度超过3.5m 时,必须搭设脚手架。

装拆施工时,除操做人员外,下面不得站人。

高空作业时,操作人员应挂上安全带。

8.7 安装墙、柱模板时,应随时支撑固定,防止倾覆。

8.8 预拼装模板的安装,应边就位,边校正,边安设连接件,并加设临时支撑稳固。

8.9 预拼装模板垂直吊运时,应采取两个以上的吊点,水平吊运时应设四个吊点8.10 拆除承重模板时,应先设立临时支撑,防止突然整体坍落。

9、环保措施9.1 进场前做好员工环保教育,提高员工环保意识。

9.2 加强机械管理,改进施工工艺,减少施工过程中的噪音。

噪声控制符合国家标准《建筑施工场界噪声限值》。

9.3 废旧、淘汰模板的处置:现场按模板损坏程度及大小分别设置回收场地,实现分类管理,并做出标识。

施工现场无垃圾任意堆放现象。

废弃模板定时由废1 日木材回收单位清理,损毁较轻或烂边的大块模板将每边切除150mm以便再次周转使用或用于二次结构零星小型构件使用。

方钢龙骨模板体系全部为优质钢材制作,厚度最小为 2.5mm因此可反复周转使用300 至500 次,而建筑施工中传统方木龙骨方式每年消耗木材上亿立方米,因此与传统方木支撑相比节省70%成本。

大钢模购买成本高,二次改制费用极高,施工进度慢,与大钢模板比较可节省50%成本。

节约木材,保护森林资源,为予孙留下一片绿色。

10 、经济效益分析我公司通过跟踪调研方钢龙骨模板体系,对反馈回的信息进行统计汇总得出,以10000川为单位进行测算,直接费和间接费的节如下表所示:、工程实例。