天然气制造合成气

天然气制合成气的新技术

天然气制合成气的新技术摘要:伴随煤炭石油等能源的日益枯竭,天然气等新型能源进入到人们的视野当中,如何更有效的利用天然气成为关键。

本文简单介绍了国内外天然气的化工利用情况,并介绍了天然气为原料制成的合成物,最后分析了天然气制合成气的新技术。

关键词:天然气催化工艺天然气作为一种新兴重要能源,一般情况下不能直接利用,在合成燃料前会先合成气,而在整个天然气转化为使用能源的过程当中,合成气的步骤耗费相当大的成本,能够占到全程的百分之六十左右,因此天然气制合成气工艺的改善是一个巨大挑战。

近年来国外发展了自然重整,非催化部分氧化和联合重整等制合成气新工艺。

一、国内外天然气的化工利用上世纪初西方国家首次铺设了天然气管道为化工使用,自此天然气成功加入了世界能源的行列,各个国家开始了天然气的开发使用,并在相当长时间段内有着飞速发展,从1940年发展速度的开始提升至1960年达到鼎盛,天然气利用技术趋于成熟,转化成各类能源物,一定程度上促进了各国的发展。

至70年代,由于石油化工廉价化,天然气研发的脚步减慢,但仍有着较为稳定的发展速度。

目前,石油供给短缺,价格不断上升,世界石油局势紧张,而天然气作为一种新兴能源,处于开发的初级阶段,且储量巨大,国际能源机构认为,天然气产量增加,并且今后将会作为主要能源之一。

作为21世纪新兴能源,天然气合成燃料的工艺备受关注,不断得到改善,被应用到工业化工中去。

企业中的天然气转化工艺,可分为以下两种方法:1.直接转化法在制作乙烯过程中,当利用甲烷作氧化剂时,可以选择氧化制甲醇和甲醛。

2.间接转化法天然气制燃料常用的就是间接转化法,利用转化器将天然气进行转化,合成的合成气,应用于工业化工上,将之彻底转变成燃料、化肥等。

二、以天然气为原料的化工合成物1.合成氨氨肥是化肥工业中的主导产品,世界各国对化工氨需求量大,氨的产量直接影响到一个国家经济发展,因此提高合成氨产量十分重要。

当前,世界各国合成氨年产量大约为1.5亿吨左右其中百分之八十的合成氨是以天然气为原料制成。

合成气的生产过程

第五章合成气的生产过程5。

1 概述合成气是指一氧化碳和氢气的混和气,英文缩写是Syngas。

其H2/ CO(摩尔比)由1/2到3/1。

合成气在化学工业中有着重要作用。

5.1.1 合成气的生产方法(1)以煤为原料的生产方法:有间歇和连续两种操作方式。

煤制合成气中H2/ CO比值较低,适于合成有机化合物。

(2)以天然气为原料的生产方法:主要有转化法和部分氧化法.目前工业上多采用水蒸气转化法(steam reforming),该法制得的合成气中H2/ CO比值理论上是3,有利于用来制造合成氨或氢气。

(3) 以重油或渣油为原料的生产方法:主要采用部分氧化法(partial oxidation).5。

1。

2.1 工业化的主要产品(1)合成氨(2)合成甲醇(3)合成醋酸(4)烯烃的氢甲酰化产品(5)合成天然气、汽油和柴油5.1.2。

2 合成气应用新途径(1)直接合成乙烯等低碳烯烃(2)合成气经甲醇再转化为烃类(3)甲醇同系化制乙烯(4)合成低碳醇(5)合成乙二醇(6)合成气与烯烃衍生物羰基化产物5.2 由煤制合成气以煤或焦炭为原料,以氧气(空气、富氧或纯氧)、水蒸气等为气化剂,在高温条件下通过化学反应把煤或焦炭中的可燃部分转化为气体的过程,其有效成分包括一氧化碳、氢气和甲烷等。

5。

2.1。

1煤气化的基本反应煤气化过程的主要反应有:这些反应中,碳与水蒸气反应的意义最大,此反应为强吸热过程。

碳与二氧化碳的还原反应也是重要的气化反应。

气化生成的混合气称为水煤气.总过程为强吸热的。

提高反应温度对煤气化有利,但不利于甲烷的生成。

当温度高于900℃时,CH4和CO2的平衡浓度接近于零.低压有利于CO和H2生成,反之,增大压力有利于CH4生成。

5.2。

1.2 煤气化的反应条件(1)温度一般操作温度在1100℃以上。

(2) 压力一般为2。

5~3。

2MPa。

(3)水蒸气和氧气的比例H2O/O2比值要视采用的煤气化生产方法来定。

天然气重整催化剂 空速-概述说明以及解释

天然气重整催化剂空速-概述说明以及解释1.引言1.1 概述天然气重整催化剂是用于将天然气转化为合成气的关键催化剂。

合成气是一种重要的工业原料,可用于制备合成油、化学品和燃料等。

天然气重整催化剂能够在高温和高压条件下,将天然气中的甲烷和水蒸气进行反应,生成一氧化碳和氢气。

这个反应过程被称为重整反应,是合成气的主要生产方式之一。

天然气重整催化剂的关键成分是镍,它具有良好的催化性能和热稳定性。

该催化剂能够在相对较低的温度下实现高效的重整反应,从而提高合成气的产率和纯度。

同时,天然气重整催化剂还能抑制副反应的发生,提高整个反应过程的选择性,减少能源的浪费和环境污染。

在天然气重整催化剂的选择和设计中,催化剂的空速是一个重要的考虑因素。

空速是指单位时间内通过催化剂床层的气体流量,通常以体积或质量的形式表示。

适当的催化剂空速可以保证反应过程的高效进行,同时避免过高的空速可能引起的催化剂烧结和损耗。

在实际应用中,天然气重整催化剂的空速选择需要综合考虑反应速率、催化剂的性能和设备的限制等多个因素。

过低的空速可能导致催化剂床层内的反应不能充分进行,降低合成气的产率和纯度;而过高的空速则可能引起催化剂颗粒的磨损和催化剂床层的烧结,从而影响催化剂的稳定性和使用寿命。

因此,在天然气重整催化剂的应用和设计中,合理选择和控制催化剂的空速是非常重要的。

通过合适的实验和计算方法,可以确定最佳的催化剂空速范围,以确保反应的高效进行,并实现催化剂的长期稳定运行。

1.2 文章结构文章结构是指将文章的内容按照一定的逻辑顺序进行组织和安排,以确保文章的逻辑性和易读性。

在本文中,我们将按照以下结构组织文章:2.正文2.1 第一个要点在这一部分,我们将介绍天然气重整催化剂的概念、特性和应用。

首先,我们将详细解释天然气重整催化剂的定义和原理,包括其在天然气加工中的重要性和作用。

其次,我们将介绍天然气重整催化剂的组成和结构,包括其常见的载体材料和活性组分。

合成气的制备方法

二甲醚原料----合成气合成气的主要组分为CO和H2,可作为化学工业的基础原料,亦可作为制氢气和发电的原料。

经过多年的发展,目前以天然气、煤为原料的合成气制备工艺已很成熟,以合成气为原料的合成氨、含氧化物、烃类及碳一化工生产技术均已投入商业运行。

清洁高效的煤气化联合循环发电系统的成功开发,进一步促进了合成气制备技术的发展。

合成气的用途广泛,廉价、清洁的合成气制备过程是实现绿色化工、合成液体燃料和优质冶金产品的基础。

1合成气的制备工艺根据所用原料和设备的不同,合成气制备工艺可以分为不同的类型,目前大多数合成气制备工艺是以处理天然气和煤这2种原料的工艺为基础发展起来的。

1.1以天然气为原料的合成气制备工艺以天然气为原料制备合成气是一个复杂的反应过程,其主要的反应包括天然气的蒸汽转化反应(1)、部分氧化反应(2)、完全燃烧反应(3)、一氧化碳变换反应(4)和甲烷与二氧化碳重整反应(5)。

CH4+H2O CO+3H2+206 kJ/mol (1)CH4+0·5O2CO+2H2-36 kJ/mol (2)CH4+2O2CO2+2H2O -802 kJ/mol (3)CO+H2O CO2+H2-41 kJ/mol (4)CH4+CO22CO+2H2+247 kJ/mol (5)这几个主要反应的不同组合、不同的实施方式和生产装置,形成了天然气转化制备合成气的多种工艺。

从工艺特征上来讲,目前成熟的天然气转化制备合成气的工艺可分为管式炉蒸汽转化法、部分氧化法和两者的组合方法等三大类。

1.1.1甲烷蒸汽转化甲烷蒸汽转化的代表反应式为(1)。

工业上使用以Ni为活性组分,载体可用硅铝酸钙、铝酸钙以及难熔的耐火氧化物为催化剂,生成的合成气中H2/CO体积比约为3:0,适合于制备合成氨和氢气为主产品的工艺。

此工艺能耗高,燃料天然气约占天然气总用量的1/3,高温下催化剂易失活,设备庞大,投资和操作费用高。

1.1.2甲烷非催化部分氧化甲烷非催化部分氧化的代表反应式为(2)。

合成气各气体比例

合成气各气体比例

合成气是一种用化学反应将固体和气体转化为可燃气体的过程。

在合成气中含有三种重要的气体:一氧化碳、氢气和二氧化碳。

这些气体的比例取决于所用的原材料和反应条件。

最常用的合成气原料是煤和天然气。

在煤炼气过程中,煤被加热并与水蒸气反应,生成合成气。

在此过程中,一氧化碳和氢气的比例通常是1:2。

而在天然气热解过程中,氢气和一氧化碳的比例通常是1:1。

当合成气用于产生燃料,例如制成合成石油等液体燃料时,一氧化碳和氢气是必需的。

这是因为液体燃料需要长链碳分子,但天然气和煤中却没有这种分子。

因此,通过让一氧化碳和氢气在适当的温度和压力下反应,这些分子可以合成更复杂的烃类分子,从而制成液体燃料。

在这种情况下,一氧化碳和氢气的比例是非常重要的,通常理想情况下比例是1:2。

除此之外,合成气还可以被用于合成化学品,例如甲醇、氨和合成塑料。

在这种情况下,不同的反应条件可以得到不同比例的气体。

例如,在反应中加入过量的空气,就会使二氧化碳的比例增加。

总的来说,合成气中的气体比例对不同的应用具有很重要的意义。

在不同的应用中,需要不同比例的一氧化碳、氢气和二氧化碳,这需要根据具体情况来进行调节。

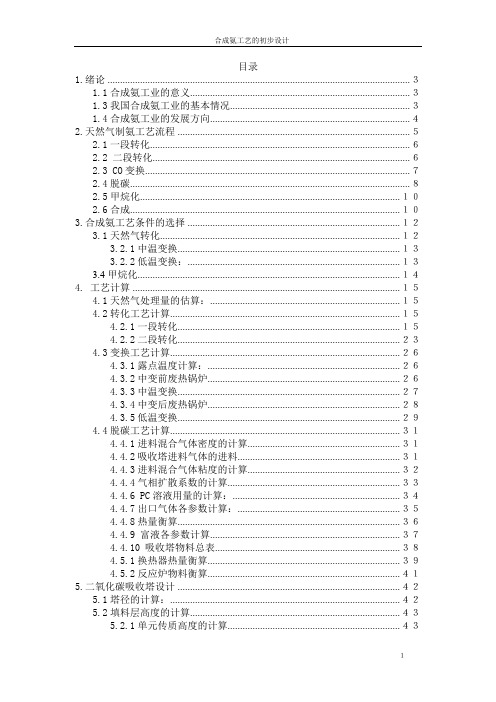

天然气制合成气

目录1.绪论 ......................................................................................................................... 31.1合成氨工业的意义........................................................................................ 31.3我国合成氨工业的基本情况........................................................................ 31.4合成氨工业的发展方向................................................................................ 42.天然气制氨工艺流程 ............................................................................................. 52.1一段转化........................................................................................................ 62.2 二段转化....................................................................................................... 62.3 CO变换.......................................................................................................... 72.4脱碳................................................................................................................ 82.5甲烷化........................................................................................................ 102.6合成............................................................................................................ 103.合成氨工艺条件的选择 ..................................................................................... 123.1天然气转化................................................................................................ 123.2.1中温变换......................................................................................... 133.2.2低温变换:..................................................................................... 133.4甲烷化......................................................................................................... 144. 工艺计算 ........................................................................................................... 154.1天然气处理量的估算:............................................................................ 154.2转化工艺计算............................................................................................ 154.2.1一段转化......................................................................................... 154.2.2二段转化......................................................................................... 234.3变换工艺计算............................................................................................ 264.3.1露点温度计算:............................................................................. 264.3.2中变前废热锅炉............................................................................. 264.3.3中温变换......................................................................................... 274.3.4中变后废热锅炉............................................................................. 284.3.5低温变换......................................................................................... 294.4脱碳工艺计算............................................................................................ 314.4.1进料混合气体密度的计算............................................................. 314.4.2吸收塔进料气体的进料................................................................. 314.4.3进料混合气体粘度的计算............................................................. 324.4.4气相扩散系数的计算..................................................................... 334.4.6 PC溶液用量的计算:................................................................... 344.4.7出口气体各参数计算:................................................................. 354.4.8热量衡算......................................................................................... 364.4.9 富液各参数计算............................................................................ 374.4.10 吸收塔物料总表.......................................................................... 384.5.1换热器热量衡算............................................................................. 394.5.2反应炉物料衡算............................................................................. 415.二氧化碳吸收塔设计 ......................................................................................... 425.1塔径的计算:............................................................................................ 425.2填料层高度的计算.................................................................................... 435.2.1单元传质高度的计算..................................................................... 435.2.2传质单元数的计算:..................................................................... 455.2.3填料的分段..................................................................................... 465.2.4填料层的压降................................................................................. 465.3填料吸收塔的工艺设计校核.................................................................... 475.3.1塔直径与塔中填料直径之比........................................................... 475.3.2液体喷淋密度................................................................................... 475.3.3 实际气速与液泛气速比.................................................................. 485.4附属设备及主要附件的选型.................................................................... 485.4.1塔壁厚............................................................................................. 485.4.3液体初始分布器............................................................................. 485.4.4 除沫器............................................................................................ 495.4.5液体再分布器................................................................................. 505.4.6填料支撑板..................................................................................... 505.4.7填料限定装置................................................................................. 505.4.8塔底和顶部空间高度..................................................................... 515.4.9人孔................................................................................................. 515.4.10管口结构....................................................................................... 515.5塔体总高度的设计.................................................................................... 535.6塔设计总表............................................................................................................. 536.结论、谢辞 ......................................................................................................... 54参考文献 ................................................................................................................. 55附表 ......................................................................................................................... 561.绪论1.1合成氨工业的意义氨是重要的无机化工产品之一,在国民经济中占有重要地位。

能源化工—第15章 天然气转化制合成气讲解

第15章 天然气转化制合成气

15.3.2 Uhde CAR工艺 15.3.3 Topsoe ATR工艺

图15.4 CAR反应器结构示意图

图15.5 ATR反应器结构示意图

将两种转化集于一个反应器内以降低投资和提高能源效率,ATR反应器更 简单而更具应用前景。

溶液无毒,设备无腐蚀,溶液有多种再生方案,用于合

成氨装置脱CO2时通常使用压力下闪蒸加蒸汽汽提的流程。

第15章 天然气转化制合成气

15.4.2 甲烷化

甲烷化是除去合成气中CO和CO2的最后工序,使其转化 为CH4。为了减少氢的消耗,有些大型装置在脱除CO2前增设 一选择催化氧化工序。将CO转化为CO2,CO浓度可降至1~ 2mL/m3。

以空气代替纯氧使天然气部分氧化制含氮合成气它可以节省空分装置 及相应费用、并有助于克服飞温问题。

第15章 天然气转化制合成气

15.3 联合转化工艺

天然气 脱硫

蒸汽 氧气或空气

一段转化 二段转化 合成气

图 天然气联合转化制合成气过程

第15章 天然气转化制合成气

15.3.1 Lurgi联合转化工艺

2)压力:由于CH4的蒸汽转化反应是分子数增加的反 应,所以压力的升高是不利的;但从总体安排考虑, 蒸汽转化还是要在适当压力下进行。

3)水碳比:较高的水碳比有助于CH4的转化。

第15章 天然气转化制合成气

15.1.2氮氢合成气生产工艺流程

用于合成氨的氮氢合成气需在天然气转化过程中导入 氮,通常采用两段转化工艺:在一段进行蒸汽转化,使出 口气中的CH4含量降至10%以下,二段导入空气,利用 CO及H2燃烧所产生的热量使CH4进一步转化降至0.3%左 右。转化的气体经变换工序使CO转化为CO2,在脱碳工 序脱除CO2,再经甲烷化工序除去微量碳氧化物,得到氮 气合成气去合成氨工序。

天然气化工产业链超详细解读,保证你看不够,小七双手奉上!

天然气化工产业链超详细解读,保证你看不够,小七双手奉上!【本期内容,由江苏乐科节能冠名播出】小七说:天然气化工是化学工业分支之一。

是以天然气为原料生产化工产品的工业,是燃料化工的组成部分,也可将天然气化工归属于石油化工。

天然气化工一般包括天然气的净化分离、化学加工等。

今天小七为大家介绍天然气化工的完整产业链图,每一个细分领域都很明确,让你一目了然!高清图请放大查看!合成气主要生产方法及系列化学品简介合成气是以一氧化碳和氢气为主要组分,用作化工原料的一种原料气。

合成气的原料范围很广,可由煤或焦炭等固体燃料气化产生,也可由天然气和石脑油等轻质烃类制取,还可由重油经部分氧化法生产。

合成气的生产方法主要从烃类生产合成气,所用方法主要有蒸汽转化和部分氧化两种。

一蒸汽转化1.天然气蒸汽转化为在工业上实现天然气蒸汽转化反应,可采用连续转化和间歇转化两种方法。

(1)连续蒸汽转化流程这是目前合成气的主要生产方法。

在天然气中配以0.25%~0.5%的氢气,加热到380~400℃时,进入装填有钴钼加氢催化剂和氧化锌脱硫剂的脱硫罐,脱去硫化氢及有机硫,使总硫含量降至0.5ppm以下。

原料气配入水蒸气后于400℃下进入转化炉对流段,进一步预热到500~520℃,然后自上而下进入各支装有镍催化剂的转化管,在管内继续被加热,进行转化反应,生成合成气。

转化管置于转化炉中,由炉顶或侧壁所装的烧嘴燃烧天然气供热(见天然气蒸汽转化炉)。

转化管要承受高温和高压,因此需采用离心浇铸的含25%铬和20%镍的高合金不锈钢管。

连续转化法虽需采用这种昂贵的转化管,但总能耗较低,是技术经济上较优越的生产合成气的方法。

(2)间歇蒸汽转化流程,亦称蓄热式蒸汽转化法。

采用周期性间断加热来补充天然气转化过程所需的反应热。

过程可分为两个阶段:首先是吹风(升温、蓄热)阶段:一部分天然气首先作为燃料与过量空气在燃烧炉内进行完全氧化反应,产生1300℃左右的高温烟气,经第一、二蓄热炉进入转化炉,从上而下穿过催化剂层,使催化剂吸收一部分热量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.2由天然气制造合成气

一概述

天然气(Natural Gas)天然气是埋藏在地下的古生物经过亿万年的高温和高压等作用而形成的可燃气,是一种无色无味无毒、热值高、燃烧稳定、洁净环保的优质能源。

天然气其主要成分为甲烷,热值为8500大卡/米3是一种主要由甲烷组成的气态化石燃料。

它主要存在于油田和天然气田,也有少量出于煤层。

当非化石的有机物质经过厌氧腐烂时,会产生富含甲烷的气体,这种气体就被称作生物气(沼气)。

生物气的来源地包括森林和草地间的沼泽、垃圾填埋场、下水道中的淤泥、粪肥,由细菌的厌氧分解而产生。

生物气还包括胃肠涨气,胃肠气最通常来自于牛羊等家畜。

当甲烷散逸到大气层中时,它将是一种直接促使全球变暖愈演愈烈的温室气体。

这种飘散的甲烷,就会被视作一种污染物,而不是一种有用的能源。

然而,在大气中的甲烷一旦与臭氧发生氧化反应,就会变成二氧化碳和水,因此排放甲烷所导致的温室效应相对短暂。

而且就燃烧而言,天然气要比煤这类石炭纪燃料产生的二氧化碳要少得多。

甲烷的重要生物形式来源是白蚁、反刍动物(如牛羊)和人类对土地的耕种。

据估计,这三者的散发量分别是每年15、75和100百万吨(年散发总量约为1亿吨)。

二天然气制合成气的工艺技术及其进展

目前已实现工业化的以天然气为原料生产合成气技术有部分氧化法和蒸汽转化法。

部分氧化法需要使用纯氧为气化剂,目前已较少采用。

蒸汽转化法又有一段蒸汽转化法,加热型两段蒸汽转化法和换热式两段转化法之分。

一段转化法由于流程短,投资省,应用最广泛。

加热型两段转化法第一段用蒸汽转化,第二段用纯氧或富氧作气化剂,但用于制氨时可用空气替代纯氧作气化剂,同时又可减少一段炉的负荷,节省高镍合金钢,故广泛应用于制氨。

换热式两段转化工艺最有发展前途。

其二段转化炉出口高温气体热量供一段炉所需的热量,故可大幅度减少燃料天然气的热用量,存在的问题是副产蒸汽量减少。

但从节能的角度来看,这种方法最有竞争能力,是今后大型装置的主要发展方向。

用天然气两段转化制合成气,含氢量高但碳量不足,因此一段转化炉采用副产的二氧化碳作为气化剂来增碳,不仅可改善合成氨的氢碳比,同时减少了工厂二氧化碳的排放,因此也是值得推广的一种工艺技术。

三天然气蒸气转化过程工艺研究

甲烷在天然气中的含量最大,另外甲烷在烷烃中是热力学最稳定的,其他烃类较易反应,因此只讨论甲烷与水蒸气的反应。

1.甲烷水蒸气转化反应和化学平衡

甲烷水蒸气转化的主、副反应都是可逆反应。

另外甲烷水蒸气转化反应是在催化剂存在下才能发生反应,才有了反应速率。

副反应主要是析碳反应,如果操作条件不适当,如温度、压力、催化剂不适合,析碳反应就会发生,生成的碳产生不利影响。

因此应严格操作条件,防止析碳。