ISO9001-2008生产过程控制程序

ISO9001设计开发控制程序(含流程图)

设计开发控制程序(ISO9001-2015)1.0目的规范产品设计和开发各阶段作业流程,保证各环节的协调性、衔接性;确保各阶段的工作质量,并对其实施有效的科学管理;使其最终结果满足顾客和市场需求与要求,并提供相应的服务。

2.0范围适用本公司根据市场调研、顾客订单、产品开发历程表等形式提出的新产品的设计和开发及产品设计和开发及其更改。

3.0定义与术语3.1产品设计输入:指所要设计的产品在计划和确定项目阶段所确定的顾客的需求和期望。

且应尽可能将所有要求定量化,并在产品设计和开发任务表等文件中明确规定;3.2产品设计输出:指相关部门根据设计输入要求在产品设计和开发过程中为实现过程的后续活动提供产品或服务的规范和各种活动的结果,这种规范和结果最终应形成文件,并在其文件发放前必须进行和通过评审;3.3设计评审:指由具有资格的人员组成的评审小组对设计和/或开发所作的正式的、全面的、系统的、严格的审查,并将评审结果形成文件;3.4设计验证:指通过检查和提供证据,确保所有的设计输出满足设计输入要求的试验,以表明设计结果已经符合设计要求的活动;3.5产品设计确认:指在规定的操作条件下对已经成功的设计和/或开发验证之后的最终产品进行的一种认可,确保所设计开发的产品符合规定的使用者的需要的试验。

3.6特殊特性:指由顾客指定的产品和过程特性,包括显著影响法规和安全特性及显著影响顾客满意的产品和过程特性,或由公司通过产品和过程了解选出的特性。

3.7关健特性:影响国家、行业法规要求或产品功能安全性等,包括需要特殊生产、装配、发运产品要求或参数。

3.8项目组:指从设计开发中,通常将某项项目单独立项,指定几个处理同样的问题,形成一个项目组。

4.0职责4.1副总经理负责批准设计开发项目、报价、开发任务的批准;4.2项目组负责提供新产品设计开发的要求、样本交顾客后确认、沟通,信息反馈;以及召开新产品发布会。

4.3项目组负责主导设计开发任务的布置及跟踪实施,其中研发部负责光源件非量产件样品,非量产电源件的采购及其所有(含手板样)样品的采购与制作。

ISO9001生产过程控制程序(含流程图)

生产过程控制程序(ISO9001-2015)1.0目的对直接影响产品质量的生产、安装和服务的过程进行有效识别及控制,确保这些过程在受控状态下进行,并对其进行持续不断地改进。

2.0范围本程序适用于公司内所有用于产品生产的过程。

3.0定义与术语特殊过程:a.产品质量不能通过后续的测量和监控加以验证的工序;b.产品质量需进行破坏性试验或采用昂贵的方法才能测量或只能进行间接监控的工序;c.该工序产品仅在产品使用或服务交付后不合格的质量特性才能暴露出来。

4.0职责a.研发部:负责产品工艺流程、工艺标准的制订与确认;b.生管课:负责生产计划采购计划的编制,以及生产进度及交货期的协调与控制工作;c.品管课:负责生产过程的巡回检查以及进行有关指标的检验,反馈,正确做出结论;d.采购课:负责生产原、辅材料的采购;e.生产各课:负责按生产计划要求进行准备、按工艺要求、设备操作规范要求安排生产;负责生产工具的设备的请购、维护及生产现场环境的维护;f.总务部:负责人员的招聘与培训。

5.0作业流程5.1生产计划生产单位及相关单接到生管的《生产排程》及每周《生产计划表》进行生产前的准备工作。

5.2生产前准备a.相关部门接到《生产排程表》及每周《生产计划表》后,依计划表时程,进行人员、生产设备、工装夹具、检测设备及所有有关此产品的工艺技术、检验文件的准备。

b.生产车间组长根据《生产排程表》及每周《生产计划表》安排员工到仓库领料。

c.在做生产准备同时,生产组长须事先对生产操作员工解说相关产品特性及质量要求水准,以利过程质量的控制。

5.3首件生产a.新、旧产品首件加工完毕后由生产组长填写《首件确认表》进行送检工作按《例行检验及成品确认检验控制程序》执行。

b.如新产品首检不合格,生产车间须通知相关研发技术人员、品管人员解决异常原因后,须重新生产首件交品管及研发部门确认。

c.如首检不合格,因异常原因影响生产计划时,生产车间须通知生管课,由生管课作出生产调整。

9001-2008版标准(企业版)

准确理解ISO9001和OHSAS18001标准 准确理解ISO9001和OHSAS18001标准 ISO9001

ISO 9001:2000 ISO 9001:2008

4.1总要求 4.1总要求 4.1总要求 4.1总要求 a)识别质量管理体系所需 a)确定质量管理体系所需的过程及其在整个组织 的过程及其在组织中的应 中的应用。 c) 确定所需的准则和方法,以确保这些过程的运 用。 行和控制有效; 对此类外包过程的控制在 f) 实施必要的措施,以实现所策划的结果和对这 质量管理体系中加以识别。

2011-8-9 19

准确理解ISO9001和OHSAS18001标准 准确理解ISO9001和OHSAS18001标准 ISO9001

ISO 9001:2000 4.2.1总则 4.2.1总则 c)本标准所要求的形成文件 的程序; d)组织为确保其过程的有效 策划、运行和控制所需的文 件; e)本标准所要的记录(见 4.2.4)。

准确理解ISO9001和OHSAS18001标准 准确理解ISO9001和OHSAS18001标准 ISO9001

国际质量界发展的新动向及ISO9000族标准换版 国际安全风险管理发展的新动向

质量/环境/ 质量/环境/职业健康安全管理体系内审员 培训 2009年4月 年 月

2011-8-9 1

本标准能用于内部和外部(包括认证机构)评定组 织满足顾客要求、适用于产品的法律法规要求和组 织自身要求的能力。 GB T19001-2008 0.1 总则

OHSAS18001的制定考虑了与ISO9001(质量)和 ISO14001(环境)管理体系标准的相容性,以便组织将质量、 环境及职业健康安全管理体系整合一体,也许组织希望这样 做。 OHSAS18001 前言 可以将本标准所规定的要素与其他管理体系的要素进行 协调,或加以整合,组织可通过对现有管理体系做出修改, 以建立符合本标准要求的环境管理体系。 GB T24001-2004 引言

ISO9001_2008主要变化和转换过程

对于ISO 9001:2008, 在2005年开始开发设计规范和投票.修改的目的规定 限于:

- 增强对ISO 9001:2000的澄清而不引入新条款. - 增强与ISO 14001:2004的兼容性.

第四版ISO9001(2008)的内容:

没有增加新要求 对现有要求的一些有用的澄清 主要是编辑性的变化 增加了与ISO14001:2004相兼容的例子,但仍主要是编辑性的.主要的变化在条款 8.5.2/8.5.3, 见细节.

© Det Norske Veritas AS. All rights reserved

16 May 2013

Slide 22

拟变化的标准

7.3.3设计和开发输出 设计和开发的输出应以能够针对设计和开发的输入进行验证的合适方式提 出,并应在放行前得到批准。 设计和开发输出应: a) 满足设计和开发输入的要求;

ISO技术委员会也已发布了其它与质量管理体系相关的指南文件(ISO 1000X-系列):

© Det Norske Veritas AS. All rights reserved

16 May 2013

Slide 5

实施时间表

ISO和国际认可论坛(IAF)已联合发布了以下转换规则:

- 国际标准化组织的 ISO 9001:2008公布24个月后, 任何现有认证签发的ISO 9001:2000将不再有效. - ISO9001:2008公布一年后,所有经认可的认证签发(新认证和换证)必须依据ISO 9001:2008.

拟变化的标准

8.2.1顾客满意 作为对质量管理体系业绩的一种测量,组织应对顾客有关组织是否已满足 其要求的感受的信息进行监视,并确定获取和利用这种信息的方法。

ISO9001生产过程控制程序

5.相关文件《员工手册》6.相关录《生产退换料记录表》

《制程发现问题记录表》

《测试故障维修记录表》

《IPQC问题分析表》

《6S点检表》

《制程检查问题记录表》

《成品检查问题记录表》

《危险源》

《砂轮机点检表》

《电烙铁点检表》

《电批点检表》

《IPQC巡检表》

4.6.2.依据员工技能记录进行岗位安排和调整。

4.7.文档控制

4.7.1.控制文档发放、保存、回收,确保指导生产的技术、工艺、质量文档受控。

4.7.2.作业人员需要文档时,可以比较方便和快速地获得。

4.7.3.作业人员按照文档要求进行操作,检验按照文档规定进行判断。发现文档问题或不能很好地理解文档内容,应向主管、工艺求助。

4.11.QC部根据过程质量控制计划或工艺路线的要求对生产的自制件进行检验,确保只有符合规定要求的产品才放行。

4.12.环境控制

4.12.1.实施6S管理。

4.12.2.物料、工具、小型仪器设备摆放应符合现场工艺要求。

4.12.3.生产、仓储应及时对故障物料及设备、边、角、废料进行处理,不得使之长期滞留生产现场,更不能使之乱堆乱放。

4.8.每个工序在作业前,按照指导书及查检表的互检项目逐项检查来自上一道工序的物料或半成品是否符合要求,不符合的做好互检记录,描述清楚不良现象退回上工序。每个工序自己作业完成后,必须按照操作指导书及查检表的要求进行检查,确保符合后,才能流入下一工序。

4.9.首件确认

4.9.1.在新产品转产、首次生产、阶段停产恢复生产等情况下应进行首件确认。

4.12.4.对有特殊环境要求的,工艺技术部门应在工艺文件或工作指示中明确提出,并按特殊要求严格控制。

(ISO9001程序文件08生产过程控制程序)08生产过程控制程序

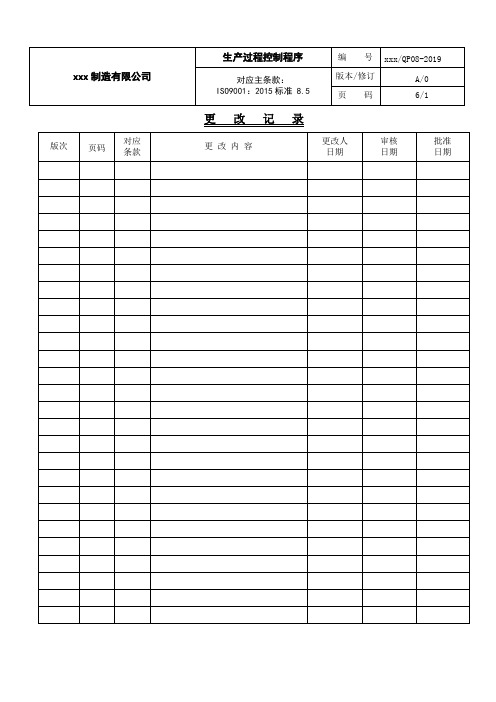

更改记录1目的对与生产过程有关的各项因素进行控制,以确保满足顾客的需求和期望。

2范围本标准规定了产品生产制造过程质量控制的内容、要求和方法。

本标准适用于对产品各道生产过程的质量控制。

3职责工程技术部负责制定控制计划、作业指导书;负责对操作者进行指导、验证、评价;组织人员进行生产过程能力、过程质量的分析,根据分析制定对策,不断地提高工序能力。

检验员负责对生产过程中各环节的检验、测量和试验活动。

生产部负责生产计划的下达,组织生产并检查生产任务的完成情况,负责对生产设备进行管理及控制。

人事部负责组织相关部门对生产过程中的操作者进行技术及质量培训。

制定安全、文明生产规章制度,对过程环境进行控制。

各车间组织实施作业及生产过程控制。

4程序(工作流程见第6页)4.1生产计划4.1.1生产部根据业务提供的《生产任务单》制定《生产计划》,制定《生产计划》时应考虑顾客的交货期限、车间的生产能力、在制品库存等方面的因素。

生产计划应有足够的提前期,以保证按订单的时间交付。

4.2原材料或配件需求4.2.1采购人员根据《生产计划》和仓库库存情况让供方供货。

4.3作业准备4.3.1生产前的作业准备是很重要的工作,作业准备的主要内容是:操作工:按生产的要求领取产品,作好夹具、模具等工艺装备的准备。

车间检验员:准备好检验用的仪器和标准件或样件。

车间主管:对设备进行调整,检查,保证新换产品的加工。

并对作业准备工作进行检查,确保各方面工作均就绪。

4.4生产进度控制4.4.1生产车间根据《生产计划》安排车间生产,车间统计依据每天生产情况填写《生产日报表》。

生产部依据每天的生产完成情况控制生产进度,确保生产任务的按时完成。

4.5制造过程确认及监控4.5.1由生产部每年组织进行一次生产过程确认,形成过程确认报告,确认的内容包括过程所涉及的人、设备、料、作业指导书、环境控制和过程的测量装置。

确认内容:a人员资格鉴定:鉴定操作员的岗位资格及资励;b设备鉴定:对生产设备进行检验并确定其状态良好,能够满足使用要求;c检测设备鉴定:检验检测设备及计量器具是否附有合格证,且在有效期内;d作业指导书鉴定:作业指导书编制、审核、标准化和审定签字手续齐全,作业指导书现行有效,对生产过程有良好的指导作用;e环境鉴定:生产环境整齐,清洁,设备实际摆放位置合理。

ISO 9001_2008 条款讲解

9

公司中各階層的員工 他們投入是自己的技能和能力來使公司最 大程度受益

10

一個長期性目標是持續改善 我們是否能做得更好呢?

Do做

Plan計劃

Check檢查

Action措施

11

有效的決策來自對數據和信息的羅輯和直 觀分析

Collect data收集數據 Pareto 80/20 rule

20

品質管理系統文件化應包括: a) 品質政策與品質目標, b) 品質手冊, c) 本國際標準要求的文件化程序和紀錄, 組織決定為確保其過程的有效策劃(effective planning)、運作 (operation)和控制(control)所必需的文件,包括記錄; 註1 :本國際標準中出現”文件化程序”之處,係要求該程序頇被 建立、 文件化、實施及維持。一個文件可包括一個或多個程序的要求。一個 形成文件的程序的要求可以被包 含在多個文件中。

44

組織應決定和管理為達到符合產品需 求必要的工作環境。 注:術語“工作環境”是指工作時所 處的條件,包括物理的、環境的和其 他因素(如噪音、溫度、濕度、照明 或天氣)。

45

應管制下列適用的環境和內務 (housekeeping)項目:

空氣中的塵粒(Airborne particles) 濕度 (Humidity) 溫度(Temperature) 一般工作場所的清潔 (cleanliness) 著裝要求和紀律 (Robing requirements and discipline)

33

高階管理者應確保組織內之溝通過程已被 建立,並且對於品質管理系統的有效性進 行溝通。

ISO9001-2008质量手册(中英文)

Quality ManualISO9001-2008质量手册目录 Table of Contents章节(Chapter) 内容(Contents)0 目录Table of Contents0.1 质量手册颁布令Quality Manual Approval Statement0.2 公司简介Company Introduction0.3 管理者代表任命书Management Representative Appointing Letter0.4 质量政策Quality Policy0.5 质量手册说明Quality Manual Description0.6 质量管理体系结构图Quality Management System Structure Chart1.0 质量管理体系过程间的关系图Process Relation Map of QMS2.0 质量管理体系过程职能分配表QMS Process Function Distribution Table3.0 ISO9001条文与本公司程序文件对照表Comparison Table of Standard and Quality Procedure4.1 质量管理体系总要求Quality Management System General Requirements4.2 文件要求Documentation Requirements5.1/5.2 管理职责Management Responsibility5.3 质量方针Quality Policy5.4 体系策划System Planning5.5.1/5.5.2 职责、权限Responsibility and Authority5.5.3 内部沟通Internal Communication5.6 管理评审Management Review6.0 资源管理Resource Management7.1 产品实现的策划Product Realization Planning7.2 与顾客有关的过程Customer-related Process7.3 设计和开发Research and Development7.4 采购Purchasing7.5.1 生产和服务的提供Production and Service Provision7.5.3 标识和可追溯性Identification and Traceability7.5.5 产品防护Product Preservation7.6 监控和测量装置的控制Control of Monitoring and Measurement Device8.1 策划Plan8.2.1 顾客满意Customer Satisfaction8.2.2 内部审核Internal Audit8.2.3 过程监视和测量Monitoring and Measurement of Process 8.2.4 产品监视和测量Monitoring and Measurement of Product 8.3 不合格品控制Non-conforming Product Control8.4 数据分析Data Analysis8.5 改进Improvement9.0 质量手册管理办法Quality Manual Management Method10.0 更改记录Revision History0.1质量手册颁布令 Quality Manual Approval Statement本公司根据GB/T19001-2008 (ISO9001:2008)《质量管理体系——要求》,结合本公司实际,建立了质量管理体系,编写了本公司的《质量手册》。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件名称: 生产过程控制程序

文件编号: YQ/QP -008

版本/版次:A0

生效日期: 2014年01月08日

受控状态:

拟制:审核:批准:

1目的:

对生产提供过程进行有效控制,使生产过程处于稳定的受控状态,确保产品质量达到规定要求及满足顾客的要求。

2范围:

适合于公司产品的生产计划、生产过程及产品放行与交付过程的控制和管理。

3职责:

3.1厂长负责生产计划的拟定,生产部负责生产全过程的实施和管理。

3.2生产部负责确定生产各过程的过程监控点,制定控制方法和要求并指导、监督实施。

3.3质检部负责检验标准的编制及进料检验、制程检验、成品检验。

3.4行政部负责组织对特殊和关键过程操作人员进行岗位技能培训、考核和发证工作。

4运作程序

4.1生产和服务提供过程的控制

4.1.1生产计划流程

4.1.2产品生产计划的制定、实施、调整

1、业务部根据顾客订单,在执行《与顾客有关过程控制程序》后,以“生产单”下达给生产部及生

产车间主管执行,各生产主管按“生产单”要求跟催生产进度。

2、各生产车间及时把握产品生产进度,在生产过程中,各部门、车间若出现不能按期交货或其他影

响计划生产的因素时,要立即汇报厂长,不能解决时,由业务部、总经理与顾客协调解决。

3、各生产车间在当日生产结束后需填报《生产日报表》交生产部,以便生产部掌握生产进度。

4.1.3生产和服务过程控制

1、生产部根据各工序的要求组织编制作业指导书,经批准后发放到各车间,作为指导操作和培训员

工的依据。

2、检验员、特殊过程操作工等由部门主管按《人力资源控制程序》的有关规定进行组织培训,确认

合格后方可上岗。

3、对原材料、半成品、成品实施监视和测量,质检部检验员按《进料、制程、成品检验作业指导书》

有关规定对进货物料、生产过程以及成品进行检验控制,杜绝不合格物料投入生产、杜绝不合格

产品转序或出厂,对不合格品按《不合格品控制程序》处理。

4、使用合适的生产设备,并安排适宜的工作环境。

应按规定对设备进行维护保养,执行《基础设施

和工作环境控制程序》的有关规定。

5、对生产服务运作实施监视,配置适用的监视和测量设备,执行《监视和测量设备控制程序》的有

关规定。

4.2生产和服务提供过程的确认

4.2.1 关键过程包括:

1、对成品的质量、性能、功能、寿命、可靠性及成本等有直接影响的工序;

2、产品重要特性形成的工序;

3、工艺复杂,质量容易波动,对工人技艺要求高或问题发生较多的工序。

4.2.2特殊过程包括:

1、产品质量不能通过后续的测量或监控加以验证的工序;

2、产品质量需进行破坏性试验或采用复杂、昂贵的方法才能测量或只能进行间接监控的工序。

4.2.3对特殊过程应进行确认证实它们的过程能力。

并编制《过程设备确认人员资格鉴定记录表》:本公司

生产的关键过程是油压、点焊的主要工序。

本公司的钎焊、喷涂过程确认为特殊过程。

1、对关键或特殊过程的控制制定相应作业指导书。

2、对过程设备进行维护保养,并保存维护保养记录。

对这些过程的生产监控应进行记录,填写相应的生产和检验记录《钎焊过程参数记录表》;

4.2.4过程的再确认:按规定的时间间隔或当生产条件发生变化时(如材料、设施、人员的变化等),

3、应对上述过程进行再确认,以确保对影响过程能力的变化及时作出反应。

根据需要对相应的生产

工艺和作业指导书进行更改。

4.3产品标识和可追溯性控制

4.3.1原材料到厂后,各仓管进行清点、核对并记录,将原材料按仓库区域化分(待检区、合格品区、不

合格品区、待处理区等)送到指定地方,并建立“存卡”。

4.3.2生产车间必要时须用产品标识卡进行产品标识。

注明电脑出账、生产单号、规格、工序、数量等状

态。

4.3.3对检验的不合格产品放置于不合格区,与合格品进行隔离,检验和测试不合格的半成品不得转入下

一工序。

4.3.4检验后须返工的产品应放置于有“返工”字样标识的区域,并于返工之后,重新检验。

标识在产品

流转过程中不能随意丢弃,应保证牢靠,清楚。

4.3.5在生产过程出现不合格或品质异常需追溯的,依据生产订单号及生产记录中相关记录完成追溯。

4.4产品防护的控制

4.4.1产品防护性标识一般以图案标识在产品包装箱上,根据产品特点,对产品进行标识管理,如向上、

怕湿、易碎、小心轻放等。

4.4.2根据产品的特性选择合适的搬运工具和搬运方法,防止产品变形、损坏等。

4.4.3产品在库储过程中,须按产品的材质、规格、性能(物理的、化学的)、形状、周转等条件因素,采

取合理的方法、摆放方式和保管,使产品便于存取、查验、盘点,要充分利用仓库空间。

4.4.4生产车间根据不同类型产品包装图纸及顾客要求,选用合适的包装材料及包装形式包装产品,包装

工严格按有关作业文件及顾客要求进行包装,防止产品因包装问题在搬运、储存、交付过程中造成

损坏。

4.4.5产品在交付给顾客(包括运输过程中),应采取防火、防潮、防碰、防盗等措施,并有效分区或隔离,

防止发生混淆、丢失及损坏现象发生。

4.4.6公司制定《仓库管理规定》对仓库进行管理,仓管必须严格遵照执行。

5 相关文件

《产品监视和测量控制程序》

《纠正和预防措施控制程序》

《与顾客有关的过程控制程序》

《人力资源控制程序》

《监视和测量设备控制程序》

《基础设施和工作环境控制程序》

《仓库管理规定》

6 相关记录

《生产单》

《生产日报表》

《产品标识卡》

《过程设备确认人员资格鉴定记录表》

《钎焊过程参数记录表》。