第3章水轮机结构蜗壳及尾水管

水轮机的蜗壳、尾水管讲述

三、蜗壳的主要参数

1、断面型式与断面参数 (1) 金属蜗壳:圆形。结构参数:座环外

径、内径、导叶高度、蜗壳断面半径、蜗 壳外缘半径

(2) 混凝土蜗壳:“T”形。便于施工和减小其径 向尺寸,降低厂房土建投资有四种型式:

(i) n=0:平顶蜗壳。特点:接力器布置方便, 减小下部混凝土,但水流条件不太好。

2g

h 25 )

作用:(1)、汇集转轮出口水流,排往下 游。

(2)、当H2>0时,利用这一高度水流 所具有的位能。

(3)、回收转轮出口水流的部分动能。

二、尾水管的动能恢复系数

尾水管H2取决于水轮机的安装高程,与尾水管

的性能无关;衡量尾水管性能好坏的标志是恢

由此可以绘出蜗壳平面图单线图。 其步骤为: (a) 确定φ0 和VC ;

(b) 求Fc、ρmax、Rmax; (c) 由φi确定Qi 、 Fi、ρi、Ri。

第二节 尾水管的作用、型式及其主要 尺寸确定

尾水管是反击式水轮机的重要过流部件。 其型式、尺寸影响、厂房基础开挖、下部 块体混凝土尺寸。尾水管尺寸越大,η越 高,工程量及投资增大。合理确定是非常 重要的。

(1) 金属蜗壳:φ0=340°~350°,常取 345°

φ0大,过流条件好,但平面尺寸增大,厂 房尺寸加大。金属蜗壳的流量小,尺寸小, 一般取较大包角;从构造上讲,最后 100°内,断面演变成为椭圆。

(2)、混凝土蜗壳:Q大,为减小平面尺寸, φ0=180°~270°,一般取180°,一 部分水流未进入蜗形流道,从而减小了蜗 壳进口断面尺寸,这部分水流直接进入导 叶,为非对称入流,加重了导叶的负担, 因此在非蜗形流道处,固定导叶断面形状 常需特殊设计。

四、蜗壳的水力计算

第三章_水轮机的工作原理

广泛

轴流式 轴向 轴向

3~88

几十~几十万

低水头大流 量河床式

斜流式 斜向 斜向 40~200

抽水蓄能

贯流式 轴向 轴向 2~30

几~几万

河床式 潮汐式

射流特点 适用水头H(M) 适用电站

切击式 切线方向 40~2000

广泛

斜击式 侧面

50~400

小型

双击式 二次冲击

6~150

小型

3、各型水轮机各个部件、构造及各部件的作用是什么?

3.产生强烈的噪音和振动,恶化工作环境,从而影响水轮机的安全稳定。

汽蚀破坏是机械、化学、电化学作用的共同结果,其中机械 破坏为主。

三、汽蚀类型

1、叶型汽蚀——发生在水轮机转轮叶片上的汽蚀。是反击式水轮机的主 要汽蚀形式,主要是由于叶片的几何形状造成的汽蚀。

反击式水轮机的轮叶为扭曲形,水流流经转轮时,一般叶片正面为

这种周期性的气泡产生、破灭而破坏水轮机过流金属表面的现象称为 水轮机的汽蚀现象 。

二、汽蚀的危害

1.降低低水轮机效率,减小出力。汽泡的产生破坏了水流的连续性,水 流质点相互撞击消耗部分能量从而增大了水力损失,使水轮机效率降低, 出力减小。 2.破坏水轮机过流部件,影响机组寿命。汽蚀产生,使金属表面失去光泽, 产生麻点,蜂窝,严重时轮叶上产生孔洞或大面积剥落。

η根据模型试验得到提高效率的有效方法减小水头损失、 流量损失、机械摩擦。

反击式水轮机所提供给水流的过道并不是等断面的,有宽窄之分,这 就会使水流流速大小不同,进而引起压力低高不同,亦就是造成水轮机内 有高压区和低压区之分,若低压区的压力达到(或低于)该温度下水的汽 化压力时,水就开始局部汽化产生大量汽泡,同时水体中存在的许多眼看 不见的气核体积骤然增大也形成可见气泡,这些气泡随着水流进入高压区 (压力高于汽化力)时,气泡瞬时破灭,由于汽泡中心压力较低,气泡周 围的水质点将以很高的速度向汽泡中心撞击形成巨大的水击压力(可达几 百甚至上千个大气压力),并以很高的频率冲击金属表面,高频率冲击的 结果,使过流流道的金属表面遭到严重破坏。

第3章 水轮机结构(蜗壳及尾水管)课件

顶板 α=10°~13°,底板水平。

4.尾水管的高度与水平长度

尾水管的总高度和总长度是影响尾水管性能的重要 因素。

H=h1+h2+h3+h4 h1,h2由转轮结构确定; h4为肘管 高度,不易变动。 H取决于h3(直锥段长度)。h3大→开挖加大,工程 投资增大; L:机组中心到尾水管出口,L大→F出大→V出小 →ηw大→hf大→厂房尺寸加大,一般L=( 3.5~4.5) D1。 5.推荐尾水管尺寸:表4-15。

参数:座环外径、内

径、导叶高度、蜗壳

断面半径、蜗壳外缘

半径。

混凝土蜗壳:“T”形。 (1) m=n时:称为对称型式 (2) m>n:下伸式 (3) m<n:上伸式

(4) n=0:平顶蜗壳

中间断面:

蜗壳顶点、底角点的变化规律按直线或抛物线确 定。

蜗壳中间断面

金属蜗壳

混凝土蜗壳

2. 蜗壳包角

蜗壳末端(鼻端)到蜗壳进口断面之间的中心角φ0 (1) 金属蜗壳:φ0=340°~350°,常取345° (2) 混凝土蜗壳:φ0=180°~270°,一般取180°,一 大部分水流直接进入导叶,为非对称入流,对转轮 不利)

断面半径:

max

Fc

Qmax 0 3600 VC

从轴心线到蜗壳外缘半径:

Rmax ra 2 max

(ii) 中间断面( i )

Qi

i

i

360

Q max 0

Qi Qmaxi Fi Vu 3600Vc

Q max i 360 0 VC

板衬砌防渗(H 最大达Leabharlann 80m)2. 金属蜗壳

第3章 水轮机结构(蜗壳及尾水管)(参考研究)

Ri ra 2i

由此可以绘出蜗壳平面图单线图。其步骤为:

(i) 确定φ0 和VC ; (ii) 求Fc、ρmax、Rmax; (iii) 由φi确定Fi、ρi、Ri。

14

(2) 混凝土蜗壳的水力计算(半解析法)

15

(1) 按进口流速求进口断面积;

(2) 根据水电站具体情况选择断面型式,并确定断面尺 寸,使其 F Fc

第四节 水轮机蜗壳的形式及尺寸确定

一、蜗壳的功用及型式 (一) 功用

蜗壳是水轮机的进水部件,把水流以较小的水头 损失,均匀对称地引向导水机构,进入转轮。设 置在尾水管末端。 (二) 型式 混凝土蜗壳和钢蜗壳。

1

1. 混凝土蜗壳

适用于低水头大流量 的水轮机。 H≦40m, 钢筋混凝土 浇筑,“T”形断面。 当H>40m时,可用钢 板衬砌防渗(H 最大达 80m)

21

2. 肘管: 90°变断面的弯管,进口为圆形断面,出口为 矩形断面。F进/F出=1.3

❖ 曲率半径R小——离心力大——压力、流速分布 不均匀—hw大。R=(0.6~1.0)D4

❖ 为减小转弯处的脱 流及涡流损失,肘 管出口收缩断面 (口扩散段: ❖ 矩形扩散管,出口宽度B5, ❖B5很大时,加隔墩d5=(0.1~0.15) B5 ❖顶板 α=10°~13°,底板水平。

(3) 选择顶角与底角点的变化规律(直线或抛物线),以 虚线表示并画出1、2、3…….等中间断面。

(4) 测算出各断面的面积,绘出:F = f(R)关系曲线。

(5) 按

Fi

Qi Vu

Qm axi

360 0Vc

绘出F = f(Φ)直线。

(6) 根据φi确定Fi、Ri及断面尺寸,绘出平面单线图。

水轮发电机组培训课件

制动系统

• 发电机采用机械制动的方式,在下机架支臂上均匀装设了 4只具有气复位功能的制动器,每个制动器上均安装了复 位信号发送装置,制动器也作为发电机转子顶起装置的一 部分。

集电环和碳刷 • 发电机最上端的集电环和碳刷,其作用是将静止

的励磁系统输出的电流送入旋转的转子线圈。

下风罩

• 下风罩安装在主轴法兰连接处,构成发电机的密闭仓,下 风罩也作为发电机的安装平台及水轮机吊车的支撑体。

• 检修密封在工作密封下方,采用空气压迫橡胶带式密封结构,当机组检修时,向空气 围带内充入0.5-0.7MPa压缩空气,橡胶围带膨胀而使围带的密封唇边与主轴贴紧起到 密封作用。正常运行中严禁将检修密封投入,否则会造成橡胶围带磨损损坏。

• 定子 • 转子 • 上机架 • 下机架 • 空气冷却系统 • 制动系统 • 集电环和刷架 • 检测保护系统 • 灭火系统 • 上盖板和下风罩 • 大轴等部分组成。

尾水管

• 尾水管结构:锥管、肘管。 • 尾水管作用:锥管主要为转轮室补气测压监视;肘管主要

作用是排水、补气测压监视。

导水机构

• 水轮机导水机构的作用,主要是形成和改变进入转轮水流 的环量,采用转动式的性能良好的多导叶控制,保证水流 以很小的能量损失,在不同的流量下沿圆周均匀进入转轮。

主轴

• 水导轴承为自循环稀油润滑筒式轴承,外循环冷却,采用巴氏合金轴 瓦,具有自润滑循环方式,运行中透平油因离心力从转动油盆自下沿 轴瓦上约45°的螺旋导油槽进入上油盆,其间对轴瓦进行润滑、冷却, 透平油在上油盆内进行冷却,冷却后因自重又回到转动油盆中,如此 往复不止从而起到润滑和冷却的效果。

轴承密封

• 主轴密封分工作密封和检修密封两种。

• 工作密封采用活塞式橡胶平板接触密封,由转环、密封座、橡胶密封环等组成,工作 时,通过技术供水将橡胶密封环顶起,与转环直接接触,达到密封的效果。橡胶密封 环通过泄漏水进行润滑、冷却,磨损后可自动调整复位,上密封座上有压力水进口和 排沙口,密封效果较好。

第三节 下部块体结构

第三节下部块体结构水电站厂房下部块体结构指水轮机层以下的厂房部分,它的形状及尺寸主要取决于水力系统的布置。

中、低水头的水电站的各种机电设备中,过流部件的尺寸相对较大,因此,下部结构的尺寸一般决定了主厂房的长度与宽度。

对于图16-3所示水电站,下部块体结构即高程116. 00 m以下部分,而水力系统包括压力钢管、蝴蝶阀、蜗壳、水轮机、尾水管、尾水闸门及它们的附属设备。

一、水轮机、蜗壳及尾水管的布置同一座水电站上,一般安装相同型号的机组,但有时却由于订货或其他原因不得已安装不同型号的机组。

图16-3所示水电站即属后者,其#3,#4水轮机是天津发电设备厂的HL-200-LJ-250型,转速250 r/min,而#1,#2机是杭州发电机厂的HL-009-LJ-250型。

安装不同型号的机组常给设计、安装、运行、检修带来一些额外的麻烦。

水轮机安装高程是厂房的一个控制性标高。

反击式水轮机的安装高程主要取决于气蚀。

确定安装高程时下游尾水位常取一台机满发时的尾水位。

若水电站建成后下游河床可能会被冲刷而导致水位降低的话,设计下游尾水位还要相应降低。

图16-3所示水电站采用竖轴混流式水轮机,其安装高程(113.70 m)为一台机满发时的下游尾水(115.50 m)加上允许吸出高度H,再加上导叶高度的一半。

厂址的地形地质条件有时也会影响水轮机的安装高程。

例如,基岩座落较深时,适当降低安装高程可使得厂房的基础安置在完好基石上。

引水式厂房内的混流式水轮机一般采用钢蜗壳,其几何尺寸由水轮机厂家提供。

钢蜗壳常埋人混凝土中以防止振动,并由混凝土承受部分不均衡的作用力。

蜗壳上要设进人孔供检修时使用。

进人孔常设在蝴蝶阀下游明钢管上,也可设在蜗壳顶部,从水轮机层地坪向下开孔进人。

竖轴水轮机常采用肘形尾水管,其几何尺寸也由水轮机厂家给出,但可在一定范围内修改(需征得厂家同意),以满足厂房布置的特殊需要。

如图16-3中,为了在尾水管之上布置副厂房,尾水管水平段长度由原来的11. 25 m增至15. 10 m,出口高度也略有增加。

蜗壳及尾水管尺寸

蜗壳平面单线图

蜗壳及尾水管的尺寸

三、蜗壳水力计算

4、混凝土蜗壳的水力计算

蜗壳及尾水管的尺寸

作业

已知某轴流式水轮机的参数如下:设计水头hr=38.1m,设 计水头下的最大Q0=54.7m3/s,转轮标称直径D1=3.3m,水轮机导 叶高度b0=0.4D1,座环外径Da=5.3m, 座环内径Da=4.5m。此外, 因水电站条件限制,厂房布置场地比较狭窄,要求选择蜗壳型 式时考虑缩小机组段长度。试计算蜗壳的断面及平面尺寸,并 绘出平面单线图。

蜗壳及尾水管的尺寸

一、蜗壳的断面型式

金属蜗壳 混凝土蜗壳

蜗壳及尾水管的尺寸

蜗壳的中间断面

蜗壳及尾水管的尺寸

二、蜗壳的参数

1、尺寸参数

蜗壳的尺寸参数

蜗壳及尾水管的尺寸

二、蜗壳的参数

2、包角

蜗壳的进口 断面

鼻端

蜗壳的包角

蜗壳及尾水管的尺寸

二、蜗壳的参数

2、包角

蜗壳包角

蜗壳及尾水管的尺寸

二、蜗壳的参数

3、进口流速

混凝土

进口流速与水头关 系曲线

金属

进口流速系数与水头关系曲线蜗壳及尾来自管的尺寸三、蜗壳水力计算

1、目的:绘出平面单线图,为厂房设计提供依据

蜗壳平面单线图

蜗壳及尾水管的尺寸

三、蜗壳水力计算

1、目的:绘出平面单线图,为厂房设计提供依据

厂房蜗壳层平面图

蜗壳及尾水管的尺寸

三、蜗壳水力计算

2、计算原理

第三节 蜗壳

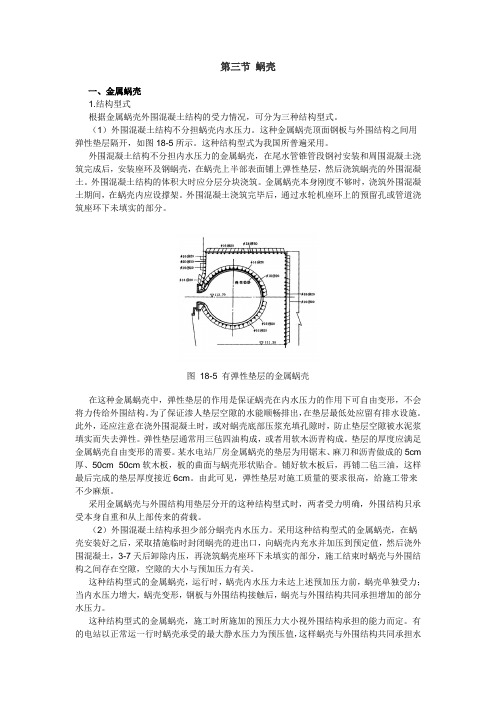

第三节蜗壳一、金属蜗壳1.结构型式根据金属蜗壳外围混凝土结构的受力情况,可分为三种结构型式。

(1)外围混凝土结构不分担蜗壳内水压力。

这种金属蜗壳顶面钢板与外围结构之间用弹性垫层隔开,如图18-5所示。

这种结构型式为我国所普遍采用。

外围混凝土结构不分担内水压力的金属蜗壳,在尾水管锥管段钢衬安装和周围混凝土浇筑完成后,安装座环及钢蜗壳,在蜗壳上半部表面铺上弹性垫层,然后浇筑蜗壳的外围混凝土。

外围混凝土结构的体积大时应分层分块浇筑。

金属蜗壳本身刚度不够时,浇筑外围混凝土期间,在蜗壳内应设撑架。

外围混凝土浇筑完毕后,通过水轮机座环上的预留孔或管道浇筑座环下未填实的部分。

图18-5 有弹性垫层的金属蜗壳在这种金属蜗壳中,弹性垫层的作用是保证蜗壳在内水压力的作用下可自由变形,不会将力传给外围结构。

为了保证渗人垫层空隙的水能顺畅排出,在垫层最低处应留有排水设施。

此外,还应注意在浇外围混凝土时,或对蜗壳底部压浆充填孔隙时,防止垫层空隙被水泥浆填实而失去弹性。

弹性垫层通常用三毡四油构成,或者用软木沥青构成。

垫层的厚度应满足金属蜗壳自由变形的需要。

某水电站厂房金属蜗壳的垫层为用锯末、麻刀和沥青做成的5cm 厚、50cm×50cm软木板,板的曲面与蜗壳形状贴合。

铺好软木板后,再铺二毡三油,这样最后完成的垫层厚度接近6cm。

由此可见,弹性垫层对施工质量的要求很高,给施工带来不少麻烦。

采用金属蜗壳与外围结构用垫层分开的这种结构型式时,两者受力明确,外围结构只承受本身自重和从上部传来的荷载。

(2)外围混凝土结构承担少部分蜗壳内水压力。

采用这种结构型式的金属蜗壳,在蜗壳安装好之后,采取措施临时封闭蜗壳的进出口,向蜗壳内充水并加压到预定值,然后浇外围混凝土,3-7天后卸除内压,再浇筑蜗壳座环下未填实的部分,施工结束时蜗壳与外围结构之间存在空隙,空隙的大小与预加压力有关。

这种结构型式的金属蜗壳,运行时,蜗壳内水压力未达上述预加压力前,蜗壳单独受力;当内水压力增大,蜗壳变形,钢板与外围结构接触后,蜗壳与外围结构共同承担增加的部分水压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进入座环时,按照均匀轴对称入流的要求, Vr=常

数。

Vr

?

Q max

?Da b0

圆周流速 Vu的变化规律,有两种基本假定: (1) 速度矩Vur= C

假定蜗壳中的水流是一种轴对称有势流,忽略粘 性及摩擦力, Vu会随r的增加而减小。 (2) 圆周流速 Vu=C:即假定Vu=VC=C

3. 蜗壳的水力计算按 (Vu=VC=C) (1)金属蜗壳水力计算

2. 金属蜗壳

?当H>40m时采用金属蜗 壳。其断面为圆形,适 用于中高水头 的水轮机。

?钢板焊接: H=40~200m , 钢板拼装焊接。

?铸钢蜗壳 :H>200m时,钢板太厚,不易焊接,与

座环一起铸造而成的铸钢蜗壳,其运输困 难。

二、蜗壳的主要参数

1.断面型式与断面参数 金属蜗壳 :圆形结构 参数:座环外径、内 径、导叶高度、蜗壳 断面半径、蜗壳外缘 半径。

? 轴流式:与转轮室里衬相连接, D3=0.937D1, θ=8°~ 10°。

? h3——直锥段高度,其长度增加将会导致开挖 量增加。一般在直锥段加钢板衬。

2. 肘管:

90°变断面的弯管,进口为圆形断面,出口为 矩形断面。 F进/F出=1.3 ?曲率半径 R小——离心力大 ——压力、流速分布 不均匀—hw大。R=(0.6~1.0) D4 ? 为减小转弯处的脱 流及涡流损失,肘 管出口收缩断面 (hc): 高/宽=0.25。

混凝土蜗壳: “T”形。 (1) m=n时:称为对称型式 (2) m>n:下伸式 (3) m<n:上伸式 (4) n=0:平顶蜗壳 ? 中间断面:

蜗壳顶点、底角点的变化规律按直线或抛物线确 定。

蜗壳中间断面

金属蜗壳

混凝土蜗壳

2. 蜗壳包角

?蜗壳末端 (鼻端)到蜗壳进口断面之间的中心角 φ0 (1) 金属蜗壳: φ0=340°~350°,常取345° (2) 混凝土蜗壳: φ0=180°~270°,一般取180°,一

H取决于h3(直锥段长度 )。h3大→开挖加大,工程 投资增大;

?L:机组中心到尾水管出口, L大→F出大→V出小 →ηw大→hf大→厂房尺寸加大,一般 L=( 3.5~4.5) D1。

5.推荐尾水管尺寸:表 4-15。

6.尾水管局部尺寸的变更 ? 厂房设计中,由于地形、地质条件,布置厂房的

原因,在不影响尾水管能量指标的前提下,对选 出的尾水管尺型尾水管

?减小厂房开挖深度,水力性能好,大中型号水轮 机均采用弯肘型尾水管。 组成: 直锥段、肘管、出口扩散段。

轴流式水轮机

混流式水轮机

1. 进口直锥段: ? 进口直锥段是一个垂直的圆锥形扩散管, D3为

直锥管进口直径, θ为锥管单边扩散角。

? 混流式:直锥管与基础环相接, (转轮出口直径 ), θ=7°~ 9°

第四节 水轮机蜗壳的形式及尺寸确定

一、蜗壳的功用及型式 (一) 功用

蜗壳是水轮机的进水部件,把水流以较小的水头 损失,均匀对称地引向导水机构,进入转轮。设 置在尾水管末端。 (二) 型式 混凝土蜗壳和钢蜗壳。

1. 混凝土蜗壳

适用于低水头大流量 的水轮机。 H≦40m, 钢筋混凝土 浇筑,“ T”形断面。 当H>40m时,可用钢 板衬砌防渗 (H 最大达 80m)

(1) 按进口流速求进口断面积;

(2) 根据水电站具体情况选择断面型式,并确定断面尺 寸,使其 F ? F c

(3) 选择顶角与底角点的变化规律 (直线或抛物线 ),以 虚线表示并画出 1、2、3…….等中间断面。

(4) 测算出各断面的面积,绘出: F = f(R)关系曲线。

(5) 按

Fi

?

Qi Vu

3、出口扩散段: ?矩形扩散管,出口宽度 B5, ?B5很大时,加隔墩 d5=(0.1~0.15) B5 ?顶板 α=10°~13°,底板水平。

4.尾水管的高度与水平长度

?尾水管的总高度和总长度是影响尾水管性能的重要 因素。

?H=h1+h2+h3+h4 h1,h2由转轮结构确定 ; h4为肘管

高度,不易变动。

大部分水流直接进入导叶,为非对称入流,对转轮 不利)

3、蜗壳进口平均流速:

进口断面流量

Qmax——水轮机的最大引用流量。

Vc↑→F c↓→hw↑; Vc↓→F c↑→hw↓ ;

Qc

?

Q max 360 ?

?

0

一般由Hr~VC曲线确定 VC

V c? ? c H r

金属蜗壳流速系数 混凝土蜗壳进口断面流速系数

三、蜗壳的水力计算

1. 水力计算的目的 : 确定蜗壳各中间断面的尺寸, 绘出蜗壳单线图,为厂房设计提供依据。

已知:H r , Q m ax , b 0 , D a , D b , ? 0 , V c

2. 水流在蜗壳中的运动规律

水流进入蜗壳后,形成一种旋转运动 (环流),之后

进入导叶 , 水流速度分解为 Vr、Vu。

?

Qi Vu

?

Q m ax? i

360 0Vc

?i ?

Q max ? i 360 0VC?

Ri ? ra ? 2 ? i

由此可以绘出蜗壳平面图单线图。其步骤为:

(i) 确定φ0 和VC ; (ii) 求Fc、ρmax、Rmax; (iii) 由φi确定Fi、ρi、Ri。

(2) 混凝土蜗壳的水力计算 (半解析法 )

(i) 蜗壳进口断面:

Fc

?

Qc Vc

? Q m ax ? 0

360 0 Vc

?断面半径: ? m ax ?

Fc ?

?

? Q m ax 0 360 0 V C ?

?从轴心线到蜗壳外缘半径:

Rmax ? ra ? 2? max

(ii) 中间断面 ( ? ? ? i)

Qi

?

?i

360 0

Q max

Fi

① 减小开挖,h不动,扩散段底板向上倾斜6°~12° ② 大型反击式水轮机,为减小厂房长度,尾水管不对称

布置 ③ 地下电站:为使岩石稳定,尾水管采用窄深断面 ④ 加长h3、L(目前国内最长取到L=108D1),但需要论证

?

Q m ax ? i

360 0 V c

绘出F = f(Φ)直线。

(6) 根据φi确定Fi、Ri及断面尺寸,绘出平面单线图。

第五节 尾水管的型式及其主要尺寸

一、尾水管型式 直锥形 ——用于小型水轮机 弯锥形 ——用于卧轴水轮机 弯肘形 ——(大中型电站)

常见尾水管的形式 直锥形

常见尾水管的形式