华为PCB设计评审要素表

华为研发文档模板-详细设计评审意见表

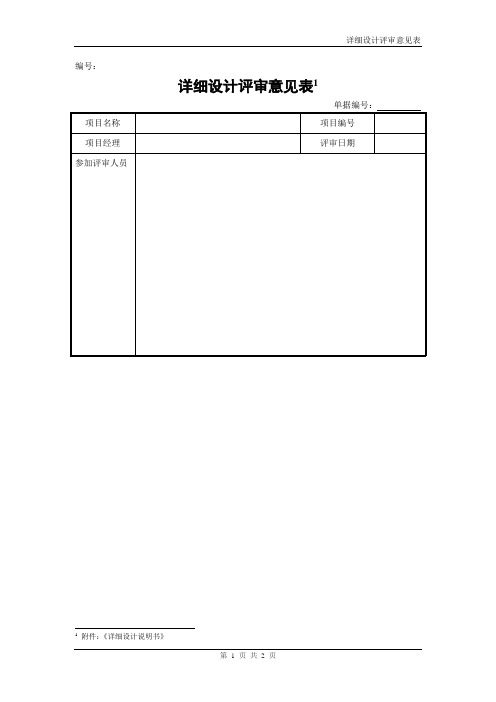

详细设计评审意见表

单据编号:

项目名称

项目编号

项目经理

评审日期

参加评审人员

评审意见:

□分类、条理较清晰

□ 详细设计的内容完整

相关建议:文档内容较完整,包含了详细设计各个主要方面

□模块设计内容详细、合理性

相关建议:模块功能、模块间关系说明比较详细,合理

□程序设计内容详细、合理性,程序输入输出描述完整

相关建议:程序流程说明较清楚,输入输出比较清晰完整

□模块的输入、输出项描述清楚

相关建议:模块间交互说明比较清楚,流程图比较清晰

其他建议:无

项目评审过程:

由项目经理简要描述项目概要设计的评审过程,包括评审人员提出的问题及纠正办法,文档修改建议等,由项目经理在以下空格处填写:

评审人员

(签字):

项目经理

(签字)

华为IPD流程PDP产品开发7个TR评审表各要素文字版

华为IPD流程PDP产品开发7个TR评审表各要素文字版IPD产品开发流程7个TR评审要素文字版一、TR1评审检查项财务1产品目标成本是否已设定?质量1是否确定认证要求?2是否已完成认证需求分析?市场1市场需求与产品包需求是否匹配?2产品需求是否与产品成本目标相符?3客户需求是否得到验证?研发(SE)1产品包需求是否清晰?2选择的产品概念中的关键设计点是否可行3我司产品的主要卖点是否能与竞争对手产品竞争4产品包概念是否满足成本要求?研发(硬件)1产品概念使用新的PCB和芯片技术及成熟度是否满足开发和交付的需要?研发(软件)1软件需求分析是否完成?2产品卖点的软件部分评审是否完成?3方案的可行性是否评估完成?研发(结构)1客户外观需求中是否有特殊的工艺需求?如果有,是否已经过初步内部评审?2是否有同类竞品机型作为设计参考?研发(硬件测试)1产品包包含的需求或新技术,评估现有资源及用例是否满意当前硬件可测试性需求及风险?4可测试性需求分析是否完成?采购1关键物料的供应商/物料选择策略是否曾经确定?2新器件是否吻合器件路标库要求。

3是否已确定物料可采购性需求?4Sourcing Team的行动计划是否明确?风险分析是否完成?2、TR2评审检查项财务1目标成本分解(技术方案)是否已给SE?质量1是否确认客户质量标准?2是否签核客户质量和谈?3认证标准是否评估?市场1产品规格是否吻归并覆盖大部分目标市场需求?2市场是否有变化息影响目前产品合作力?3产品规格是否符合产品成本及定价要求?研发(SE)1所有产品包需求是否清晰地定义并映射到产品设计规格中?2是否完成需求跟踪的双向自检?研发(硬件)1是否遗留器件质量题目和采购风险?研发(软件)1软件功能分解是否完成?2器部件驱动评估是否完成?3软件方案是否确定?研发(结构)1此阶段的ID及工艺说明是否进一步明确?2ID及堆叠及硬件摆件是否已经过了初审?3新工艺是否满足产品(和模块)的可测试性设计需求?研发(工业设计)1CORE的初步设计是否完成?(ID,方案)2工艺设计初步自评是否可行?(CMF,资源)研发(硬件测试)1是否已获取细分市场的产品质量标准?2测试方案及计划(初稿)是否确定?研发(软件测试)1测试方案及计划(初稿)是否确定?三、TR3评审检查项财务1成本费用归集的财务模板是否已确定,成本关键器件清单或功能组合模块是否明确?2目标成本分解(技术方案)是否与SE核对一致?质量1质量目标和计划有否审批?2认证计划是否评审OK?市场1产品设计方案是否完全满足市场需求?2推广资料是否与设计方案相匹配?3开辟计划是否满意推广样机工夫,数量和质量要求?4市场是否有变化息影响目前产品合作力?研发(SE)1各模块的设计是否落实了产品的规格项和性能要求?2设计过程中发现的缺陷是否得到解决或制定经过评审的解决计划?3概要设计里是否落实了EMC、安规、防护、环境、热设计、环保等需求?研发(硬件)1关键电子物料评审是否完成?2电气性能评审是否完成?研发(软件)1器部件选型评审是否完成?2各种认证的准备(研发部分)是否完成?3功能开发是否在按计划实施(各项需求等)?4软件合作模式是否确定?5硬件的原理图,软件是否参与评审并确定?6是否有知识产权和专利的风险排查?4、TR4评审检查项财务1目标成本及实际成本之间的差距统计分析报告是否评审完成?质量1是否制定PCBA封样计划?2是否收集关键物料管控跟踪表?3是否准备认证资料&样机?市场1开发进展及样机状态是否符合推广计划要求?2产品包需求达成情况是否符合市场需求?3市场需求变化情况是否影响推广及开发计划?4市场需求的关键点上开发状态是否正常,有何风险?研发(SE)1所有模块相关的设计规格是否全部实现?研发(硬件)1所有硬件单位和相关模块是否完成开辟和测试?题目是否得到记录和跟踪?2研发自测报告是否已供应?研发(软件)1驱动器部件调试是否完成?2硬测需求是否合入?3可出产性需求是否合入?4研发自测是否完成?是否提供自测报告?研发(结构)1MD详细设计是否满足工业设计规格书的要求?是否通过内部,客户,模厂评审?2结构CNC是否自装机进行初步验证?3整机公差评审是否已完成?公差评审报告是否完成?5、TR4A评审检查项财务1目标成本及实际成本之间的差距统计分析报告是否评审完成?质量1是否更新关键物料管控跟踪表?2是否更新项目物料跟踪表?3关键物料检查治具是否到位?4是否曾经送样认证?5是否反馈认证问题点研发改善?6是否已经制定封样计划表?市场1开发进展及样机状态是否符合推广计划要求?2产品包需求达成情况是否符合市场需求?3市场需求变化情况是否影响推广及开辟计划?研发(SE)1是否有设计变更?设计变更是否已得到充分的评审?研发(硬件)1整机是否满足相应的EMC、热设计、可靠性、安规规范?2天线是否已经完成调试?研发(软件)1需求是否已经封闭?2器部件效果的优化是否通过客观标准?3软件开辟&Debug是否按照节点要求在进行?4软件需求实现率是否达到85%?研发(结构)1整机是否满足相应的EMC、热设计、可靠性、安规规范?2整机试产中的ID/MD方面的问题是否得到跟踪解决?3本专业的致命、严重遗留问题是否持续解决?4公差相关问题是否已得到验证?六、TR5评审检查项财务1目标成本及实际成本之间的差距统计分析报告是否评审完成?质量1阶段质量目标是否达成?2封样计划表是否完成?3送样认证是否完成?4认证问题点是否已改善?。

PCB设计评审表范例

PCB设计评审表

用的设计要求

●同一产品上使用的相似物料(如:按键、LED灯、插座、连接线、电解、保险管、插片、压敏/高压电容等),设计需防错(可以从跨距、颜色、安装的PIN脚、成型方向等方面考虑)。

1

●结构件设计需考虑色差、尺寸、安装、强度、外观等方面评估可行性。

1●LCD、背光源的设计是否密封,以免生产过程中进入灰尘、杂物。

1

●对温度/静电/湿度敏感的器件,需分析制造的可行性及防护措施,如双面板上安装的LED灯贴板安装要求改为单面焊盘,通孔不沉铜,如果高度不能满足要求,也可以加支架;蓝色LED灯抗静电能力差,要求增加反向二极管(内置有二极管的除外),湿度及温度保险丝高温焊接会脱落等。

1

●同一块板同一面的贴装电阻电容尽量采用同一尺寸的,以便生产设备相关参数的设定。

1各项得分

119

评审提出问题(含改善建议)

综合评分:A×B×C =

PCB评审组会签: 日期:

综合评分子项说明:

1.元器数量对应系数A:<45=0.7,46~60=0.8,61~120= 0.9,121~200=1.0,>200=1.1;

2.技术难度对应系数B: 双面板/碳桥板=1,单面板=1.05,镀金邦定板=1.1,多层板=1.2评审结论

3.工艺难度对应系数C:普通结构=1, PCB间装配型结构/超重结构=1.05, 结构紧凑型=1.1

20.器件选型及安装

评审输出

评审通过,不修改

条件通过,局部修改

不通过,重新设计评审。

华为技术有限公司企业技术标准PCB检验标准

Q/DKBA 华为技术有限公司企业技术标准Q/DKBA3178.2-2004代替Q/DKBA3178.2-2003高密度PCB(HDI)检验标准2004年11月16日发布 2004年12月01日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved目次前言 (4)1范围 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3术语和定义 (6)4文件优先顺序 (7)5材料要求 (7)5.1板材 (7)5.2铜箔 (7)5.3金属镀层 (8)6尺寸要求 (8)6.1板材厚度要求及公差 (8)6.1.1芯层厚度要求及公差 (8)6.1.2积层厚度要求及公差 (8)6.2导线公差 (8)6.3孔径公差 (8)6.4微孔孔位 (9)7结构完整性要求 (9)7.1镀层完整性 (9)7.2介质完整性 (9)7.3微孔形貌 (9)7.4积层被蚀厚度要求 (10)7.5埋孔塞孔要求 (10)8其他测试要求 (10)8.1附着力测试 (10)9电气性能 (11)9.1电路 (11)9.2介质耐电压 (11)10环境要求 (11)10.1湿热和绝缘电阻试验 (11)10.2热冲击(Thermal shock)试验 (11)11特殊要求 (11)12重要说明 (11)前言本标准的其他系列规范:Q/DKBA3178.1 刚性PCB检验标准Q/DKBA3178.3 柔性印制板(FPC)检验标准与对应的国际标准或其他文件的一致性程度:本标准对应于“IPC-6016 Qualification and Performance Specification for High Density Interconnect(HDI) Layers or Boards”。

本标准和IPC-6016的关系为非等效,主要差异为:依照华为公司实际需求对部分内容做了补充、修改和删除。

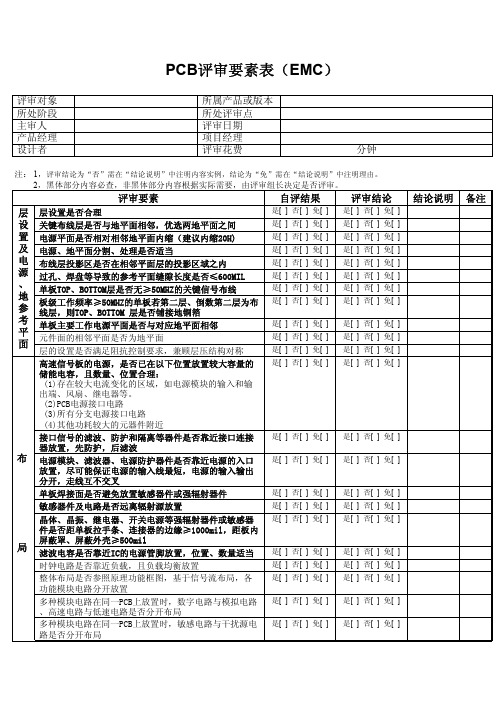

PCB评审要素表(EMC)

PCB 评审要素表(EMC )分钟评审花费设计者项目经理产品经理评审日期主审人 所处评审点所处阶段所属产品或版本评审对象 注: 1,评审结论为“否”需在“结论说明”中注明内容实例,结论为“免”需在“结论说明”中注明理由。

2,黑体部分内容必查,非黑体部分内容根据实际需要,由评审组长决定是否评审。

是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]多种模块电路在同一PCB上放置时,敏感电路与干扰源电路是否分开布局是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]多种模块电路在同一PCB上放置时,数字电路与模拟电路、高速电路与低速电路是否分开布局是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]整体布局是否参照原理功能框图,基于信号流布局,各功能模块电路分开放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]时钟电路是否靠近负载,且负载均衡放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]滤波电容是否靠近IC的电源管脚放置,位置、数量适当是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]晶体、晶振、继电器、开关电源等强辐射器件或敏感器件是否距单板拉手条、连接器的边缘≥1000mil,距板内屏蔽罩、屏蔽外壳≥500mil是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]敏感器件及电路是否远离辐射源放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]单板焊接面是否避免放置敏感器件或强辐射器件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]电源模块、滤波器、电源防护器件是否靠近电源的入口放置,尽可能保证电源的输入线最短,电源的输入输出分开,走线互不交叉是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]接口信号的滤波、防护和隔离等器件是否靠近接口连接器放置,先防护,后滤波是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]高速信号板的电源,是否已在以下位置放置较大容量的储能电容,且数量、位置合理:(1)存在较大电流变化的区域,如电源模块的输入和输出端、风扇、继电器等。

华为硬件pcb设计checklist0304191045

尽

64 65

大面积布铜时,应该尽量避免出现没有网络连接的死铜 大面积铜箔还需注意是否有非法连线,未报告的 DRC 各种电源、地的测试点是否足够(每 2A 电流至少有一个测试点) 测试点是否已达最大限度 Test Via、Test Pin 的间距设置是否足够 Test Via、Test Pin 是否已 Fix 更新 DRC,查看 DRC 中是否有不允许的错误 Test via 和 Test pin 的 Spacing Rule 应先设置成推荐的距离,检查 DRC,若仍 有 DRC 存在,再用最小距离设置检查 DRC 原理图的 Mark 点是否足够 3 个光学定位点背景需相同,其中心离边≥5mm 管脚中心距≤0.5 mm 的 IC,以及中心距≤0.8 mm(31 mil)的 BGA 器件,应在元 件对角线附近位置设置光学定位点 周围 10mm 无布线的孤立光学定位符号应设计为一个内径为 3mm 环宽 1mm 的保护 圈。

硬件 设计

PCB 自查

-

PCB 复审

工

建

建

封

要

要

封

器

装

31 32 33 34 35 36 37 38 39

表面贴装器件的焊盘宽度和长度是否合适 (焊盘外端余量约 0.4mm,内端余量约 0.4mm,宽度不应小于引脚的最大宽度) 回流焊面和波峰焊面的电阻和电容等封装是否区分 布通率是否 100% 时钟线、差分对、高速信号线是否已满足(SI 约束)要求 高速信号线的阻抗各层是否保持一致 各类 BUS 是否已满足(SI 约束)要求 E1、以太网、串口等接口信号是否已满足要求 时钟线、高速信号线、敏感的信号线不能出现跨越参考平面而形成大的信号回路 电源、地是否能承载足够的电流 (估算方法:外层铜厚 1oz 时 1A/mm 线宽,内层 0.5A/mm 线宽,短线电流加倍)

PCB设计评审表

35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 65 66 67 68 69 70 71

ESD,防雷击器件走线时先经过元件 电源线,音频走线先经过电容 重要信号线,对线包地 注意阻抗线的设置是否能满足阻抗要求 相邻层布线方向互为垂直 板上无多余过孔及浮空的布线 没有过孔与焊盘重叠 高频、高速、时钟及其他脆弱信号线, 模块下无大于0.5MM的过孔,模块下加白油 RF模块焊盘下1MM内无过孔 RF模块的供电线和地线足够宽

结论说明

备注

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 21 22 23 24 25 26 27 28 29 30 31 32 33 34

结 构 检 查 封 装 检 查

板框尺寸无误 定位孔数量,孔径与机械图一致 螺丝孔加摆件,布线禁止区(≥螺丝帽直径的4MM) 定位元件定位无误,位置及所在元件层 元件与机壳无干涉 接插件(排线,金手指)检查:位置,排序 结构图与板是否对应 新设计器件是否已选用最新封装 封装工艺要求高的及新增关键元件给到工程检查工艺时需特别指出 封装形式,引脚间距,外形尺寸,焊盘尺寸,元件脚序是否正确 极性器件有方向标示 发热IC中间焊盘是否接地 DIP元件孔径是否大于对应元件插脚0.3MM以上 DIP元件焊盘外边对其它焊盘外边缘间距大于0合理 高器件之间尽量避免矮小器件 是否有1.0mm的Make 晶体、晶振等靠近相关器件,多负载时应平衡放置; 退耦电容靠近相关器件放置,匹配电阻位置适宜 滤波电容数量,容量及分布合理

发热元件及外壳裸露器件不能紧邻导线和热敏元件,其他器件也应适当远离;

PCB评审表及Gerber文件生产资料规范v1[1]

![PCB评审表及Gerber文件生产资料规范v1[1]](https://img.taocdn.com/s3/m/bea3343e366baf1ffc4ffe4733687e21af45ff27.png)

LCD 焊盘要加长

核对结果

8

侧按键用PCB来做的时候,为了便于PCB焊接于主板上,主板上焊接 的PAD必须露铜直到靠近板边框

9

FM 2.2uH的封装为0806

10

6188的焊盘突出外形0.1-0.15mm

11

FPC侧按键

焊盘间距设计大于1.0mm,加定位焊盘,加丝印框辅助焊接定位

12

异形的PIN脚焊盘,采用PAD和SHAPE结合时,注意加铜皮的区域要 完整为整个异形焊盘形状,避免出现SOLDER或PASTE层不完整

3.SLOT槽尽量设计为包含于板框之内,避免板厂制作时引起铜翘

4.边框的格点最小为0.05mm,线宽0.01mm

1.测试座位置是否便于结构工程师设计壳料上的测试孔

4

GSM天线测试座,天线馈点 2.馈点位置尽量靠近板边框放置,馈点和GND盘的相对位置要便于

设计天线,馈点PAD的边缘距地的距离保持2.5mm以上

检查所有元件是否有正确的外 注意蓝牙滤波器的1脚标识(主料和替代料)

形边框,SMT方向标记或1脚标

记

注意射频部分天线测试座的SMT方向标识

注意触摸IC的1脚标识

检查有极性元件是否有正确极 二极管,RF测试座,钽电容,MIC,纽扣电池,喇叭,LED,三极管,霍尔

性标识

开关

手焊元件的PAD间距

PAD距PAD边缘间距尽量设计大于0.5mm,避免手工焊接时连锡

作去除绿油桥处理

1.0805的焊盘要兼容0603的焊盘,0603的焊盘要兼容0402的焊盘

评审结果及改进建议

元件的封装兼容性

2.射频部分PA的供电滤波电容尽量使用B SIZE,兼容0805封装

3.在结构和板空间允许的情况下,考虑纽扣电池和33uF电容封装的 兼容性

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

是否有原理图检视记录并且相关问题得到解决?

是[ ]否[ ]免[ ]

4

是否提供《单板SI工程设计方案》?

是[ ]否[ ]免[ ]

5

是否提供了《单板驱动规则设计要求表单》?

是[ ]否[ ]免[ ]

6

是否提供结构要素图?

是[ ]否[ ]免[ ]

7

是否提供了IBIS模型、BDSL资料?

是[ ]否[ ]免[ ]

26

是否有每个需求的跟踪记录?

是[ ]否[ ]免[ ]

27

是否对需求的变更进行管理?

是[ ]否[ ]免[ ]

28

对已基线化的配置项的所有更改活动是否都符合公司规定的相应规范?

是[ ]否[ ]免[ ]

29

对更改所影响到的所有配置项是否都进更改和问题跟踪都走了公司规定的规格更改电子流和缺陷跟踪电子流进行控制管理?

是[ ]否[ ]免[ ]

11

是否进行了布局检视?是否有相关的检视记录?

是[ ]否[ ]免[ ]

12

是否进行了布局评审,且参加布局评审的人员有:工艺工程师、结构工程师、EMC/安规/环境工程师、硬件测试工程师、机电工程师?

是[ ]否[ ]免[ ]

13

在确定PCB层次结构并布线后,是否进行了后仿真活动以验证信号完整性?

是[ ]否[ ]免[ ]

31

PCB设计基线是否已建立?

是[ ]否[ ]免[ ]

32

是否已收集了度量数据并进行了分析?

是[ ]否[ ]免[ ]

是[ ]否[ ]免[ ]

8

是否提供新器件、关键器件资料?

是[ ]否[ ]免[ ]

9

是否提供了BOM清单?

是[ ]否[ ]免[ ]

10

硬件经理是否指定了适当的测试经理、器件经理、成本经理、结构经理、EMC经理、热设计经理、BOM经理、工艺经理、装备经理等对投板申请进行审核,且各经理是否有意见反馈?PCB投板申请是否通过了总体组的审批?

是[ ]否[ ]免[ ]

22

《单板硬件调试和单元测试计划》评审问题是否跟踪并解决?

是[ ]否[ ]免[ ]

23

原理图、单板硬件详细设计报告和PCB之间是否进行一致性审查?

是[ ]否[ ]免[ ]

24

是否按规范要求输出了完整的PCB设计文件和《单板PCB设计报告》?

是[ ]否[ ]免[ ]

25

PCB设计是否通过了投板评审?且参与评审的是否涉及以下人员:单板硬件工程师、工艺工程师、结构工程师、装备(含ICT)工程师、EMC/安规/环境工程师、硬件测试工程师、CAD/SI工程师、机电工程师等?

PCB Design Process Checklist

PCB设计过程检查表

检查对象

责任人

检查者

检查日期

yyyy-mm-dd

审查内容

说明

注:“执行情况”列为“否”或“免”的,需在“说明”列中注明理由。

序号

检查项

执行情况

说明

1

是否已建立单板硬件详细设计基线?

是[ ]否[ ]免[ ]

2

相关开发人员是否已接受足够的技能及流程培训?

是[ ]否[ ]免[ ]

19

是否用BOMStar或者其他工具进行了BOM检查?

是[ ]否[ ]免[ ]

20

《单板硬件调试和单元测试计划》是否更新并经过了检视?是否有相关的检视记录?

是[ ]否[ ]免[ ]

21

《单板硬件调试和单元测试计划》是否通过了评审?且参与评审是否涉及以下人员:单板硬件工程师、硬件测试工程师、CAD/SI工程师?

是[ ]否[ ]免[ ]

14

是否针对PCB进行了DRC检查?

是[ ]否[ ]免[ ]

15

是否针对PCB进行了规范性检查?

是[ ]否[ ]免[ ]

16

是否进行了布线检视?是否有相关的检视记录?

是[ ]否[ ]免[ ]

17

PCB是否经过了工艺审查和装备审查?

是[ ]否[ ]免[ ]

18

是否用AVP或者其他工具进行了原理图验证?