冲压岗位危险源辨识与风险点评价表

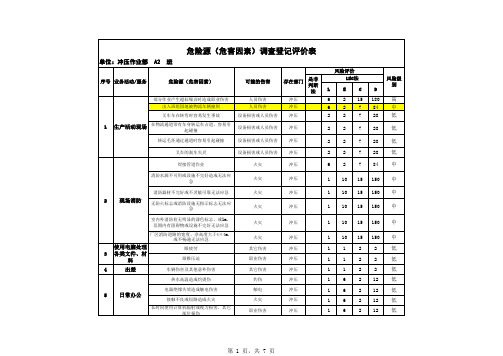

冲压车间 --危险源辨识、风险评价与控制措施表及重要危险源清单2013.4.25

照 培标 训准 人化 员与 操安 作 S岗TS位、标T准IS化)

方法、严格按 (SOS、JIS、 否

照 培标 训准 人化 员与 操安 作 S岗TS位、标T准IS化)

方法、严格按 (SOS、JIS、 否

照 增标 加准 料化 架与 ,安 规 范操作

STS、TIS)

否

18

取放与翻转可疑物料

不安全行为

割伤、擦伤 、刺伤

否

、B03、 B04、

养

59

60

61

62

63

64

维修工具在模具内

不安全状态 冲击伤

1

6

安全栓从手中滑落

不安全行为 撞伤

1

6

光滑的楼梯

不安全状态

割伤、擦伤 、刺伤

0.5

6

压力机上横梁维修工作 不安全状态 摔伤

1

3

维修标示不明

不安全状态 冲击伤 0.5

6

钢丝绳断丝

不安全状态

割伤、擦伤 、刺伤

1

6

1

64

34

螺栓落地砸脚

不安全状态

滑倒.扭伤. 撞伤

0.5

6

1

34

35

装卸模具与

板手落地砸脚

不安全状态 撞伤

0.5

6

1

34

吊运过程

36

模具与滑块之间的安全距离 不安全状态 撞伤、压伤 1

6

1

64

37

将模具吊出吊进工作台 不安全行为 撞伤

1

6

1

64

培训人员操作

方法、严格按 照标准化与安 全操作规程操 作、提高自身

1

6

B03

71

冲压危险源A2(1)

高 高 低 高 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 中

8

9 10

编制生产计划 进行生产组织

生产计划编制不协调造成物流不畅、失衡 、现场堆积; 1、对生产中存在的危险性重视不足,安全 注意事项交代不清; 2、违章指挥生产; 1、砂轮片碎裂飞出 2、弧光伤眼 3、物体坠落 4、被吊物坠落

19

废料运行作业

缺乏操作知识操作错误造成人员伤害 地面漏油引起人员摔伤、火灾事故

第 3 页,共 7 页

序号 业务活动/服务

19

废料运行作业

危险源(危害因素)

可能的伤害

存在部门 是非 判断 法

冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压,外 单位

540 3.5 21 15 15 3.5 200 42 200 42 42 42 42 180 15 180 42 3.5 21 72 21 15 3.5 3.5 21 90 252 72 72 72 72

高 低 低 低 低 低 高 低 高 低 低 低 低 高 低 高 低 低 低 低 低 低 低 低 低 中 高 中 中 中 中

21

盘点作业

超高、倾斜堆放不当,物品坠落砸伤 搬运时零件滑落砸伤 零件存放杂乱造成磕碰伤或摔伤 地面油污 摔伤 操作不当引起火灾或爆炸或职业中毒

22

拉延油、机油 等油类搬运

无防滑、防倒装置 泄漏未及时清理造成滑倒 加注机及附件不完好导致油品泄露 加注机及附件,维修时使用的工具非防爆型 消火栓、水枪、水带灭火器数量不足或不 完好 没有防止液体流散措施 人员携带火种,穿铁钉鞋,未消除静电进 入 操作间内摆放易燃物 电源线未采取防护措施或照明灯等电气设 施维修工具等未使用防爆型 油加注工加注时离开工作岗位导致油品泄 露 安全警示标志缺乏或不完好 大量油料火灾或爆炸

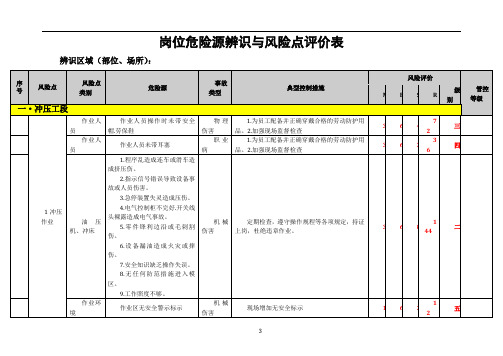

(冲压)岗位危险源辨识与风险点评价表

5.砂轮片在有效期使用

3

3

8

72

三

16

作业环境

工具·废料未及时清理

其他

1.作业过程中,工件定置摆放

2.工作结束后清理作业现场

1

6

2

12

五

17

安全管理

无安全警示标示

高处坠落

悬挂安全警示标示

1

6

2

12

五

18

19

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

15

磨光机

1.磨光机一次线过长.

2.电源插座无漏电保护措施

3.电源线有接头或破损

4.无防护罩或防护罩强度不够

5.砂轮片过期,磨损严重

触电·物理伤害

1.磨光机一次线长度小于5米

2.电源插座要有漏电保护措施

3.电源线无接头或破损现象

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锋利边沿或毛刺割伤。

2. 安全知识缺乏操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

4

72

三

9

安全管理

高处作业无防护措施

高处坠落

配备可靠的防护设施

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

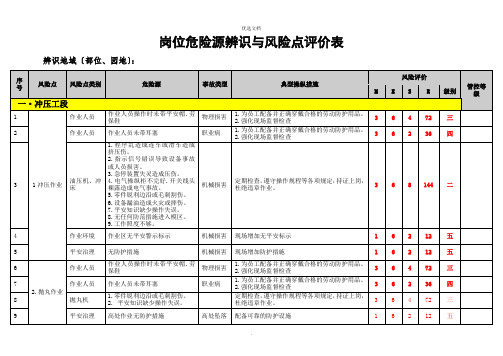

(冲压)岗位危险源辨识与风险点评价表

辨识地域〔部位、园地〕:

序

号

风险点

风险点类别

危险源

事故类型

典型操纵措施

风险评价

管控等级

M

E

S

R

级别

1

1冲压作业

作业人员

作业人员操作时未带平安帽.劳保鞋

物理损害

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

4

72

三

2

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

灼烫.触电

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

2

36

四

12

作业环境

作业区无平安警示标示.无职业飞还告示牌

其他

现场增加无平安警示标示

1

6

2

12

五

13

平安治理

电焊工未取得操作资格证。

火灾.触电.火灾

进行平安教育培训并取得平安操作资格证

1

6

2

12

五

14

2.打磨作业

作业人员

作业人员未带耳塞.防尘口罩

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锐利边沿或毛刺割伤。

2. 平安知识缺少操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

(冲压)岗位危险源辨识与风险点评价表

岗位危险源辨识与风险点评价表辨识区域(部位、场所):序号风险点风险点类别危险源事故类型典型控制措施风险评价M E S R 级别管控等级一·冲压工段1作业人员作业人员操作时未带安全帽. 劳保鞋物理伤害1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 64 72 三2 作业人员作业人员未带耳塞职业病1. 程序乱造成连车或滑车造成挤压伤。

2. 指示信号错误导致设备事故或人员伤害。

3. 急停装置失灵造成压伤。

1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 6 2 36 四3 1 冲压作业油压机、冲床4. 电气控制柜不完好. 开关线头裸露造成电气事故。

5.零件锋利边沿或毛刺割伤。

6.设备漏油造成火灾或摔伤。

7.安全知识缺乏操作失误。

8.无任何防范措施进入模区。

9.工作照度不够。

机械伤害定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3 6 8 144 二4 作业环境作业区无安全警示标示机械伤害现场增加无安全标示 1 6 2 12 五5 安全管理无防护措施机械伤害现场增加防护措施 16 2 12 五6作业人员作业人员操作时未带安全帽. 劳保鞋物理伤害1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 64 72 三7 作业人员作业人员未带耳塞职业病2. 抛丸作业8 抛丸机1. 零件锋利边沿或毛刺割伤。

安全知识缺乏操作失误。

1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3 6 2 36 四3 64 72 三9 安全管理高处作业无防护措施高处坠落配备可靠的防护设施 1 6 2 12 五岗位危险源辨识与风险点评价表辨识区域(部位、场所):序号风险点风险点类别危险源事故类型典型控制措施风险评价M E S R 级别管控等级二. 焊接工段10作业人员作业人员操作时未带护目镜,面罩,防护口罩职业病2. 为员工配备并正确穿戴合格的劳动防护用品。

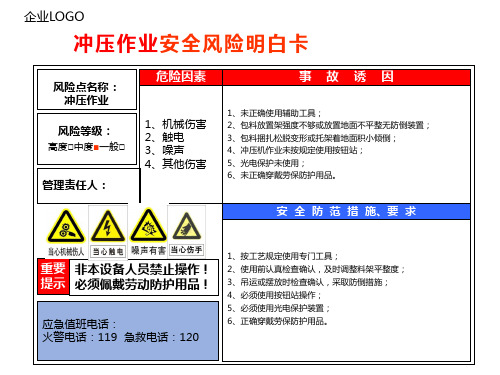

冲压作业安全风险明白卡

重要 非本设备人员禁止操作! 提示 必须佩戴劳动防护用品!

应急值班电话: 火警电话:119 急救电话:120

1、按工艺规定使用专门工具; 2、使用前认真检查确认,及时调整料架平整度; 3、吊运或摆放时检查确认,采取防倒措施; 4、必须使用按钮站操作; 5、必须使用光电保护装置; 6、正确穿戴劳保防护用品。

企业LOGO

冲压作业安全风险明白卡

风险点名称: 冲压作业

1、机械伤害 2、触电 3、噪声 4、其他伤害

事故诱因

1、未正确使用辅助工具; 2、包料放置架强度不够或放置地面不平整无防倒装置; 3、包料捆扎松脱变形或托架着地面积小倾倒; 4、冲压机作业未按规定使用按钮站; 5、光电保护未使用; 6、未正确穿戴劳保防护用品。

冲压作业铆接工段危险源辨识、风险评价与控制措施细则表(68项)

6

1

6

四级

35

人的因素

袖口松卷入手臂绞伤。

机械伤害

1.工作前扎紧袖口。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

36

人的因素

酒后上岗引发事故。

机械伤害

1.严禁酒后上岗,班前检查员工状态。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

2.佩戴劳保手套,穿好工作服,劳保鞋,护目镜。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

车架返修

58

人的因素

手放在两车架中间挤伤手。

起重伤害

1.上岗前培训。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动起重伤害应急预案。

3

6

1

18

四级

59

人的因素

剔除铆钉镚伤人。

物体打击

1.上岗前培训。

2.工作时严禁戴手套,做到袖口紧。

4.出现突发事故启动机械应急预案。

1

6

2

12

四级

3

人的因素

夹紧纵梁时夹手。

机械伤害

1.夹紧时一只手触动气缸阀门,另一只手用撬棒别住纵梁。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

4

人的因素

挑选纵梁滑落砸伤。

物体打击

1.纵梁存放架每层纵梁码放不准超过5层。

3

6

3.出现突发事故启动机械伤害应急预案。

岗位危险源辨识与风险点评价表

岗位危险源辨识与风险点评价表一、前言危险源是在生产作业过程中可能引发事故的对象、设施或活动,又称危险因素,是事故发生的根源。

危险源是事故风险分析的基础,在危险源辨识和风险点评价时,应根据实际情况对岗位进行分析,从而确保生产作业安全。

【危险源辨识和风险评价】危险源辨识和风险评价是制定安全管理制度、防范事故发生的关键环节,是企业制定安全管理措施和事故预防的很重要的工作,也是重要的法律责任。

因此,危险源辨识和风险评价对于企业而言至关重要。

危险源辨识包括对一个系统或过程中存在的相对危险的因素和状态的识别,可以总结为-“识别在系统或过程中存在的潜在危害和物体或条件,并评估它的重要性”。

危险源辨识可以适用于各种各样的系统和过程,例如产品、机械、电气设备、建筑物和流程控制系统等。

风险评价是对可能发生的事故的概率、危害程度、对环境的影响以及经济损失等因素进行的评价。

二、危险源辨识与风险点评价表危险源辨识表是企业及其所属各部门和工作人员开展风险评估,实施防范措施的基础。

危险源辨识与风险点评价表为企业制定安全管理制度、防范事故发生提供了重要的参考和依据。

1. 岗位危险源辨识表单位名称作业岗位危险源提取单位名称岗位1火灾、触电等等单位名称岗位2 跌倒、物体打击等单位名称岗位3物体打击等等2. 岗位风险点评价表单位名称作业岗位风险点潜在风险评价等级单位名称岗位1作业内容与岗位的匹配是否合理火灾、触电等高单位名称岗位2 脚手架是否稳固跌倒中单位名称岗位3机器设备电气线路是否损坏触电高3. 风险等级评定风险等级风险控制措施紧急措施最高级极其重要的风险显著一般级微风险4. 风险控制措施针对不同风险等级,采取相应的风险控制措施,具体如下:•最高级立即停止作业,采取紧急措施,才能重新开展作业。

•极其重要风险–采取扩大安全措施;–督促所有工人遵守所有规则和约定;–变更作业流程并控制作业过程中的风险。

•显著风险–增加严格的安全措施;–提供更多的培训和教育。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.砂轮片在有效期使用

3

3

8

72

三

16

作业环境

工具·废料未及时清理

其他

1.作业过程中,工件定置摆放

2.工作结束后清理作业现场

1

6

2

12

五

17

安全管理

无安全警示标示

高处坠落

悬挂安全警示标示

1

6

2

12

五

18

19

机械伤害

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

8

144

二

4

作业环境

作业区无安全警示标示

机械伤害

现场增加无安全标示

1

6

2

12

五

5

安全管理

无防护措施

机械伤害

现场增加防护措施

1

6

2

12

五

6

2.抛丸作业

作业人员

作业人员操作时未带安全帽.劳保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

1冲压作业

作业人员

作业人员操作时未带安全帽.劳保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

2

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锋利边沿或毛刺割伤。

2. 安全知识缺乏操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

4

72

三

9

安全管理

高处作业无防护措施

高处坠落

配备可பைடு நூலகம்的防护设施

1

6

2

12

五

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

10

1.电气焊作业

作业人员

作业人员操作时未带护目镜,面罩,防护口罩

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

11

作业人员

作业人员未带电焊手套,未穿绝缘鞋

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

15

磨光机

1.磨光机一次线过长.

2.电源插座无漏电保护措施

3.电源线有接头或破损

4.无防护罩或防护罩强度不够

5.砂轮片过期,磨损严重

触电·物理伤害

1.磨光机一次线长度小于5米

2.电源插座要有漏电保护措施

3.电源线无接头或破损现象

3

6

2

36

四

3

油压机、冲床

1.程序乱造成连车或滑车造成挤压伤。

2.指示信号错误导致设备事故或人员伤害。

3.急停装置失灵造成压伤。

4.电气控制柜不完好.开关线头裸露造成电气事故。

5.零件锋利边沿或毛刺割伤。

6.设备漏油造成火灾或摔伤。

7.安全知识缺乏操作失误。

8.无任何防范措施进入模区。

9.工作照度不够。

灼烫.触电

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

12

作业环境

作业区无安全警示标示.无职业飞还告示牌

其他

现场增加无安全警示标示

1

6

2

12

五

13

安全管理

电焊工未取得操作资格证。

火灾.触电.火灾

进行安全教育培训并取得安全操作资格证

1

6

2

12

五

14

2.打磨作业

作业人员

作业人员未带耳塞.防尘口罩