闸阀阀体加工工序

阀门加工工艺

阀门的生产过程和工艺过程阀门产品制造时,将原材料或半成品转变为成品的各有关劳动过程的总和,称为生产过程。

对于结构比较复杂的阀门产品,其生产过程主要包括下列过程:(1)生产技术准备过程这个过程主要应完成阀门产品投入生产前的各项生产和技术准备工作。

如对产品标准和法规的研究;产品的设计;工艺设计和专用工艺装备的设计与制造,各种生产资料的准备以及生产组织等方面的准备工作。

(2)毛坯的制造过程如铸造(砂铸或精密铸造)、锻造(自由锻或模锻)和压延或焊接。

(3)零件的各种加工过程如机械加工、焊接、热处理和其他表面处理等。

(4)产品的组装过程包括部件组装、总装、试验与检验和涂装等。

(5)各种生产服务活动如生产中原材料、半成品、标准件和工具的供应、运输、保管以及产品的包装和发运等。

由以上过程可以看出,阀门产品的生产过程是相当复杂的。

为了便于组织生产和提髙劳动生产率,现代阀门工业的发展,要求组织专业化生产,即一种产品的生产(尤其是比较复杂的产品)是分散在若千个工厂进行的。

例如,石油、天然气长距离运输的管线球阀,球阀上的控制装置、仪表、注脂阀、球体、密封件等许多零部件都是由专业厂协作生产,最后由阀门厂完成配套并组装成完整的产品——管线球阀。

产品按专业化组织生产后,各有关厂的生产过程就比较简单,有利于保证质量、提髙生产率和降低成本。

在阀门产品的生产过程中,对于那些与原材料变为成品直接有关的过程,如毛坯制造、机械加工、热处理、焊接和组装等,称为工艺过程。

采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量,使之成为产品零件的过程称为机械加工工艺过程。

2.1.2机械加工工艺过程的组成机械加工工艺过程是比较复杂的。

在这个过程中,根据被加工零件的结构特点和技术要求,常常需要采用各种不同的加工方法和设备,并通过一系列加工步骤,才能将毛坯变成零件。

为了比较客观地反映这一过程,也为了便于对这一过程进行分析和描述,就需要研究这一过程的组成,并对其组成单元作出科学的定义。

阀门制造工艺流程(3篇)

第1篇一、引言阀门作为管道系统中不可或缺的组成部分,其质量直接影响到管道系统的正常运行。

阀门制造工艺流程是保证阀门质量的关键,本文将从原材料采购、工艺设计、加工制造、装配检验、包装运输等环节详细阐述阀门制造工艺流程。

二、原材料采购1. 材料选择:根据阀门用途、工作介质、工作温度和压力等因素,选择合适的金属材料。

如碳钢、不锈钢、合金钢等。

2. 材料采购:按照设计要求,从正规供应商处采购所需原材料,确保材料质量符合国家标准。

三、工艺设计1. 设计方案:根据阀门用途、工作介质、工作温度和压力等因素,确定阀门结构形式、连接方式、密封形式等。

2. 工艺方案:根据设计方案,制定合理的加工工艺,包括热处理、机加工、装配、检验等环节。

四、加工制造1. 零件加工:按照工艺方案,对原材料进行切割、锻造、热处理、机加工等工序,加工出合格零件。

2. 零件检验:对加工出的零件进行尺寸、形状、表面质量等检验,确保零件符合设计要求。

3. 零件装配:将检验合格的零件进行装配,包括阀体、阀盖、阀杆、密封件等。

4. 装配检验:对装配后的阀门进行外观、尺寸、密封性能等检验,确保阀门符合设计要求。

五、装配检验1. 装配:将加工合格的零件按照设计要求进行装配,包括阀体、阀盖、阀杆、密封件等。

2. 检验:对装配后的阀门进行外观、尺寸、密封性能等检验,确保阀门符合设计要求。

3. 性能试验:对阀门进行压力、流量、密封等性能试验,验证阀门在实际使用中的性能。

六、包装运输1. 包装:将检验合格的阀门进行清洁、擦干,然后按照要求进行包装,确保阀门在运输过程中不受损坏。

2. 运输:将包装好的阀门运输至客户指定地点,确保运输安全、快捷。

七、售后服务1. 技术咨询:为客户提供有关阀门选型、安装、维护等方面的技术咨询。

2. 故障排除:在客户使用过程中,如遇到阀门故障,及时为客户提供故障排除服务。

3. 维修保养:为客户提供阀门维修、保养等服务,确保阀门长期稳定运行。

阀门制造工艺流程

阀门制造工艺流程

《阀门制造工艺流程》

阀门是一种用于控制流体流动的装置,广泛应用于石油、化工、水利、电力等行业。

其制造工艺流程涉及多个环节,包括设计、原材料采购、加工、装配等。

首先,阀门的制造始于设计阶段。

设计师根据客户需求和使用环境,确定阀门的型号、规格及材料,然后绘制详细的制造图纸。

这些图纸将作为制造工艺的依据,包括阀门的结构尺寸、材料要求、加工精度等。

其次,原材料采购是制造流程中至关重要的一环。

阀门制造所需的原材料包括钢材、铝合金、铜合金等。

制造商需要根据设计图纸和技术要求选购合适的原材料,并对原材料进行质量检验和严格控制。

接下来是加工环节,包括锻造、铸造、机械加工等工艺。

根据设计图纸,制造商将原材料加工成各个零部件,如阀体、阀盖、阀芯等。

在加工过程中,需要注意材料的热处理和表面处理,以确保阀门的强度、耐腐蚀性和密封性。

随后是组装和测试环节。

在组装阶段,各个零部件根据制造图纸进行组装,需要确保每个零部件的尺寸、间隙和装配顺序符合要求。

随后进行阀门的密封性、耐压性、流量和操作性能测试。

最后是包装和交付阶段。

完成测试合格的阀门将进行清洗、包装和贴签,然后交付给客户。

同时,制造商还需要对阀门的质量和售后服务进行追踪和管理。

总的来说,阀门制造工艺流程涉及多个环节,需要严格控制每个环节的质量和工艺要求,以确保最终产品的质量。

同时,不断优化工艺流程、提高生产效率和降低成本也是企业持续改进的方向。

阀门流程工艺

目录一、原材料选择...................................................................... 错误!未定义书签。

二、原材料控制...................................................................... 错误!未定义书签。

三、材料成型.......................................................................... 错误!未定义书签。

四、进厂前旳热处理.............................................................. 错误!未定义书签。

五、成型材料初步检测和外购件检测.................................. 错误!未定义书签。

六、分工序加工...................................................................... 错误!未定义书签。

1. 车削 (4)2. 铣削 (4)3. 磨削 (4)(1) 五轴加工中心磨削 ............................................... 错误!未定义书签。

(2) 人工配研 ............................................................... 错误!未定义书签。

(3) 毫克能加工 ........................................................... 错误!未定义书签。

七、质量控制.......................................................................... 错误!未定义书签。

明杆闸阀生产工艺

明杆闸阀生产工艺

明杆闸阀是一种常见的止回阀,广泛应用于各种行业中。

明杆闸阀生产工艺主要包括以下几个方面:

1.材料选用

明杆闸阀的主要材料是铸铁、碳钢、不锈钢等,因此在生产中必须根据实际需求选择合适的材料。

2.铸造工艺

铸造工艺是明杆闸阀生产中的关键环节,其质量直接影响到阀门的使用寿命和安全性能。

在铸造过程中,需注意铸件表面的缺陷和气孔,确保铸件质量。

3.加工和组装

明杆闸阀的加工和组装工艺主要包括阀体和阀门芯的精密加工和各个零部件的组装。

由于明杆闸阀的结构较为复杂,加工和组装过程需要较高的技术水平和精度要求。

4.喷漆处理

明杆闸阀的外壳通常需要进行喷漆处理,以增加其表面光洁度和防腐蚀性能。

在喷漆过程中,需注意避免漆面的起泡和漏涂等质量问题,确保阀门外表面的质量。

5.压力测试

在明杆闸阀生产过程中,必须进行严格的压力测试,对阀门的密封性能和耐压性能进行检测,以确保其安全和可靠的使用。

总之,明杆闸阀生产工艺是一个比较复杂和关键的过程,需要具备较高的技术水平和严格的品质控制,以保证生产出符合标准和客户需求的高质量明杆闸阀产品。

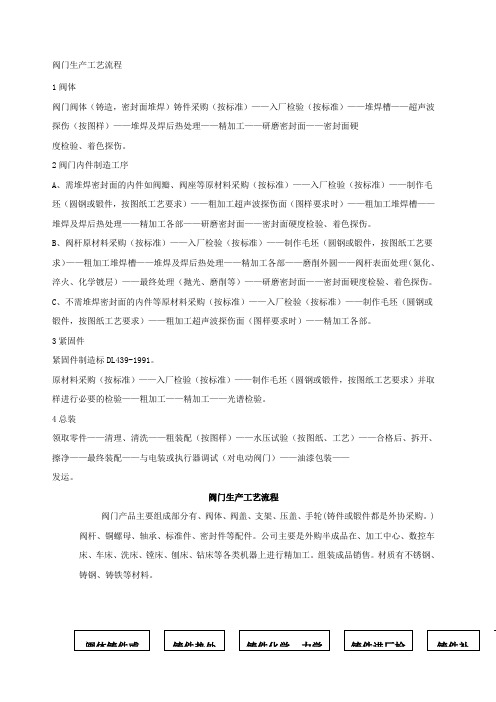

阀门生产工艺流程

阀门生产工艺流程1阀体阀门阀体(铸造,密封面堆焊)铸件采购(按标准)——入厂检验(按标准)——堆焊槽——超声波探伤(按图样)——堆焊及焊后热处理——精加工——研磨密封面——密封面硬度检验、着色探伤。

2阀门内件制造工序A、需堆焊密封面的内件如阀瓣、阀座等原材料采购(按标准)——入厂检验(按标准)——制作毛坯(圆钢或锻件,按图纸工艺要求)——粗加工超声波探伤面(图样要求时)——粗加工堆焊槽——堆焊及焊后热处理——精加工各部——研磨密封面——密封面硬度检验、着色探伤。

B、阀杆原材料采购(按标准)——入厂检验(按标准)——制作毛坯(圆钢或锻件,按图纸工艺要求)——粗加工堆焊槽——堆焊及焊后热处理——精加工各部——磨削外圆——阀杆表面处理(氮化、淬火、化学镀层)——最终处理(抛光、磨削等)——研磨密封面——密封面硬度检验、着色探伤。

C、不需堆焊密封面的内件等原材料采购(按标准)——入厂检验(按标准)——制作毛坯(圆钢或锻件,按图纸工艺要求)——粗加工超声波探伤面(图样要求时)——精加工各部。

3紧固件紧固件制造标DL439-1991。

原材料采购(按标准)——入厂检验(按标准)——制作毛坯(圆钢或锻件,按图纸工艺要求)并取样进行必要的检验——粗加工——精加工——光谱检验。

4总装领取零件——清理、清洗——粗装配(按图样)——水压试验(按图纸、工艺)——合格后、拆开、擦净——最终装配——与电装或执行器调试(对电动阀门)——油漆包装——发运。

阀门生产工艺流程阀门产品主要组成部分有、阀体、阀盖、支架、压盖、手轮(铸件或锻件都是外协采购。

)阀杆、铜螺母、轴承、标准件、密封件等配件。

公司主要是外购半成品在、加工中心、数控车床、车床、洗床、镗床、刨床、钻床等各类机器上进行精加工。

组装成品销售。

材质有不锈钢、铸钢、铸铁等材料。

理。

闸阀阀体加工工序

工件名称:阀体,2-1/16’API6A闸阀 工件材料:A487 4C 加工余量:4mm 加工步骤:车序① 车序② 钻铣序 加工时间:30min

推荐机型:

NL634SZ数控卧式车床

加工工艺流程:

车序 ①

加工特点: 选用通用夹具,使ቤተ መጻሕፍቲ ባይዱ线更快捷

加工描述: 夹紧工件,车两端法兰

选用刀具: T01:外圆车刀DCLNR2525M12+刀片CNMG120408-PR4215 T02:端面车刀RF123H13-2525B-132BM+刀片N123H2-0400-TM4255 T03:内孔镗刀A50U-DCLNL16+刀片CNMG160608-PM4225 T04:特殊镗刀(通道孔,座圈孔加工)

VM905T动柱式立式加工中心

加工工艺流程:

铣钻序

加工特点: 采用专用夹具,使产品加工更稳定 加工描述: 夹紧法兰,加工两端法兰孔及中头钻孔攻丝

选用刀具: T01:可转位刀片钻头880-D3200L40-03 T02:倒角钻 T03:螺纹刀 加工节拍: 25MIN

推荐机型:

NL634SZ数控卧式车床

加工工艺流程:

车序 ②

加工描述: 夹具夹紧工件,车中头

选用刀具: T01:外圆车刀DCLNR2525M12+刀片CNMG120408-PR4215 T02:内镗刀A50U-DCNLR16+刀片CNMG160608-PM4225

加工节拍: 10MIN

推荐机型:

阀门制造工艺

阀门制造工艺简单介绍

一、阀体

铸造毛坯-------------热处理----------检验(按标准)————机械粗加工————射线探伤检验————加工密封面堆焊面(槽)————堆焊及焊后热处理————精加工————密封面硬度检验、着色探伤——研磨密封面————入库检验——入库。

二、阀门内件

1、阀杆

原材料采购(按标准)——入厂检验(按标准)——制作毛坯(圆钢或锻件,按图纸工艺要求)——热处理——粗加工——超声波探伤检验——精加工各部——磨削外圆以及上密封面——阀杆表面处理(氮化、化学镀层)——入库检验——入库。

2、需堆焊密封面的内件如闸板、阀瓣等

铸造毛坯(需锻造时锻毛坯)——热处理——检验(按标准)——粗加工密封面堆焊面——【锻件需超声波探伤】——堆焊密封面——焊后热处理——精加工各部——密封面着色探伤检验以及硬度检验——研磨密封面——入库检验——入库。

3、其他内件等

原材料采购——入厂检验(按标准)——制作毛坯(需锻造时锻毛坯)——粗加工——超声波探伤(图样要求时)——精加工各部——入库检验入库。

三、标准件(紧固件、填料等)

采购(按标准)——入厂检验(按标准)——入库

四、总装

领取零件——清理、清洗——装配——压力试验(按图纸、工艺要求)——清洗——油漆——包装——发运。

阀门加工过程

阀门加工过程阀门主要零部件加工工艺过程一、阀体、阀盖、阀瓣(阀板)对于DN≥50的阀门,阀体、阀盖采用铸件,DN<50的采用锻件。

阀门在浇铸之前,对钢液进行炉前取样分析,当该炉原材料的化学成分都达到相应标准后,进行浇铸。

并对阀体进行磁粉探伤,对于高温高压阀门则进行X射线探伤。

浇铸完成后对铸件进行相应的热处理,主要起到细化晶格、消除内应力的作用。

金加工前,对铸件喷丸处理(表面处理),以提高表面硬度及清除表面杂质。

对于不锈钢阀门则进行酸洗,以去除表面氧化层。

锻件毛坯选用力学性能和化学成份都合格的棒料进行锻造。

锻造成型后,进行正火处理;金加工后根据需要进行表机处理,改善锻件防腐蚀能力。

二、密封面常用密封面材料分为两大类:软质材料和硬质材料。

其中,硬质密封面材料主要为铜合金(T)、不锈钢(H)、硬质合金(Y)等。

H型密封面选用507Mo和577两种焊条堆焊。

密封面堆焊完成后进行焊后热处理,以消除内应力、提高表面硬度。

其中,507Mo堆焊金属硬度较高(HRC35~40),适用于阀瓣(阀板)密封面;577堆焊金属硬度稍低(HRC28~33),适用于阀体阀座密封面。

选用两种不同硬度的材料堆焊,密封副之间产生硬度差,从而使两密封面获得良好的配合和抗檫伤性能。

Y型密封面则选用D802和D812焊条堆焊。

密封面堆焊完成后进行焊后热处理,以消除内应力、提高表面硬度。

其中,D812堆焊金属硬度较高(HRC46~50),适用于阀瓣(阀板)密封面;D802堆焊金属硬度稍低(HRC40~45),适用于阀体阀座密封面。

选用两种不同硬度的材料堆焊,密封副之间产生硬度差,从而使两密封面获得良好的配合和抗檫伤性能。

金加工完成后,进行表面研磨,表面粗糙度为Ra0.4以下、平面度达到0.03以下,从而使阀门获得良好的密封性能。

对于不锈钢阀门的密封面常为本体加工,即密封面直接在阀体或阀瓣上加工而成。

根据用户需要亦可堆焊STL合金。

密封面金加工完成后进行渗透探伤,确保密封可靠。

Z41H-25-DN80楔式闸阀工序工时明细表

闸板

(铸件)

1、粗车两平面(含量体开档尺寸)

125~163

0.8

2、两平面堆焊不锈钢

77~100

1.3

3、精车两堆焊平面(含导向槽清理)

84~109

1.2

手轮

(铸件)

1、钻孔,车两端面定总长

112~145

0.9

2、刨键槽

223~289

0.45

压盖

(铸件)

1、各部尺寸车成

112~145

0.9

2、钻吊丝孔

1.3

6、打阀门编号

400~480

0.25

7、整体油漆(含除锈、描红字)

46~60

2.2

8、上标牌、合格证(圆)

334~400

0.3

9、成品阀门入库或装车

334~400

0.3

合计:

34.67

制表:审核:批准:

286~372

0.35

填料函

1、钻孔、车外圆、下料成、内外倒角(圆钢)

200~260

0.5

钳工

1、研磨密封面、磨配闸板

38~50

2.65

2、组装上体机架各零配件

84~109

1.2

3、冲中头密封石棉垫片

334~400

0.3

4、连接上下体

91~119

1.1

5、整体试压(含密封面、上密封以及强度试验)

77~100

0.5

4、钻机架耳孔

阀杆

(¢25圆钢)

1、锯床下料

334~400

0.3

2、平端面,钻中心孔

334~408

0.27

3、返向,定总长,倒角

360~440