阀体零件机械加工工艺过程卡片

球阀工艺过程卡片

日 期

标记

处数

更改文件号

签 字

日 期

上冶阀门制造

机械加工工艺过程卡片

产品型号

DN100 Q41F-16C

零件图号

100Q41F16C-04

产品名称

球 阀

零件名称

球 体

共1页

第1页

材 料 牌 号

ZCr13

毛 坯 种 类

铸

毛坯外形尺寸

每毛坯件数

1

每台件数

1

备注

工序号

工序

名称

工 序 容

车 间

工 段

设 备

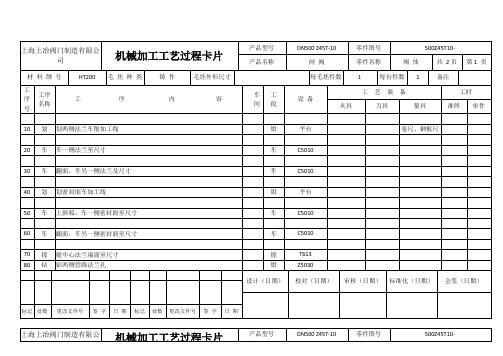

上冶阀门制造

机械加工工艺过程卡片

产品型号

DN100Q41F-16C

零件图号

100Q41F16C-07

产品名称

球 阀

零件名称

限往块

共1页

第1页

材 料 牌 号

Q235

毛 坯 种 类

板 材

毛坯外形尺寸

每毛坯件数

1

每台件数

1

备注

工序号

工序

名称

工序容

车间

工段

设备

工 艺 装 备

工时

夹具

刀具

量具

准终

单件

10

下料

剪

车

CA6140

卡尺

50

划

划两端法兰空钻孔找正线

钳

平台

60

钻

钻左端面法兰孔

钳

Z3050

钻头¢16

卡尺

70

钻

掉头,钻左端面法兰孔

钳

Z3050

钻头¢18

卡尺

80

钳

去掉尖角无刺,铸件表面凸出物

阀门工艺过程卡片

划

划28-M10螺纹孔线

钳

平台

卷尺

70

钻

钻28-M10-6H螺纹孔

钳

Z3050

钻头¢8.5

卡尺

80

镶圈

将此件及¢6胶条装入阀体,用螺纹钉紧固

钳

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

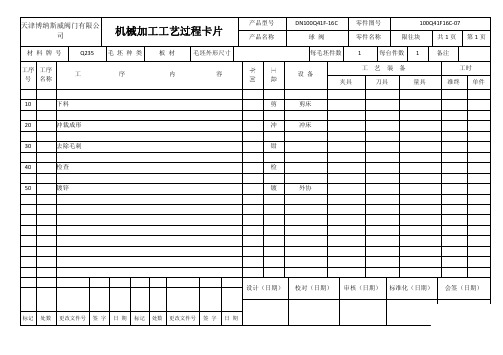

天津博纳斯威阀门有限公司

机械加工工艺过程卡片

卡尺

50

划

划两端法兰空钻孔找正线

钳

平台

60

钻

钻左端面法兰孔

钳

Z3050

钻头¢16

卡尺

70

钻

掉头,钻左端面法兰孔

钳

Z3050

钻头¢18

卡尺

80

钳

去掉尖角无刺,铸件表面凸出物

钳

手砂轮

90

检

检查

检

卡尺

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

机械加工工艺过程卡片

产品型号

DN100 Q41F-16C

零件图号

100Q41F16C-02

产品名称

球阀

零件名称

阀体

共1页

第1页

材料牌号

WCB

毛坯种类

铸件

毛坯外形尺寸

每毛坯件数

1

每台件数

1

备注

闸阀工艺过程卡片

零件图号 零件名称 1 工

400Z45T10-7 垫片(一) 1 共1 页 备注 工时 量具 准终 单件 第1 页

每台件数 艺 装 备 刀具

车 间

工 段

钳 检

划垫,按四弧椭圆划线 检查尺寸

钳 检

专用刀具

钢板尺 钢板尺

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记 处数

更改文件号

签 字

车 间

工 段

设 备 夹具

10

划

大平面水平放置, 按两耳及提栏找正, 划中间剖分线及车密封圈槽找 正线

-0.25 上斜胎,车一侧密封圈槽¢408-0.40 ,宽 8-0.04,深 13 至尺寸

钳

平台

钢板尺

20 30 40 50

车 车 钳 检

-0.06

车 车 钳 检

C5010 C5010

YT15 YT15 手砂轮

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记 处数

更改文件号

签 字

日 期

标记

处数

更改文件号

签 字

日 期

上海上冶阀门制造有限公 司

材 料 牌 号 工 序 号 工序 名称

机械加工工艺过程卡片

铸 件 内 毛坯外形尺寸 容

产品型号 产品名称

DN400 Z45T-10 闸 阀 每毛坯件数

钳 车

锯床 C610 中心钻

钢板尺

30

车

车

C610

卡尺

40 50 60 70

车 铣 钳 检

车 铣 钳 检 设计(日期)

C610 X5032 分度头

阀门工艺过程卡片

处数

更改文件号

签 字

日 期

天津博纳斯威阀门有限公 司

材 料 牌 号 工序 工序 号 名称 工

机械加工工艺过程卡片

毛 坯 种 类 序 内 毛坯外形尺寸

产品型号 产品名称 续阀体圈 每毛坯件数 车 间 工 段 设 备 夹具

零件图号 零件名称 1 工 每台件数 艺 装 备 1

500D341X10共2页 备注 工时 量具 准终 单件 第2页

车 钳 检

CA6132 Z4020

卡尺 卡尺

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签 字

日 期

标记

处数

更改文件号

签 字

日 期

天津博纳斯威阀门有限公 司

材 料 牌 号 工序 工序 号 名称 2Cr13 工

机械加工工艺过程卡片

毛 坯 种 类 序 棒 料 内 毛坯外形尺寸

材 料 牌 号 工序 工序 号 名称 HT1550 工

机械加工工艺过程卡片

毛 坯 种 类 序 铸件 内 毛坯外形尺寸

产品型号 产品名称

DN500D341X-10 蝶 阀 每毛坯件数

零件图号 零件名称 1 工 地脚架 2

500D341X10共1页 备注 工时 量具 准终 单件 第1页

每台件数 艺 装 备

钻一端中心孔 C4 装夹一端,顶另一端,车外园,平大端面至尺寸 调头,平小端面至尺寸,打中心孔 C4 铣大头平面至尺寸 铣小头平面至尺寸 检查各部尺寸

钳 车 车 铣 铣 检

Z3050 C6132 C6132 X5036 X5036 卡尺 卡尺 卡尺 卡尺

设计(日期)

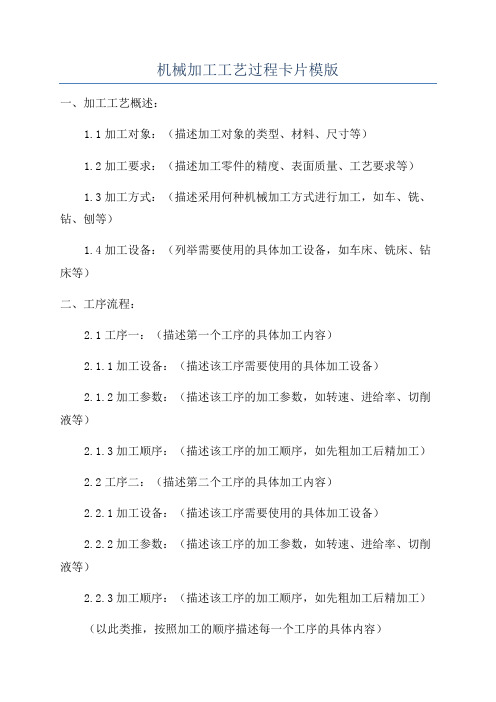

机械加工工艺过程卡片模版

机械加工工艺过程卡片模版一、加工工艺概述:1.1加工对象:(描述加工对象的类型、材料、尺寸等)1.2加工要求:(描述加工零件的精度、表面质量、工艺要求等)1.3加工方式:(描述采用何种机械加工方式进行加工,如车、铣、钻、刨等)1.4加工设备:(列举需要使用的具体加工设备,如车床、铣床、钻床等)二、工序流程:2.1工序一:(描述第一个工序的具体加工内容)2.1.1加工设备:(描述该工序需要使用的具体加工设备)2.1.2加工参数:(描述该工序的加工参数,如转速、进给率、切削液等)2.1.3加工顺序:(描述该工序的加工顺序,如先粗加工后精加工)2.2工序二:(描述第二个工序的具体加工内容)2.2.1加工设备:(描述该工序需要使用的具体加工设备)2.2.2加工参数:(描述该工序的加工参数,如转速、进给率、切削液等)2.2.3加工顺序:(描述该工序的加工顺序,如先粗加工后精加工)(以此类推,按照加工的顺序描述每一个工序的具体内容)三、工艺参数和工艺要求:3.1工艺参数:(描述每一个工序的加工参数,如车削用刀具的材料、刀具尺寸、转速、进给率等)3.2工艺要求:(描述每一个工序的工艺要求,如尺寸公差、表面粗糙度、平行度、圆度等)四、加工工具和夹具:4.1加工工具:(列举每一个工序需要使用的加工工具,如车刀、铣刀、钻头等)4.2夹具:(描述每一个工序需要使用的夹具,如卡盘、夹具、模块等)五、检测和质量控制:5.1检测方法:(描述每一个工序的检测方法,如测量、检查、试装等)5.2检测设备:(列举每一个工序需要使用的检测设备,如千分尺、卡尺、测量仪器等)5.3质量控制:(描述每一个工序的质量控制方法,如过程控制、巡检、最终验收等)六、安全注意事项:6.1安全设施:(描述加工过程中需要采取的安全设施,如护罩、防护镜、防护手套等)6.2安全措施:(描述每一个工序的安全措施,如操作规范、防护措施、通风换气等)七、加工材料和切削液:7.1加工材料:(描述加工过程中需要使用的材料,如金属材料、塑料材料、复合材料等)7.2切削液:(描述加工过程中需要使用的切削液的种类、用量、添加时间等)八、加工时间和费用估计:8.1加工时间:(估计每一个工序的加工时间,如车削时间、铣削时间、钻削时间等)8.2费用估计:(估计每一个工序的加工费用,如加工设备的使用费、人工成本等)。

电动闸阀产品零件加工工艺过程卡片1

批 准

年

月

日

江苏理想阀门有限公司

名 称:电动闸阀 产 品 型号规格:225Z960Y-160V 工序 编号 车间 金工 工种

产品零件加工工艺过程卡片

零 名称:衬套 件 毛坯种类 数 锻件 1 夹具 三爪卡盘

图号:225Z960Y-954 100V-21 件

材 料

编 号 225Z960Y-160V 名称牌号:ZQA119-4 下料规格: 单件毛重: ㎏ 净重: ㎏ 可制件数:1 辅助工具

称:电动闸阀 产 名 品 型号规格:225Z960Y-160V 工序 车间 工种 编号

产品零件加工工艺过程卡片

零 名称:填料盖 件 图号:225Z960Y-160V-15 工序名称及内容 毛坯种类 件 数 设备名称 及 型 号 锻件 1 夹具 材 料

批 准 年 月 日 年 月 日 编 号 第1页 共1页 225Z960Y-160V 名称牌号:A105 下料规格: 单件毛重: ㎏ 净重: ㎏ 可制件数:1 工艺装备名称及编号 定额工时 刃具 量具 辅助工具

焊机

焊丝

打磨头

研磨夹具

砂布

90 更改 记录

金工

辅助工 清洗、涂油、入库 编 制 校 对

清洗机 审 核 会 年 月 日 签 批 准

年 月 日

年 月 日

年

月

日

年

月

日

江苏理想阀门有限公司

名 称:电动闸阀 产 品 型号规格:225Z960Y-160V 工序 编号 车间 金工 工种 车工

产品零件加工工艺过程卡片

会 年 月 日 签

10

金工

车工 车一头拉面,镗孔φ 55,倒角150º

车床

四爪卡盘

车刀

阀体零件的加工工艺设计(附工艺卡片)

阀体零件的加工工艺设计(附工艺卡片)阀体零件的加工工艺设计目录第一章. 零件的工艺分析 (5)1.1零件的图样分析 (5)第二章. 机械加工工艺规程设计 (6)2.1确定毛坯的制造形式 (6)2.2选择定位基准 (6)2.3阀体零件表面加工方法的选择 (6)2.4工艺路线的制定 (10)2.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (17) 2.6确定切削用量及基本工时 (18)2.6.1镗孔夹具 (18)2.6.2钻孔夹具 (25)2.7编制工艺规程文件 (28)第三章. 镗孔夹具设计 (28)3.1定位基准的选择 (28)3.2定位元件的设计 (29)3.3定位误差的分析与计算 (31)3.4夹紧装置设计 (31)3.5切削力及夹紧力的计算 (32)3.6车夹具设计及操作的简要说明 (34)第四章.钻孔夹具设计 (35)4.1定位基准的选择 (35)4.2定位元件的设计 (36)4.3定位误差的分析与计算 (36)4.4夹紧装置设计 (37)4.5切削力及夹紧力的计算 (37)4.6钻套及衬套导向件的设计 (39)4.7钻夹具设计及操作的简要说明 (40)总结 (41)参考文献 (42)第一章零件的工艺分析1.1零件的图样分析本次设计的题目是阀体零件的机械加工工艺及装备设计,阀体是在一定条件下,能使液压泵卸荷的阀。

图1-1 阀体零件图图1-2 阀体零件三维图第二章机械加工工艺规程设计2.1毛坯的制造形式的确定由于该零件的材料为HT200,且零件的年产量为6000件,已达到大批生产的水平,因此生产类型为大批量生产,为使零件有较好的机械性能,保证零件加工余量等,故采用铸造毛坯。

因为零件尺寸不大,形状结构比较复杂,所以我们采用铸造的形式来提高劳动生产率,降低成本。

2.2选择定位基准零件的机械加工工艺过程中,其中最关键的两道工序分别为钻4xM8的螺纹孔、镗Φ28mm和Φ30mm阶梯孔。

在加工4xM8的螺纹孔时,根据定位基准的选择原则,选择30x30的凸台底面作为定位基准,并且通过心轴为主要定位元件和挡销来实现定位。

阀体零件机械加工工艺过程卡片

镗床

镗刀、卡尺、塞规、专用夹具

15

铣端面

粗铣上端台阶面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

16

铣端面

粗铣Ø26孔的下端面,Ra25μm

金工

X52K

铣刀、游标卡尺、专用夹具

17

铣端面

粗铣Ø22孔的下端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

18

攻

攻螺纹M24

金工

Z525

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

阀体

共

1

页

第

1

页

材料牌号

ZG230-450

毛坯种类

铸件

毛坯外形尺寸

75×75×93.5

每毛坯件数

1

每台件数

1

备注

工序号

工名序称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

1

铣端面

粗铣阀体左、右两个端面,Ra25μm

金工

X52K

铣刀、游标卡尺、专用夹具

2

镗孔

粗镗Ø35mm的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

3

铣端面

粗铣Ø35孔的右端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

4

镗孔

粗镗Ø43的孔

金工

镗床

镗刀、卡尺、塞规、专用夹具

5

镗孔

粗镗Ø50的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镗床

镗刀、卡尺、塞规、专用夹具

15

铣端面

粗铣上端台阶面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

16

铣端面

粗铣Ø26孔的下端面,Ra25μm

金工

X52K

铣刀、游标卡尺、专用夹具

17

铣端面

粗铣Ø22孔的下端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具Leabharlann 18攻攻螺纹M24

金工

Z525

1

钻孔4—Ф10.7~11.4mm

莫氏锥柄麻花钻、游标卡尺

680

22.8

0.2

5.35

1

7.3s

1.46s

2

铰孔4—Ф11.5~12mm

锥柄机用铰刀、内径千分尺

97

3.7

0.4

6

1

86.5s

17.3s

设计者

指导教师

页数

1

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

阀体

共

1

页

第

1

页

材料牌号

ZG230-450

毛坯种类

铸件

毛坯外形尺寸

75×75×93.5

每毛坯件数

1

每台件数

1

备注

工序号

工名序称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

1

铣端面

粗铣阀体左、右两个端面,Ra25μm

金工

X52K

铣刀、游标卡尺、专用夹具

2

金工

X52K

铣刀、游标卡尺、专用夹具

7

钻

钻Ø20的孔,Ra25μm

金工

Z525钻床

钻头、游标卡尺、专用夹具

8

镗孔

粗镗Ø28.5的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

9

铣端面

粗铣Ø28.5孔的左端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

10

铣端面

粗铣阀体上端面,Ra25μm

丝锥、专用攻螺纹夹具

19

钻、攻

攻螺纹4-M12×1.25-8H9H

金工

Z525

麻花钻、丝锥、专用攻螺纹夹具

20

清洗

金工

清洗机

21

终检

金工

塞规、百分表、卡尺等

设计者

指导教师

页数

1

机械加工工序卡片

产品型号

零件图号

产品名称

零件名称

阀体

共

1

页

第

1

页

车间

工序号

工序名称

材料牌号

19

钻—铰孔径

ZG230-450

毛坯种类

镗孔

粗镗Ø35mm的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

3

铣端面

粗铣Ø35孔的右端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

4

镗孔

粗镗Ø43的孔

金工

镗床

镗刀、卡尺、塞规、专用夹具

5

镗孔

粗镗Ø50的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

6

铣端面

粗铣Ø50孔的右端面,Ra12.5μm

金工

X52K

铣刀、游标卡尺、专用夹具

11

钻-镗

钻、镗Ø18的孔,Ra25μm

金工

Z525钻床

钻头、游标卡尺、专用夹具

12

镗孔

粗镗Ø22的孔,Ra6.3μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

13

镗孔

粗镗Ø24.3的孔,Ra12.5μm

金工

镗床

镗刀、卡尺、塞规、专用夹具

14

镗孔

粗镗Ø26的孔,Ra25μm

毛坯外形尺寸

每毛坯可制件数

每台件数

铸件

75×75×93.5

1

1

设备名称

设备型号

设备编号

同时加工件数

立式钻床

Z525

1

夹具编号

夹具名称

切削液

专用夹具

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助