改善烧结矿低温还原粉化研究

烧结矿低温还原粉化指标影响因素的研究

烧结矿低温还原粉化指标影响因素的研究郭兰芬; 王金龙; 刘晓明; 魏琼花【期刊名称】《《河南冶金》》【年(卷),期】2019(027)005【总页数】6页(P15-19,42)【关键词】烧结矿; 粉化; 因素; 研究【作者】郭兰芬; 王金龙; 刘晓明; 魏琼花【作者单位】河钢集团邯钢公司【正文语种】中文0 前言邯钢高炉入炉原料中烧结矿比例占70%~80%,烧结矿质量的好坏直接影响高炉生产的稳定顺行。

烧结矿的低温还原粉化性能(RDI)是炉料下降到400~600 ℃区间时[1]受煤气还原作用产生不同程度粉化现象的指标,粉化严重时影响高炉透气性,破坏炉况顺行,对高炉有较大影响。

有资料显示[2],烧结矿低温还原粉化指数(RDI+3.15)提高5%,高炉产量提高1.5%,焦比降低1.55%,因此改善烧结矿低温还原粉化指标对高炉生产有重大意义。

近几年,邯钢老区炼铁部的烧结矿低温还原粉化指标RDI+3.15较低,且波动较大,平均为65%,影响高炉料柱的透气性,给高炉操作带来了困难。

为了寻找影响烧结矿低温还原粉化指标的各种因素,进行了大量的数据统计分析、烧结杯试验和对烧结矿微观结构的分析,找到了提高烧结矿RDI+3.15的途径,用于指导烧结生产。

1 烧结矿化学成分与RDI的影响研究根据近几年邯钢烧结使用的原料条件情况,收集并整理了300余项烧结矿低温还原粉化指标以及对应的化学成分,用Minitab软件做烧结矿RDI与对应成分的散点图,分析其关系。

1.1 烧结矿FeO含量对RDI 的影响1.1.1 数据分析应用数据统计软件分析得出烧结矿RDI+3.15随FeO含量的变化趋势,如图1所示。

图1 RDI+3.15随FeO含量的变化趋势从图1可以看出,烧结矿的FeO含量在5.8%~10.9%时,随着FeO含量的升高,RDI+3.15呈明显增加趋势。

1.1.2 烧结矿不同FeO含量对RDI3.15影响的试验根据图1分析可知,烧结矿FeO含量是影响RDI的主要因素之一,为了确保数据分析的准确性,利用烧结杯试验研究了烧结矿FeO含量对RDI的影响,主要采取调整烧结焦粉配比来调整烧结矿中的FeO含量,试验结果见表1,焦粉配加量与RDI+3.15的关系如图2所示。

烧结矿低温还原粉化影响因素研究进展

烧结矿低温还原粉化影响因素研究进展摘要:在目前工业生产建设过程中,由于长期大量配吃落地烧结矿对炉况长期稳定顺行带来较大压力。

本文通过分析低温还原粉化率变化,结合高炉大量配加落地烧结矿后炉况变化,采取针对性措施,保证高炉长期稳定顺行。

关键词:高炉;落地烧结矿;冶金性能1落地烧结矿质量分析1.1 落地烧结矿粒度组成分析低温还原粉化是铁矿石低温还原(400~600 ℃)过程中发生碎裂粉化的特性,影响高炉上部的透气性和煤气流分布,从而影响高炉顺行和燃料消耗。

通常认为其原因是矿石中的Fe2O3 在低温还原时,赤铁矿还原成磁铁矿,由三方晶系六方晶格转变成等轴晶系立方晶格,晶格扭曲,体积膨胀产生内应力,导致矿石碎裂粉化。

影响铁矿石低温还原粉化性能的因素有矿石的种类、粒度、气孔率、Fe2O3 的结晶形态、碱度、脉石成分中杂质元素的质量分数。

某高炉检修或烧结矿产量超出高炉需要时,组织过量的烧结矿落地。

在烧结机限产或停产时,汽运将落地矿倒运至落地矿仓,再利用皮带上料系统加入高炉矿仓。

落地烧结矿入炉较直送烧结矿入炉增加了多次倒运过程,必然影响落地烧结矿的含粉率和粒度组成结构。

落地烧结矿与直送烧结矿在筛上物粒度组成上存在较大差别:落地烧结矿平均粒度较直送烧结矿偏小1~2mm。

粒度组成上,10~16mm小粒级比例增多约3%~6%,25~40mm大粒级比例降低约2%~3%,40mm以上大粒级比例降低约2%~3%。

随着落地烧结矿配比超过20%后,矿筛筛分负荷大幅增加,对入炉烧结矿含粉率影响显著增大。

1.2低温还原粉化率分析在高炉上部低温区(约500~600℃),烧结矿受炉内高温冲击及含铁矿物组成变化产生的裂纹而粉化,直接影响上部料柱孔隙度,恶化透气性,进而影响高炉指标。

生产实践表明:烧结矿粒度为-3.15的低温还原粉化率每升高5%,高炉产量会下降1.5%,煤气中CO利用率降低0.5%,焦比升高1.55%。

落地烧结矿各项RDI指标受落地倒运影响不大,甚至出现一定程度优化。

改善烧结矿低温还原粉化性能的措施

改善烧结矿低温还原粉化性能的措施摘要:近年来,我国的工业化进程有了很大进展,对烧结矿的应用也越来越广泛。

按照管理和技术进一步创新的思路,烧结厂进行了设备更新和技术改造,并尝试在影响生产稳定性的工艺过程的每个阶段采用新的工艺操作方法,提高了烧结矿的产量和质量,进一步满足了高炉的要求,达到了节能降耗的目的。

本文就改善烧结矿低温还原粉化性能的措施进行研究,希望通过本研究能为提升烧结厂的产量及质量提供借鉴与参考,以加快高炉生产需的提升及节能降耗目标的实现。

关键词:烧结矿;低温还原粉化;碱度引言随着高炉贯彻“精料”方针,对烧结矿质量不仅要求物化性能,同时也注重冶金性能,烧结矿还原度是基本冶金性能,低温还原粉化性是重要冶金性能,而熔滴性能是关键冶金性能。

炉身上部料柱透气性好,减轻炉身结瘤,煤气中CO利用率升高,冶炼强度好,降低焦比,生铁产量高。

1优化烧结配矿结构依据国际市场和各出货港铁矿石价格变动,分析各种铁矿粉中有效成分占比,推算各类材料的性价比,确保烧结矿中质量要求的前提,有效降低购入成本,优化矿产结构,调整配矿方法。

根据多种粉矿的性能价格比,根据铁的各种特性,并结合过往的实践经验,选择适宜工作开展的材料结构。

同时,可以开展不同配比方案的实际效果实验,分析这些配比结构的优点和不足之处,在实践中不断总结配矿方法和操作经验,从配料结构上开展优化和稳定工作,合理地复刻原料搭配实验内容,保证烧结机各项系数得到充分利用,从而改善矿产的质量,提高配料使用的性价比。

2改善烧结工艺条件在基本保证烧结过程热量的情况下,适当减少配碳量,降低烧结温度,降低冷却速度。

(1)实施低温烧结,降低骸晶状菱形赤铁矿的生成。

骸晶状菱形赤铁矿的低温还原粉化严重,RDI+3.15mm仅为53.5%。

骸晶状Fe2O3是Fe3O4在硅酸盐和铁酸盐液相区经氧化生成Fe2O3晶体,且晶体的生长自由度大,质点易扩散迁移,以及冷却速度过快结晶不完善而形成,低配碳和慢冷却,则骸晶Fe2O3减少。

烧结矿低温还原粉化影响因素研究进展

烧结矿低温还原粉化影响因素研究进展摘要:影响高炉生产稳定性的重要参数之一是烧结矿低温降尘指数。

低温还原粉现象是由于还原气体作用下将烧结矿中再生的铁、氧和铁转化为晶格,造成机械作用下的严重碎裂和粉尘。

对钢生铁成本构成的分析表明,烧结原料成本占生铁成本的44.85%至58.54%。

因此,降低用于烧结的原材料成本对于降低铁水成本至关重要,使用大量廉价矿物是实现用于烧结的低成本原材料结构的重要手段。

因此,必须和有必要分析影响烧结矿山低温除尘的因素,以促进高炉正常运转并降低结构成本。

关键词:烧结矿;RDI;影响因素;优化研究;前言烧结矿质量直接影响高炉生产的良好运行。

烧结矿低温降尘性能(RDI)是炉料下降400 ~ 600 c时不同程度粉尘的指标。

严重粉尘影响高炉的渗透性,破坏了高炉的良好运行,对高炉产生了很大影响。

数据显示,低温降尘指数(RDI+3.15)增加了5%,高炉产量增加了1.5%,结焦率下降了1.55%。

因此,提高烧结矿低温降尘指数对高炉生产具有重要意义。

一、影响烧结低温还原粉化因素的分析1.原料结构的影响烧结矿含有粗红铁矿石,即完全结晶的未还原死红铁矿石,冷却时对Fe3O4进行氧化,形成再生红铁矿石。

大部分回收的红铁矿位于烧结矿的空洞周围。

高炉修复开始时,红钻型红钻矿从Fe2O3恢复到Fe3O4,然后体积膨胀和粉化。

红铁矿石再生有两种生产模式赤铁矿-磁铁矿的还原工艺是控制磁铁矿生产的瓶颈。

随着褐煤开采比的提高,原层的渗透性得到了提高。

氧化气氛占主导地位,降低了红铁矿转变成铁矿石的可能性,减少了烧结矿山回收红铁矿的数量。

采用压力、适当用水控制和加强燃料分散管理等控制技术,减少了褐煤对烧结矿质量的不利影响。

2.FeO料层厚度的影响两个单位的RDI值随着烧结矿铁含量的增加而增加,烧结矿的Fe2O3含量随铁质含量的增加而减少,从而降低了红铁矿的延伸率。

但是,控制铁的高度降低了烧结矿的可逆性,燃料消耗的增加增加了生产铁水的成本。

烧结矿低温还原粉化与化学成分之间的相关性研究

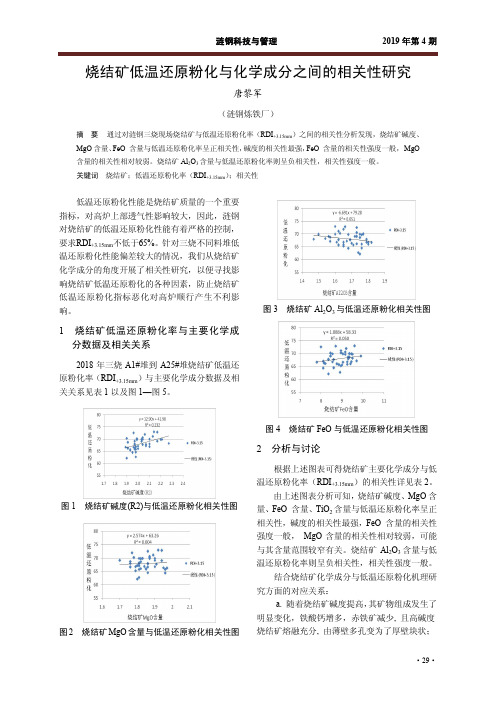

涟钢科技与管理 2019年第4期·29·烧结矿低温还原粉化与化学成分之间的相关性研究唐黎军(涟钢炼铁厂)摘 要 通过对涟钢三烧现场烧结矿与低温还原粉化率(RDI +3.15mm )之间的相关性分析发现,烧结矿碱度、MgO 含量、FeO 含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

关键词 烧结矿;低温还原粉化率(RDI +3.15mm );相关性低温还原粉化性能是烧结矿质量的一个重要指标,对高炉上部透气性影响较大,因此,涟钢对烧结矿的低温还原粉化性能有着严格的控制,要求RDI +3.15mm 不低于65%。

针对三烧不同料堆低温还原粉化性能偏差较大的情况,我们从烧结矿化学成分的角度开展了相关性研究,以便寻找影响烧结矿低温还原粉化的各种因素,防止烧结矿低温还原粉化指标恶化对高炉顺行产生不利影响。

1 烧结矿低温还原粉化率与主要化学成分数据及相关关系2018年三烧A1#堆到A25#堆烧结矿低温还原粉化率(RDI +3.15mm )与主要化学成分数据及相关关系见表1以及图1—图5。

图1 烧结矿碱度(R2)与低温还原粉化相关性图图2 烧结矿MgO 含量与低温还原粉化相关性图图3 烧结矿Al 2O 3与低温还原粉化相关性图图4 烧结矿FeO 与低温还原粉化相关性图2 分析与讨论根据上述图表可得烧结矿主要化学成分与低温还原粉化率(RDI +3.15mm )的相关性详见表2。

由上述图表分析可知,烧结矿碱度、MgO 含量、FeO 含量、TiO 2含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱,可能与其含量范围较窄有关。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

结合烧结矿化学成分与低温还原粉化机理研究方面的对应关系:a. 随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少, 且高碱度烧结矿熔融充分, 由薄壁多孔变为了厚壁块状;表1 烧结矿低温还原粉化率与主要成分数据试样名称RDI+3.15mm碱度(R2) MgO Al2O3FeO 三烧1.9(A1) 69.72 1.99 1.82 1.76 9.15 三烧1.12(A1) 69.94 2.10 1.87 1.75 9.35 三烧1.15(A2) 67.71 2.04 1.91 1.69 8.35 三烧1.18(A2) 71.91 2.06 1.77 1.65 9.20 三烧1.25(A3) 69.88 2.03 1.83 1.60 9.45 三烧1.28(A3) 69.90 2.04 1.90 1.77 9.05 三烧1.31(A4) 67.75 2.07 1.86 1.62 8.60 三烧2.6(A4) 72.98 2.14 1.92 1.60 9.60 三烧2.9(A5) 72.85 2.17 1.94 1.66 8.70 三烧2.13(A5) 66.81 2.10 1.90 1.65 8.55 三烧2.18(A6) 67.20 2.07 1.80 1.67 9.70 三烧2.22(A6) 71.10 2.13 1.89 1.62 8.95 三烧2.26(A7) 68.04 2.10 1.86 1.47 9.30 三烧3.2(A7) 68.77 1.91 1.76 1.57 9.30 三烧3.8(A8) 66.85 1.98 1.84 1.61 9.45 三烧3.10(A8) 68.25 2.27 1.81 1.54 9.50 三烧3.13(A9) 69.91 2.21 1.81 1.50 8.55 三烧3.16(A9) 69.81 2.20 1.87 1.68 9.50 三烧3.19(A10) 69.09 2.17 1.90 1.56 8.45 三烧4.7(A11) 66.08 1.91 1.82 1.76 9.40 三烧4.10(A11) 68.65 1.91 1.82 1.75 9.35 三烧4.13(A12) 69.05 2.03 1.94 1.73 8.45 三烧4.16(A12) 66.20 1.97 1.97 1.73 8.20 三烧4.21(A13) 65.26 1.93 1.79 1.65 8.95 三烧4.25(A13) 67.08 2.00 1.81 1.57 8.10 三烧4.28(A14) 65.83 1.97 1.85 1.65 9.25 三烧5.2(A14) 65.74 1.93 1.96 1.71 8.85 三烧5.5(A15) 70.26 1.90 1.87 1.63 8.95 三烧5.9(A15) 64.41 1.95 1.96 1.68 8.10 三烧5.11(A16) 65.70 1.98 1.81 1.62 9.00 三烧5.16(A17) 66.37 1.91 1.95 1.70 8.15 三烧5.18(A17) 69.11 1.97 1.70 1.72 9.90 三烧5.23(A18) 66.67 1.89 1.76 1.82 7.80 三烧5.26(A18) 66.79 1.98 1.79 1.79 9.25 三烧5.29(A19) 68.02 1.97 1.76 1.79 9.30 三烧6.1(A19) 72.55 1.96 1.86 1.73 8.00 三烧6.5(A20) 70.57 2.04 1.87 1.73 9.15 三烧6.8(A20) 64.53 1.98 1.86 1.76 8.60 三烧6.11(A21) 62.71 1.98 1.81 1.74 8.90 三烧6.14(A21) 66.69 1.96 1.86 1.80 9.05 三烧6.17(A22) 66.04 2.00 1.85 1.80 8.75 三烧6.21(A23) 62.14 1.90 1.80 1.75 8.35 三烧6.27(A24) 70.17 1.99 1.78 1.77 8.45 三烧7.3(A25) 67.83 1.97 1.81 1.69 8.35表2 烧结矿主要成分与低温还原粉化率相关性化学成分相关性相关系数相关性强度碱度正相关R=0.482 较强MgO正相关R=0.063 微弱Al2O3负相关R=-0.226 一般FeO正相关R=0.224 一般同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度,改善了烧结矿的低温还原粉化性能。

抑制烧结矿低温粉化的机理探讨

Ma . r

2 2 ∞

文 章 编 号 :0 8—3 2 (0 2 0 —0 3 —0 10 7320 ) 1 02 2

抑 制 烧 结 矿 低 温 粉 化 的 机 理 探 讨

李 双 奇

( 溪 冶 金 高 等 专 科 学 校 生 物 与 化 学 2 程 系 , 宁 本 溪 17 2 ) 本 1 2 辽 102

烧 结 矿低 温还 原 粉化 会造 成 高 炉炉 况 不顺 , 产量 降低 和 焦 比升高 , 关研 究 结 果 表 明 , 结 矿 R 1 有 烧 D (< 3 1 ) 升 高 5 , 比增 加 约 3 g 生 铁 产 量 下 降 1 .5 每 % 焦 k, . 5 %至 5 。 此外 , 结 矿低 温 还 原 粉 化 对 高 炉 炉 龄 , % 烧 炉 壁及 热 损 失 也都 有较 大影 响… 。 抑 制 烧 结矿 低 温 还 原 粉 化 是 钢 铁 冶 金 行 业 需 要 重 点解 决 的技术 难题 。 为查 明烧 结矿 粉 化 的原 因 , 经 过生 产 现 场 跟 踪 测 试 , 助 x光 衍 射 和 气 孔 率 的检 借 测, 对烧 结 矿 粉化 的 机 理 进 行 了 分 析 , 出了 抑 制 粉 提 化 的技 术 措施 , 并取 得 了较 好 的工业 实 验效 果 。

mn50 i ,0 ℃恒 温 3 r n 通 入 标 态 流 量 为 1 Lr n还 原 0 i, a 5/i a

化 合物 和 晶体 出现 。 经 气孔 率 实 验 ( 溪 钢 研 所 测 ) 测 得 数 据 表 明 , 本 ,

外喷 硼 酸经 5 0 0 ℃低 温 还 原 后 较 原 烧 结 矿 气 孔 率 变

() 器 : Y 2仪 G X一炼 铁 原 料高 温 冶 金性 能 测 定 仪 ; H O一0 Y 1制气 配 气 系统 ; 电子 天平 E z x一1型 。 so

降低烧结矿低温还原粉化率

降低烧结矿低温还原粉化率华吉涛(山东莱钢永锋钢铁有限公司炼铁厂,山东齐河 251100)摘要烧结大量使用进口矿粉后,烧结矿低温还原粉化率指标变差,而烧结矿低温还原粉化影响高炉的透气性及焦比,通过优化配料结构,合理控制烧结矿中SiO2、A12O3、MgO、R2、FeO,改进不合理工艺设备,加强操作等措施,改善烧结矿低温还原粉化率指标。

关键词低温还原粉化率烧结矿化学成分1 前言莱钢永锋钢铁有限公司共有五台烧结机,烧结矿供应五座高炉使用,烧结矿质量的好坏对高炉生产技术经济指标产生重大影响,与炼铁的优质、低耗、高效益密切相关。

随着高炉“精料”技术的发展,对烧结矿质量要求除品位高、杂质少、粒度均匀外,还要求有较好的冶金性能。

烧结矿冶金性能主要包括还原性、低温还原粉化性、软熔性能等。

烧结矿在高炉炉身上部的低温区(温度大约在500℃-600℃)还原时由于热冲击及铁矿石中Fe2O3还原(Fe2O3-Fe3O4-FeO)过程中发生Fe2O3晶形转变,会导致烧结矿严重破裂、粉化,使高炉料柱的空隙度降低、透气性变差、压差升高、炉况不顺。

生产实践表明:烧结矿RDI-3.15每升高5%,高炉产量会下降1.5%,煤气中CO利用率降低0.5%,焦比升高1.55%。

近期,炼铁厂北区烧结由于大量使用进口矿粉,烧结矿RDl-3.15值高达35%以上。

严重影响高炉炉况顺行及高炉寿命。

为此,“降低烧结矿低温还原粉化率”成为烧结技术攻关工作的重点。

2 影响烧结矿低温还原粉化率的因素2.1原料条件的影响矿石原料主要有磁铁矿和赤铁矿两种,赤铁矿烧结矿含Fe2O3较多,因而低温还原粉化率较高。

在2006年前以磁铁矿相的巴西、国内精粉为主生产烧结矿,2007年后随着资源结构的变化及为了提高烧结矿品位,适当配加了赤铁矿相的进口矿粉生产烧结矿,到2008年以后,赤铁矿相的进口矿粉所占比例大约75%以上,又没有采取有效措施抑制烧结矿的低温还原粉化,致使烧结矿低温还原粉化率高达35%以上。

低温还原粉化的知识与分析

低温还原粉化性(reduction disintegration property)铁矿石(烧结矿及球团矿)在低温还原过程中发生碎裂粉化的特性。

在高炉炼铁过程中,当铁矿石进入高炉后,炉料下降到400~600℃的区间,在这里受到来自高炉下部的煤气的还原作用,会发生不同程度的碎裂粉化。

严重时则影响高炉上部料柱的透气性,破坏炉况顺行。

铁矿石这种性能的强弱以低温还原粉化指数(RDI)来表示,或称LTB(Low Temperature Break-down)。

粉化原因及影响因素低温还原粉化的根本原因是矿石中的Fe2O3。

在低温(400~600℃)还原时,由赤铁矿变成磁铁矿发生了晶格的变化,前者为三方晶系六方晶格,而后者为等轴晶系立方晶格,还原造成了晶格的扭曲,产生极大的内应力,导致铁矿石在机械力作用下碎裂粉化。

影响铁矿石(烧结矿及球团矿)低温还原粉化性能的因素有矿石的种类、Fe2O3的结晶形态、人造富矿的碱度、还原温度及铁矿石中的其他元素的含量。

矿石的种类以赤铁矿粉为原料的烧结矿RDI,较高;以磁铁矿粉为原料的烧结矿RDI,较低。

例如:烧结原料中澳大利亚赤铁矿配加量由43.5%增加到60.6%时,烧结矿的RDI值由31.36%提高到38.08%。

德国K.格勒勃等研究表明:在烧结矿中碱度、脉石含量及机械应力相同的条件下,烧结矿中Fe。

0。

(包括原始及次生Fe2O3)含量与RDI有密切的关系,Fe2O3含量愈高,则RDI愈高。

Fe2O3的结晶形态Fe2O3结晶形态的差异能引起RDI较大的变化。

结晶良好的天然Fe2O3,RDI一般在30%以下(按日本钢铁厂方法检验,以下同);天然磁铁矿氧化焙烧成的Fe2O3的结晶,焙烧初期呈线状,RDI为22.4%,焙烧后期呈多晶状,RDI为10.3%;焙烧良好的球团矿,其中的Fe2O3大部分是斑状,RDI较低,酸性球团矿RDI为34.1%,自熔性球团矿为3.1%;烧结矿中的Fe2O3,如斑状结晶体RDI较低,但当磁铁矿原料高温烧结后,在降温初期Fe3O4迅速再氧化成Fe2O3,内部尚包裹着Fe3O4、硅酸盐玻璃质、CaO•Fe2O3,它的晶体外形多为菱形的骸晶状Fe2O3,具有最高的RDI。

烧结矿低温还原粉化(rdi)影响因素的研究

烧结矿低温还原粉化(rdi)影响因素的研究

烧结矿低温还原粉化(Reducibility and Degradation Index, RDI)是评价烧结矿还原性能和耐高温程度的一个重要指标。

RDI指数越低,烧结矿的还原性能越好,适应高温条件下的冶炼过程。

研究表明,影响烧结矿RDI指数的因素主要包括以下几个方面:

1. 矿石成分:矿石的主要成分包括铁、硅、铝、镁、钙、钠等元素。

其中,高硅、高铝和高镁含量的矿石对烧结矿的RDI指数有不利影响。

高硅、高铝含量会导致矿石烧结时生成SiO2和Al2O3的化合物,降低了烧结矿的还原性能;高镁含量则会使矿石在烧结过程中生成富镁高温矿物,降低了矿石的低温还原性能。

2. 石化反应:在烧结矿的石化反应中,矿石中的铁氧化物与燃料反应生成还原气体,进一步促进了铁氧化物的还原。

石化反应速率快、程度高的矿石有利于烧结矿的低温还原粉化。

3. 矿石结构和孔隙度:矿石的结构和孔隙度直接影响了烧结矿的低温还原性能。

矿石结构紧密的矿石难以被还原气体渗透,降低了低温还原速率;而矿石孔隙度高的矿石能提供更多的还原气体扩散和反应的表面积,有利于低温还原粉化过程。

4. 矿石粒度:矿石的细度会直接影响烧结矿的低温还原性能。

过细的矿石粒度会增加矿石表面积,有利于还原气体在矿石颗粒间扩散和反应,提高了低温还原速率。

通过对以上因素的研究和分析,可以优化矿石配比和烧结工艺,提高烧结矿的低温还原粉化性能,从而提高铁矿石的冶炼效果。

浅析烧结矿低温还原粉化率的生产实践

通过对近期烧结的原料情况及烧结矿成分指标等分析,判断可能引起近期烧结矿RDI值升高的主要原因包括以下两个方面。

2.1混匀矿中氧化铁皮配入量

烧结匀矿使用的各种物料因其基础特性各不相同,它们的化学成分、同化性能、液相流动性等对成品烧结矿的RDI指标比的较影响不同,研究表明氧化铁皮、巴西精矿粉、扬迪矿粉可导致烧结矿的RDI变差;MAC矿粉等对烧结矿的RDI影响为微正面;黑矿精粉对烧结矿的RDI优化更有利。

结束语:目前,国内外烧结矿都存在低温还原粉化现象,本文通过分析机理,尤其是生产实际中,对湛江烧结的粉化原因进行分析,提出几项应对措施,可抑致低温还原粉化情况,对实际生产控制具有较好的指导作用,未保证高炉生产优质指标有一定的研究意义

近期烧结匀矿中氧化铁皮的配入量增加明显,对成品烧结矿的RDI值带来不利影响;下图为匀矿中氧化铁皮配比与匀矿使用期间烧结矿中RDI的对应情况。随氧化铁皮配比例提高,烧结矿RDI升高。

3、抑制烧结矿RDI劣化的措施

3.1控制烧结矿FeO含量

降低烧结矿FeO含量有利于改善烧结矿的还原性,但过低的FeO又会恶化RDI。相关实际经验表明,烧结矿中FeO控制在10%以内,提高FeO含量对降低RDI有利。综合考虑保证烧结矿的强度及RDI的需求,在本年1-6月的生产控制中,为平衡降低SiO2带来的影响适当提高烧结矿FeO含量,见下图。

关键词:烧结、RDI、

1、烧结矿RDI的机理

烧结矿在高炉中的低温区(温度大约在500-600 ℃)还原时由于热冲击及铁矿石中Fe2O3还原(Fe2O3-Fe3O4-FeO)过程中发生Fe2O3晶形转变,会导致烧结矿破裂、粉化,使高炉透气性变差。其中骸晶状赤铁矿晶形变化最快,导致体积膨胀明显,使得烧结矿RDI劣化突出。提高黏结相的量及组成、抑制骸晶状赤铁矿的生成是控制RDI的有效手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改善烧结矿低温还原粉化研究【摘要】本文结合国内外以及包钢有关改善烧结矿RDI指数的研究,就烧结矿碱度、烧结矿MgO含量、FeO含量、Al2O3含量以及喷洒CaCl2对烧结矿RDI指数的影响进行了全面分析。

结果表明:随烧结矿的Al2O3含量升高、MgO含量降低或FeO 含量降低,烧结矿的RDI指标变差;而喷洒CaCl2溶液对改善烧结矿RDI效果明显。

【关键词】烧结矿 RDI Al2O3 CaCl2碱度1.前言烧结矿在高炉的低温区会发生低温还原粉化现象,它是烧结矿冶金性能的一项重要指标。

RDI升高或波动直接影响高炉料柱的透气性并增加炉顶吹出量。

因此,烧结矿的低温还原粉化性能受到国内外的广泛关注。

通常采用增加烧结矿成品中的FeO或MgO量,或减少烧结矿中AL2O3,TiO2量来改善烧结矿的低温还原粉化性能(RDI)。

但这些措施往往达不到目的,在某些情况下反而带来反作用。

西德矿石准备研究所于1985年首次提出了使用卤化物以改善烧结矿低温还原粉化性能(RDI)的新工艺,1991年武钢在实验室试验的基础上进行了烧结矿表面喷洒CaCL2的工业性试验,并开始应用于工业生产,取得显著效果。

包钢随着生产规模的不断扩大,外矿配比升高、FeO、料层、点火强度等指标的变化,烧结矿RDI迅速恶化,由前几年的10%(-3.15mm)左右,增加到40%(-3.15mm)左右,已严重影响到高炉的顺行高产。

2.AL2O3对烧结矿RDI的影响为研究烧结矿Al2O3含量对烧结矿RDI指数的影响,分别取备了不同Al2O3含量的各种含铁料,通过搭配分别烧制了不同Al2O3含量的烧结矿,烧结矿的Al2O3含量完全由澳矿配比的不同来调节。

烧结工艺参数控制为:料层550mm,负压9800Pa,烧结矿碱度为2.0,MgO含量为2.0%。

试样烧制控制返矿内配比例为30%,并考虑返矿平衡,返矿平衡系数控制在1.0±0.05。

不同Al2O3含量烧结矿的RDI指数具体数据见图1。

图1 烧结矿Al2O3含量对RDI的影响从图1中的数据和回归关系式可以看出:烧结矿的RDI与其Al2O3含量相关性很好,随烧结矿Al2O3含量的升高,其RDI明显恶化。

从控制烧结矿RDI考虑,应尽可能控制烧结矿的Al2O3含量,以保证烧结矿的RDI能够满足高炉冶炼的要求。

3.烧结矿碱度对烧结矿RDI指数的影响本次研究依据包钢当前的烧结配料和烧结矿化学组成情况,其工艺参数及除碱度以外的化学组成如前述。

随烧结矿碱度变化,其RDI的变化情况见图2。

图2 RDI随烧结矿碱度的变化从图2中的数据可以看出:3.1 随烧结矿碱度的变化,烧结矿FeO也在变化,这是因为随烧结矿碱度的提高,烧结矿的矿物组成发生了变化,磁铁矿比例减少,铁酸钙比例增多;3.2 随烧结矿碱度逐渐提高,烧结矿的RDI也随之变差,在碱度1.7左右RDI有一个峰值,随碱度的进一步升高,RDI又有所降低;3.3 造成烧结矿RDI随其碱度变化的主要原因是烧结矿的矿物组成发生了变化,磁铁矿比例减少,铁酸钙比例增多,在碱度1.7左右,烧结矿矿物组成比较复杂,微观结构不均匀,结构应力较大所致。

烧结矿矿物组成随碱度的变化见表1。

碱度0.9、1.1和1.4的烧结矿均为磁铁矿和玻璃相构成的典型的斑状结构;碱度1.7的烧结矿以磁铁矿和铁酸钙构成的熔蚀结构为主,其间夹杂较多的玻璃相;碱度2.1的烧结矿以磁铁矿和铁酸钙构成的熔蚀交织结构为主,整体结构较均匀;碱度2.5的烧结矿以磁铁矿和铁酸钙构成的熔蚀交织结构为主,但整体结构不均匀,局部出现了铁酸钙、磁铁矿和硅酸二钙富集区。

4.烧结矿MgO含量对烧结矿RDI指数的影响依据包钢当前的实际生产情况,本次研究将烧结矿的MgO含量设定在1.6-3.5%之间,烧结配料采用80%混合精矿+20%澳矿的含铁料,烧结矿碱度控制在2.0左右,烧结矿SiO2含量控制在4.8%左右,通过调节白云石的配比来调节烧结矿的MgO含量。

试样烧制控制返矿内配比例为30%,并考虑返矿平衡,返矿平衡系数控制在1.0±0.05。

烧结工艺参数为:料层550mm,负压9800Pa。

烧结矿MgO含量对其RDI的影响数据见图3。

图3 RDI 随烧结矿MgO 含量的变化从图3中的数据趋势分析:4.1 随烧结矿MgO 含量的升高,其RDI 指数有明显变好的趋势,而且在MgO 含量接近2.0%左右时有一个明显的拐点;4.2 根据以往的研究结果,这是由于MgO 矿化于烧结矿中。

其一固熔于磁铁矿中,形成含镁磁铁矿,并增加了磁铁矿的稳定性,从而减少了赤铁矿在烧结矿中的比例;其二,固熔于硅酸二钙中使其稳定,进一步减少粉化;4.3 鉴于本次研究的结果、以往的研究结果和国内外的相关研究,为保证烧结矿的RDI 指标及其它质量指标,烧结矿MgO 含量应控制在2.0%左右。

5.烧结矿FeO 含量对烧结矿RDI 指数的影响烧结矿FeO 含量对烧结矿RDI 指数的影响,在不同的烧结配料和工艺参数下,可能会表现出不完全一致的相关关系。

本次研究的烧结矿试样均取自一烧的E6皮带,通过多次取样和化学分析,最终确定六组烧结矿试样,其FeO 含量和RDI 指数的变化见图4。

图4 烧结矿RDI 随其FeO 含量的变化从图4中的数据、回归公式以及曲线图形分析:随烧结矿FeO 含量升高,烧结矿RDI 指标改善。

由于试样为实际生产烧结矿,其数据分析对实际生产指导性和参考价值很高。

按以上数据分析,包钢目前烧结矿的FeO 含量应控制在8.0%左右,该参数的确定对于维持烧结矿足够的转鼓强度同样意义重大。

6.CaCL 2对烧结矿RDI 的影响6.1 实验原料为保证烧结矿试样的代表性,本次研究的烧结矿分别取自一烧、二烧和三烧,总重量达到120Kg以上,中和混匀后用于实验研究。

其化学组成见表6。

CaCl2溶液取自生产实际用工业CaCl2溶液,其浓度为30%左右,在实验室稀释到3%。

6.2实验方案1#:空白实验(实际生产烧结矿,低温还原粉化);2#:制样后喷洒浸泡溶液量1/4(16Kg/t)的3%浓度CaCl2溶液;3#:制样后喷洒浸泡溶液量2/4(32Kg/t)的3%浓度CaCl2溶液;4#:制样后喷洒浸泡溶液量3/4(48kg/t)的3%浓度CaCl2溶液;5#:制样后浸泡3%浓度CaCl2溶液(实际测算,浸泡溶液量相当于每吨烧结矿喷洒64公斤3%浓度的CaCl2溶液);6#:实际生产烧结矿浸泡3%浓度CaCl2溶液后进行高温性能制样;7#:喷洒浸泡溶液量的1/4(16Kg/t)的3%浓度CaCl2溶液后,进行高温性能制样;8#:制样后喷洒8kg/t的3%浓度CaCl2溶液;9#:制样后喷洒5kg/t的3%浓度CaCl2溶液;10#:制样后喷洒2Kg/t的3%浓度CaCl2溶液;11#:制样后喷洒6Kg/t的1%浓度CaCl2溶液。

6.3实验结果及分析首先进行了烧结矿(制样后)浸泡CaCl2溶液实验,得出浸泡溶液量为64Kg/t烧结矿,进而得出2#、3#和4#的喷洒量分别为8g/500g试样、16g/500g试样和24g/500g试样,并进行了喷洒实验。

随后进行了6#和7#实验。

实验结果(见下表)表明:喷洒CaCl2溶液对抑制烧结矿低温还原粉化效果非常明显,保证足够的CaCl2溶液喷洒量足以保证烧结矿基本不发生低温还原粉化。

但也显现出一些问题,喷洒量与实际生产相差过大,随之进行了8#、9#、10#和11#实验,具体结果见下表。

从表8中的数据分析,可以得出以下结论:6.3.1 喷洒CaCl2溶液对抑制烧结矿低温还原粉化效果非常明显,保证足够的CaCl2溶液喷洒量,就足以保证烧结矿基本不发生低温还原粉化;6.3.2 从5#和6#试样的RDI测试结果看,保证足够的CaCl2溶液喷洒量,即使经过运输和摔打后,仍足以保证烧结矿进入高炉后基本不发生低温还原粉化;6.3.3 从低喷洒量的8#、9#、10#和11#试样测试结果来看,随喷洒量的减少,其对烧结矿RDI的抑制作用也随之降低,喷洒量降到一定程度后,其抑制作用已经十分微弱;6.3.4 依据本次实验研究结果以及宝钢和梅钢的应用情况,建议包钢喷洒CaCl2溶液的工艺参数为:CaCl2溶液浓度为2.0-3.0%,喷洒量为4.0-5.0Kg/t。

7.结论7.1 烧结矿的RDI与其Al2O3含量相关性很好;随烧结矿Al2O3含量的升高,其RDI显著恶化。

从控制烧结矿RDI考虑,应尽可能控制烧结矿的Al2O3含量,以保证烧结矿的RDI能够满足高炉冶炼的要求。

7.2 随烧结矿碱度逐渐提高,烧结矿的RDI也随之变差,在碱度1.7左右RDI有一个峰值,随碱度的进一步升高,RDI又有所降低;这是因为随烧结矿碱度的提高,烧结矿的矿物组成发生了变化,磁铁矿比例逐渐减少,铁酸钙比例逐渐增多,在碱度1.7左右,烧结矿矿物组成比较复杂,微观结构不均匀,结构应力较大所致。

7.3随烧结矿MgO含量的升高,其RDI指数有明显变好的趋势,而且在MgO含量接近2.0%左右时有一个明显的拐点;鉴于本次研究的结果、以往的研究结果和国内外的相关研究,为保证烧结矿的RDI指标及其它质量指标,烧结矿MgO含量应控制在2.0%左右。

7.4随烧结矿FeO含量升高,烧结矿RDI指标改善。

由于本次研究试样为实际生产烧结矿,其数据分析对实际生产指导性和参考价值很高。

按以上数据分析,包钢目前烧结矿的FeO含量应控制在8.0%左右,而且该参数的确定对于维持烧结矿足够的转鼓强度同样意义重大。

7.5喷洒CaCl2溶液对抑制烧结矿低温还原粉化效果非常明显,保证足够的CaCl2溶液喷洒量,就足以保证烧结矿基本不发生低温还原粉化,即使经过运输和摔打后,仍足以保证烧结矿进入高炉后基本不发生低温还原粉化。

参考文献[1]方宗旺,喷洒CaCl2溶液降低烧结矿RDI有效期的试验研究[J],宝钢技术,1999,(2):7-9。

[2]杨华明等,Al2O3对烧结矿RDI的影响规律[J],钢铁研究学报,1999,(2):1-4。

[3]翁得明,高铁低硅烧结矿研究[J],烧结球团.2001,(1):21-24。

[4]杨华明等,CaCl2对烧结矿RDI的影响[J],中南工业大学学报,1998,(3):229-332。