机改善烧结矿低温还原粉化指数的实践

烧结矿低温还原粉化指标影响因素的研究

烧结矿低温还原粉化指标影响因素的研究郭兰芬; 王金龙; 刘晓明; 魏琼花【期刊名称】《《河南冶金》》【年(卷),期】2019(027)005【总页数】6页(P15-19,42)【关键词】烧结矿; 粉化; 因素; 研究【作者】郭兰芬; 王金龙; 刘晓明; 魏琼花【作者单位】河钢集团邯钢公司【正文语种】中文0 前言邯钢高炉入炉原料中烧结矿比例占70%~80%,烧结矿质量的好坏直接影响高炉生产的稳定顺行。

烧结矿的低温还原粉化性能(RDI)是炉料下降到400~600 ℃区间时[1]受煤气还原作用产生不同程度粉化现象的指标,粉化严重时影响高炉透气性,破坏炉况顺行,对高炉有较大影响。

有资料显示[2],烧结矿低温还原粉化指数(RDI+3.15)提高5%,高炉产量提高1.5%,焦比降低1.55%,因此改善烧结矿低温还原粉化指标对高炉生产有重大意义。

近几年,邯钢老区炼铁部的烧结矿低温还原粉化指标RDI+3.15较低,且波动较大,平均为65%,影响高炉料柱的透气性,给高炉操作带来了困难。

为了寻找影响烧结矿低温还原粉化指标的各种因素,进行了大量的数据统计分析、烧结杯试验和对烧结矿微观结构的分析,找到了提高烧结矿RDI+3.15的途径,用于指导烧结生产。

1 烧结矿化学成分与RDI的影响研究根据近几年邯钢烧结使用的原料条件情况,收集并整理了300余项烧结矿低温还原粉化指标以及对应的化学成分,用Minitab软件做烧结矿RDI与对应成分的散点图,分析其关系。

1.1 烧结矿FeO含量对RDI 的影响1.1.1 数据分析应用数据统计软件分析得出烧结矿RDI+3.15随FeO含量的变化趋势,如图1所示。

图1 RDI+3.15随FeO含量的变化趋势从图1可以看出,烧结矿的FeO含量在5.8%~10.9%时,随着FeO含量的升高,RDI+3.15呈明显增加趋势。

1.1.2 烧结矿不同FeO含量对RDI3.15影响的试验根据图1分析可知,烧结矿FeO含量是影响RDI的主要因素之一,为了确保数据分析的准确性,利用烧结杯试验研究了烧结矿FeO含量对RDI的影响,主要采取调整烧结焦粉配比来调整烧结矿中的FeO含量,试验结果见表1,焦粉配加量与RDI+3.15的关系如图2所示。

低温还原粉化的知识与分析

低温还原粉化性(reduction disintegration property)铁矿石(烧结矿及球团矿)在低温还原过程中发生碎裂粉化的特性。

在高炉炼铁过程中,当铁矿石进入高炉后,炉料下降到400〜600C的区间,在这里受到来自高炉下部的煤气的还原作用,会发生不同程度的碎裂粉化。

严重时则影响高炉上部料柱的透气性,破坏炉况顺行。

铁矿石这种性能的强弱以低温还原粉化指数(RDI)来表示,或称LTB(Low Temperature Break-down)。

粉化原因及影响因素低温还原粉化的根本原因是矿石中的Fe2O。

在低温(400〜600C)还原时,由赤铁矿变成磁铁矿发生了晶格的变化,前者为三方晶系六方晶格,而后者为等轴晶系立方晶格,还原造成了晶格的扭曲,产生极大的内应力,导致铁矿石在机械力作用下碎裂粉化。

影响铁矿石(烧结矿及球团矿)低温还原粉化性能的因素有矿石的种类、Fe2Q的结晶形态、人造富矿的碱度、还原温度及铁矿石中的其他元素的含量。

矿石的种类以赤铁矿粉为原料的烧结矿RDI,较高;以磁铁矿粉为原料的烧结矿RDI,较低。

例如:烧结原料中澳大利亚赤铁矿配加量由43.5 %增加到60.6 %时,烧结矿的RDI值由31.36 %提高到38.08 %。

德国K格勒勃等研究表明:在烧结矿中碱度、脉石含量及机械应力相同的条件下,烧结矿中Fe。

0。

(包括原始及次生Fe2Q)含量与RDI有密切的关系,Fe?。

含量愈高,则RDI 愈高。

FeO的结晶形态Fe 2C3结晶形态的差异能引起RDI较大的变化。

结晶良好的天然Fe2Q,RDI —般在30%以下(按日本钢铁厂方法检验,以下同);天然磁铁矿氧化焙烧成的Fe2Q的结晶,焙烧初期呈线状,RDI为22.4 %,焙烧后期呈多晶状,RDI为10.3 %;焙烧良好的球团矿,其中的FeC大部分是斑状,RDI较低,酸性球团矿RDI为34.1 %,自熔性球团矿为3.1 %;烧结矿中的Fe2Q,如斑状结晶体RDI较低,但当磁铁矿原料高温烧结后,在降温初期Fe sO迅速再氧化成Fe2C3,内部尚包裹着Fe3C4、硅酸盐玻璃质、CaC?Fe2Q,它的晶体外形多为菱形的骸晶状Fe zQ,具有最高的RDI。

烧结矿FeO含量的影响因素及控制

中文摘要烧结矿FeO含量是反映烧结矿性能的一个重要指标,适当地控制好FeO含量,有利于烧结降低固体燃耗,增加高炉生铁产量,降低焦比。

文中分析了在一定的烧结工艺技术条件下影响烧结矿FeO含量的主要因素及调整措施。

关键词:烧结矿影响因素探讨 FeO含量降低固体燃耗改进措施The content of sinter FeO influence factors andthe controlAbstractThe sinter FeO content is re flected the sinter performance is one of important index, properly control the FeO content, be helpful for sintering reduce solid fuel consumption, increase the blast furnace pig iron production, reduce of coke. This paper analyzes the in certain sintering process technology conditions affect the content of sinter FeO factors and adjustment measures. Key words:Sinter Influence factors discussed FeO content Reduce solid fuel consumption Improvement measures目录中文摘要------------------------------------ⅠAbstract------------------------------------Ⅱ1、绪论--------------------------------------12、影响烧结矿FeO含量的主要因素分析----------32.1、精粉率的影响------------------------32.2、配碳量和混合料水分的影响------------32.3、返矿的影响--------------------------52.4、烧结料层厚度的影响------------------52.5、烧结矿碱度的影响--------------------62.6、烧结矿MgO含量的影响----------------72.7、烧结矿SiO2含量的影响---------------73、成品烧结矿中的FeO含量对烧结矿产、质量的影响--------------------------------------------93.1 FeO对烧结矿强度的影响---------------93.2 FeO对低温还原粉化率的影响----------133.3 烧结矿FeO对还原性的影响------------144、我厂现状分析和改进措施-------------------154.1、现状分析---------------------------154.2、改进措施---------------------------164.2.1、外部的改进措施---------------164.2.2、内部的改进措施---------------175、结论-------------------------------------21 参考文献------------------------------------221、绪论烧结矿FeO含量是评价烧结生产的一项综合性指标,它反映了烧结过程的动态控制状况,其含量不仅受配碳量、混合料水分、返矿量的交互作用,而且还受到原料配比、烧结料层厚度、透气性、烧结矿的碱度、MgO 含量和SiO2含量等的共同影响;同时,它与烧结矿的转鼓强度、低温还原分化率、还原性的相关性很大,是影响高炉炉况顺行的一个重要参数。

烧结矿冶金性能的有关参数

烧结矿冶金性能的有关参数一、低温还原粉化性能(1)RDI-3.15=30%时RDI+6.3一般在41%左右这个范围的低温还原粉化性能有一定恶化,但仍处在可维护中、小高炉冶炼所允许的范围之内。

(2)RDI-3.15=20—25%时RDI+6.3一般在60—50%这个范围基本能满足较高冶强的顺行要求。

(3)RDI-3.15=17—19%时RDI+6.3一般在67—63%这个范围的低温还原粉化性能应该说非常好,非常有利于改善高炉块状带的透气性,但要注意对还原性能的检验,还原度不能低于75%。

(4)RD=I-0.5一般在6—7%范围一般烧结矿中磁铁矿和硅酸铁含量的增加,有利于改善低温粉化性能,同时随着FeO%含量的相应提高(从6%逐步提高到12%以下)也有利于低温还原粉化性能的改善。

二、烧结矿的还原性能还原度RI(900℃时)在75—80%左右时,应该是比较好的还原性能指标。

凡还原度的降低都不利于降低高炉冶炼燃料比,一般情况下,当采取减少低温粉化率措施的同时,还原度相应降低,它往往也与难还原的磁铁矿和硅酸铁含量的增加有关,FeO%>10%RG,还原度也会出现明显的降低趋势。

三、烧结矿荷重软化性能一般烧结矿碱度在1.85±0.1条件下,软化的开始温度在1200—1220℃,软化终了温度在1320—1330℃,软化温度区间在110—120℃,凡软化温度区间(T2—T1)变小,对降低高炉软熔带的透气性是有利的。

反之,如果软化开始温度↓软化温度区间自然变大,不利于软熔带透气性的改善,一般影响烧结矿荷重软化性能,主要有两个因素:一是烧结矿的还原性能:烧结矿还原性能的改善有利于烧结矿在升温过程中形成液相的温度升高,导致烧结矿的软化开始温度升高。

二是烧结矿中脉石的熔点,在烧结矿碱度基本不变的条件下,烧结矿中脉石的熔点不变,R2低熔点低,R2高熔点高。

烧结矿低温还原粉化与化学成分之间的相关性研究

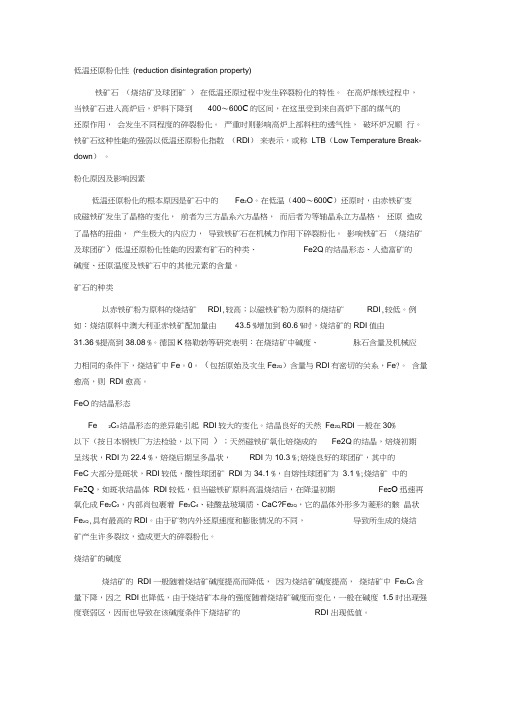

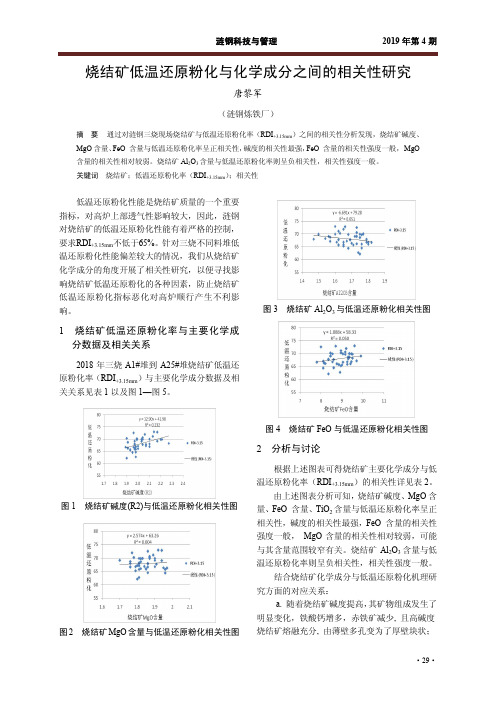

涟钢科技与管理 2019年第4期·29·烧结矿低温还原粉化与化学成分之间的相关性研究唐黎军(涟钢炼铁厂)摘 要 通过对涟钢三烧现场烧结矿与低温还原粉化率(RDI +3.15mm )之间的相关性分析发现,烧结矿碱度、MgO 含量、FeO 含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

关键词 烧结矿;低温还原粉化率(RDI +3.15mm );相关性低温还原粉化性能是烧结矿质量的一个重要指标,对高炉上部透气性影响较大,因此,涟钢对烧结矿的低温还原粉化性能有着严格的控制,要求RDI +3.15mm 不低于65%。

针对三烧不同料堆低温还原粉化性能偏差较大的情况,我们从烧结矿化学成分的角度开展了相关性研究,以便寻找影响烧结矿低温还原粉化的各种因素,防止烧结矿低温还原粉化指标恶化对高炉顺行产生不利影响。

1 烧结矿低温还原粉化率与主要化学成分数据及相关关系2018年三烧A1#堆到A25#堆烧结矿低温还原粉化率(RDI +3.15mm )与主要化学成分数据及相关关系见表1以及图1—图5。

图1 烧结矿碱度(R2)与低温还原粉化相关性图图2 烧结矿MgO 含量与低温还原粉化相关性图图3 烧结矿Al 2O 3与低温还原粉化相关性图图4 烧结矿FeO 与低温还原粉化相关性图2 分析与讨论根据上述图表可得烧结矿主要化学成分与低温还原粉化率(RDI +3.15mm )的相关性详见表2。

由上述图表分析可知,烧结矿碱度、MgO 含量、FeO 含量、TiO 2含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱,可能与其含量范围较窄有关。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

结合烧结矿化学成分与低温还原粉化机理研究方面的对应关系:a. 随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少, 且高碱度烧结矿熔融充分, 由薄壁多孔变为了厚壁块状;表1 烧结矿低温还原粉化率与主要成分数据试样名称RDI+3.15mm碱度(R2) MgO Al2O3FeO 三烧1.9(A1) 69.72 1.99 1.82 1.76 9.15 三烧1.12(A1) 69.94 2.10 1.87 1.75 9.35 三烧1.15(A2) 67.71 2.04 1.91 1.69 8.35 三烧1.18(A2) 71.91 2.06 1.77 1.65 9.20 三烧1.25(A3) 69.88 2.03 1.83 1.60 9.45 三烧1.28(A3) 69.90 2.04 1.90 1.77 9.05 三烧1.31(A4) 67.75 2.07 1.86 1.62 8.60 三烧2.6(A4) 72.98 2.14 1.92 1.60 9.60 三烧2.9(A5) 72.85 2.17 1.94 1.66 8.70 三烧2.13(A5) 66.81 2.10 1.90 1.65 8.55 三烧2.18(A6) 67.20 2.07 1.80 1.67 9.70 三烧2.22(A6) 71.10 2.13 1.89 1.62 8.95 三烧2.26(A7) 68.04 2.10 1.86 1.47 9.30 三烧3.2(A7) 68.77 1.91 1.76 1.57 9.30 三烧3.8(A8) 66.85 1.98 1.84 1.61 9.45 三烧3.10(A8) 68.25 2.27 1.81 1.54 9.50 三烧3.13(A9) 69.91 2.21 1.81 1.50 8.55 三烧3.16(A9) 69.81 2.20 1.87 1.68 9.50 三烧3.19(A10) 69.09 2.17 1.90 1.56 8.45 三烧4.7(A11) 66.08 1.91 1.82 1.76 9.40 三烧4.10(A11) 68.65 1.91 1.82 1.75 9.35 三烧4.13(A12) 69.05 2.03 1.94 1.73 8.45 三烧4.16(A12) 66.20 1.97 1.97 1.73 8.20 三烧4.21(A13) 65.26 1.93 1.79 1.65 8.95 三烧4.25(A13) 67.08 2.00 1.81 1.57 8.10 三烧4.28(A14) 65.83 1.97 1.85 1.65 9.25 三烧5.2(A14) 65.74 1.93 1.96 1.71 8.85 三烧5.5(A15) 70.26 1.90 1.87 1.63 8.95 三烧5.9(A15) 64.41 1.95 1.96 1.68 8.10 三烧5.11(A16) 65.70 1.98 1.81 1.62 9.00 三烧5.16(A17) 66.37 1.91 1.95 1.70 8.15 三烧5.18(A17) 69.11 1.97 1.70 1.72 9.90 三烧5.23(A18) 66.67 1.89 1.76 1.82 7.80 三烧5.26(A18) 66.79 1.98 1.79 1.79 9.25 三烧5.29(A19) 68.02 1.97 1.76 1.79 9.30 三烧6.1(A19) 72.55 1.96 1.86 1.73 8.00 三烧6.5(A20) 70.57 2.04 1.87 1.73 9.15 三烧6.8(A20) 64.53 1.98 1.86 1.76 8.60 三烧6.11(A21) 62.71 1.98 1.81 1.74 8.90 三烧6.14(A21) 66.69 1.96 1.86 1.80 9.05 三烧6.17(A22) 66.04 2.00 1.85 1.80 8.75 三烧6.21(A23) 62.14 1.90 1.80 1.75 8.35 三烧6.27(A24) 70.17 1.99 1.78 1.77 8.45 三烧7.3(A25) 67.83 1.97 1.81 1.69 8.35表2 烧结矿主要成分与低温还原粉化率相关性化学成分相关性相关系数相关性强度碱度正相关R=0.482 较强MgO正相关R=0.063 微弱Al2O3负相关R=-0.226 一般FeO正相关R=0.224 一般同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度,改善了烧结矿的低温还原粉化性能。

rdi+3.15标准

RDI+3.15标准是一种用于评估烧结矿低温还原粉化性能的标准。

它主要应用于钢铁行业,是评估烧结矿质量的重要指标之一。

RDI+3.15标准以RDI+3.15的百分数为主要指标,同时参考RDI+6.3和RDI-0.5的百分数。

这些指标分别代表了在一定条件下,不同粒度范围的烧结矿在低温还原过程中粉化率的变化情况。

其中,RDI+3.15表示小于3.15mm粒度的烧结矿粉化率的变化情况,RDI+6.3表示小于6.3mm粒度的烧结矿粉化率的变化情况,RDI-0.5则表示大于0.5mm粒度的烧结矿粉化率的变化情况。

在RDI+3.15标准中,要求烧结矿的RDI+3.15值尽可能低,以减少烧结矿在低温还原过程中的粉化率,提高其质量。

同时,也需要综合考虑RDI+6.3和RDI-0.5等其他指标,以确保烧结矿的整体性能稳定可靠。

总之,RDI+3.15标准是一种评估烧结矿低温还原粉化性能的重要标准,通过该标准的测试和评估,可以有效地提高烧结矿的质量和钢铁生产的效率。

济钢高MgO烧结矿生产实践

南 方 金 属 S U HE N M T L O T R E AS

2 1 第 3期 0 2年

烧 结 内返 明显 偏高 , 品烧结 矿颜色 发黄偏 碎 , 成 粉末 多 ;e FO控制 基准 按 9 0 . %时 , 烧结 过 程 局部 过熔 现 象较 为突 出 , 品烧结 矿粒度 分布 失衡 , 成 大颗粒 烧结 矿 ( 于 4 m) 大 0m 明显 增 加 , 块 冷 却 效 果 差 , 烫 大 有 皮带 现象 ;e FO控 制基 准 按 85 . %时 , 结 工 况较 为 烧 稳定 , 烧结 矿产 质量 均处于较 好水 平. 之后 的生 产试 验期 间 , 本按 照 FO在 85 基 e .%左 右进行控 制 . 3 采取 “ ) 厚铺 慢转 、 稳定 水炭 ” 的操作 方针 由于烧 结混 合料 粗 颗 粒 较 多且 烧 损 较大 , 透气 性 较好 . 根据 实际情 况 , 料层 厚 度从 70m 提 高 将 6 m 至 80m 适 当降低 机速 ; 当增 加配 炭量 , 0 m, 适 并将燃 料 加工粒 度 ≤3m 粒级 由 8 % 一8 %改为 7 % 一 m O 5 5

Ke r s ih—Mg y wo d :h g O;s tr g o u e g e i o e ;p o u t n p a t i e i ;s f b r d ma n st p wd r rd ci r c i n n t n e o e

0 前

言

在 30I 烧 结 机 和 3号 15 高 炉进 行 了为 期 2 n 70I n 近两 个 月的高 Mg O烧结 矿生 产 和使 用 的试 验. 过 经 生产 调 整 , Mg 烧结 矿 产 质 量 保 持 了稳 定 , 高 O 3号 15 高 炉 燃 料 消耗 有 所 降低 , 本 达 到 了预 期 70I n 基

高还原势气氛下烧结矿低温还原粉化试验研究

20 1 年 2 月 2

有 色金 属科 学与 工程

No f ro s Mea s c e e nd n er u tl S inc a En i e rn gn e g i

Vo . 13,No 1 .

F b. e 2Ol 2

文 章编 号 :6 4 9 6 (0 2 O — 0 5 0 17 — 6 9 2 1 ) 1 0 0 — 5

s tr w s sg i c n l mp o e n o y e l s f r a e a mo p e e u h i e a i nf a t i r v d i x g n b a t u n c t s h r ,b t t e RDI 3 f sn e n x g n b a t n i y +1 o i t r i o y e l s 5

(tt K yL bo da cdMe l ry Unvr t o c nea dT c nlg e ig B in 0 0 3 C ia Sae e a f vne t l g, i sy f i c n ehoo B in , e ig10 8 , hn ) A au e i S e y j j

wa iniia ty i r v d ssg fc n l mp o e .

Ke r s x g n b a t u n c ; i t r l w tmp r t r e u t n d g a a in y wo d :o y e l s f r a e sn e ; o e e a u e r d c i e r d t o o

高还原 势气 氛下烧 结矿低温还原粉化试验 研究

蓝 荣 宗 , 王静 松 , 韩毅 华 , 王 琳 涛 , 薛庆 国

抑制烧结矿低温粉化的机理探讨

Ma . r

2 2 ∞

文 章 编 号 :0 8—3 2 (0 2 0 —0 3 —0 10 7320 ) 1 02 2

抑 制 烧 结 矿 低 温 粉 化 的 机 理 探 讨

李 双 奇

( 溪 冶 金 高 等 专 科 学 校 生 物 与 化 学 2 程 系 , 宁 本 溪 17 2 ) 本 1 2 辽 102

烧 结 矿低 温还 原 粉化 会造 成 高 炉炉 况 不顺 , 产量 降低 和 焦 比升高 , 关研 究 结 果 表 明 , 结 矿 R 1 有 烧 D (< 3 1 ) 升 高 5 , 比增 加 约 3 g 生 铁 产 量 下 降 1 .5 每 % 焦 k, . 5 %至 5 。 此外 , 结 矿低 温 还 原 粉 化 对 高 炉 炉 龄 , % 烧 炉 壁及 热 损 失 也都 有较 大影 响… 。 抑 制 烧 结矿 低 温 还 原 粉 化 是 钢 铁 冶 金 行 业 需 要 重 点解 决 的技术 难题 。 为查 明烧 结矿 粉 化 的原 因 , 经 过生 产 现 场 跟 踪 测 试 , 助 x光 衍 射 和 气 孔 率 的检 借 测, 对烧 结 矿 粉化 的 机 理 进 行 了 分 析 , 出了 抑 制 粉 提 化 的技 术 措施 , 并取 得 了较 好 的工业 实 验效 果 。

mn50 i ,0 ℃恒 温 3 r n 通 入 标 态 流 量 为 1 Lr n还 原 0 i, a 5/i a

化 合物 和 晶体 出现 。 经 气孔 率 实 验 ( 溪 钢 研 所 测 ) 测 得 数 据 表 明 , 本 ,

外喷 硼 酸经 5 0 0 ℃低 温 还 原 后 较 原 烧 结 矿 气 孔 率 变

() 器 : Y 2仪 G X一炼 铁 原 料高 温 冶 金性 能 测 定 仪 ; H O一0 Y 1制气 配 气 系统 ; 电子 天平 E z x一1型 。 so

提高烧结矿转鼓指数的生产实践

提高烧结矿转鼓指数的生产实践孙沛勋;戴保才;张洪亮;程广田;李晓华【摘要】结合安钢原料条件和生产工艺状况,依据实际生产数据分析了FeO、Al2O3、SiO2对转鼓指数的影响,提出了相应的改进措施.通过控制原料铝硅比,调整原燃料结构,合理配加高硅矿石,确定了烧结矿成分控制范围,为生产提供了参考,提高并稳定了烧结矿转鼓指数.【期刊名称】《河南冶金》【年(卷),期】2014(022)003【总页数】3页(P35-37)【关键词】烧结;转鼓指数;生产实践【作者】孙沛勋;戴保才;张洪亮;程广田;李晓华【作者单位】安阳钢铁股份有限公司;安阳钢铁股份有限公司;安阳钢铁股份有限公司;安阳钢铁股份有限公司;安阳钢铁股份有限公司【正文语种】中文0 前言烧结矿质量的稳定性直接影响到整个铁前系统的成本和生产稳定,其冷态强度是生产过程中一项重要指标。

安钢各烧结系统的供料方式存在差异,受场地限制,部分机组没有二次混匀料场,被迫采用单品种铁料配矿的生产工艺,在这种条件下原料的理化指标波动较大,对烧结矿质量造成了较大影响。

为了稳定烧结矿质量,提高烧结矿转鼓指数,从烧结矿成分入手,结合烧结杯试验数据,针对不同阶段的烧结矿质量指标进行对比分析,寻找 FeO、SiO2、Al2O3等组分对烧结矿转鼓指数的影响,为生产提供合适的成分控制范围,达到稳定烧结矿质量,降低成本,促进高炉顺行的目的。

1 概况2013年3月份以来,烧结系统配加的铁矿石以南非粉、巴西粉、澳大利亚褐铁矿粉为主,同时根据来料情况以及质量要求,搭配使用加精粉、国内酸性精矿、俄罗斯精粉等进行调节,原料配比结构调整幅度较小,烧结性能相对稳定。

部分进口矿石成分见表1。

表1 进口矿石成分Zn/%俄罗斯精粉矿种 TFe/% SiO2/% Al2O3/% S/% P/%K2O/% Na2O/%63.91 1.02 1.89 0.22 0.05 0.04 0.04 0.03加精粉 65.74 4.65 0.58 0.07 0.019 0.01 0.03 0.01南非粉 63.34 6.31 1.74 0.03 0.05 0.21 0.02 0.01澳褐 58.99 4.21 1.81 0.02 0.06 0.02 0.02 0.03巴西粉63.78 3.89 1.3 0.03 0.46 0.02 0.01 0.01在这种原料条件下,收集3月份至12月份烧结矿化验成分数据,绘制出FeO、SiO2、Al2O3等组分对转鼓指数的影响趋势图。