电子电气架构设计

新型电子电气架构研发搭建方案(一)

新型电子电气架构研发搭建方案一、实施背景随着科技的飞速发展,传统的电子电气架构已无法满足现代设备的性能需求。

落后的架构导致设备运行效率低下、安全隐患增加、用户体验下降。

因此,从产业结构改革的角度出发,研发新型电子电气架构势在必行。

二、工作原理新型电子电气架构采用**微处理器、可编程逻辑控制器(PLC)和分布式控制系统(DCS)**作为核心组件。

微处理器负责处理海量数据,实现快速响应;PLC进行逻辑控制,提高设备的安全性;DCS进行分布式控制,实现设备间的互联互通。

•微处理器:采用多核处理器,支持并行计算,提高数据处理速度。

•PLC:通过预先编程的逻辑指令,实现对设备的精确控制,降低故障率。

•DCS:将设备划分为多个子系统,每个子系统配备独立的控制器和传感器,实现设备的分布式控制。

三、实施计划步骤1.需求分析:深入了解设备需求,确定新型电子电气架构的功能需求。

2.技术研究:研究核心组件的技术特点,进行可行性分析。

3.系统设计:设计架构的基本框架,明确各组件的职责和交互方式。

4.硬件选型:根据设计要求,选择合适的硬件设备。

5.软件编程:编写微处理器、PLC和DCS的程序代码。

6.测试与验证:进行严格的测试和验证,确保架构的稳定性和性能达到预期。

7.集成与实施:将架构集成到现有系统中,完成设备的升级改造。

四、适用范围新型电子电气架构适用于各种需要进行高效控制、安全监控和互联互通的设备,如工业自动化设备、智能家居系统、智能交通等。

五、创新要点1.采用多核微处理器,实现海量数据处理能力的提升。

2.将PLC与DCS结合,提高设备的安全性和稳定性。

3.分布式控制策略,实现设备间的互联互通,提高整体效率。

4.引入人工智能算法,实现设备的智能控制和优化。

5.开放式的系统设计,方便后续的升级和维护。

六、预期效果1.提高设备运行效率:新型电子电气架构可大幅提高设备的运行效率。

2.降低故障率:通过精确控制和实时监控,可降低故障率20%。

汽车电子电气架构设计及优化措施

汽车电子电气架构设计及优化措施随着科技的飞速发展,汽车电子电气系统在汽车中扮演着越来越重要的角色。

汽车电子电气系统不仅涉及到车辆动力、操控和舒适性,更关乎着汽车的智能化、网络化和安全性。

汽车电子电气架构的设计及优化成为了汽车制造商和电子系统供应商需要重点关注的问题。

一、汽车电子电气架构设计1. 传统的汽车电子电气架构传统的汽车电子电气架构主要由独立的控制单元(ECU)组成,各个功能模块独立运行,通信方式多采用CAN总线或LIN总线进行信息交互。

这种结构存在着电缆过多、通信速度慢、维护复杂等问题,难以适应汽车电子系统日益增长的需求。

2. 现代汽车电子电气架构现代汽车电子电气架构逐渐向集成化和分布化方向发展。

通过统一的总线结构和更高效的网络通信方式,将原本独立运行的ECU整合成少量的大型控制单元或者分布式电子系统,以实现信息共享和相互协作。

在整车级别上,通过CAN-FD、FlexRay、Ethernet等高速总线技术,提高车载电子系统的通信速率和数据带宽,满足更复杂的数据传输需求。

3. 汽车电子电气架构的设计原则在进行汽车电子电气架构设计时,需要考虑以下几个原则:- 简化结构:将原本分散的功能模块进行整合,减少电缆数量和系统成本;- 数据共享:通过统一的信息交换总线,实现各个控制单元之间的数据共享和协作,提高整车系统的集成度和性能;- 灵活性:架构要具备一定的扩展性和适应性,能够满足不同车型和功能需求的变化;- 可靠性:确保电子电气系统具备高度的稳定性和可靠性,以满足汽车行驶安全的要求。

1. 单片集成技术单片集成技术是通过将多个功能模块或传感器整合到一个芯片上,以减少成本、空间和功耗。

采用单片集成技术可以有效减少汽车电子系统的体积和数量,简化电缆连接,降低整车电子电气系统的复杂度。

2. AUTOSAR标准应用AUTOSAR(Automotive Open System Architecture)是一种用于汽车电子电气系统开发的标准体系架构。

电动汽车电子电气架构设计

电动汽车电子电气架构设计

电动汽车的电子电气架构设计是指为实现汽车电动化而设计的电气系统和电子控制单

元的组织结构和功能划分。

电子电气架构设计是电动汽车整车开发的重要环节,不仅决定

了整车的功能和性能,还关系到车辆的安全性、可靠性和日后的维护与升级。

电动汽车的电子电气架构设计需要考虑电动驱动系统的控制和管理。

电动汽车的驱动

系统由电机、电池、电控器等组成,因此需要设计相应的控制单元和传感器,实现对电机

和电池的控制和监测。

还需要设计电力管理系统,用于管理电池的充放电过程,提高电池

的使用寿命和整车的续航里程。

电动汽车的电子电气架构设计还需要考虑底盘控制系统和车身电子系统的设计。

底盘

控制系统包括制动系统、悬挂系统和转向系统,需要设计相应的传感器和控制单元,实现

对底盘的控制和监测。

车身电子系统包括车灯、空调、音响等,需要设计相应的控制单元

和接口,实现对车身电子设备的控制和管理。

电动汽车的电子电气架构设计还需要考虑故障诊断系统和安全监控系统的设计。

故障

诊断系统用于监测车辆的故障和异常状态,提供相应的故障诊断和修复方案。

安全监控系

统用于监测车辆的安全状态,提供相应的安全警报和紧急处理措施。

电动汽车的电子电气架构设计是实现汽车电动化的关键,需要综合考虑电动驱动系统、底盘控制系统、车身电子系统、车载通信系统、智能驾驶辅助系统、故障诊断系统和安全

监控系统等方面的设计需求,实现车辆功能与性能的优化。

还需要考虑电气系统的可靠性、安全性和易维护性,以保证电动汽车的安全运行和用户的使用体验。

汽车电子电气架构设计及优化措施

汽车电子电气架构设计及优化措施随着汽车制造业的不断发展,汽车电子电气系统也随之迅速发展。

汽车电子电气架构作为汽车电子电气系统的核心,对汽车的性能和功能起着至关重要的作用。

本文将介绍汽车电子电气架构设计及优化措施。

汽车电子电气架构设计是汽车电子电气系统设计中最重要的环节之一。

它是指整个汽车电气系统的硬件架构和软件体系结构的整体设计。

汽车电子电气架构设计要考虑的因素很多,主要包括以下几个方面:1. 系统性能:汽车电子电气架构设计的首要目标是满足整个系统的性能要求,包括系统的速度、响应时间、可靠性和安全性等。

为了满足这些要求,设计师需要对系统的性能进行深入的研究和分析,从而决定采用哪种架构和哪些硬件、软件组件。

2. 可扩展性:随着技术的不断进步和新功能的增加,汽车电子电气系统需要不断升级和扩展。

因此,设计师需要考虑系统的可扩展性,使其能够方便地增加新的硬件、软件组件,同时保持系统的稳定性和性能。

3. 电气接口:汽车电子电气系统中的各部分需要进行通信和数据交换,因此设计师需要考虑各个硬件、软件之间的相互连接和电气接口。

这些电气接口必须满足标准化和兼容性的要求,以便于不同的硬件、软件之间进行交互和通信。

4. 可靠性和安全性:汽车电子电气系统在使用过程中需要保证其可靠性和安全性,因此设计师需要考虑各种故障和意外事件的可能性,采取适当的措施,保证系统的稳定性和安全性。

汽车电子电气架构的优化是指对已有系统进行改进,以提高其性能、使其更加稳定和更加安全。

在进行汽车电子电气架构优化时需要遵循以下几个原则:1. 优化前应充分了解系统:在进行优化之前,设计师要充分了解系统的运行情况和存在的问题,分析产生问题的原因,找出优化的方向和方法。

2. 互联互通:充分利用现有的汽车电子电气系统的设备、资源、信息,提高系统的集成性和互联互通性。

3. 合理规划:在进行汽车电子电气架构优化时,要根据系统的实际情况,充分考虑硬件、软件、电气、机械等各方面因素,通过合理规划,实现优化的方案。

汽车电子电气架构设计及优化措施

汽车电子电气架构设计及优化措施【摘要】汽车电子电气架构设计及优化是汽车领域的重要研究方向,本文首先介绍了该领域的研究背景,以及汽车电子电气架构设计的意义。

接着详细阐述了电子电气架构设计的原则和优化方法,同时分析了传统架构存在的问题,并通过应用案例进行了深入的探讨。

文章对未来发展趋势进行了展望,提出了相关建议。

通过本文的研究,可以更好地了解汽车电子电气架构设计及优化的相关知识,为未来汽车电子电气系统的发展提供有效的指导和参考。

【关键词】汽车、电子电气架构设计、优化措施、原则、方法、存在问题、应用案例、发展趋势、总结、展望、建议。

1. 引言1.1 研究背景汽车电子电气架构设计及优化是现代汽车工程领域的重要研究课题。

随着汽车智能化、电动化的发展以及用户对汽车功能和性能需求不断提升,汽车电子系统和电气架构设计变得越来越复杂。

在这样的背景下,研究汽车电子电气架构设计及优化成为了汽车工程师必须面对的挑战。

汽车电子电气架构设计的背景主要来自于传统车辆电气系统功能日益增多,导致线束数量和复杂度急剧增加,不仅增加了产品设计和制造成本,还影响了车辆的可靠性和易用性。

通过优化电子电气架构设计,可以降低线束长度、重量和功耗,提高车辆的效率和性能,在适应不断变化的市场需求的保证车辆安全和稳定性。

1.2 研究意义汽车电子电气架构设计及优化是汽车工程领域的重要研究课题,其研究意义主要体现在以下几个方面:一方面,随着汽车电子技术的快速发展,汽车的电气系统在车辆中的重要性越来越突出。

优化设计合理的电子电气架构可以提高汽车的性能、安全性和舒适性,同时也可以降低维护成本、提高可靠性和稳定性,为用户提供更好的驾驶体验。

电子电气架构的设计和优化涉及到多种学科知识的综合运用,包括电气工程、电子工程、计算机科学等,因此对于提升汽车工程人员的综合能力和技术水平也具有重要的意义。

通过研究电子电气架构设计和优化,可以促进汽车工程技术的进步和发展,推动汽车行业向着智能化、数字化方向迈进。

新型电子电气架构研发搭建方案(二)

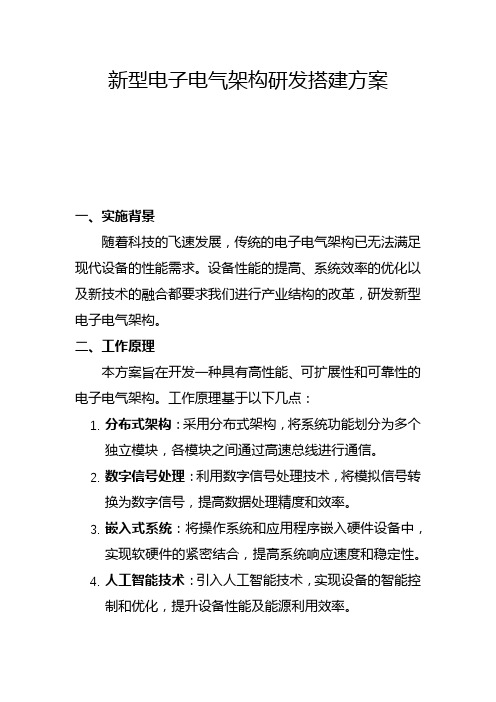

新型电子电气架构研发搭建方案一、实施背景随着科技的飞速发展,传统的电子电气架构已无法满足现代设备的性能需求。

设备性能的提高、系统效率的优化以及新技术的融合都要求我们进行产业结构的改革,研发新型电子电气架构。

二、工作原理本方案旨在开发一种具有高性能、可扩展性和可靠性的电子电气架构。

工作原理基于以下几点:1.分布式架构:采用分布式架构,将系统功能划分为多个独立模块,各模块之间通过高速总线进行通信。

2.数字信号处理:利用数字信号处理技术,将模拟信号转换为数字信号,提高数据处理精度和效率。

3.嵌入式系统:将操作系统和应用程序嵌入硬件设备中,实现软硬件的紧密结合,提高系统响应速度和稳定性。

4.人工智能技术:引入人工智能技术,实现设备的智能控制和优化,提升设备性能及能源利用效率。

三、实施计划步骤1.需求分析:对现有电子电气架构进行深入调研,明确新型架构的需求和目标。

2.方案设计:基于需求分析结果,设计新型架构的总体方案,包括硬件设计、软件设计、通信协议等。

3.模块开发:按照设计方案,开发各功能模块,包括数据处理模块、控制模块、通信模块等。

4.系统集成:将各模块集成在一起,进行系统级的测试和调试。

5.现场测试:在真实环境下对系统进行测试,验证其性能和可靠性。

6.优化改进:根据测试结果进行优化改进,提高系统性能和稳定性。

7.推广应用:将新型架构推广应用到相关产业中,促进产业结构改革。

四、适用范围本方案适用于以下领域:1.智能制造:在智能制造领域中,新型电子电气架构可以提高设备的性能和生产效率。

2.新能源汽车:通过采用分布式电子电气架构,新能源汽车可以更好地实现能源管理和动力分配。

3.航空航天:在航空航天领域,高可靠性和高性能的电子电气架构是必不可少的。

本方案提供的分布式和数字信号处理技术可以提高系统的可靠性和性能。

4.医疗设备:医疗设备需要高度可靠和精确的控制,本方案的数字信号处理和嵌入式系统技术可以满足这些要求。

汽车电子电气架构设计及优化措施

汽车电子电气架构设计及优化措施汽车电子电气架构设计是汽车电子电气系统的核心,其关键指标包括结构、易维护性、安全性等。

本文将就汽车电子电气架构设计及其优化措施进行介绍。

汽车电子电气架构通常由以下部分组成:车载网络、电子控制单元(ECU)、传感器、执行器和人机界面。

车载网络是基础设施,负责连接所有ECU、传感器、执行器和人机界面;传感器和执行器负责监测和控制汽车各个部分,而ECU则是实现这些功能的核心,它负责处理传感器信息,控制执行器,以及与其他ECU通信协调车辆状态。

人机界面则是汽车内部与外部的联系桥梁,包括中央控制屏、刹车、加速和转向等人机交互装置。

汽车电子电气架构设计的目的是实现传感器和执行器之间的有效交互和信息传递,从而实现汽车动力系统、安全系统、导航系统、娱乐系统等功能的协调工作。

具体而言,汽车电子电气架构设计包括以下几个方面:1. 硬件架构设计:汽车电子电气架构涵盖了所有安装在汽车上的电子控制单元、传感器和执行器等硬件设备。

在硬件设计的时候,要考虑到ECU与互联设备的适配性和相互协作的能力,同时也要考虑到设备部署的可行性、空间和能量约束等实际问题。

2. 软件架构设计:汽车电子电气架构设计的另一个重要方面是软件架构,主要是实现汽车各项功能的软件程序。

软件设计是汽车电子电气架构设计的关键因素,需要考虑到软件的实时性、效率、稳定性等方面的因素。

3. 电气线路设计:除了硬件和软件架构设计,电气线路设计也是汽车电子电气架构设计的重要组成部分。

主要是将电气系统分为不同部分,并设计电气线路连接各个部分。

电气线路设计必须考虑到线路的负载能力、防短路能力、阻燃性、防水性、耐腐蚀能力等因素。

1. 模块化和可重用性:将汽车电子电气架构设计分为若干部分,每个部分都是模块化和可重用的。

这样,不同的硬件和软件组件可以在不同车型上进行重用,降低了设计和制造成本,缩短了研发周期。

2. 统一标准:遵循一些统一标准以确保电子控制单元、传感器、执行器等硬件设备与软件程序之间的互操作性。

电动汽车电子电气架构设计

电动汽车电子电气架构设计电动汽车电子电气架构设计通常涉及到整车的电路系统、开关控制系统和传感器系统。

这些系统需要相互配合,以确保电动汽车的正常运转。

电路系统是电动汽车的核心系统,由一个总线控制系统和注入单元组成。

整车电路系统负责将能量传输到电力电子系统,控制电机的转速和扭矩,并监控电机的工作条件。

整车电路系统还可以控制车速、加减速、制动、转向、照明和温度等功能。

为确保电动汽车的安全性,整车电路系统还需要集成多个安全保护功能,如电流过载保护、电压过高或过低的保护、电池保护、短路保护等功能。

开关控制系统是电动汽车电子电气架构系统的核心,主要负责控制整车电缆和电气成分的开关、状态和方向。

这些系统将自动化、连接性和监测保护功能集成到电气系统中。

开关控制系统还包括电池管理系统,可以监测电池组中各个单体电池的电量,实现自动均衡电池组电量和保护电池组。

传感器系统负责监控车辆的性能参数。

这些参数可以是电机控制器温度、电机转速、车速、电池组电压、电池电流和车轮的转速等。

这些参数可以帮助车辆提供更加准确的性能表现,使车辆驾驶更加稳定和安全。

在开始设计电子电气架构时,需要考虑一些因素,以确保电动汽车在整个生命周期内稳定工作和产生最佳性能。

以下是一些应考虑的主要因素:1. 可靠性和安全性要考虑:电子电气架构中的系统和组件必须经过测试和验证,以确保其在整个生命周期内都可以稳定工作并具有最佳的性能。

2. 可扩展性:电子电气架构必须能够根据车辆性能要求快速地扩展或升级。

3. 抗干扰性:电子电气架构必须能够承受极端环境(如高温、湿度、尘埃等)和噪声条件,并能够保证正确的数据传输和命令执行。

4. 高效性:电子电气架构必须能够方便有效地传输数据和控制命令,并且能够快速响应。

总之,电子电气架构设计是电动汽车设计中最关键的一环。

只有具有可靠性、安全性、可扩展性、抗干扰性和高效性的电子电气架构,才能为电动汽车提供稳定、高效和安全的性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车工程研究院汽车电子电气架构(EEA )设计与评估汽车电子与新能源工程部演讲人:唐风敏V1.0(版本号)2014年06月23日版本修订人修订日期修订说明审核人V1.0唐风敏2014-06-23初版戎辉1、EEA开发流程⏹使用PREEvision E/E架构开发软件,进行功能逻辑关系、信号路由、功能分配、多方案管理等设计工作。

⏹PREEvision主要包括6层内容的设计:⏹需求层:实现功能需求和特性描述管理;⏹功能层:实现需求层功能所需的输入/输出信号及逻辑关系;⏹部件层:对功能逻辑层产生的逻辑在部件中进行功能分配;⏹原理层:对部件连接进行实体线路设计;⏹线束层:定义线束连接和插接器;⏹拓扑层:定义部件和插接器间的位置关系;1、EEA 开发流程STEP步骤1:Capture Requirements获取开发需求STEP步骤6:System Test & Validation系统测试和验证Functional Reqs▪Schematics ▪Power Moding ▪Circuit Protection ▪Data CommunicationOther Reqs▪Complexity ▪Technology ▪Trends▪Component Re-Use ▪Benchmarking ▪Reliability ▪Scalability ▪FlexibilityPhysical Reqs▪Packaging Outlines ▪Vehicle Build Sequence ▪Environmental ReqsSTEP步骤2:Generate Alternative Architectures生成可供选择的架构模式Ext. LightEntry Wiper/ WasherPower-WindowMaster 1Master 4Master 2Master 3Motor-CockpitHeck TürTürTürTürraumBodyB o d yC o m p u t e rFunctional功能分散型Centralized集中控制型Zone区域控制型Distributed集散控制型Architecture Range 电子/电气架构可选范围STEP步骤3:Evaluate Alternatives架构设计方案评估Schematic 电气原理图Mechanization 实现方案Partitioning 功能划分▪Cost 成本▪Mass 重量▪Packaging 布置▪DFM/DFA ▪Energy 能耗▪Performance 性能Tradeoffs 取舍因素STEP 步骤4:Select the Best Alternative确定最佳方案C o s t 成本Window of E/E architectures 电子电气架构选择空间PossibleArchitectures 可能的架构classic,less complex architectures Minimum NetworkHigh degree of integrationmodern,flexible architectures:Sub-bus topology Distributed SystemsSTEP步骤5:Generate Subsystem and Component Requirements生成子系统与零部件设计要求物理架构设计功能架构设计☐平台架构策略☐沿用件☐竞争车型分析◆功能需求◆配置需求◆法规需求◆性能需求需求分析☐功能分配☐功能安全目标☐功能实现及接口◆逻辑架构层模型◆ASIL 等级定义◆功能安全需求☐电源模式☐架构实现☐添加基础设施◆网络拓扑◆电源分配架构◆线束原理1、EEA 开发流程架构测试☐台架功能测试☐实车功能测试◆测试矩阵◆测试用例◆测试报告架构评估☐开发架构评估算法☐评估电子电气架构◆决策矩阵◆最终的架构方案及模型工程设计☐进行系统级别的工程设计◆系统功能规范◆通信矩阵◆硬件接口电路分析1、开发进度-开发流程2、竞标车型分析配置分析:对竞标车型的功能和售价进行详细的对比分析2、竞标车型分析架构分析:对竞标车型进行了详细的对标分析,包含:功能,网络,电气系统和电平衡。

电平衡(夏季工况)电平衡(冬季工况)网络拓扑Plan View3、需求分析需求定义了电子电气架构设计的目标⏹B 级车功能需求大约为800多条⏹分为24个系统⏹涵盖功能,法规,性能,功能安全等需求列表4、功能架构设计-功能分配对子系统进行了多方案论证,并进行了评估,结合供应商资源确定了相对最优的方案。

4、功能架构设计-线束拓扑设计分为:前线束,发动机线束,IP线束,Body线束,PDC线束,Roof线束,门线束,尾门线束5、功能架构设计-网络拓扑设计⏹系统分为两条CAN总线和一条LIN总线⏹BCM集成网关⏹采用诊断防火墙⏹网关路由可配置4、功能架构设计-网络拓扑仿真及优化仿真分析4、功能架构设计-功能实现方案设计感应式尾门开启功能实现方案4、功能架构设计-功能安全设计⏹对各种应用场景下的功能危害进行分析;⏹对功能需求划分功能安全等级;⏹提出功能安全设计需求和方案;4、功能架构设计-功能安全设计提出了信号传输(总线和硬线)过程中功能安全的要求,确保电子电气架构全面满足功能安全的要求;3、功能架构设计-功能安全设计序号ECU名称安全等级备注1EMS Engine Management System发动机管理系统B2TCU Transmission Control Unit自动变速箱控制系统B3AC Air Conditioner空调A4EPS Electronic Power Steering电子助力转向D5ABS/ESCAnti-lock Braking System/Electronic Stability Control制动防抱死系统/电子稳定控制程序D6TPMS Tire Pressure MonitorSystem胎压监测系统A7EPB Electric Parking Brake电子手刹D8ACU Airbag Control Units安全气囊控制单元D9PBS驻车辅助系统 A10BSW Blind Spot Warning盲区识别系统B4、功能架构设计-功能安全设计序号ECU名称安全等级备注11FCW Forward Collision Warning前车防撞警示系统B12AVW Around View Monitoring System全景影像显示B13APA Active Parking Assist自动泊车系统D14BCM Body Control Module车身控制模块B15ESCL Electronic Steering Column Lock电子方向机柱锁D16PEPS Passive Entry and PassiveStart无钥匙进入和无钥匙启动A17AUDIO音响A 18METER仪表A19TMM Torque Management Module智能四驱模块QM4、功能架构设计-DFMEA设计⏹架构DFMEA包括:功能分配,功能安全,总线系统,功能逻辑,电气系统,3D布置等;⏹重点内容为整车系统间失效模式分析,从车辆熄火、制动失效、转向故障等几大安全方面出发,分析这些失效的可能原因及可能发生的故障及避免措施。

5、物理架构设计-电源分配5、物理架构设计-发电机选型整车用电模型如采用14V/85A 发电机则在夏天雨夜城市路况下,蓄电池一直处于放电状态下,会对车辆的下次启动产生影响。

如采用14V/110A 发电机则在低速和中高速时发电机给蓄电池供电,满足设计要求。

14V/85A 发电机14V/110A 发电机5、物理架构设计-发电机选型传统方法:I=I1K1+I2K2+…InKn如何定义加权系数Kn ?一般根据经验从0.1到1不等,与实际工况可能不一致,甚至差别很大时间电流序列法:整车用电负荷计算:模拟一种最恶劣的使用工况:夏天雨夜城市工况计算结果:I=P/U=1109.1/12=92.4(A )I=96.5(A )5、物理架构设计-发电机选型时间电流序列:时间电流计算矩阵5、物理架构设计-蓄电池选择Eng Speed Alt speed Alt Output800200070A12003000100A20005000109.5A5、物理架构设计-接地设计代号位置功能G00蓄电池负极车身G01蓄电池负极发动机G02A右前组合大灯右前雾灯右前喇叭空调压力开关前风窗洗涤泵后风窗洗涤泵G02B大灯洗涤泵G03A水箱风扇冷凝器风扇G03B左前组合大灯左前雾灯左前喇叭左前雨刮制动液位传感器R/B盒G04A ABS 阀G04B ABS 泵G05A发动机ECU车速传感器变速箱ECUG05B点火线圈换挡电磁阀G06EPS6、架构评估-模型开发具有完善的线束评估数据库和电子评估数据库;6、架构评估-模型开发6、架构评估-架构评估⏹具有成熟的架构决策矩阵算法⏹和Vector合作,进行PREEvision软件的二次开发能力序号主准则主权重子准则数量子项权重百分比1开发难度网关数量ECU 数量网络协议数量线束回路数2可扩展性总线负载CAN线长度(mm)诊断接口各网段ECU 数量ECU硬件可扩展性(车身控制功能集成度(车身控制ECU数量))3成本材料成本7、工程设计-子系统功能规范开发⏹传统的设计是由各部件工程师编写部件功能规范;⏹由于分布式系统发展,通常一个功能由多个控制器完成,因此传统的设计方法不能满足目前电子电气系统发展的需求;⏹电子电气架构设计是按照各系统功能编写各系统功能规范,在一份规范中明确各部件需要实现的功能并规定好系统之间的接口;⏹规范中定义诊断需求,故障操作模式,显示需求等;⏹系统功能规范可指导系统功能测试。

7、工程设计-系统功能规范开发7、工程设计-电气系统设计校核保险丝保护校验1D1C 1B1A 3D 4B 4C 4D 63E 4A 3A 3B 3C 1E 2A 2B 2C 5A 接地点校验接地分析谢谢!。