碳质金矿石预氧化焙烧堆浸提金的研究

含碳金精矿焙烧与金矿石混合氰化浸出的生产实践

要资源 。针对我矿开采生产的含碳 ( 石墨 ) 型金矿石 , 由于此矿石中含碳( 石墨) 或其它形态 的碳物质 , 若不 经过处理直接氰化浸 出, 在氰化浸 出的过程中 , 这种 含碳( 石墨 ) 物质对金氰络合物具有相当强 的吸附活

性, 一部分金转入溶液的氰化过程中 , 另一部分金却

31 磨 矿细 度对 氰化 浸 出的影 响 .

C 一+H0 =O 一 N 2 H +H Nt C

水解所生成 的 H N部分从溶液 中挥发 出来 , C 造

.

成氰化钠的损失 , 而且还会使厂房内的空气受到有毒 磨矿细度越细越有利于氰化浸出 , 但是过磨就会 气体污染。 当向溶液 中加入石灰后 , 溶液呈碱性 , 使反 增大磨机 的能耗 ,同时也把大量的矿物杂质裸露 出 应 向左 , 也就抑制氰化钠的水解 。 其次 , 氧化钙能和部 来, 也会增大氰化钠的消耗 ; 其次 , 焙烧生产出来的焙 分贱金属生成不溶物, 降低 了氰化钠 的消耗。 第三, 氧 砂, 疏松多孔易磨 , 在浓密机浓缩的过程 中, 粒度太细 化钙在 浓 密机浓 缩矿 浆 时还起 着凝 聚剂 的作用 , 而促 会影响矿粒 的沉 降速度 , 矿浆浓度不易控制 , 操作不 进矿 粒 的沉降 。 当, 浓密机就会“ 跑浑” , 影响浸出作业 ; 三 , 第 一定要 3 矿浆浓度 ( . 5 液固比) 对氰化浸 出的影响 控制好金矿石在分级机的溢流细度 , 在与焙砂混合进 矿浆浓度 ( 液固 比) 是浸 出工艺 中的一个重要参 入再磨机时 , 以缩短矿粒在再磨机中的磨矿时间。 数, 如果矿浆浓度波动较大 , 它会间接导致浸出工艺 32 金精 矿焙 烧质 量对 氰化 浸 出的影 响 . 的不稳定而影响浸出率 。矿浆浓度太浓 , 金的氰化浸 金精矿焙烧质量 的好坏决定 了含碳物质焙烧程 出的速度降低, 且往往难 以正常操作 ; 矿浆浓度太稀, 度。一般来说 , 金精矿焙烧质量好 , 焙砂颜色呈红褐 矿浆的体积会增 大, 的氰化浸出的时间不够 , 降 金 会 色 , 明金精矿含碳物质极少 , 说 有利于氰化浸 出; 金精 低浸 出率 , 且氰化钠 的消耗量也会增大 。 矿焙烧 的不好 , 焙砂颜色呈暗红色 , 且略有点发灰黑 36 含 碳 金精 矿 焙 烧量 与金 矿石 处 理 量 的 比例 对 氰 . 色, 说明金精矿含碳物质烧的不透 , 夹杂着碳 , 不利于 化 浸 出的影 响 氰化浸出。 在氰化浸出的过程中, 在脱气槽处 , 可通过 在氰化钠浓度稳定 的情况下 , 控制好含碳金精矿 观察矿浆的颜色来判断。这就取决于金精矿焙烧时, 焙烧量与金矿石处理量的比例 , 也是很关键 的。含碳 定要控 制好 沸腾 炉 的温度 。 金精矿的比例小 ,进人到生产系统中的金属量少 , 有 33 氰化钠浓度对氰化浸出的影响 。 . 利于浸出, 但是劳动生产效率低 , 且造成氰化钠 的浪 在氧化钙浓度保持稳定 的情况下 , 氰化钠浓度过 费; 含碳金精矿 的比例大 , 进人到生产系统中的金属 低, 只有少量的金溶解 , 其氰化浸出率较低 , 随着氰化 量增大, 氰化浸出的时间不够 , 造成金的损失。其次 , 钠浓度的不断升高 , 其浸 出率也在不断升高 , 当氰 但 掌握金矿石 和焙砂的品位变化 , 来调整金矿石的处理 化钠浓度超过某一个范围时 , 其浸出率上升幅度变化 量 。我厂的氰化浸出车间是一个 日 处理矿石 10 生 0 t 不大 , 再不断地提高氰化钠浓度 , 势必造成氰化钠的 产线 , 根据生产实践 , 在和金矿石混合氰化浸 出时, 将 浪费 , 这也增大了生产成本 。 最佳的氰化钠浓度范围 , 含碳金精矿 日焙烧量控制在 2 ~ 8 以内。 0 2t 要根据金矿石和焙砂的矿物组成和含量 , 以及氰化浸 37 控制焙烧收尘系统的放矿量对氰化浸 出的影响 - 出的生产工艺流程和生产工艺结构来确定。 含碳金精矿在焙烧 的过程中, 一部分较粗的焙砂 34 氧化钙浓度对氰化浸出的影响 . 从沸腾炉的放渣 口直接进入搅拌桶 , 另一部分较细的 首先 , 由于金精矿经过焙烧后 , 焙砂 中含有少量

-贵金属金的选矿、提取及浸出工艺的研究-

贵金属金的选矿、提取及浸出工艺的研究摘要:主要介绍了国内贵金属黄金选矿工艺(包括破碎、磨矿、重选、浮选等)的最新进展、强化氰化浸出(包括氧化剂、氨氰和加温加压、新型设备强化浸出等)和堆浸工艺、非氰化提取金、难处理矿石的预处理技术。

一、黄金现代选矿技术(破碎、磨矿、重选、浮选等)的最新进展黄金选冶技术的研究和发展方向主要包括:对成熟的技术工艺进行深入研究与改进,研究开发新工艺、新技术、新设备和新药剂等。

国内外黄金选冶行业在理论研究、工艺技术、新设备、新药剂的使用等方面近十几年来取得了令人瞩目的进展。

破碎磨矿费用约占选冶厂总成本的40%一60%。

因此,如何提高破磨效率,降低能耗,减少成本,是促进破碎磨矿技术向前发展的关键。

“多碎少磨”是粉碎工程领域普遍公认的节能降耗的重要途径,国内外黄金矿山破碎设备都朝着大破碎比、超细碎等方向发展,大多数选矿厂均降低了入磨粒度,不同程度地提高了球磨机的处理能力和磨矿效率。

西澳大利亚研制出的Wescone破碎机破碎比更大,能取替典型的两段磨矿回路中的第一段磨矿。

德国Krupp—polysius和KHD Humboldt公司研制的高压辊磨机,不仅破碎比高,所需功率比旋转磨机低,能达到更好的解离效果。

近几年,振动磨矿机(有效冲击能达到磨机容积的50—60%)。

、Krupp Polysius双向旋转球磨机(工作效率可达99.5%)、中心驱动智能节能磨机、立式磨机、塔式磨机旧1等相继研制成功,获得了很好的效果。

重选是砂金矿石的传统选矿方法,也是目前含有游离金、品位极低的物料进行粗选的唯一方法。

例如,赖切特多层圆锥选矿机和螺旋选矿机,前者已在南非和澳大利亚的一些选厂成功应用,最具代表性的是加拿大Lee Mar工业公司研制开发的尼尔森选矿机(Knelson),与其它设备相比,对几微米的粒级来说,能够获得更高的金回收率,生产能力为40t/h,寓集比可达1 000。

津巴布韦一矿山使用该设备后,氰化尾渣中可溶金的含量从o.25 g/t降至0.12 g/t。

高砷高碳氧化金矿石提金试验研究

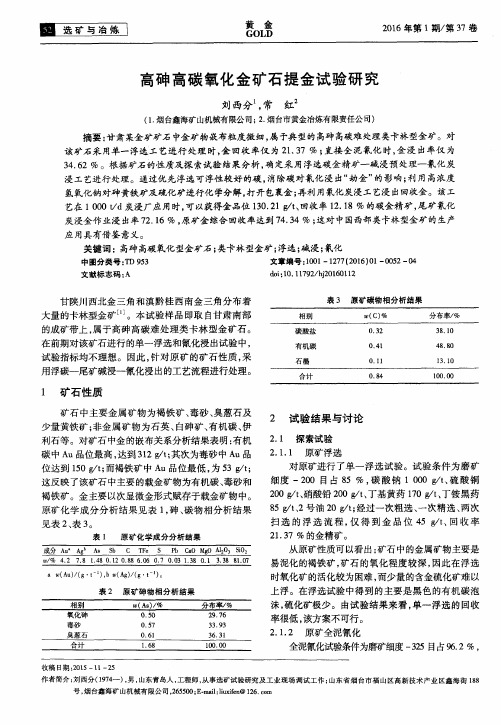

表 3 原矿碳物相分析结果

1 矿石量黄铁矿 ;非金属矿物为石英 、白砷矿、有机碳、伊 利石等。对矿石中金的嵌布关系分析结果表明 :有机

碳 中 Au品位 最 高 ,达 到 312 g /t;其 次为毒 砂 中 Au品 位达到 150 g/t;而褐铁矿 中 Au品位最低 ,为 53 g/t;

全泥氰化试验条件为磨矿细度 一325目占96.2%,

收稿 日期 :2015—11—25 作者 简介 :刘西分(1974一 ),男 ,山东青岛人 ,工程 师 ,从事选矿试验研究及 工业现场 调试工作 ;山东省 烟台市福 山区高新技术 产业 区鑫海街 188

号 ,烟台鑫海矿 山机械有 限公 司,265500;E.mail:liuxifen@126.corn

黄GoL金D

2016年第 1期/第 37卷

高砷 高碳 氧化金矿石提金试验研 究

刘 西 分 ,常 红

(1.烟 台鑫海矿 山机械有 限公 司;2.烟台市 黄金 冶炼 有限责任公司 )

摘要 :甘肃某金矿矿石 中金矿物嵌布粒度微细 ,属 于典型的高砷 高碳难处理类卡林型金矿。对

该矿石采用单一浮选工艺进行 处理 时,金 回收率仅 为 21.37% ;直接 全泥氰化时,金浸 出率仅 为

际情 况 。

2.2 碳 金 浮选试 验

2.2.2 浮选 药剂 用量

试验采用单一浮选流程 ,浮选设备为 1.5 L的单

该浮选作业的 目的矿物为含金有机碳 ,所用浮选

槽浮选机 ,磨矿设备为 XMQ240×90锥形球磨机 。试 药剂 为 常 用 的 煤油 和 2号 油 组 合 ,其 质 量 比为 5:1,

2016年第 1期/第 37卷

液固比2:1、氧化钙 1.5 kg/t、氰化钠 3 kg/t、浸出时间

陕西某黄金冶炼厂焙烧氰化浸渣提金方法研究报告

陕西某黄金冶炼厂焙烧氰化浸渣提金方法研究报告本文研究了陕西某黄金冶炼厂焙烧氰化浸渣提金方法,分析了该方法的优缺点,并从工艺流程、操作技术、设备应用等方面对该方法进行了详细阐述。

一、工艺流程本研究采用的焙烧氰化浸渣提金方法主要由以下几个步骤组成:1. 氰化浸渣焙烧:将氰化浸渣送入焙炉中进行高温处理,使其得到充分焙烧,达到剥离金属的效果。

2. 氰化浸渣破碎:将焙烧后的氰化浸渣进行破碎,得到较小的颗粒状物料。

3. 搅拌:将破碎后的氰化浸渣与水一起搅拌,使其形成悬浮液。

4. 沉淀:将悬浮液静置一段时间,使其沉淀,得到含金泥浆。

5. 过滤:将含金泥浆进行过滤,去除杂质。

6. 洗涤:将过滤后的含金泥浆用水进行洗涤,使其去除残留杂质。

7. 烘干:将洗涤后的含金泥浆放入焙炉中进行烘干,得到金粉末。

二、操作技术1. 焙烧操作温度的选择:在本研究中,焙烧时采用了950℃的高温,能够使氰化浸渣得到充分焙烧,并且可以保证金属与其他杂质迅速分解。

2. 破碎操作:在氰化浸渣破碎时,应采用适当的粉碎机,能够将氰化浸渣破碎成较小的颗粒状物料。

3. 悬浮液搅拌操作:搅拌时间和强度应根据浸出效果进行调整。

4. 沉淀时间的选择:沉淀时间应根据泥浆中悬浮颗粒的大小、颗粒浓度等因素进行调整。

5. 过滤操作:过滤应选用细孔滤纸,过滤时应逐渐加压。

三、设备应用本研究采用了较新的设备,包括高温焙炉、永磁搅拌器、温度控制系统等。

这些设备的应用,不仅能够提高提金效率,而且能够保证产品质量。

四、优缺点分析本研究采用的焙烧氰化浸渣提金方法具有以下优点:1. 提金效率高:在保证产品质量的前提下,可以达到较高的提金效率。

2. 工艺流程简单:焙烧氰化浸渣提金方法的工艺流程相对简单,易于操作。

3. 环保性好:焙烧氰化浸渣提金方法的环保性好,能够减少对环境的影响。

但该方法也存在一些缺点,主要包括:1. 能源消耗大:焙烧氰化浸渣需要较高的温度,因此消耗的能源较大。

含砷碳金精矿焙烧预氧化—氰化提金工艺试验研究

摘要 : 对某含砷 、 含 碳金精 矿进行 常规 氰化 浸 出, 金 浸 出率仅 为 4 0 . 8 2%。采 用焙 烧预 氧 化一 氰

化提 金 工艺进 行 处理 , 取得 了较 好的技 术指标 : 砷、 硫、 碳 脱 除率 分别 为 7 1 . 2 3% 、 9 6 . 6 o% 、 8 7 . 6 3% ,

2 0 1 3年 第 4期/ 第3 4卷

黄

金

GoLD

含 砷 碳 金 精 矿 焙 烧 预 氧 化一 氰 化 提 金 工 艺 试 验 研 究

王 静 , 赵 国惠 , 赵俊蔚 , 郑 晔 , 邢志 军 , 苏本 臣 , 吕长 东

( 1 . 中国黄金集 团公 司 ; 2 . 长春黄金研究 院 ; 3 . 中国钢研科技 集团吉林工程技术有 限公司)

矿物( 黄铁矿和毒砂) 中, 单纯依靠机械方式无法 完 全 打开包 裹 ; 另一 方 面 , 矿 物 中 的碳 吸 附 已氰 化 浸 出 的金… , 从 而使金 又 回到 固体浸 渣 中 , 造 成 金 的 流

失, 降低 了金 的氰 化浸 出率 。 目前 , 难 处 理 金 矿 石 的预 处 理 方 法 主 要 有 焙 烧 法、 生物 氧化 法 、 热 压 氧 化法 等 J 。生 物 氧 化法 处 理 含砷 、 含 硫金 精矿 的效 果较 好 , 但 氧化周 期较 长 , 在 矿 石含 “ 劫金” 碳 的情 况 下 , 虽 能使 碳 部 分 钝 化 , 但并 不 能完 全 消除碳 的影 响 ; 热压 氧化 法是 近 年来 兴起 的对 难处 理金 矿 石 的有效 处理 方法 , 但对 设 备材 质 的要求

金 氰化 浸 出率达到 9 1 . 4 0% 。这为有 效利用含砷 、 含碳 双重难 处理金 矿 资源提 供 了技 术依据 。

某炭质金矿预处理——炭浸新工艺的研究

石灰 预处

理一 炭 浸工 艺 , 混汞 金 回收率 4 . 8 , 浸 O 7 炭

4 .2 ,金 选 矿 总 回 收 率 6 0

2 矿 石 性质

矿 石中金 属 矿物 以 黄铁 矿 为 主 . 次 有 其 方铅 矿 、 闪锌 矿 、 铜矿 . 黄 钛铁 矿 , 再次有 磁铁 矿 、 铜矿、 铜矿、 砂 等; 斑 黝 毒 氧化 矿 物 有 铜 兰、 褐铁 矿 ; 非金 属 矿 物 以 石英 为 主 , 次 有 其 碳质 、 云 母 、 酸 盐 ( 解 石 ) 绿 帘 石 等 绢 碳 方 、 矿物 含 量见 表 l 原 矿 多 元 素 分 析 结 果 见 表 , 2 原 矿 金物 相 分 析 结 果 见 表 3 原 矿 碳 物 相 , , 分析结 果 见表 4 。 金 的嵌 布 粒度 分 布不 均 匀 +0 0 rm .2 a 的 中粒 和细粒 金 占约 5 , 部分 金 易 于 回 9 这 收 ; .2 ~0 0 mm 的显微金 、 显 微金 有 一部 分 超

焙烧

炭

浸” 术指 标 有 大 幅度 提 高 。 技

美 键 词 : 炭 质 空 矿 ; 灰 预 处 理 ; 回收 率 含 石 空

中圉 分 类 号 : F 3 / 8 3 2 文 献标 识 码 : 8 1 TF 0 . 1 F A

文章 编 号 :0 52 1 ( 0 2 0 0 30 . 10 j 8 2 0 ) ]0 2 d

探 讨试 验表 明混 汞尾 矿直 接氰化 金浸 出率 很

石的浸 出 回收率 。 目前 国内也有不 少 矿 山和 冶炼 厂 采 用 该 工 艺 。客 观 而 言 C L工 艺 对 I

于提高 碳 质 矿 石 的 浸 出率 无 疑 是 相 当有 效 的, 不过 当矿 石 中碳质 物 含 量 或 吸 附 活 性 足 够高时, 仍有 相 当一 部 分金 被 碳 质 物 吸 附 而

难浸碳质金矿中金的浸出研究

第11卷第5期2003年9月黄金科学技术Gold Science and TechnologyVol.11,No.5Sep.2003难浸碳质金矿中金的浸出研究X汤庆国1,2姜毅2谈建安2沈上越1(1.中国地质大学武汉430074; 2.地矿部甘肃省中心实验室甘肃兰州730050)摘要:研究了氨性硫代硫酸盐体系中,碳质金矿中金的浸出行为,考察了硫代硫酸钠和氨水浓度,硫酸铜、硫酸铵用量对金浸出率的影响。

结果证明:含碳质金矿中的金可被硫代硫酸盐溶液有效浸出。

金的浸出率从氰化法的21.22%提高到90%以上。

实验证实活性炭不能有效吸附浸出液中的Au (S2O3)3-2络离子,这一独特性能可能使氨性硫代硫酸盐浸金体系成为碳质金矿中金的最有前途的回收方法。

关键词:碳质;难浸金矿;氨性硫代硫酸盐;抑制吸附中图分类号:T F831文献标识码:A文章编号:1005-2518(2003)05-0023-051前言自美国卡林型金矿发现以来,许多学者对其中金的浸出工艺进行了大量研究[1-4]。

提出了各种预处理工艺,如添加氧化剂次氯酸钙、次氯酸钠、氯气和氧化性酸预氧化碳质,或采用氧化焙烧等。

其目的是破坏矿石中所含的碳质组分,消除碳的/劫金0作用。

常用的预处理方法有高温氧化焙烧,加压氧化氯化,热压氧化浸取,以及加入煤油、重油、松节油或甲酚酸等有机物钝化碳质组分的表面,形成阻挡层,使浸出液中的金络离子不能够进入碳质的内孔或被其表面吸附。

但上述方法不是投资大,工艺复杂,就是有一定的局限性,难以达到很好的经济和技术指标。

早在上世纪初,一个称为/Paterera0的方法中就用硫代硫酸盐浸出氯化焙烧金矿中的金银。

随后,用硫代硫酸盐体系浸金的实践和理论都得到了迅速发展。

B.Kerley[5-6]等加入SO2-3来提高浸出液的稳定性,浸出含铜、锰金矿中的金银并获得专利。

D.Zipperian[7]对该体系的溶金化学和动力学过程进行了初步探讨,并从流纹石中浸出金银。

提高含碳金矿石金回收率研究

2000年 新 疆 有 色 金 属 第1期 提高含碳金矿石金回收率研究袁文生(新疆哈密金矿839000)摘 要 某地含碳金矿生产规模150t/d,原生产采用磨矿混汞-浮选-精矿焙烧-再磨炭浸工艺提金,选矿金总回收率78%~79%。

由于矿石不断开采,矿石贫化,采用原流程工艺复杂,金回收率偏低,且当地没有烟道,炭浸浸渣含金10g/t左右,生产成本高。

为简化工艺流程,降低成本,提高经济效益,经试验采用混汞-石灰预处理-炭浸工艺,金选矿总回收率达86 89%。

关键词 含碳金矿 石灰预处理 炭浸一、引 言为了提高含碳金矿石的浸出回收率,已有多种预处理被采用,其中浮选和焙烧是简便的两种。

实践证明,常规浮选工艺难于彻底将碳质物分离而提高金的回收率,因此不能单独作为碳质物的有效预处理方法。

高温焙烧能有效地提高碳质矿的浸出回收率,但该工艺能耗较高,加之碳质物灰化条件颇为苛刻,如果操作控制不当将有可能使碳质物部分残留并活化,反而会导致金的浸出率更低。

20世纪70年代以来,国外普遍采用氰化浸出与活性炭吸附同时进行的炭浸工艺(CIL),利用竞争性吸附原理提高碳质矿石的浸出回收率。

目前国内也有不少矿山和冶炼厂采用该工艺。

客观而言,CIL工艺对于提高碳质矿石的浸出率无疑是相当有效的,不过当矿石中碳质物含量或吸附活性足够高时,仍有相当一部分金被碳质物吸附而不能浸出回收。

某地含碳中硫化石英脉型和含碳中硫化物蚀变岩型金矿石,采用混汞-石灰预处理-炭浸工艺,混汞金回收率40.78%,炭浸金回收率46.20%,金选矿总回收率86.98%。

二、矿石性质矿石中金属矿物以黄铁矿为主,其次有方铅矿、闪锌矿、黄铜矿、钛铁矿,再次有磁铁矿、斑铜矿、黝铜矿、毒砂等。

氧化矿物有铜兰、褐铁矿。

非金属矿物以石英为主,其次有碳质、绢云母、碳酸盐(方解石)、绿帘石等。

矿物含量见表1。

表1 矿物含量矿物名称黄铁矿钛铁矿方铅矿闪锌矿黄铜矿石英绢云母碳质含量(%)9.080.210.200.100.1065.7413.95 2.0矿物名称碳酸盐绿泥石锆石磁铁矿斑铜矿黝铜矿毒砂铜兰褐铁矿银金矿原矿多元素分析结果见表2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳质金矿石预氧化焙烧堆浸提金的研究

由于矿石中有许多碳质污染物(如木炭、沥青油和木质类),因此,为了有效地提取有价金属,采用预氧化技术进行预处理是必要的。

预氧化工艺被用于细化原矿中的有价金属,从而提高提金效率。

它也可以对碳质污染物进行预处理,以防止沉积和处置所产生的必要污染。

焙烧堆浸提工艺是为了提高碳质金矿石预氧化焙烧堆浸提金的提金效率而研究的。

根据实验,最佳的提金效率为91%,结合氧渣焙烧率And acid leaching rate,在低碳质金矿石研究中得到了更好的实验结果。

本研究从耦合热工学、晶体学、水解和酸性条件的角度出发,深入研究了碳质金矿石预氧化焙烧堆浸提金工艺的机理,主要在四个方面:1)设计合适的氧渣焙烧测试工艺,采用热工学方法测量焙烧曲线;2)低温预氧化要准确估计熔融数据,用于计算氧渣水解反应;3)应用热解结构来研究碳质金矿石预氧化焙烧堆浸提金工艺;4)根据实验结果设计最佳的酸性浸出工艺。

本研究的目的是提供关于采用碳质金矿石预氧化焙烧堆浸提金工艺的有价金属回收率有效性的新发现和技术支持。