催化裂化装置工艺条件一览表

催化裂化技术

催化裂化原料 催化裂化原料分为馏分油和渣油两大类。

1、Distillate Oil(馏分油)

(1)直馏重馏分油(350~500℃)

大多数直馏重馏分含芳烃较少,容易裂化,轻油收率较高, 是理想的催化裂化原料。

(2)热加工产物:焦化蜡油、减粘裂化馏出油等。

其中烯烃、芳烃含量较多,转化率低、生焦率高。不单独

• 5.正碳离子将H+ 还给催化剂,本身变成烯烃,反应中止。

催化裂化催化剂

一、催化裂化剂的种类、组成和结构

工业上使用的裂化催化剂归纳起来有三大类:

1、天然白土催化剂

催化裂化装置最初使用的经处理的天然白土,其主要活性 组分是硅酸铝。

2、无定型硅酸铝催化剂

天然白土被人工合成硅酸铝所取代。

• 无定型硅酸铝催化剂 • 硅酸铝的主要成分是氧化硅和氧化铝,合成硅酸铝依铝含量的不同又分 为低铝(含Al2O310%~13%)和高铝(含Al2O3约25%)二种。其催化剂 按颗粒大小又分为小球状(直径在3~6mm)和微球状(直径在40~80)。 • Al2O3、SiO2及少量水分是必要的活性组分,而其它组分是在催化剂的制 备过程中残留下来的极少量的杂质。合成硅酸铝是由Na2SiO3和Al2(SO4)3 溶液按一定的比例配合而成凝胶,再经水洗、过滤、成型、干燥、活化 而制成的。硅酸铝催化剂的表面具有酸性,并形成许多酸性中心,催化 剂的活性就来源于这些酸性中心,即催化剂的活性中心。

在全世界催化裂化装置的总加工能力中,提升管催化

裂化已占绝大多数。

流程图画面

催化裂化化学反应原理

• 一、单体烃催化裂化的化学反应 • (一)烷烃 • 烷烃主要发生分解反应,分解成较小分子的烷烃和烯烃, 烷烃分解时多从中间的C—C键处断裂,分子越大越容易 断裂

石油催化裂化—催化裂化工艺主要操作条件分析

原料性质也影响产品分布,在同样转化率时,石蜡基原料的汽油及焦 炭产率较低,气体产率较高;环烷基原料的汽油产率高,气体产率低;芳 香基原料汽油产率居中,焦炭产率高。

五、空速和反应时间

空速:每小时进入反应器的原料油量与反应器催化剂藏量之比。分质 量空速和体积空速。空速大小反应映反应时间长短。其倒数为反应时间。

今天任务 催化裂化反应操作的

影响因素

七 回炼比

六 再生催化剂含碳量

一、 反应温度

催化裂化反 应操作的影

响因素

二、 反应压力(油气分压)

三 剂油比(C/O)

五 空速和反应时间

四 原料的性质

一、反应温度——以沉降器出口温度为标准

反应温度是生产中的主要调节参数,也是对产品产率和质量影响最灵 敏的参数。一方面,反应温度高则反应速度增大。另一方面,反应温度可 以通过对各类反应速率大小来影响产品的分布和质量。通过调节再生滑阀 的开度来调节反应温度。

七、回炼比

回炼比是回炼油(包括回炼油浆)的质量和新鲜原料油质量之比。回 炼比虽不是一个独立的变量,但却是一个重要的操作条件。回炼比的选取 要根据生产实际综合选定。

今天任务 催化裂化反应再生系

统的三大平衡

一、 压力平衡

催化裂化反 应再生系统 的三大平衡

二、 热平衡

三、 物料平衡

催化裂化反应—统的三大平衡 三、物料平衡

物料平衡包括催化剂和原料在数量上的平衡、单程转化 率和回炼比的平衡及催化剂的损失和补充的平衡。

• 总结:

反再系统操作关键: 三大平衡控制(压力平衡、热平衡、 物料平衡)

二、反应压力(油气分压)

油气分压提高意味着反应物浓度提高,因而反应速度加快,生焦的反 应速度也提高。

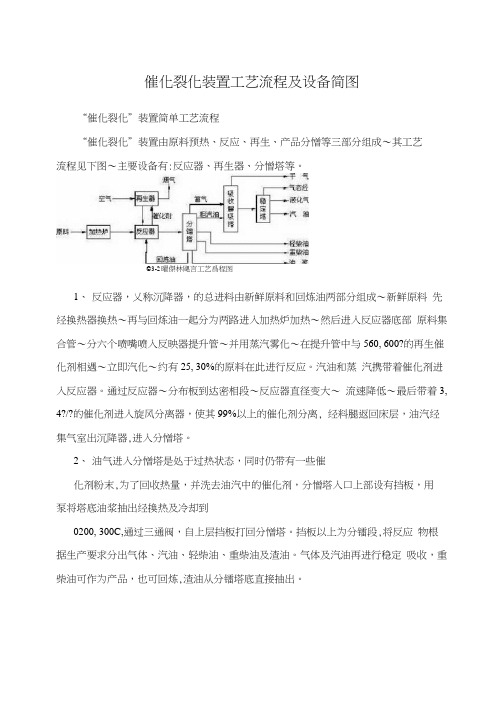

催化裂化装置工艺流程及设备简图

催化裂化装置工艺流程及设备简图“催化裂化”装置简单工艺流程“催化裂化”装置由原料预热、反应、再生、产品分憎等三部分组成〜其工艺流程见下图〜主要设备有:反应器、再生器、分憎塔等。

©3-2曜傑林飓言工艺爲程图1、反应器,乂称沉降器,的总进料由新鲜原料和回炼油两部分组成〜新鲜原料先经换热器换热〜再与回炼油一起分为两路进入加热炉加热〜然后进入反应器底部原料集合管〜分六个喷嘴喷入反映器提升管〜并用蒸汽雾化〜在提升管中与560, 600?的再生催化剂相遇〜立即汽化〜约有25, 30%的原料在此进行反应。

汽油和蒸汽携带着催化剂进入反应器。

通过反应器〜分布板到达密相段〜反应器直径变大〜流速降低〜最后带着3, 4?/?的催化剂进入旋风分离器,使其99%以上的催化剂分离, 经料腿返回床层,油汽经集气室出沉降器,进入分憎塔。

2、油气进入分憎塔是处于过热状态,同时仍带有一些催化剂粉末,为了回收热量,并洗去油汽中的催化剂,分憎塔入口上部设有挡板,用泵将塔底油浆抽出经换热及冷却到0200, 300C,通过三通阀,自上层挡板打回分憎塔。

挡板以上为分镭段,将反应物根据生产要求分出气体、汽油、轻柴油、重柴油及渣油。

气体及汽油再进行稳定吸收,重柴油可作为产品,也可回炼,渣油从分镭塔底直接抽出。

3、反应生焦后的待生催化剂沿密相段四壁向下流入汽提段。

此处用过热蒸汽提出催化剂,颗粒间及表面吸附着的可汽提桂类,沿再生管道通过单动滑阀到再生器提升管,最后随增压风进入再生器。

在再生器下部的辅助燃烧室吹入烧焦用的空气, 以保证床层处于流化状态。

再生过程中,生成的烟通过汽密相段进入稀相段。

再生催化剂不断从再生器进入溢流管,沿再生管经另一单动滑阀到沉降器提升管与原料油汽汇合。

4、山分镭塔顶油气分离出来的富气,经气压机增压,冷却后用凝缩油泵打入吸收脱吸塔,用汽油进行吸收,塔顶的贫气进入二级吸收塔用轻柴油再次吸收,二级吸收塔顶干气到管网,塔底吸收油压回分憎塔。

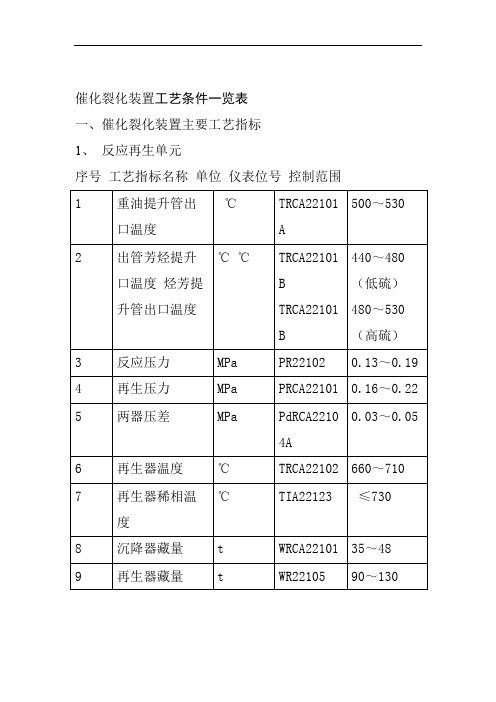

催化裂化装置工艺条件一览表

一、催化裂化装置主要工艺指标

1、反应再生单元

序号工艺指标名称单位仪表位号控制范围

1

重油提升管出口温度

℃

TRCA22101A

500~530

2

出管芳烃提升口温度烃芳提升管出口温度

℃℃

TRCA22101B TRCA22101B

440~480(低硫)480~530(高硫)

3

反应压力

50±20

10

液位T22201A

%

LC22201

20

±50

11

T22201B液位

%

LC22202

50±20

12

V22203A液位

%

LICA2220

50±20

13

V22203B液位

%

LICA2220

50±20

14

电脱盐罐温度

℃

110~140

15

电脱盐罐压力

Mpa

0.8~1.5

16

电脱盐罐电场强

kv/cm

15

过热蒸气温度

℃

TIC22461

380~410

16

汽外取热包压力

MPa

PRA22421

3.5~4.1

17

省煤器上水温度

℃

TI22468

>122

18

外取热汽包液位

%

LRC22421

50±20

2、分馏单元

序号

工艺指标名称

单位

仪表位号

控制范围

1

重油分馏塔塔顶

℃

TRCA2220

120~150

2

芳烃分馏塔塔顶

90~130

催化裂化装置

催化裂化装置催化裂化是炼油工业重要的二次加工装置,是提高轻质油收率,生产高辛烷值汽油,同时又多产柴油的重要手段,随着重油催化工艺的实现,其地位更加倍增。

作为一项传统的重油加工工艺,催化裂化实现工业化已经有60 年的历史,其总加工能力超过加氢裂化、焦化和减粘裂化之和,是目前最重要的重油轻质化工艺。

虽然曾多次受到加氢裂化工艺的竞争和清洁燃料标准的挑战,但由于催化裂化技术的进步,各种以催化裂化技术为核心的催化裂化“家族工艺”的不断出现,已经将催化裂化转变为“炼油-化工一体化”的主体装置,催化裂化仍然保持了其在石油化工行业中的重要地位。

我国的催化裂化技术与国际先进水平保持同步,进入21 世纪以后,由于我国催化裂化装置在炼厂地位的特殊性,技术发展的势头更猛,目前为止,基本解决了由于产品升级换代给催化裂化工艺带来的各种问题,而且在应对产品质量问题的技术开发过程中,拓宽了催化裂化产品的品种和范围,为确保催化裂化技术在未来石油化工中的核心地位提供了技术保证。

催化裂化装置的工艺原理是在流化状态下的催化剂作用下,重质烃类在480--520 C 及0.2-0.3MPa(a) 的条件下进行反应。

主要包括:1) . 裂解反应:大分子烃类裂解为小分子,环烷烃进行断环或侧链断裂,单环芳烃的烷基侧链断裂。

2) . 异构化反应:正构烷烃变成异构烷烃,带侧链的环烃或烷烃变成环异烷,产品中异构烃含量增加。

3) . 芳构化反应:环己烷脱氢生成芳香烃,烯烃环化脱氢生成芳烃。

4) . 氢转移反应:多环芳烃逐渐缩合成大分子直至焦炭,同时一种氢原子转移到烯烃分子中,使烯烃饱和成烷烃。

催化裂化装置的规模近三十年来逐步发展到350 万吨/年(加工1000 万吨/ 年原油)。

加工的原料为常压蜡油、减压渣油以及蜡油加氢裂化尾油原料主要性质装置由反应再生、分馏、吸收稳定(包括产品精制)、烟气能量回收几个部分组成。

装置主要产品为液化气、汽油、重石脑油和轻柴油,副产部分干气和油浆。

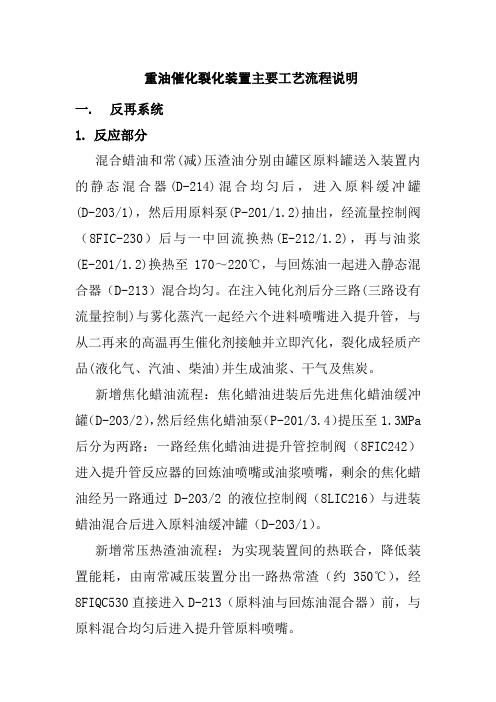

重油催化裂化装置主要工艺流程说明

重油催化裂化装置主要工艺流程说明一. 反再系统1.反应部分混合蜡油和常(减)压渣油分别由罐区原料罐送入装置内的静态混合器(D-214)混合均匀后,进入原料缓冲罐(D-203/1),然后用原料泵(P-201/1.2)抽出,经流量控制阀(8FIC-230)后与一中回流换热(E-212/1.2),再与油浆(E-201/1.2)换热至170~220℃,与回炼油一起进入静态混合器(D-213)混合均匀。

在注入钝化剂后分三路(三路设有流量控制)与雾化蒸汽一起经六个进料喷嘴进入提升管,与从二再来的高温再生催化剂接触并立即汽化,裂化成轻质产品(液化气、汽油、柴油)并生成油浆、干气及焦炭。

新增焦化蜡油流程:焦化蜡油进装后先进焦化蜡油缓冲罐(D-203/2),然后经焦化蜡油泵(P-201/3.4)提压至1.3MPa 后分为两路:一路经焦化蜡油进提升管控制阀(8FIC242)进入提升管反应器的回炼油喷嘴或油浆喷嘴,剩余的焦化蜡油经另一路通过D-203/2的液位控制阀(8LIC216)与进装蜡油混合后进入原料油缓冲罐(D-203/1)。

新增常压热渣油流程:为实现装置间的热联合,降低装置能耗,由南常减压装置分出一路热常渣(约350℃),经8FIQC530直接进入D-213(原料油与回炼油混合器)前,与原料混合均匀后进入提升管原料喷嘴。

反应油气、水蒸汽、催化剂经提升管出口快分器分离出大部分催化剂,反应油气经过沉降器稀相沉降,再经沉降器(C-101)内四组单级旋风分离器分离出绝大部分催化剂,反应油气、蒸汽、连同微量的催化剂细粉经大油气管线至分馏塔人档下部。

分馏塔底油浆固体含量控制<6g/L。

旋分器分出的催化剂通过料腿返回到汽提段,料腿装有翼阀并浸没在汽提段床层中,保证具有正压密封,防止气体短路,汽提蒸汽经环形分布器进入汽提段的上中下三个部位使催化剂不仅处于流化状态,并汽提掉催化剂夹带的烃油气,汽提后的催化剂通过待生滑阀进入一再催化剂分布器。

催化裂化的装置简介及工艺流程

催化裂化的拆置简介及工艺过程之阳早格格创做概括催化裂化技能的死长稀切依好于催化剂的死长.有了微球催化剂,才出现了流化床催化裂化拆置;分子筛催化剂的出现,才死长了提下管催化裂化.采用相宜的催化剂对付于催化裂化历程的产品产率、产品本量以及经济效率具备要害效率.催化裂化拆置常常由三大部分组成,即反应/复活系统、分馏系统战吸支宁静系统.其中反应––复活系统是齐拆置的核心,现以下矮并列式提下管催化裂化为例,对付几大系统分述如下:(一)反应––复活系统新陈本料(减压馏分油)通过一系列换热后与回炼油混同,加进加热炉预热到370℃安排,由本料油喷嘴以雾化状态喷进提下管反应器下部,油浆没有经加热曲交加进提下管,与去自复活器的下温(约650℃~700℃)催化剂交触并坐时汽化,油气与雾化蒸汽及预提下蒸汽所有携戴着催化剂以7米/秒~8米/秒的下线速通过提下管,经赶快分散器分散后,大部分催化剂被分出降进重降器下部,油气携戴少量催化剂经二级旋风分散器分出夹戴的催化剂后加进分馏系统.积有焦冰的待死催化剂由重降器加进其底下的汽提段,用过热蒸气举止汽提以脱除吸附正在催化剂表面上的少量油气.待死催化剂经待死斜管、待死单动滑阀加进复活器,与去自复活器底部的气氛(由主风机提供)交触产死流化床层,举止复活反应,共时搁出洪量焚烧热,以保护复活器脚够下的床层温度(稀相段温度约650℃~680℃).复活器保护0.15MPa~0.25MPa(表)的顶部压力,床层线速约0.7米/秒~1.0米/秒.复活后的催化剂经淹流管,复活斜管及复活单动滑阀返回提下管反应器循环使用.烧焦爆收的复活烟气,经复活器稀相段加进旋风分散器,经二级旋风分散器分出携戴的大部分催化剂,烟气经集气室战单动滑阀排进烟囱.复活烟气温度很下而且含有约5%~10%CO,为了利用其热量,很多拆置设有CO锅炉,利用复活烟气爆收火蒸汽.对付于支配压力较下的拆置,常设有烟气能量回支系统,利用复活烟气的热能战压力做功,启动主风机以俭朴电能.(二)分馏系统分馏系统的效率是将反应/复活系统的产品举止分散,得到部分产品战半兴品.由反应/复活系统去的下温油气加进催化分馏塔下部,经拆有挡板的脱过热段脱热后加进分馏段,经分馏后得到富气、细汽油、沉柴油、重柴油、回炼油战油浆.富气战细汽油去吸支宁静系统;沉、重柴油经汽提、换热或者热却后出拆置,回炼油返回反应––复活系统举止回炼.油浆的一部分支反应复活系统回炼,另一部分经换热后循环回分馏塔.为了与走分馏塔的过剩热量以使塔内气、液相背荷分集匀称,正在塔的分歧位子分别设有4个循环回流:顶循环回流,一中段回流、二中段回流战油浆循环回流.催化裂化分馏塔底部的脱过热段拆有约十块人字形挡板.由于进料是460℃以上的戴有催化剂粉终的过热油气,果此必须先把油气热却到鼓战状态并洗下夹戴的粉尘以便举止分馏战预防阻碍塔盘.果此由塔底抽出的油浆经热却后返回人字形挡板的上圆与由塔底上去的油气顺流交触,一圆里使油气热却至鼓战状态,另一圆里也洗下油气夹戴的粉尘.(三)吸支--宁静系统从分馏塔顶油气分散器出去的富气中戴有汽油组分,而细汽油中则溶解有C3、C4以至C2组分.吸支––宁静系统的效率便是利用吸支战细馏的要领将富气战细汽油分散成搞气(≤C2)、液化气(C3、C4)战蒸汽压合格的宁静汽油.拆置简介(一)拆置死长及其典型1.拆置死长催化裂化工艺爆收于20世纪40年代,是炼油厂普及本油加工深度的一种重油沉量化的工艺.20世纪50年代初由ESSO公司(好国)推出了Ⅳ型流出催化拆置,使用微球催化剂(仄稳粒径为60—70tan),进而使催化裂化工艺得到极大死长.1958年尔国第一套移动床催化裂化拆置正在兰州炼油厂投产.1965年尔国自己安排制制动工的Ⅳ型催化拆置正在抚顺石油二厂投产.通过近40年的死长,催化裂化已成为炼油厂最要害的加工拆置.停止1999年底,尔国催化裂化加工本领达8809.5×104t/a,占一次本油加工本领的33.5%,是加工比率最下的一种拆置,拆置规模由(34—60)×104t/a 死长到海内最大300×104t/a,海中为675×104t/a.随着催化剂战催化裂化工艺的死长,其加工本料由重量化、劣量化死长至暂时齐减压渣油催化裂化.根据脚法产品的分歧,有探供最大气体支率的催化裂解拆置(DCC),有探供最大液化气支率的最洪量下辛烷值汽油的MGG工艺等,为了符合以上的死长,相映推出了二段复活、富氧复活等工艺,进而使催化裂化拆置背着工艺技能进步、经济效率更佳的目标死长.2.拆置的主要典型催化裂化拆置的核心部分为反应—复活单元.反应部分有床层反应战提下管反应二种,随着催化剂的死长,暂时提下管反应已与代了床层反应.复活部分可分为真足复活战没有真足复活,一段复活战二段复活(真足复活即指复活烟气中CO含量为10—6级).从反应与复活设备的仄里安插去道又可分为下矮并列式战共轴式,典型的反应—复活单元睹图2—4、图2—5、图2—6、图2—7,其特性睹表2—11.(二)拆置单元组成与工艺过程催化裂化拆置的基础组成单元为:反应—复活单元,能量回支单元,分馏单元,吸支宁静单元.动做扩充部分有:搞气、液化气脱硫单元,汽油、液化气脱硫醇单元等.各单元效率介绍如下.(1)反应—复活单元重量本料正在提下管中与复活后的热催化剂交触反应后加进重降器(反应器),油气与催化剂经旋风分散器与催化剂分散,反应死成的气体、汽油、液化气、柴油等馏分与已反应的组分所有离启重降器加进分馏单元.反应后的附有焦冰的待死催化剂加进复活器用气氛烧焦,催化剂回复活性后再加进提下管介进反应,产死循环,复活器顶部烟气加进能量回支单元.(2)三机单元所谓三机系指主风机、气压机战删压机.如果将反一再单元动做拆置的核心部分,那么主风机便是催化裂化拆置的心净,其效率是将气氛支人复活器,使催化剂正在复活器中烧焦,将待死催化剂复活,回复活性以包管催化反应的继承举止.删压机是将主风机出心的气氛提压后动做催化剂输支的能源风、流化风、提下风,以脆持反—再系统催化剂的仄常循环.气压机的效率是将分馏单元的气体压缩降压后支人吸支宁静单元,共时通过安排气压机转数也可达到统制重降器顶部压力的脚法,那是包管反应复活系统压力仄稳的一个脚法.(3)能量回支单元利用复活器出心烟气的热能战压力使余热锅炉爆收蒸汽战烟气轮机做功、收电等,此举可大大降矮拆置能耗,暂时现有的重油催化裂化拆置有无此回支系统,其能耗可出进1/3安排.(4)分馏单元重降器出去的反应油气经换热后加进分馏塔,根据各物料的沸面好,从上至下分散为富气(至气压机)、细汽油、柴油、回炼油战油浆.该单元的支配对付齐拆置的仄安效率较大,一头一尾的支配尤为要害,即分馏塔顶压力、塔底液里的稳固是拆置仄安死产的有力包管,包管气压机人心搁火炬战油浆出拆置系统的通畅,是仄安死产的必备条件.(5)吸支宁静单元通过气压机压缩降压后的气体战去自分馏单元的细汽油,通过吸支宁静部分,分隔为搞气、液化气战宁静汽油.此单元是本拆置甲类伤害物量最集结的场合.(6)产品细制单元包罗搞气、液化气脱硫战汽油液化气脱硫醇单元该二部分,搞气、液化气正在胺液(乙醇胺、二乙醇胺、Ⅳ—甲基二乙醇胺等)效率下、吸支搞气、液化气中的H2S气体以达到脱除H2S的脚法.汽油战液化气正在碱液状态中正在磺化酞氰钴或者散酞氰钻效率下将硫醇氧化为二硫化物,以达到脱除硫醇的脚法.2.工艺过程工艺准则过程睹图2—8.本料油由罐区或者其余拆置(常减压、润滑油拆置)支去,加进本料油罐,由本料泵抽出,换热至200—300°C安排,分馏塔去的回炼油战油浆所有加进提下管的下部,与由复活器复活斜管去的650~700°C复活催化剂交触反应,而后经提下管上部加进分馏塔(下部);反应完的待死催化剂加进重降器下部汽提段.被汽提蒸汽与消油气的待死剂通过待死斜管加进复活器下部烧焦罐.由主风机去的气氛支人烧焦罐烧焦,并共待死剂一道加进复活器继承烧焦,烧焦复活后的复活催化剂由复活斜管进人提下管下部循环使用.烟气经一、二、三级旋分器分散出催化剂后,其温度正在650~700°C,压力0.2-0.3MPa(表),进人烟气轮机做功戴动主风机,其后温度为500—550°C,压力为0.01MPa(表)安排,再加进兴热锅炉爆收蒸汽,收汽后的烟气(温度约莫为200℃安排)通过烟囱排到大气.反应油气加进分馏塔后,最先脱过热,塔底油浆(油浆中含有2%安排催化剂)分二路,一路至反应器提下管,另一路经换热器热却后出拆置.脱过热后油气降下,正在分馏塔内自上而下分散出富气、细汽油、沉柴油、回炼油.回炼油去提下管再反应,沉柴油经换热器热却后出拆置,富气经气压机压缩后与细汽油共进吸支塔,吸支塔顶的贫气加进再吸支塔由沉柴油吸支其中的C4-C5,再吸支塔顶搞气加进搞气脱硫塔脱硫后动做产品出拆置,吸支塔底富吸支油加进脱吸塔以脱除其中的C2.塔底脱乙烷汽油加进宁静塔,宁静塔底油经碱洗后加进脱硫醇单元脱硫醇后出拆置,宁静塔顶液化气加进脱硫塔脱除H,S,再加进脱硫醇单元脱硫醇后出拆置.(脱硫脱硫醇已绘出)(三)化教反应历程1.催化裂化反应的特性催化裂化反应是正在催化剂表面上举止的,其反应历程的7个步调如下:①气态本料分子从合流扩集到催化剂表面;②本料分子沿催化剂中背内扩集;③本料分子被催化剂活性核心吸附;④本料分子爆收化教反应;⑤产品分子从催化剂内表面脱附;⑥产品分子由催化剂中背中扩集;⑦产品分子扩集到合流中.重量本料反应死成脚法产品可用下图表示:2.催化裂化反应种类石油馏分是由格中搀纯的烃类战非烃类组成,其反应历程格中搀纯,种类繁琐,大概分为几个典型.(1)裂化反应是主要的反应.即C—C键断裂,大分子形成小分子的反应.(2)同构化反应是要害的反应.即化合物的相对付分子量没有变,烃类分子结媾战空间位子变更,所以催化裂化产品中会有较多同构烃.(3)氢变化反应是一个烃分子上的氢脱下去加到另一个烯烃分子上,使其烯烃鼓战,该反应是催化裂化特有的反应.虽然氢变化反应会使产品安靖性变佳,然而是大分子的烃类反应脱氢将死成焦冰.(4)芳构化反应烷烃、烯烃环化死成环烷烃战环烯烃,而后进一步氢变化反应死成芳烃,由于芳构化反应使汽油、柴油中芳烃较多.除以上反应中,另有甲基变化反应、叠合反应战烷基化反应等.(四)主要支配条件及工艺技能特性1.主要支配条件果分歧的工艺支配条件没有尽相共,表2—12列出普遍一段复活催化裂化的主要支配条件.2.工艺技能特性(1)微球催化剂的气—固流态化催化裂化确切一面该当喊做流化催化裂化.微球催化剂(60—70/1m粒径)正在分歧气相线速下浮现分歧状态,可分为牢固床(即催化剂没有动)、流化床(即催化剂只正在一定的空间疏通)战输支床(即催化剂与气相介量一共疏通而离启本去的空间)三种.催化裂化的提下管反应是输支床,而复活器中待死催化剂的烧焦历程是流化床,所以微球催化剂的气—固流态化是催化裂化工艺得以死长的前提,进而使反应—复活能正在分歧的条件下得以真止.(2)催化裂化的化教反应最主要的反应是大分子烃类裂化为小分子烃类的化教反应,进而使本油中大于300℃馏分的烃类死成小分子烃类、气体、液化气、汽油、柴油等,极天里减少了炼油厂的沉量油支率,并能副产气体战液化气.(五)催化剂及帮剂1.催化剂烃类裂化反应,应用热裂化工艺也能完毕,然而是有了催化剂的介进,其化教反应办法分歧,所以引导二类工艺的产品本量战产品分集皆分歧.暂时催化裂化所使用的催化剂皆是分子筛微球催化剂,根据分歧产品央供可制制出百般型号的催化剂.然而其使用本能央供是共共的,即下活性战采用性,良佳的火热宁静性,抗硫、氮、重金属的中毒;佳的强度,易复活,流化本能佳等.暂时罕睹的有重油催化裂化催化剂、死产下辛烷值汽油催化剂、最大沉量油支率催化剂、减少液化气支率催化剂战催化裂解催化剂等.由于催化裂化本料的重量化,使重油催化剂死长格中赶快,暂时海内齐渣油型催化剂本能睹表2—13. 2.催化裂化帮剂为了补充催化剂的其余本能,连年去死长了多种起辅帮效率的帮催化剂,那些帮剂均以剂的办法,加到裂化催化剂中起到除催化裂化历程中的其余效率.如促进复活烟气中CO 变化为C02,普及汽油辛烷值,钝化本料中重金属对付催化剂活性毒性,降矮烟气中的SOx的含量等百般帮剂,它们绝大普遍也是制制成与裂化催化剂一般的微球分别加进复活器内,然而占总剂量很少,普遍正在1%—3%,所以每天增加量惟有10-1000kS/d安排.CO帮焚剂为SiO2—Al2O3细粉上载有活性金属铂制成.辛烷值帮剂大多是含有15%-20%ZSM—5分子筛的Si—Al 微球剂.而金属钝化剂为液态型含锑的化合物,将其注进本料油中,使其领会的金属锑重积正在催化剂上以钝化Ni的活性.(六)本料及产品本量1.催化裂化本资料百般催化裂化所使用的本资料没有尽相共,现将普遍所使用的本资料主要本量汇总,睹表2—14.2.产品本量产品本量睹表2-15。

燕山石化 催化裂化 炼油三厂 工艺简介

1.概述说明:1.1.装置的地位和作用炼油厂重油催化裂化是在催化剂的作用下将重质油转化为汽油、柴油及液化气等产品的过程,是主要的加工工艺之一。

随着社会的不断发展和进步,能源危机日益成为人们注目的焦点,而催化裂化作为重油深度加工装置,日益显示出其重要作用,我国通过催化裂化工艺生产的汽油约占全国商品汽油的70%,柴油占全国总量的30%,液化气占炼油厂总量的90%以上。

根据中石化总公司’’八五科技进步规则”的精神和炼厂的”九五规划”,为充分利用石油资源,提高二次加工能力,改善产品结构,增加全厂轻质油收率,减少重油产品特拟建此套(200万吨/年)重油催化裂化装置。

本装置是全国最大的重油催化裂化装置之一。

1.2.装置的主要原料、产品和用途1.2.1.本装置所需主要原料为蒸馏装置的常三、常四、减二、减三、减四、减五线、减压渣油以及酮苯蜡膏、糠醛抽余油、和丙烷脱沥青油等。

1.2.2.本装置主要产品为:汽油,柴油,液化气,干气和重油(油浆)。

1.2.2.1.汽油是本装置生产的主要产品之一,其设计牌号为9l号,收率为47.2%。

汽油常用于汽油燃动机,是比较重要的一种动力能源,主要用于轻型汽车,活塞式发动机的飞机,快艇和小型发电机等。

1.2.2.2.柴油也是本装置的主要目标产品,其设计牌号为一10号和0号,收率通常为24.28%,根据季节变化和市场对柴油的使用要求,我们可以通过改变操作条件来生产所需要的目标产品。

柴油的用途相当广泛,主要用于大马力的运输机械,现已广泛用于载重汽车,拖拉机,曳引机,机车,船舶及各种农业,矿山,车用机械作为动力设备,其功率从几十马力到四万马力左右。

1.2.2.3.液化气也是本装置的重要产品,其设计收率为10.736%。

它通常用作民用燃料,但随着科学技术的日新月异,液化气的用途也有了新的变化,比如:由于世界环卫组织宣布氟利昂严重影响生态环境,造成臭氧层破坏,故研究氟利昂的替代产品显得尤其重要,而液化气正是理想的原材料之一。

不同催化裂化工艺简介

1.MGG和ARGGMGG和ARGG是采用专用催化剂和相应的工艺操作条件,通过提升管反应器最大量生产低碳烯烃(主要是丙烯)和高辛烷值汽油的催化裂化工艺。

典型工艺条件:MGG反应温度530℃、剂油比7.8、回炼比0.15;ARGG反应温度530℃、剂油比8、反应时间3~4s、回炼比0.1~0.3。

工艺特点:(1)油气兼顾,既大量生产液化石油气又大量生产高辛烷值汽油。

以石蜡基原油的(VGO)为例,MGG工艺技术液化石油气产率可达34%,汽油产率46%,汽油(RON)92~94,诱导期500~1000min。

ARGG的(LPG)产率达25%~30%(其中丙烯含量为40%),汽油产率41%。

(2)原料广泛,可以加工多种原料油,如蜡油、掺渣油、常压渣油或原油等重质原料油。

(3)采用活性高、选择性好、抗金属污染能力强、具有特殊反应性能的RMG、RAG系列催化剂。

(4)适宜的工艺操作条件与专用催化剂配合实现了正常裂化和过裂化的有效控制,在转化率远高于一般催化裂化情况下,汽油安定性好,焦炭和干气无明显增加。

(5)操作灵活,可根据市场变化的需要,通过改变工艺条件来调节汽油、轻柴油和液化石油气的产品分布。

2.DCC-Ⅰ及DCC-ⅡDCC-Ⅰ工艺是以蜡油为原料,在CRP-1专用催化剂及相应操作条件下,用提升管加床层反应器最大量生产丙稀的催化裂化工艺。

在采用较低操作压力、适量注汽、适当空速及540~560℃操作条件下,丙烯产率可达13%~23%,丁烯产率10%~17%,乙烯产率3.5%~6%。

DCC-Ⅱ工艺是以重质油为原料,在CIP-1专用催化剂及较缓和操作条件下,用提升管反应器多产丙烯和异构烯烃,同时兼顾生产汽油的催化裂化工艺。

最大异构烯烃兼顾汽油方案,原料油特性因数为12.6,反映温度505℃下,丙烯产率可达12.52%,异丁烯产率11.23%,异戊烯产率8.67%,汽油产率40.98%,汽油辛烷值(RON)95.8。

催化裂化装置MIP工艺

催化裂扮装置 MIP工艺MIP 工艺要求的主要设计参数项目数值平衡剂活性>60回炼比0~0.1提升管出口温度,℃其中:第一反响区出口温度, ℃515 第一反响区出口温度范围, ℃505~525其次反响区温度, ℃505其次反响区出口温度范围, ℃495~515 提升管反响停留时间, s其中:第一反响区反响时间, s 1.4第一反响区反响时间范围, s 1.2~1.4其次反响区空速(WHSV), h-120其次反响区空速范围(WHSV), h-115~30其次反响区反响时间, s ~5 第一反响区剂油比(对总进料), m/m 5~7雾化蒸汽用量(对总进料), m% 4~6原料预热温度, ℃200再生器密相温度, ℃690~700(≯710)MIP 主要工艺计算汇总1.反响沉降器局部工艺操作条件项目单位设计值1 沉降器压力〔绝〕MPa 0.342 第一反响区温度℃5153 其次反响区温度℃5054 颖原料量kg/h 1190485 原料油预热温度℃200~2306 回炼比0~0.05项目单位设计值7 催化剂循环量t/h 6748 剂油比〔对总进料〕 5.669 提升管第一反响区入口线速m/s 7.3910 提升管第一反响区出口线速m/s 13.2111 提升管第一反响区停留时间s 1.312 提升管其次反响区出口线速m/s 1.8413 提升管其次反响区停留时间s 5.8314 其次反响区重时空速h-115~3015 汽提蒸汽量〔总量〕kg/h 250016 原料雾化蒸汽量kg/h 600017 预提升干气量kg/h 300018 沉降器旋分器组数 219 沉降器旋分器入口线速m/s 19.02.再生局部工艺操作条件项目单位数据1 再生器压力〔绝〕MPa 0.342 密相温度℃6903 烧焦罐下部内径mm 51604 烧焦罐下部线速m/s 1.825 烧焦罐上部内径mm 57606 烧焦罐上部线速m/s 1.527 稀相管内径mm 24008 稀相管线速m/s 8.749 总主风量〔湿〕m3n/min 204010 催化剂循环量t/h 67411 稀相内径mm 836012 稀相线速m/s 0.7413 旋分组数 614 一级旋分器入口线速m/s 21.015 二级旋分器入口线速m/s 23.016 内取热负荷kW 446517 外取热负荷KW 28880项 目 数 据(MPa) 备 注推动力沉降器顶压〔绝〕 0.34 稀相静压 0.0007 汽提段静压 0.0633 待生斜管静压 0.0385 合 计 0.4425 阻力项目数 据(MPa)推动力压力平衡1. 再生线路压力平衡汇总2. 待生线路压力平衡汇总再生顶压〔绝〕 0.34 再生稀相静压 0.0028 再生一密相静压 0.0252 稀相管,T 型快分压降 0.017 待生滑阀压降 0.05748 合 计0.44253. 二反催化剂循环线路压力平衡汇总旋流头顶压力〔绝〕 0.345稀相静压 0.0002 预汽提段静压 0.0385 循环管料位静压0.0375项目 数 据(MPa) 备 注推动力再生顶压〔绝〕 再生稀相静压 再生密相静压 再生斜管静压 合 计 0.34 0.0028 0.007 0.09 0.4400 阻力沉降器顶压〔绝〕 提升管总压降〔含旋流头〕 旋流头后部压降 再生滑阀压降 合 计0.34 0.054 0.005 0.041 0.4400项 目数 据(MPa)4. 旋流快分至沉降器线路压力平衡汇总推动力数据旋流头顶压力〔绝〕 0.345稀相静压 0.0002 预汽提段静压 0.0385 待生斜管管料位静压 0.01合 计 0.3937阻力沉降器顶压力〔绝〕 0.34 稀相净压 0.0004 待生滑阀 II 压降 0.0533 合 计0.3937MIP 工艺的原料以及产品质量〔设计〕1. 原料性质项 目数 值 一般性质密度(20℃),g/cm 30.92 运动粘度,mm 2/s(100℃) 残炭,w % 元素组成,w %C H N S碱性氮,μg/g 四组分,w %饱和烃 芳烃胶质42 6.086.33 12.18 0.24 1.050.0431.68 18.04合 计 阻力旋流头顶压力〔绝〕 其次反响区总压力降其次反响区后催化剂输送压力降旋流头压力降 滑阀压降 0.4212 合 计0.345 0.0223 0.0065 0.005 0.04242 0.42122.干气和液化石油气组成项目数值H -C ,w%2 2H 3.42H S213.1CH 29.54C H2 627.8C H2 426.2总计100.0C -C , w%3 4C H3 86.9C H30.03 6i-C H18.24 10n-C H 4.54 10C H -14 8i-C H4 8 t-C H -24 8c-C H -24 86.412.8 10.8 10.4沥青质0.24重金属,μg/gFe V Cu Na Ni7.6380.1~0.4 10馏程,℃初馏点10% 50% 90%235 385 528 5833. 汽油性质4. 轻柴油性质催化剂和化学药剂消耗序号 名 称 型号或规格年用量t 一次装入量t 预期 寿命备 注1催化剂1400180项 目密度〔20℃〕,g/cm3十六烷值 凝点,℃ 硫含量,ppm 馏程,℃ 初馏点 10% 30% 50% 70% 90% 干点数 值 ~0.93 ~20 <0195 219 250 281 317 353 360项 目密度〔20℃〕,g/cm 3诱导期,min 硫含量,ppm 烯烃,v% 芳烃,v% 辛烷值 RON MON馏程,℃初馏点 10% 30% 50% 70% 90% 干点数 值 ~0.72 >500 850 ~27 ~21 ~93.0 ~81.040 55 75 98 136 170 195总计100.02 CO 助燃剂Pt:0.05% 5.63 磷酸三钠98w% 3.364 阻垢剂135 金属钝化剂含锑25%406 硫转移剂70.5公用工程消耗序号工程单位数据备注1 颖水t/h 102 循环水t/h 38003 除盐水t/h 624 电kW -250 输出3.5MPa t/h -15 输出5 蒸汽 1.0MPa0.6MPa t/ht/h-19/输出6 净化压缩空气m3n/h 15457 非净化压缩空气m3n/h 12808 氮气m3n/h 300MIP 工艺技术简介该工艺技术设置两个反响区,承受串联式提升管反响器和适宜的工艺条件,在不同的反响区实现裂化、氢转移、异构化及芳构化反响以到达降低汽油烯烃含量的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化裂化装置工艺条件一览表

一、催化裂化装置主要工艺指标

1、反应再生单元

序号工艺指标名称单位仪表位号控制范围

1 重油提升管出

口温度℃TRCA22101

A

500~530

2 芳烃提升管出

口温度

芳烃提升管出

口温度

℃

℃

TRCA22101

B

TRCA22101

B

440~480

(低硫)

480~530

(高硫)

3 反应压力MPa PR22102 0.13~0.19

4 再生压力MPa PRCA22101 0.16~0.22

5 两器压差MPa PdRCA2210

4A

0.03~0.05

6 再生器温度℃TRCA22102 660~710

7 再生器稀相温

度

℃TIA22123 ≤730

8 沉降器藏量t WRCA22101 35~48

9 再生器藏量t WR22105 90~130

10 原料油预热温

度

℃TRCA22103 180~225

11 主风流量Nm3/h FRCA22604 140000~

160000

12 待生套管流化

Nm3/h FRCA22110 3000~6000 风量

Nm3/h FRCA22109 3500~8000 13 外取热流化风

量

14 烟气氧含量v%AR22101 ≤3

15 过热蒸气温度℃TIC22461 380~410

MPa PRA22421 3.5~4.1 16 外取热汽包压

力

℃TI22468 >122

17 省煤器上水温

度

18 外取热汽包液

%LRC22421 50±20 位

2、分馏单元

序号工艺指标名称单位仪表位号控制范围

1 重油分馏塔塔顶℃TRCA2220120~150

2 芳烃分馏塔塔顶℃TRCA2222125~150

3 重油分馏塔16层℃TI22209 220~240

4 芳烃分馏塔16层℃TI22238 210~230

5 重油分馏塔塔底℃TRC22217 ≤350

6 芳烃分馏塔塔底℃TRC2223

7 ≤340

7 油浆外甩温度℃TR22250 ≤95

8 油浆固体含量g/l ≤6

9 V22201液位%LIK22209 50±20

10 T22201A液位%LC22201 50±20

11 T22201B液位%LC22202 50±20

12 V22203A液位%LICA222050±20

13 V22203B液位%LICA222050±20

14 电脱盐罐温度℃110~140

15 电脱盐罐压力Mpa 0.8~1.5

16 电脱盐罐电场强kv/cm 0.63~1.05

17 注水量/与原油量wt%4~8

18 注破乳剂量ppm 15~40 3、吸收稳定单元

序号工艺指标名称单位仪表位

号

控制范围

1 吸收塔液位(T22301)%LRCA223

01

50±20

2 解吸塔液位(T22302)%LRCA223

06

50±20

3 再吸收塔液位(T22303)%LRCA223

04

50±20

4 稳定塔液位(T22304)%LICA223

09

50±20

5 油气分离罐液位

(V22302)%LICA223

07

50±20

6 稳定塔顶回流罐液位

(V22303)%LICA223

05A

50±20

7 再吸收塔顶压力MPa PRC2230 1.00~

(T22303) 1 1.20

8 稳定塔塔顶压力

(T22304)MPa PRC2230

3

1.0~1.1

9 吸收塔顶温度(T22301)℃TI22307 30~42

10 解吸塔底温度(T22302)℃TIC2231

9

120~130

11 稳定塔底温度(T22304)℃TRC2232

6

160~175

12 稳定塔顶温度(T22304)℃TRC2230

2

55~62 4、产品精制单元

序号工艺指标名称单位仪表位

号

控制范围

1 汽油沉降罐液位

(V26102)%LRCA225

06

50±20

2 汽油沉降罐压力

(V26102)MPa PRC2250

1

0.1±0.05

3 液化气缓冲罐液位

(V26201) %LRCA225

10

50±20

4 液化气脱硫抽提塔界位

(T26201)%LRCAS22

512

50±20

5 液化气脱硫醇抽提塔界%LRCAS2250±20

位(T26301)517

6 液化气沙滤塔塔后压力

(T26303)MPa PRC2250

4

1.0~1.2

7 干气脱硫塔顶液位

(T26202)%LRCA225

14

50±20

8 干气脱硫塔顶压力

(T26202)MPa PIC2250

3

0.95~1.1

9 二硫化物分离罐压力

(V26303)MPa PRC2250

6

0.3±0.02

5、气体分离单元

序号工艺指标名称单位仪表位号控制范围

1 脱丙烷塔(T24001)塔底温度℃TI24157 102~107

2 脱丙烷塔(T24001)塔顶温度℃TR24154 42~47

3 脱丙烷塔(T24001)塔顶压力MPa PI24151 1.68~1.8

4 脱乙烷塔(T24002)塔底温度℃TI24166 65~70

5 脱乙烷塔(T24002)塔顶温度℃TI24162 55~65

6 脱乙烷塔(T24002)塔顶压力MPa PI24152 2.65~2.75

7 精丙烯塔(T24003A)塔底温

度

℃TI24174 45~55

8 精丙烯塔(T24003B)塔顶温

度

℃TR24177 40~45

9 精丙烯塔(T24003B)塔顶压

力

MPa PI24153

1.65~

1.75

6、公用工程单元

序号工艺指标名称单仪表位控制范围动力指标

1 循环水压力MPa ≥0.4

2 循环水上水温度℃≤32

3 脱盐水压力MPa 0.5±0.1

4 中压蒸汽压力MPa >3.5

5 中压蒸汽温度℃380~410

6 低压蒸汽压力MPa 1.0±.02

7 低压蒸汽温度℃250~280

8 工业水压力MPa ≥0.4

9 非净化风压力MPa ≥0.6

10 净化风压力MPa ≥0.6

11 氮气压力MPa ≥0.6 环保指标

1 含油污水含油mg/≤400

2 酸性水含油mg/≤300

3 V22201切水含油mg/≤400

4 含油污水PH 6~9

消耗指标

1 催化裂化催化剂t/a 1647

2 助燃剂t/a 6.6

3 油浆阻垢剂t/a 6

4 NaOH溶液t/a110

5 金属钝化剂t/a99

6 活化剂t/a75

7 磷酸三钠t/a 1.6

8 磺化酞菁钴t/a 0.05。