蓄热式换热器的优化设计

蓄热式加热炉的优化改造

蓄热式加热炉的优化改造概述蓄热式加热炉是工业领域常见的一种加热设备,用于加热金属材料以达到特定温度。

然而,传统的蓄热式加热炉在使用过程中存在许多问题,例如能源浪费、加热效率低下等。

为了解决这些问题,本文将探讨蓄热式加热炉的优化改造方案。

一、问题分析1. 能源浪费:传统蓄热式加热炉需要周期性地进行能量充电和放电,但在放电过程中会有能量损耗,导致能源浪费。

2. 加热效率低:蓄热式加热炉的加热过程中存在能量传递的损失,导致加热效率低下。

3. 温度控制不精准:传统蓄热式加热炉的温度控制不够精准,无法满足一些精密加热的需求。

二、优化改造方案1. 优化蓄热材料选择:选择具有良好蓄热性能的材料,例如陶瓷纤维或高温陶瓷材料,以提高蓄热效果。

这些材料可以承受高温环境,并具有较高的保温性能,减少能源损耗。

2. 增加炉内隔板:在蓄热炉内部增加隔板,将炉腔分割为多个区域,以提高加热效率和温度均匀性。

隔板可以阻挡部分热量的传递,使加热区域更为集中,提高能量利用率。

3. 引入外部能源补充:引入外部热源或电源来提高蓄热炉的加热速度和效率。

可以通过燃烧炉、电加热器等方式,将额外的能量输入到蓄热炉中,以弥补蓄热炉本身能量充放电的不足。

4. 引入自动控制系统:利用先进的温度传感器和控制系统,实现对蓄热炉温度的精确控制。

自动控制系统可以根据实际的加热需求调整炉温,提高加热效率和温度控制精度。

5. 使用高效换热器:在蓄热炉与外部能源补充设备之间增加高效换热器,以提高能量传递效率。

换热器可以将热能从外部能源补充设备传递到蓄热炉中,减少能量损耗。

三、改造效果与意义1. 节约能源:通过改造优化,蓄热式加热炉可以降低能源浪费,提高能量利用率,从而节约能源,降低企业的生产成本。

2. 提高加热效率:优化改造后的蓄热式加热炉加热效率更高,可以缩短加热周期,提高生产效率。

3. 提高产品质量:蓄热式加热炉的温度控制更为精准,可以满足一些对温度要求较高的生产过程,从而提高产品的质量和一致性。

蓄热式热交换器传热设计计算

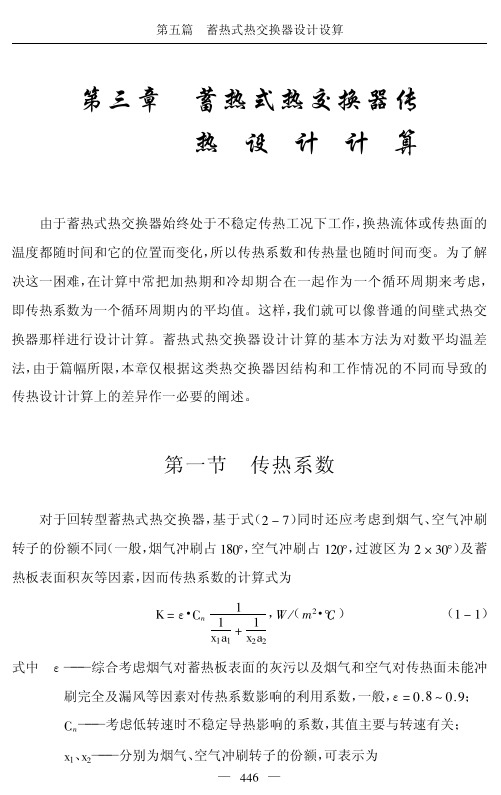

第三章蓄热式热交换器传热设计计算由于蓄热式热交换器始终处于不稳定传热工况下工作,换热流体或传热面的温度都随时间和它的位置而变化,所以传热系数和传热量也随时间而变。

为了解决这一困难,在计算中常把加热期和冷却期合在一起作为一个循环周期来考虑,即传热系数为一个循环周期内的平均值。

这样,我们就可以像普通的间壁式热交换器那样进行设计计算。

蓄热式热交换器设计计算的基本方法为对数平均温差法,由于篇幅所限,本章仅根据这类热交换器因结构和工作情况的不同而导致的传热设计计算上的差异作一必要的阐述。

第一节传热系数对于回转型蓄热式热交换器,基于式(!"#)同时还应考虑到烟气、空气冲刷转子的份额不同(一般,烟气冲刷占$%&!,空气冲刷占$!&!,过渡区为!’(&!)及蓄热板表面积灰等因素,因而传热系数的计算式为)*!·+"$$,$-$.$,!-!,#$(%!·&)($"$)式中!———综合考虑烟气对蓄热板表面的灰污以及烟气和空气对传热面未能冲刷完全及漏风等因素对传热系数影响的利用系数,一般,!*&/%0&/1;+"———考虑低转速时不稳定导热影响的系数,其值主要与转速有关;,$、,!———分别为烟气、空气冲刷转子的份额,可表示为!"#!"!$#%"%#&"&!’#!’!$#%’%#&’&式中%、%"、%’———分别为总的、通过烟气和空气处的传热面积;&、&"、&’———分别为总的、烟气和空气的流通截面积。

对于阀门切换型蓄热式热交换器,由于蓄热体是格子砖,其蓄热能力及砖表面与内部温度之差等对传热的影响较大,所以每周期传热系数的计算式常表式为(#[")"!"*")’!’*’+"#$%],",!("’,#周期)(-,’)式中+———格子砖的平均比热;"———格子砖的容重;#———格子砖的厚度;$———格子砖的利用率;%———格子砖的温度变动系数。

填充床蓄热式热交换器的设计计算

及热交换器的长度这三者之间变化的制约关系。 由文献〔!〕得: } $ % &’ " ( & { ! ) ) # * ! % 〔’(! %#) + ’ 〕 ) ) # * ! & ’ % 〔’$(! %#) ,- 〕

〔’〕 : 的对流给热系数, + ’ 的值按下式计算

(’)

式中: ) # " " # — —填充体的导热系数; + ’ — — —流体对固体 !! 通过热交换器的特征质量流率; ,- — ./ " + ’ & ’ % , ! " & ) ! * , 01 ’ 23 & 23 " )& ’ %$! 01 " *$ ! ! % ,!

"# $%&’(#&)* ( +&,- $%#)& .)#/01,#-2 ’3 40-&5561*2) *3456785 788’19#)* -’ -%0 9#,:01,#’);8’)80)-1#8 <’905, -%0 :10<#,0 8’)9#-#’) -’ =00: -%0 %#*%0,- 033#;

% ; 30 ( "0 ( ) & !-5 6 3 2 ; -0 ( )-)%8 3 ( 5 6・1 ) ・1 ) 。 - & -!$9 3 ( 2 蓄热体的尺寸及物性为: % ’ % ( .22; &. ( )0 & $9 3 ( 2 ". ( /’--5 6 3 2 ;

图) %&"

# 值随特征流速的变化关系

・1 ) ; -. ( "’-8 3 ( 5 6 ・1 ) 。 热交 换 器 允 许 的 阻 力 压 降 ’% ( !--:;; )-( 填充床的孔隙率# ( - & ";冷空气的流量 * $! & !2% 3 4。 其中: 9 - 、 9 0 分别为被预热介质和预热介质 入口温度: 9 0 ( "-/ & 0$1 , 9 - ( %" & "1 。 按上述步骤,各参数的计算结果 列 于 表 ()") )。 表 ! 是按上述方法设计的蓄热式热交换器 的实际运行参数与理论计算参数的对照表。从 表 ! 可以清楚地看出,按此法设计热交换器投 入运行后,其运行结果的实测值与按理论计算 表)

光热发电高温固体蓄热系统的优化设计

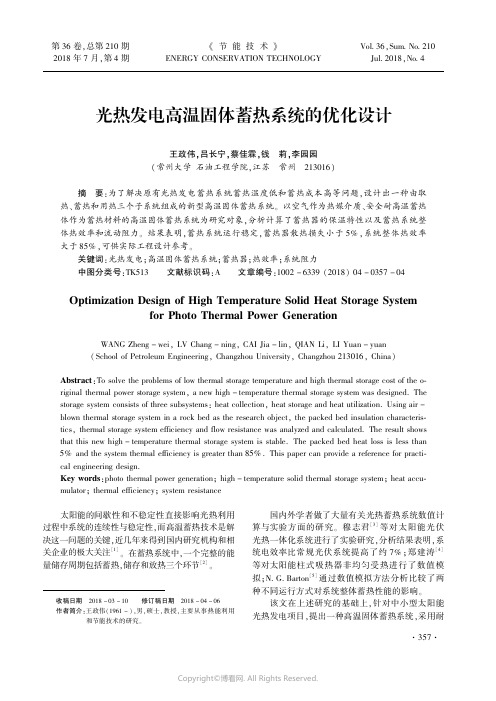

第36卷,总第210期2018年7月,第4期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.36,Sum.No.210Jul.2018,No.4光热发电高温固体蓄热系统的优化设计王政伟,吕长宁,蔡佳霖,钱 莉,李园园(常州大学石油工程学院,江苏 常州 213016)摘 要:为了解决原有光热发电蓄热系统蓄热温度低和蓄热成本高等问题,设计出一种由取热、蓄热和用热三个子系统组成的新型高温固体蓄热系统。

以空气作为热媒介质、安全耐高温蓄热体作为蓄热材料的高温固体蓄热系统为研究对象,分析计算了蓄热器的保温特性以及蓄热系统整体热效率和流动阻力。

结果表明,蓄热系统运行稳定,蓄热器散热损失小于5%,系统整体热效率大于85%,可供实际工程设计参考。

关键词:光热发电;高温固体蓄热系统;蓄热器;热效率;系统阻力中图分类号:TK513 文献标识码:A 文章编号:1002-6339(2018)04-0357-04Optimization Design of High Temperature Solid Heat Storage Systemfor Photo Thermal Power GenerationWANG Zheng -wei,LV Chang -ning,CAI Jia -lin,QIAN Li,LI Yuan -yuan (School of Petroleum Engineering,Changzhou University,Changzhou 213016,China)Abstract :To solve the problems of low thermal storage temperature and high thermal storage cost of the o⁃riginal thermal power storage system,a new high -temperature thermal storage system was designed.The storage system consists of three subsystems:heat collection,heat storage and heat ing air -blown thermal storage system in a rock bed as the research object,the packed bed insulation characteris⁃tics,thermal storage system efficiency and flow resistance was analyzed and calculated.The result shows that this new high -temperature thermal storage system is stable.The packed bed heat loss is less than 5%and the system thermal efficiency is greater than 85%.This paper can provide a reference for practi⁃cal engineering design.Key words :photo thermal power generation;high -temperature solid thermal storage system;heat accu⁃mulator;thermal efficiency;system resistance 收稿日期 2018-03-10 修订稿日期 2018-04-06作者简介:王政伟(1961~),男,硕士,教授,主要从事热能利用和节能技术的研究。

供热系统中的换热器网络优化设计与运行控制

供热系统中的换热器网络优化设计与运行控制换热器是供热系统中的重要组成部分,它起到了热量传递的关键作用。

换热器的网络优化设计与运行控制是提高供热系统能效和经济性的重要手段。

本文将从换热器网络的设计、运行控制等方面,探讨如何优化供热系统中的换热器。

首先,换热器网络的设计是优化供热系统的关键一环。

在设计过程中,需要充分考虑供热系统的热负荷、热源和热网的特性等因素,以确定合理的换热器网络结构和尺寸。

设计时应尽量减小热源和热网之间的温度差,提高热量传递效率。

同时,还应考虑换热器的布局方式、管道连接方式等,以降低系统的压力损失和能耗。

此外,还可以通过选择合适的换热介质、管道材料和绝热材料等,提高系统的传热效果和热损失控制能力。

其次,运行控制对于换热器的优化设计同样重要。

通过合理的运行控制策略,可以实现供热系统的稳定运行和高效能运行。

在日常运行中,应根据实际热负荷情况,合理调整供热模式、换热器的运行参数等,以保证系统的热平衡和热效率。

例如,在高峰时段可以适当提高供热温度,以满足用户的热量需求;而在低负荷时段,可以降低供热温度,减少能耗。

此外,还可以利用先进的控制技术,如PID控制、模糊控制等方法,对换热器的运行进行智能化控制,以更好地适应供热系统的变化。

另外,换热器维护与管理也是优化供热系统的重要环节。

定期的检修和维护可以保证换热器的正常运行和延长其使用寿命。

在维护过程中,应及时清理换热器内部的污垢和沉积物,以保持管道的畅通和换热面的清洁。

同时,还应定期检查并更换损坏的换热器元件,以确保系统的正常运行。

此外,还可以利用在线监测技术,对关键参数进行实时监测和分析,以发现和解决潜在问题。

总之,供热系统中的换热器网络优化设计与运行控制是提高供热系统能效和经济性的重要手段。

通过合理设计换热器网络结构、优化运行控制,可以实现供热系统的稳定运行和高效能运行。

同时,定期的维护和管理也是保证供热系统长期稳定运行的关键措施。

为了进一步提高供热系统的性能,未来可以开展更多的优化研究,如换热器网络的动态调控、能源回收利用等方面的研究。

蓄热式换热器结构

蓄热式换热器结构蓄热式换热器是一种用于热能传递的装置,其结构设计旨在实现高效的热能转移和蓄热功能。

它被广泛应用于工业生产中的热能回收和能源利用领域。

蓄热式换热器的结构通常包括两个主要部分:蓄热体和换热管道。

蓄热体是蓄热式换热器的核心组成部分,它负责吸收和储存热能。

蓄热体通常由具有较高热容量和导热性能的材料制成,如石蜡、水石膏和钢铁等。

其中,石蜡是最常用的蓄热体材料之一,因其具有较高的熔点和热容量,能够在相变过程中吸收和释放大量的热能。

蓄热体的形状和结构可以根据具体的应用需求进行设计,如球形、板状、管状等。

换热管道是蓄热式换热器中用于传递热能的通道。

它通常由高导热性和耐腐蚀性的材料制成,如不锈钢、铜和铝等。

换热管道的设计和布局需要考虑热能传递的效率和均匀性,以确保热能能够充分地传递到蓄热体中,并在需要时能够快速地释放出来。

为了增加换热管道的表面积和热传导效率,常常采用盘管、螺旋管等特殊结构,使热能在管道内部得以充分利用。

蓄热式换热器的工作原理是利用蓄热体的热容量和相变特性来实现热能的转移和储存。

当热能源(如烟气、蒸汽等)通过换热管道流过蓄热体时,热能会被吸收并储存到蓄热体中。

当需要利用储存的热能时,冷却介质(如水、空气等)会通过换热管道与蓄热体接触,从而释放储存的热能。

这种热能的转移和储存过程可以通过控制热能源和冷却介质的流量和温度来实现,以达到最佳的能量利用效果。

蓄热式换热器结构的设计和优化需要考虑多个因素,如热能传递效率、热能储存能力、材料的选择和可靠性等。

为了提高换热效率,可以采用增大蓄热体表面积、增加换热管道长度和改变流体流动方式等措施。

为了提高热能储存能力,可以采用增加蓄热体的体积、提高蓄热体的热容量和改变蓄热体的相变温度等方法。

同时,还需要考虑材料的选择和可靠性,以确保蓄热式换热器能够在长时间运行中保持良好的性能和稳定性。

蓄热式换热器结构的设计和优化是实现高效热能转移和蓄热的关键。

通过合理选择蓄热体材料、优化换热管道的设计和布局,可以提高蓄热式换热器的换热效率和能量利用效果,为工业生产和能源利用领域提供可靠的热能回收和利用方案。

蓄热式加热炉技术的优化改造

建设投产初期,炉压不高且很稳定。热对接改造时,将引风机移位后,炉压大无法控制,请技术中心专家对二高线加热炉引风机能力进行校核,引风机能力是足够的。根据此情况,初步分析是沿途有漏风情况发生,特别是换向阀处;或者沿途有局部阻力非正常超高的地方。建议查找漏风点,特别是换向阀是否开关到位;同时排查蜂窝体、各种阀门、管道弯头等处是否有堵塞现象。

(2)在生产能力上,改造前每小时可以生产120吨钢,但是改造后在冷装状态下能够每小时生产150吨。

(3)在能量消耗上,改造前在冷热混装情况下,生产1吨钢需要综合消耗350m3煤气,而改造后在冷热混装下生成1吨钢仅需要消耗270-280m3,热装温度600-650℃,热装率达到70%。

(4)在炉压控制上,改造前冒火严重,炉压在70-80Pa,改造后仅为20Pa以下。

1蓄热式加热炉存在的问题及原因分析

在应用蓄热式加热炉生产的过程中存在着很多的问题,如投入生产不就出现加热炉的产能不足,烧损较高情况,特别是在炉墙和烧嘴处时常发生坍塌现象,经过多次改造仍然无法解决这一问题,这些问题严重影响冷轧线的正常生产,为消除上述缺陷和隐患,本文决定对加热炉进行综合改造,改造后要求加热炉具有低能耗、高产出、质量优质,加热炉安全可靠,操作简便。为了能够更好的分析加热炉存在问题和改造,以某公司步进梁蓄热式加热炉为例。

图1装料端摄像头上方冒火实景图

图2加热二段冒火实景图

1.3原因分析

上下组合结构蓄热式烧嘴是造成烧嘴倾覆、塌落的主要原因,这种结构使得上下烧嘴之间较窄的缝隙内无法有效地填实浇注料,施工过程中烧嘴中间位置必然存在浇注料虚填情况。当炉膛压力较高时,炉内的热气流会不断地通过此缝隙向外涌,在长期冲刷下,此缝隙中的一些施工时留下的粉料被冲刷掉之后,炉内的高温气体可将炉皮钢板烧红,持续到炉皮钢板烧穿后,就形成蹿火现象。因此解决烧嘴结构设计问题是改造的核心。其次,蜂窝体质量不过关,蓄热体抗热振性以及抗高温收缩性较差,蓄热体收缩或粉碎后,烟气或空气煤气从蓄热室内无蓄热体的空间短路流通,蓄热体已无法发挥蓄热效用,加热能力也随之不足。

蓄热式板坯加热炉优化设计方法1

(1)烧嘴结构个性化设计 (2)加热炉的形状和烧嘴位置的最佳化 (3)多烧嘴的燃烧控制及数学模型建立 (4)炉子挡火墙的影响评估 (5)水印点温度的分布预测

3 3加热炉宽度的设计

高温空气燃烧具有在低氧状态下稀释缓慢燃 烧特性,同时炉子宽度比完全燃烧所必须的燃烧空 间更窄,通过排放烧嘴喷出未燃烧物质的问题产生。 想得到期望的温度分布和传热量是不可能的。因此,

烧” J■黼-

菱一 .:朝;

力_

一q#々}“n

1_ 瞳瓤’。*m

l

l—-

瓦_

∥ ‘/ /

/‘ /1. ≯ 二一’

应用数字化燃烧实验台机理测试的是某厂的一 座大型蓄热式均热炉,测试的相关参数见表1,测试 的结果见图1~3。

表1烧嘴几何参数和运行参数

ห้องสมุดไป่ตู้

名称

燃气喷口喜径 空气喷口直径 喷口中心间雁 空气八口速度 懈气入口速度 空气预热温度 燃气预热湿度 从空气入口捧烟量 从挺气A口捧烟量

单位 m m m m/s m/s ℃ ℃

基本的初步设计流程和普通的加热炉一样,但 是在烧嘴结构设计,加热炉型和烧嘴布置等方面有 其特点。下面分别介绍。

3 1烧嘴结构的个性化设计4“、1

3.1.1烧嘴个性化设计的概念 以往加热炉使用的国内烧嘴结构多仿制于国外

但是由于燃料的不同,使用效果远不如国外,而且烧 嘴均是按照烧嘴厂的系列生产,并不考摩炉子用户 的具体需求,为了保证炉子的供热负荷,经常配置较 大功率的烧嘴,导致能源消耗的增加,“烧嘴个性化 设计”的含义就是首先考虑炉子用户的工艺特点, 然后根据具体的炉子来进行烧嘴的单项设计,主要 的手段是借助CFD技术的发展,在烧嘴使用前对其 性能和使用的效果进行虚拟测试,并提供给炉子的 用户作为选用和设计时的参考,目前国外的烧嘴公 司如日本的中外炉公司、美国的BLOOM公司、HAUCK 公司在烧嘴出厂时均提供提供由CFD技术完成的温

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

符 号 说 明

c —— 由制造 与运 行条 件确定 的系数 ,: , , , ; i 12 … 5

关联 , 设 计 过程 中一 直 为热 学 界所 关 注 。加之 在

G—— 换 热器 的总 质 量 ,g k;

换热 器 的使 用条 件 和 环境 不 同 , 因此其 寻 优 方法

△ — — 烟 气 侧 流 阻 降 , / 。 p Nm; △ — — 空 气 侧 流 阻 降 , / p Nm;

遗 传 算 法 求 解 。优 化 结果 表 明 , 热 器的 年 成 本 有 了明 显 的 降低 。 换

关 键词 蓄 热 式换 热 器 改 进 遗传 算 法 优 化 设 计 中 图分 类号 T 0 15 Q 5. 文 献 标 识 码 A 文章 编 号 0 5  ̄ 9 ( 0 0 0 4 2 2 4 0 4 2 1 ) 4 l 3

t t 、k — 分 别 为 空气 进 口温度 及 出 口平 均 温 度 , ; — ℃

D—— 蓄 热式 换 热 器 的直 径 , m;

— —

蓄 热部 分 的长 度 , m;

和结 构约束 , 换 热设 备 的 年运 行 费 用作 为 寻优 将

目标 函数 , 运用 改进遗传 算法 进行求 解 。

—

—

、

在 蓄热式 换热器 中, 、 冷 热流 体交替地 流过 同

一

固体 传热面及 其 所 形 成 的通 道 , 依靠 构 成 传 热

面的物体 的 热容 作 用 ( 热 或放 热 ) 实 现 冷 、 吸 , 热 流体 之 问的 热交 换 … 。蓄 热 式 换 热 器 有 受 热 面

选择 的参 数称为设计变量 , 对设计 变量 的取 值加 以

1 蓄 热 式 换 热 器 优 化 模 型 的 建 立

b— — 烟 气 流 通 面 积 比 ; 。 b— — 空 气 流 通 面 积 比 ;

— —

转子( 风罩 ) 或 的转 速 , h r ; / 烟气流速 ,/; ms 分别 为 空气 和烟 气 介 质 的 体 积 流 量 , h m/ 。

的年运行 费用作 为 目标 函数进行优化设 计。

1 1 设 计 变 量 .

蓄热式 换热 器 的全 部 状 态 参 数 变 量 共 有 1 3

个, 因有 4个过 程 的物 理 方 程 以及 4个 由外 部 联

系条件所 确定 的变量 , 故独 立变 量为 5个 。由

方 面 。 于其 设计 受 到多 变 量 的 约 束 , 又 相 互 由 且

限制 的条件 称为 约束 条件 。文 中以 蓄热式 换热 器

回转式 和风罩 回转式 两 种 : 者是 由转 子转 动 使 前 烟气 和空气交 替 冲刷 蓄 热 元件 ; 者 是 由风 罩 转 后 动使烟气 和空气 交替 冲刷 蓄热元件 。该换 热器适

用 于流量 大 的气 一 热 交 换 场合 , 动力 、 酸盐 气 如 硅 及石 油化 工 等 工 业 中的 余 热 利 用 和 废 热 回收 等

42 l

化

工 机

械

21 0 0正

蓄 热 式 换 热 器 的 优 化 设 计

王 维 刚

( 庆石 油 学 院 ) 大

摘

要

提 出 了一 种 基 于 改进 遗 传 算 法的 蓄 热 式 换 热 器优 化 设 计 方 法 。 该 方 法 以换 热 器 直径 、 热 部 蓄

分 的 长度 、 ( ) 体 的 流 通 面积 比 、 子 的 转 速 及 烟 气 出 口平 均 温 度 6个 独 立 变量 作 为 优 化 设 计 变 冷 热 流 转 量, 考虑 了 由技 术 条 件 限 制 的 工 艺和 结构 约 束 , 换 热 设 备 的 年 运行 费 用作 为 寻 优 目标 函 数 , 用 改 进 将 运

、 — —

也有所 不 同。笔者 运用 改进遗 传算 法 以换 热器 的 直径 、 蓄热部 分 的长度 、 ( ) 体 流通 面积 比、 冷 热 流

转 子 的转 速及 烟气 出 口平 均温度 6个独 立变量 作 为优化设 计变 量 , 虑 了 由技 术条 件 限 制 的工 艺 考

分 别 为 烟 气 进 口温度 及 出 口平 均 温 度 , ; ℃

计 中 的设 计 变 量 取 为 :

X =( , , , , , ) l 3 4 5 6 =( L, , k , ) 2 D, b b ,

拟生 物在 自然 环境 中的遗传 和进 化 过程 而形成 的

一

种 自适 应全 局优 化 概率搜 索算 法 。工 程应用 实

遗传 算 法 ( eei A grh G G n t l i m, A) c ot

是 模

变量 , 传热 方 程 作 为 等 式 约 束 条 件 来 处理 。于 把

是把 蓄 热式换 热 器 的直径 D、 热 部分 的长 度 、 蓄 烟气 流 通面 积 比 b 、 气 流通 面积 比 b 、 子 ( 空 转 或 风罩 ) 的转速 n及 烟 气 出 口平 均温 度 O" y 6个 状 态 参数 看作 独 立变 量 , 是在 蓄热 式 换 热 器 优 化 设 于

¥ 王维 刚 , ,96年 3月 生 , 师 。 黑 龙 江省 大庆 市 ,6 3 8 男 17 讲 13 1 。

第3 7卷 第 4期

化 工 机 械

2 基 于 改 进 遗 传 算 法 的 参 数 优 化

43 1

于传 热方 程是 烟气 出 口平 均温 度 ” 隐 函数 , 的 给 优化 求解 带来 一定 困难 , 因此 可 以将 作 为独 立

——ຫໍສະໝຸດ 优化设计 的过程 简单 地说 就是从 所 有满 足需

求 的可行 方案 中寻求 一种 能达 到预期 目标 的最 优 方案 。这种 预期 是多样性 的 , 在蓄热 式换热器 的设 计 中, 可作为 目标 的有 动力负 荷最 小 、 热 器质 量 换 最轻 以及年 运行 费用最 低等 。这些 用来 评 价和追 求最 优设计方案 的函数称 为 目标函数 , 涉及 到方案