注塑件外观缺陷图片及原因分析与影响

注塑件外观缺陷图片及原因分析与影响

2,造成水花斜射。

3,损失扩大化 。

h

15

本体尾部毛边

毛边产生的原因: 1射出速度,压力太大。 2,保压速度,压力太大。 3模具配合不良。

改善对策: 减小射出速度,压力。 减小保压速度,压力。

维修模具。

尾部毛边产生的后果: 1,影响外观。 2,手感不好,造成刮手。

h

16

面板毛边

顶针毛边产生的原因: 1,射出压力太大。 2,射出速度太大。 3,顶针或顶针孔磨损。

裂纹产生的升后高果料管:温度。 1,影响外观。 2,电镀后影响性能。

造成电镀件报废。 3,损失扩大化。

h

10

波纹

波纹产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,料温太低。 4,模温太低。

改善对策: 加快射出速度。 加大射出压力。

升高料管温度。 接模温机,调整

适当的模温。

波纹产生的后果 : 1,影响外观。 2,电镀后表面不光滑, 3,损失扩大化。

造成电镀件报废。

h

19

压白

面板压白产生的原因:

改善对策:

1,射出速度太快。

减慢射出速度。

2,射出压力太大。

减小射出压力。

3,射出时间太长。

减短射出时间。

h

6

胶口气痕

胶口气痕产生的原因: 1,进胶口处速度太快。 2,进胶口处压力太大。 3,进胶口位置不准确。 4,模温太低。 5,进胶口处排气不良。

改善对策。 减慢进胶处速度。 减小进胶处压力。 调整进胶中位置。

接模温机调整温度。 增加排气槽。

胶口气痕产生的后果: 1,影响外观。 2,电镀后镀不亮,

影响外观。 3,损失扩大化。

h

12

注塑缺陷的分析ppt

1、选择合理得浇口位置及 形式,将熔接线引导至不显

眼位置。

1、增加模温;2、加高熔体温度;3、优化注射速度 及注射压力。

六、湿气痕; 湿气痕由模壁上得冷凝水汽造成,就是顺着塑流得方向出现得灰白色喷射

线段,一些个案表现为表面气泡及粗糙。

故障件图片

成形原因:塑料粒子在存储或注塑过程中吸入了空气中得水分,当这种潮湿得 粒子在注塑熔化时,水分便变为水蒸气泡。由于熔料得模壁流动速度慢于中心 部位,这样这些水蒸气泡就被推向了塑件得表层,受压得气泡因为补偿压力而 爆破,随之被熔胶得流动波峰压至变形,并在模壁上固化。

度缺陷

1、选择合理得浇口位置(将熔接线放在不影响 产品处或将料流改为75°以上得汇流);2、模具 水路要合理,让有熔接线得模具对应处温度能调

得更高些;3、要有充分得排气。

1、加大保压;2、优化注射速度;3、增加熔胶温度 ;5、增加模具温度。

三、喷射纹; 喷射纹就是像蛇形般蜿蜒得粗糙得编织纹,出现在注塑件表面上, 极大得影响着零件得外观质量。 喷射纹一般均从浇口处开始,有时也可以从塑件得狭窄处开始。

1、选择合理得浇口大小及形式,需保证能 充分得补压;2、模具水路要合理,通过模 温得控制使其更好补压;3、要有充分得

排气。

1、料筒得储料行程就是否足够;2、保压及保压 时间就是否太小;3、注射速度就是否太小;4、增

加熔胶温度;5、增加模具温度。

二、熔接线; 熔接线一般均以线形方式显现。熔接线得出现会直接影响零件得 外观质量及零件强度。

得出现。

直接对着空腔得细小得浇 口最易形成喷射纹

优化后得浇口,料流通过上侧 壁模腔得阻挡,使前锋料与后 面得料流能很好得融合在一

注塑件外观缺陷图片及原因分析与影响

顶针毛边产生的原因:

改善对策:

1,射出压力太大。 压力。

减小射出

2,射出速度太大。 速度。

减慢射出

3,顶针或顶针孔磨损。

更换顶针

或 维 修顶孔针毛边产生的后果:

1,包胶后TPR会渗水。

2,与其它内部件焊接,

导致内部 件报废。

3,损失扩大化。

第16页/共34页

面盖毛边

毛边产生的原因:

改善对策:

1,射出速度,压力太大。 力。

6,前后模分型面配合不良。

重新配模。

第14页/共34页

本体尾部毛边

毛边产生的原因:

1射出速度,压力太大。 压力。

2,保压速度,压力太大。 压力。

3模具配合不良。

改善对策: 减小射出速度, 减小保压速度,

维修模具。

尾部毛边产生的后果: 1,影响外观。 2,手感不好,造成刮手。

第15页/共34页

面板毛边

第24页/共34页

TPR杂料

TPR杂料产生的原因:

1,面板有毛屑或杂物。 屑或杂物。

2,TPR原材料有杂物。 原材料。

改善对策: 去除面板上的毛 清除杂料或更换

OK

TPR杂料产生的后果: 1,影响外观。 2,与支撑盖焊接

后,造成支撑盖报废。 3,损失扩大化。

第25页/共34页

杂料

TPR溢胶

TPR溢胶产生的原因: 策:

第20页/共34页

顶白

顶白产生的原因: 策:

改善对

1,注塑的太饱满。 度。

减小饱满

2,脱模斜度不够。

增大脱模

斜度。

顶层白产生的后果: 3 , 冷1却,时影间太响短功。能,韧性强度降加低长 冷。却

汽车零件注塑成型缺陷分析和解决措施

对应侧面有融接痕

产生融接的原因分析二 对应侧面有融接痕

料流刚好在碰穿孔的位臵, 易导致融接痕的产生及料流 翻滚,使产品侧表面产生缺 限。

对应侧面有融接痕

采用顺序阀有效消除熔接痕

-39-

案例8

概况

• 材料:PC • 注塑机:HTF90W1 • 模具状况 :侧浇口,两板模冷流道 • 试模背景:熔接线明显,无法消除

制件设计

材料配方

-19-

顶杆头部亮斑பைடு நூலகம்一)

顶杆处亮斑:制件成型结束后时,即使顶杆没有进行顶出动作,但是顶杆 头部的制件表面依然产生光泽非常好的亮斑。这种现象有时候在模具侧抽 机构成型的制件表面位置也会出现。降低射速时情况有所改善。

-20-

顶块表面亮痕

顶块表面白印 -21-

顶杆头部亮斑(二)

还有一种情况:模具排气良好,开模后还未顶出就发现顶针表面有圆 形的一圈应力痕。降低射出和保压压力有所改善,但是无法彻底消除。

常规原因: 1、冷却时间太短,主流道里面 还没有完全冷却,容易导致浇 口断裂——延长冷却时间,降 低模温——结果还是断浇口 2、主流道表面不光滑——抛 光——结果无改善 -24-

400吨注塑机

600吨注塑机

浇口套

浇口套 喷嘴 喷嘴

Φ4以上 带有一定锥度, 左边大右边小, 利于冷料脱出

此处固化的塑料容易阻碍主流道脱出,从而导致主流道断裂 在浇口套内。

工艺 条件

制件 设计

-33-

在熔接线处做排气镶件可消除或减弱熔接线

长X宽X高=50X40X30 铜塞

间隙0.04 (可根据不通 材料调整间 隙)

底部开槽 宽X 深 =10X1mm -34-

销钉

钻孔Ф5通到动模 板外面与大气联 通 螺钉 M4

塑料件的缺陷及造成的原因ppt课件

2.飞边

飞边又称溢边,是冲模 时,熔体从模具的分型面 及其他配合面处溢出,经 冷却后形成。

8

产生原因及解决措施

产生原因

1.注射过量 2.锁模力不足 3.材料流动性过好 4.分型面闭合不严,有间隙或杂物 5.型腔和型芯部分滑动零件间隙过大 6.模具各承接面平行度差 7.模具安装时未被压紧

解决措施

解决措施

从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程 中物料的"分流后汇合"现象发生的可能性。有如下方法:

1)提高模具温度 2)调整注射速度 3)全面排气 4)保持模具表面清洁 5)调整注射压力和补塑压力 6)合理设置浇口位置

19

9.表面收缩

通常由于制品上受力不足,物料 充模不足以及制品设计不合理,凹痕 常出现在与壁厚相近的薄壁部分。

炭化

认真清洗料筒使之干净 使用前烘干塑料,去除水分 清理型腔表面,应无杂物及水分存在 合理配料 采用新材料 控制熔料温度 控制熔料加热时间

17

8.熔接痕

熔接痕是指两股料流相 遇熔接而产生的表面缺陷。

18

形成原因

塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分 流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹, 影响塑件的外观质量及力学性能。

6

解决措施

(1)变更塑件设计:应设法使射出的熔料容易流动,如增 大壁厚。

(2)变更模具设计:增加浇口尺寸或数目,以缩短流动长 度。增大流道系统尺寸,以减少流动阻力。增加排气孔尺 寸与数目。将排气孔设置在最后充填区域,以利排气,设 置均匀冷却。

(3)调整成型工艺:增大注射压力;增大注射量;增加注 射速度以产生更多的黏滞热,降低熔料粘度。

塑胶件的24种常见不良缺陷图片ppt课件

塑胶件的24种常见缺陷 图片

可编辑ppt

一、缩水:

缩水(凹痕)

缩水(凹痕)

可编辑ppt

2

二、气纹:

气纹

可编辑ppt

3

三、缺料(走胶不足):

走胶不足

可编辑ppt

缺料

4

四、水口不平:

水口不平

可编辑ppt

5

五、披pt

6

六、夹线(结合线):

夹线 夹线(结合线)

可编辑ppt

25

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

可编辑ppt

26

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

可编辑ppt

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

可编辑ppt

22

二十二、进胶位发蓝:

进胶点发蓝

可编辑ppt

23

二十三、多胶:

多胶 NG

可编辑ppt

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

可编辑ppt

7

七、黑点:

黑点NG!

可编辑ppt

8

八、变形:

平面中间拱起变形

柱子弯曲变形

可编辑ppt

9

九、混色(异色):

混色

混色(杂色料)

可编辑ppt

10

十、划伤(刮伤):

划伤

刮花

可编辑ppt

11

十一、烧焦:

烧焦

可编辑ppt

12

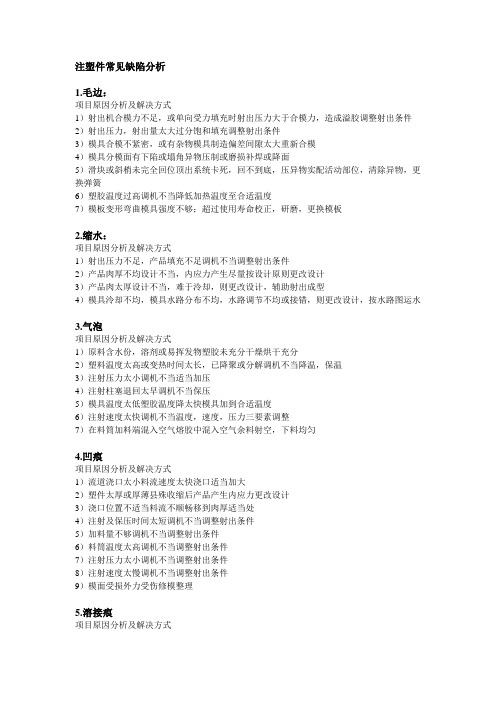

注塑件常见缺陷分析

注塑件常见缺陷分析1.毛边:项目原因分析及解决方式1)射出机合模力不足,或单向受力填充时射出压力大于合模力,造成溢胶调整射出条件2)射出压力,射出量太大过分饱和填充调整射出条件3)模具合模不紧密,或有杂物模具制造偏差间隙太大重新合模4)模具分模面有下陷或塌角异物压制或磨损补焊或降面5)滑块或斜梢未完全回位顶出系统卡死,回不到底,压异物实配活动部位,清除异物,更换弹簧6)塑胶温度过高调机不当降低加热温度至合适温度7)模板变形弯曲模具强度不够;超过使用寿命校正,研磨,更换模板2.缩水:项目原因分析及解决方式1)射出压力不足,产品填充不足调机不当调整射出条件2)产品肉厚不均设计不当,内应力产生尽量按设计原则更改设计3)产品肉太厚设计不当,难于泠却,则更改设计,辅助射出成型4)模具泠却不均,模具水路分布不均,水路调节不均或接错,则更改设计,按水路图运水3.气泡项目原因分析及解决方式1)原料含水份,溶剂或易挥发物塑胶未充分干燥烘干充分2)塑料温度太高或变热时间太长,已降聚或分解调机不当降温,保温3)注射压力太小调机不当适当加压4)注射柱塞退回太早调机不当保压5)模具温度太低塑胶温度降太快模具加到合适温度6)注射速度太快调机不当温度,速度,压力三要素调整7)在料筒加料端混入空气熔胶中混入空气余料射空,下料均匀4.凹痕项目原因分析及解决方式1)流道浇口太小料流速度太快浇口适当加大2)塑件太厚或厚薄县殊收缩后产品产生内应力更改设计3)浇口位置不适当料流不顺畅移到肉厚适当处4)注射及保压时间太短调机不当调整射出条件5)加料量不够调机不当调整射出条件6)料筒温度太高调机不当调整射出条件7)注射压力太小调机不当调整射出条件8)注射速度太慢调机不当调整射出条件9)模面受损外力受伤修模整理5.溶接痕项目原因分析及解决方式1)塑料温度太低调机不当调整射出条件2)浇口太多模具设计不当取消部分浇口,或移位3)脱模剂过量作业不当加强模具抛光,尽量不用脱模剂4)注射速度太慢调机不当调整射出条件5)模具温度太低调机不当模具加温至适当温度6)注射压力太小调机不当适当加压7)模具排气不良模具加工不良在适当位置加开排气槽6.脱皮分层项目原因分析及解决方式1)不同塑料混杂来料不良用料纯正2)同一塑料不同级别查相混来料不良杜绝混料3)塑化不均调机不当螺竿转速,温度调整4)混入异物来料不良用料纯正7.表面波绞项目原因分析及解决方式1)料筒温度太低。

注塑缺陷总结(含产品缺陷、模具缺陷)

困气

• 困气:熔体填充末端(分型面、筋位、网孔位置、熔接线 附近等),型腔排气不良,熔体内气体无法排出,形成丝 状、雾状甚至烧焦痕迹。

原因: • 1、无排气,或排气太少、排气槽太浅。 • 2、多点进浇,熔接线附近有困气(排气镶件、排气钢等)。 • 3、走胶不平衡,包胶。 • 4、胶料易分解。 • 5、镶拼结构、顶出结构太少,镶件和顶出排气有限。

形。

起皮

• 起皮:。

原因: • 1、原料不良。 • 2、混料,不能熔融。 • 3、水口料掺太多。 • 4、水口料多次回用,降解。

碳化

• 碳化:烧焦、“胶屎”。

原因: • 1、加热温度太高(特别是热嘴、浇口处)。 • 2、加热时间太长。 • 3、模具局部排气不良。

色泽不均

• 色泽不均:。

原因: • 1、色母配比太少。 • 2、料筒余料未尽。 • 3、色母搅拌不均匀。

圆圈形打磨痕迹。 • 2、深腔位抛不到、漏抛。 • 3、油石、砂纸不够细。

橘皮纹、波浪纹

• 橘皮纹:抛高光后,镜面存在橘皮纹、波浪纹。

原因: • 1、钢料抛光性能不佳(太软,易抛伤)。 • 2、抛光方向问题(长时间抛同一方向)。 • 3、抛光力度问题(力度太大)。

麻点

• 橘皮纹:高光产品表面有麻点。

材质线

• 材质线:一般为前模蚀纹后,钢料上出现水流痕、溅射痕

等样的外观,产品表面出现同等纹路的外观,对光斜45度

观察时缺陷明显。 原因: • 1、模具蚀纹区域钢料材质不均匀、杂质含量多(多数国产

料易出现)。调质可改善。 • 2、钢料材质不符。

抛光不良

• 抛光不良:。

原因: • 1、上光时羊毛头直接磨到胶位,钻石膏不够,镜面存在

原因: • 1、原料问题。 • 2、抛光问题,杂质颗粒被磨掉,模面留下小孔。 • 3、钢料杂质多,抛光后有小颗粒在模面,能见到。 • 4、模面锈点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

裂纹产生的后果: 1,影响外观。 2,电镀后影响性能。

造成电镀件报废。 3,损失扩大化。

波纹

波纹产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,料温太低。 4,模温太低。

改善对策: 加快射出速度。 加大射出压力。 升高料管温度。 接模温机,调整 适当的模温。

波纹产生的后果 :

1,影响外观。 2,电镀后表面不光滑, 3,损失扩大化。

太小 7,保压时间太短。

本体缩水

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 加长冷却时间。 增大保压压力, 速度。 加长保压时间。

缩水产生的后果:

1,影响外观。 2,与其他零件焊接后,造成零件报废。 3,损失扩大化。

欠注

欠注产生的原因:

改善对策:

1,射出压力太小。

增大射出压力。

影响外观。 3,损失扩大化。

胶口气痕

胶口气痕产生的原因: 1,进胶口处速度太快。 2,进胶口处压力太大。 3,进胶口位置不准确。 4,模温太低。 5,进胶口处排气不良。

改善对策。 减慢进胶处速度。 减小进胶处压力。 调整进胶中位置。 接模温机调整温度。 增加排气槽。

胶口气痕产生的后果: 1,影响外观。 2,电镀后镀不亮,

料花

改善对策: 加长烘烤时间。 增大背压。 减慢射出速度。 降低料管温度。

料花产生的后果:

1,影响外观。 2,电镀后起泡。 3,损失扩大化。

气泡

气泡产生的原因: 1,原材料烘烤不够。 2,储料背压太小。 3,射出速度太快。 4,模具排气不良。

改善对策: 加长烘烤时间,温度。 加大储料背压。 减慢射出速度。 增加排气槽。

1,减慢射出速度。

2,射出料量太多。

2,减小射出料量。

3,射出压力太大。

3,减小射出压力。

4,射出时间太长。

4,减短射出时间。

5,料温太高。

5,降低料管温度。

6,前后模分型面配合不良,

6,重新配模。

7,前后模模温太高。

7,降低模具温度。

出水孔毛边产生的后果 1,影响外观。 2,影响水花,造成水花斜射。

面盖毛边

毛边产生的原因: 1,射出速度,压力太大。 2,保压速度,压力太大。 3,模具配合不良。

改善对策: 减小射出速度,压力。 减小保压速度,压力。 维修模具。

毛边产生的后果:

1,与分水体焊接,容易出现假焊。 2,导致分水体报废。 3,损失扩大化。

压伤

面板 压伤产生的原因: 1,面板表面有毛边或 杂物。 2.模具前后模残留毛边 或杂物。

毛边

改善对策: 减慢射出速度。 减小射出压力。 减短射出时间。 减少射出料量。 降低料管温度。 重新配模。

TPR毛边产生的后果: 1,造成TPR出水孔堵孔。 2,造成水花斜射。 3,损失扩大化 。

本体尾部毛边

毛边产生的原因: 1射出速度,压力太大。 2,保压速度,压力太大。 3模具配合不良。

改善对策: 减小射出速度,压力。 减小保压速度,压力。 维修模具。

毛边

OK

TPR杂料

TPR杂料产生的原因: 1,面板有毛屑或杂物。 2,TPR原材料有杂物。

改善对策: 去除面板上的毛屑或杂物。 清除杂料或更换原材料。

OK

TPR杂料产生的后果: 1,影响外观。 2,与支撑盖焊接

后,造成支撑盖报废。 3,损失扩大化。

杂料

TPR溢胶

TPR溢胶产生的原因: 1,射出速度太快。 2,射出压力太大。 3,射出时间太长。 4,射出料量太多。 5,前后模分型面

拉白

改善对策: 减小饱满度。 增大脱模斜度。 减慢开模速度。 加长冷却时间。

拉白产生的后果:

1,影响外观。 2,影响韧性强度。 3,与其它实配件实配后,

导致其它实配报废。 4,损失扩大化。

TPR穿孔

TPR穿孔产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,射出料量不足。 4,射出时间太短。 5,料温太低。 6,排气不良。

顶白产生的原因: 1,注塑的太饱满。 2,脱模斜度不够。 3,冷却时间太短。

顶白

改善对策: 减小饱满度。 增大脱模斜度。 加长冷却时间。

顶层白产生的后果: 1,影响功能,韧性强度降低。 2,与内部件焊接后,

顶白处会震裂。 3,损失扩大化。

拉白产生的原因: 1,注塑的太饱满。 2,脱模斜度不够。 3,开模速度太快。 4,冷却时间太短。

影响外观。 3,损失扩大化。

本体烧焦

烧焦产生的原因: 1,射出速度太快。 2,烧焦处排气不良。 3,模面有脏物。 4,料温太高。

改善对策: 减慢射出速度。 增加排气槽。 清除模面脏物。 降低料管温度。

烧焦产生的后果:

1,影响外观。 2,电镀后造成漏镀。 3,损失扩大化。

变形产生的原因: 1,注塑的太饱满。 2,冷却时间太短。

有段差或间隙大。

多胶产生的原因: 1,模具镶块缺损。 2,顶针断缺。

多胶

改善对策: 维修模具。 更换顶针。

多胶产生的后果: 1,影响焊接。 2,与内部件焊接后。

容易发生假焊。 3,损失扩大化。

多胶

气泡产生的后果; 1,影响外观。

熔接线产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,料温太低。 4,模具温度太低。 5,模具排气不良。

熔接线

改善对策: 加快射出速度。 加大射出压力。 升高料管温度。 接模温机调整模温。 加开排气槽。

熔接线深产生的后果: 1,影响外观。 2,电镀后呈裂缝状,

改善对策: 去除面板表面的毛边 或杂物。 清理前后模残留的毛 边或杂物。

面板压伤产生的后果:

1,影响外观。 2,与本体焊接后

造成电镀件报废。

面板压白产生的原因: 1,射出速度太快。 2,射出压力太大。 3,射出时间太长。 4,射出料量太多。 5,高压锁模太紧。 6,模具前后模让位 不够。

压白

改善对策: 减慢射出速度。 减小射出压力。 减短射出时间。 减少射出量。 调松高压锁模。 前后 模增加让 位位置。

2,射出速度太慢。

加慢射出速度

3,射出料量不足

增加射出料量

4,射出时间不够

加长射出时间

5,料温太低。 6,排气不良。 7,堵射嘴

升高料管温度。 清理模面或清洗排气针 挖射嘴。

8,堵进胶口。

清除进胶口杂料

TPR欠注产生的后果: 1,影响外观 2,影响水花,造成水花斜射。

毛边溢胶产生的原因: 1,射出速度太快。 2,射出压力太大。 3,射出时间太长。 4,射出料量太多。 5,料温太高。 6,前后模分型面配合不良。

注塑件存在的缺陷 产生原因和改善对策

冷料,麻点产生的原因: 1,原材料有杂物。 2,模面有杂物或毛屑。 3,模温太低。 4,进胶口处有毛屑。

冷料,麻点

改善对策: 更换或清理原材料。 清洗模面。 接模温机,调整模温。 用气枪吹或维修模具。

冷料,麻点产生的后果:

1,影响 外观。 2,电镀 后表面有凹坑。 3,损失扩大化。

波纹

欠注产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,射出时间太短。 4,料温太低。 5,排气不良。

欠注

改善对策: 加快射出速度。 增大射出压力。 加长射出时间。 升高料管温度。 加排气槽

欠注产生的后果: 1,导熔线欠注,影响功能。 2,与内部件焊接, 造成漏水。 3,损失扩大化。

缩水产生的原因: 1,射出速度太慢。 2,射出压力太小。 3,射出料量不足。 4,射出时间太短。 5 , 冷却 时间太短。 6,保压压力,速度

配合不良。

改善对策: 减慢射出速度。 减小射出压力。 减短射出时间。 减少射出量。 重新配模,让前 后模配合良好。

TPR溢胶产生的后果:

1,导致导熔线炀伤。

2,与支撑盖焊接后,

造成支撑盖报废。

OK

3,损失扩大化。

TPR多胶

TPR水花斜射

水花斜射产生的原因: 1,TPR出水孔有毛边。 2,出水孔针磨损或歪斜。

上盖变形

改善对策: 减小饱满度。 加长冷却时间。

变形产生的后果: 1,影响外观。 2,与本体焊接后,

造成本体报废。 3,损失扩大化。

裂纹

裂纹产生的原因: 1,原材料韧性不好。 2,内应力太大。 3,制品厚度太薄。 4,模温太低。 5,料温太低。

改善对策: 更换原材料。 消除内应力。 制品厚度加胶。 接模温机,适当调温。 升高料管温度。

改善对策: 加快射出速度。 加大射出压力。 增加射出料量。 加长射出时间。 升高料管温度。 清理模面或更 换排气针。

TPR穿孔产生的后果: 1,影响水花,造成飞水。 2,与本体焊接后

造成本体报废。

3,损失扩大化。

TPR穿孔

TPR无缺陷

TPR毛边

TPR出水孔毛边产生的原因:

改善对策:

1,射出速度太快。

分解。

改善对策: 保护原材料。 清洗料管。 降低料温。

黑点产生的后果: 1,影响外观。 2,与其它件焊接后,

导致其它件报废。 3,损失扩大化。

黑点

刮伤,划伤

刮伤,划伤产生的原因: 1,员工不正确的操作方法。 2,员工的操作技能不熟练。 3,员工的品质意识不够强。

改善对策: 培训员工正确操作。 加强员工的操作技能。 加强员工的品质意识。

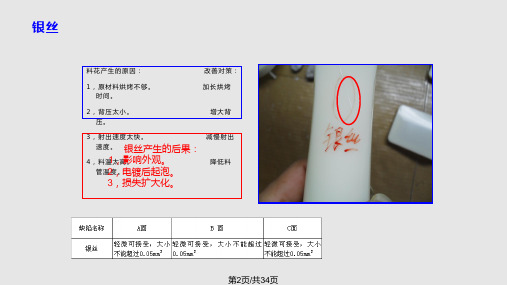

料花产生的原因: 1,原材料烘烤不够。 2,背压太小。 3,射出速度太快。 4,料温太高。

银丝

改善对策: 加长烘烤时间。 增大背压。 减慢射出速度。 降低料管温度。

银丝产生的后果:

1,影响外观。 2,电镀后起泡。 3,损失扩大化。

料花产生的原因: 1,原材料烘烤不够。 2,背压太小。 3,射出速度太快。 4,料温太高。

TPR水花斜射 水花OK