基于CAE的书立注塑模设计及成型工艺优化

基于cae分析的塑件产品注射成型浇注系统优化设计

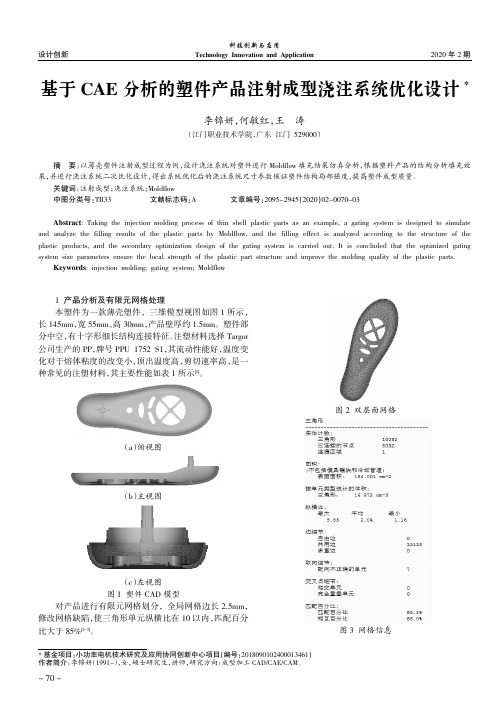

2020年2期设计创新科技创新与应用Technology Innovation andApplication基于CAE 分析的塑件产品注射成型浇注系统优化设计*李锦妍,何敏红,王涛(江门职业技术学院,广东江门529000)1产品分析及有限元网格处理本塑件为一款薄壳塑件,三维模型视图如图1所示,长145mm ,宽55mm ,高30mm ,产品壁厚约1.5mm 。

塑件部分中空,有十字形细长结构连接特征。

注塑材料选择Targor 公司生产的PP ,牌号PPU 1752S1,其流动性能好,温度变化对于熔体粘度的改变小,顶出温度高,剪切速率高,是一种常见的注塑材料,其主要性能如表1所示[1]。

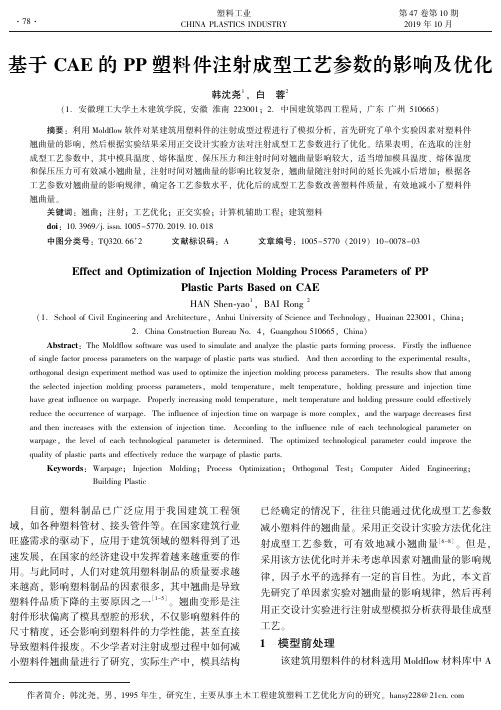

(a )俯视图(b )主视图(c )左视图图1塑件CAD 模型对产品进行有限元网格划分,全局网格边长2.5mm ,修改网格缺陷,使三角形单元纵横比在10以内,匹配百分比大于85%[2-3]。

图2双层面网格图3网格信息摘要:以薄壳塑件注射成型过程为例,设计浇注系统对塑件进行Moldflow 填充结果仿真分析,根据塑料产品的结构分析填充效果,并进行浇注系统二次优化设计,得出系统优化后的浇注系统尺寸参数保证塑件结构局部强度,提高塑件成型质量。

关键词:注射成型;浇注系统;Moldflow中图分类号:TB33文献标志码:A文章编号:2095-2945(2020)02-0070-03Abstract :Taking the injection molding process of thin shell plastic parts as an example,a gating system is designed to simulateand analyze the filling results of the plastic parts by Moldflow,and the filling effect is analyzed according to the structure of the plastic products,and the secondary optimization design of the gating system is carried out.It is concluded that the optimized gating system size parameters ensure the local strength of the plastic part structure and improve the molding quality of the plastic parts.Keywords :injection molding;gating system;Moldflow*基金项目:小功率电机技术研究及应用协同创新中心项目(编号:2018090102400013461)作者简介:李锦妍(1991-),女,硕士研究生,讲师,研究方向:成型加工CAD/CAE/CAM。

基于cae的pp塑料件注射成型工艺参数的影响及优化

翘曲量的影响ꎬ 然后根据实验结果采用正交设计实验方法对注射成型工艺参数进行了优化ꎮ 结果表明ꎬ 在选取的注射

成型工艺参数中ꎬ 其中模具温度、 熔体温度、 保压压力和注射时间对翘曲量影响较大ꎬ 适当增加模具温度、 熔体温度

Plastic Parts Based on CAE

HAN Shen ̄yao1 ꎬ BAI Rong

2

(1. School of Civil Engineering and Architectureꎬ Anhui University of Science and Technologyꎬ Huainan 223001ꎬ Chinaꎻ

第 47 卷第 10 期

2019 年 10 月

塑料工业

CHINA PLASTICS INDUSTRY

78

基于 CAE 的 PP 塑料件注射成型工艺参数的影响及优化

韩沈尧1 ꎬ 白 蓉2

(1. 安徽理工大学土木建筑学院ꎬ 安徽 淮南 223001ꎻ 2. 中国建筑第四工程局ꎬ 广东 广州 510665)

域ꎬ 如各种塑料பைடு நூலகம்材、 接头管件等ꎮ 在国家建筑行业

减小塑料件的翘曲量ꎮ 采用正交设计实验方法优化注

旺盛需求的驱动下ꎬ 应用于建筑领域的塑料得到了迅

射成型工艺参数ꎬ 可有效地减小翘曲量 [6-8] ꎮ 但是ꎬ

速发展ꎬ 在国家的经济建设中发挥着越来越重要的作

用ꎮ 与此同时ꎬ 人们对建筑用塑料制品的质量要求越

the selected injection molding process parametersꎬ mold temperatureꎬ melt temperatureꎬ holding pressure and injection time

基于CAE技术的注塑模具高效率设计方法

基于CAE技术的注塑模具高效率设计方法newmakerCAE系统的核心思想是结构的离散化,即将实际结构离散为有限数目的规则单元组合体。

实际结构的物理性能可以通过对离散体进行分析,得出满足工程精度的近似结果来替代对实际结构的分析,这样可以解决很多实际工程需要解决而理论分析又无法解决的复杂问题。

把CAE理论应用于塑料模具的设计,预测模具结构及注射工艺参数对制品外现和性能的影响,有目的地修正设计方案和工艺条件,克服因为经验少而造成的不良后果,进而优化注塑模具结构设计。

实践证明此项研究明显的缩短了设计周期,提高了设计效率,保证了产品质量,降低了模具的设计成本,因此此项研究具有广阔的研究前景和开发空间。

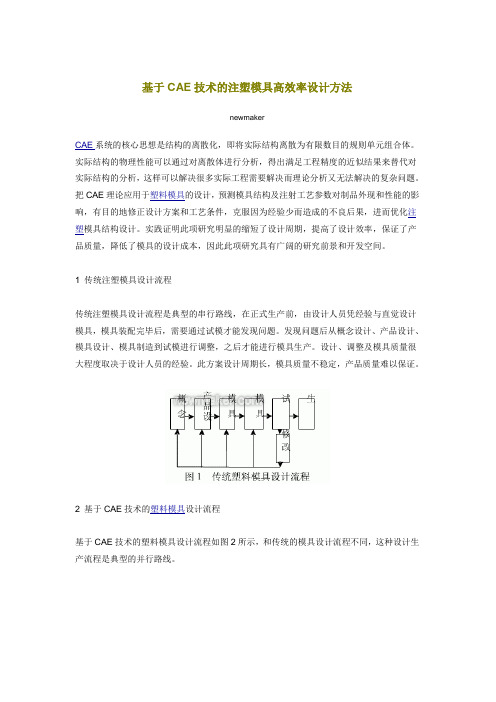

1 传统注塑模具设计流程传统注塑模具设计流程是典型的串行路线,在正式生产前,由设计人员凭经验与直觉设计模具,模具装配完毕后,需要通过试模才能发现问题。

发现问题后从概念设计、产品设计、模具设计、模具制造到试模进行调整,之后才能进行模具生产。

设计、调整及模具质量很大程度取决于设计人员的经验。

此方案设计周期长,模具质量不稳定,产品质量难以保证。

2 基于CAE技术的塑料模具设计流程基于CAE技术的塑料模具设计流程如图2所示,和传统的模具设计流程不同,这种设计生产流程是典型的并行路线。

基于CAE技术模具设计流程利用CAE分析软件,可以在模具制造之前,先在计算机上对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压、冷却以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,从而使设计者能够模拟调整工艺参数,优化工艺规程,尽早发现并解决绝大教问题,及时修改制品和模具结构设计,而不是等到试模以后再返修模具,在设计阶段以最小的花费、最短的时间优化设计,缩短开发周期,提高设计效率、保证模具设计质量。

3 注塑模具CAE基本结构及设计过程3.1 注塑模具CAE基本结构基本过程是将一个形状复杂的连续体的求解区域分解为有限的形状简单的子区域,即将一个连续体简化为由有限个单元组合的等效组合体:通过将连续体离散化,把求解连续体的场变量(应力、位移、压力和温度等)问题简化为求解有限的单元节点上的场变量值此时得到的基本方程是一个代数方程组,而不是原来描述真实连续体场变量的微分方程组。

基于CAE分析注射模具结构的优化设计

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!注:未注单位均为mm 。

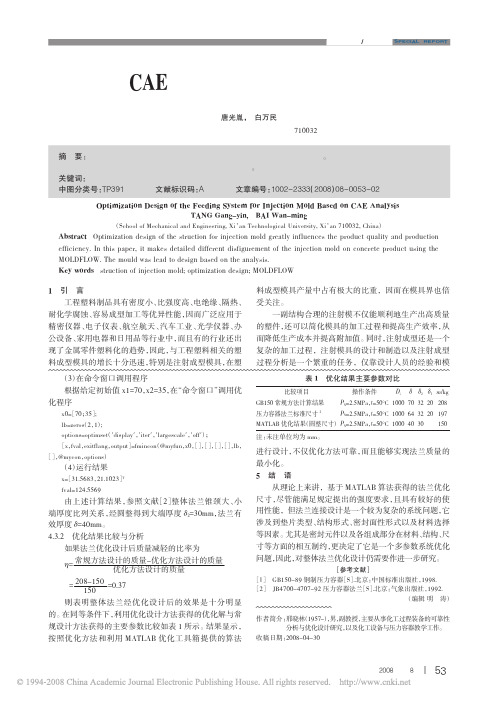

表1优化结果主要参数对比比较项目GB150常规方法计算结果压力容器法兰标准尺寸[2]MATLAB 优化结果(圆整尺寸)操作条件P N =2.5MPa ,t =50°C P N =2.5MPa ,t =50°C P N =2.5MPa ,t =50°C D i 100010001000δ706440δ2323230δ12020m /kg208197150(3)在命令窗口调用程序根据给定初始值x1=70,x2=35,在“命令窗口”调用优化程序x0=[70;35];lb=zeros (2,1);options=optimset(′display ′,′iter ′,′largescale ′,′off ′);[x ,fval ,exitflang ,output ]=fmincon (@myfun ,x0,[],[],[],[],lb ,[],@mycon ,options )(4)运行结果x=[31.5683,21.1023]T fval=124.5569由上述计算结果,参照文献[2]整体法兰锥颈大、小端厚度比列关系,经圆整得到大端厚度δ2=30mm ,法兰有效厚度δ=40mm 。

4.3.2优化结果比较与分析如果法兰优化设计后质量减轻的比率为浊=常规方法设计的质量-优化方法设计的质量=208-150150=0.37则表明整体法兰经优化设计后的效果是十分明显的。

在同等条件下,利用优化设计方法获得的优化解与常规设计方法获得的主要参数比较如表1所示。

结果显示,按照优化方法和利用MATLAB 优化工具箱提供的算法进行设计,不仅优化方法可靠,而且能够实现法兰质量的最小化。

5结语从理论上来讲,基于MATLAB 算法获得的法兰优化尺寸,尽管能满足规定提出的强度要求,且具有较好的使用性能,但法兰连接设计是一个较为复杂的系统问题,它涉及到垫片类型、结构形式、密封面性形式以及材料选择等因素。

基于CAE技术的注塑模具设计

基于CAE技术的注塑模具设计Moldflow 软件可以模拟整个注塑过程,指导模具设计,并可优化塑料制品结构设计。

Moldflow软件技术可以提供基本的热塑性注塑成型分析功能外,以及许多新的注塑成型工艺分析。

近年来,Moldflow 软件在家电、汽车、电子通信、化工及日用品等领域都等到了广泛的应用。

下面我们以Moldflow 为例,来介绍注塑成型 CAE 软件的主要应用分析功能模块。

(一)进行产品优化产品优化顾问是快速检查塑料零件设计的生产能力的理想工具。

用户可以获得有关修改壁厚、浇口位置、材料或几何体的快速反溃分析结果和详细的设计建议可以用于最合理的零件壁厚和浇口位置,并可用于识别和消除装饰等问题,如熔接痕、气穴和缩水。

(二)进行产品的填充和保压分析填充和保压分析是所有 CAE 软件中最基本的分析功能,可以模拟注塑成型工程的填充和保压阶段。

它的分析输出结果包括填充时间、温度、压力、锁模力、剪切速率/应力、气穴和熔接痕等,有助于选择浇口位置、确定浇口数量和优化浇注系统,并可预测熔接位置、最终填充位置/排气位置,以及填充时间、压力和温度分布,确定和潜在的塑料制品质量缺陷。

(三)进行产品的曲俏分析翘曲变形分析是在设计阶段完成制品尺寸的预测,并可预测制品的使用性能,验证模具结构和注塑工艺参数是否合理。

它的主要分析输出结果包括变形量和应力等,可帮助用户找出翘曲变形成因,提高制品的尺寸精度,为用户提供有用的参考数据,并优化制品的结构参数。

二、利用CAE技术进行模具注塑的应用现状利用CAE进行模具注塑,在国外已经有着非常悠久的应用历史,在上个世纪50年代,美国研究学者通过数值计算的方法。

将聚合物不断的优化和设计,改善了注塑工艺。

到了上个世纪80年代,CAE注塑技术已经比较成熟,由于有限元法和边界元法的出现,使得CAE在注塑模具领域有着非常广泛的应用。

澳大利亚,美国以及德国分别研发了相应的软件,进行CAE的注塑工作。

基于CAE的轿车零件注射模具优化设计

第39卷第1期2011年1月塑料工业C H I N AP L A S T I C S I ND U S T R Y作者简介:钱应平,男,工学博士,副教授,湖北工业大学机械学院,专长:模具C A D /C A E /C A M ,快速制造。

q i a n y p 98@163.c o m 。

基于C A E 的轿车零件注射模具优化设计钱应平1,黄菊华2,周细枝1,者凌秋1(1.湖北工业大学机械工程学院,湖北武汉430068;2.湖北工业大学土木与建筑工程学院,湖北武汉430068) 摘要:以汽车零件为研究对象,利用C A E 技术及注塑模具C A D 技术,借助M o l d f l o w 和P R O /E 软件,建立了产品的三维实体模型,在产品的结构工艺性和成型性分析的基础上,进行了产品成型过程的模拟分析,获得了优化的成型方案和参数,并利用P R O E /E 模块E M X 进行了模具结构的三维优化设计。

关键词:计算机辅助工程;注塑模具;优化设计中图分类号:T Q 320.66+2 文献标识码:B 文章编号:1005-5770(2011)01-0065-04O p t i m i z a t i o nD e s i g n o f I n j e c t i o nMo u l d o f C a r P a r t s B a s e do n C A EQ I A NY i n g -p i n g 1,H U A N GJ u -h u a 2,Z H O UX i -z h i 1,Z H EL i n g -q i u1(1.S c h o o l o f M e c h a n i c a l E n g i n e e r i n g ,H u b e i U n i v e r s i t y o f T e c h n o l o g y ,W u h a n 430068,C h i n a ;2.S c h o o l o f C i v i l a n d A r c h i t e c t u r a l E n g i n e e r i n g ,H u b e i U n i v e r s i t y o f T e c h n o l o g y ,Wu h a n 430068,C h i n a )A b s t r a c t :I n t h i s p a p e r ,t h e c a r p a r t w a s u s e d a s s t u d y o b j e c t ,t h e C A Ea n d i n j e c t i o n m o l d C A Dt e c h -n o l o g y w e r e u s e d ,a n d t h e t h r e e d i m e n s i o nm o d e l o f p r o d u c t w a s e s t a b l i s h e d b y t h e M o l d f l o wa n dP R O /E .T h e o p t i m i z e d m o l d i n g m e t h o d s a n d p a r a m e t e r s w e r e o b t a i n e db a s e d o n t h e a n a l y s i s o f s t r u c t u r e p r o c e s s a n dm o l d i n g c h a r a c t e r i s t i c s a n d t h e t h r e e d i m e n s i o n o p t i m i z i n g d e s i g n o f m o u l d s t r u c t u r e w a s f i n i s h e d b y u s i n g t h e E M Xm o d u l e i n P R O /E .K e y w o r d s :C A E ;I n j e c t i o n M o l d ;O p t i m i z a t i o n D e s i g n1 塑料件的结构及工艺分析1.1 塑件结构分析轿车零件的示意图如图1。

基于CAE和DOE技术的注射成型工艺优化

基于C AE和DOE技术的注射成型工艺优化黄松王喜顺(华南理工大学机械与汽车工程学院,广州510640)摘要以打印机上盖为例,以体积收缩率、翘曲量和沉降斑指数为考察指标,结合CAE和DOE技术研究了模具温度、熔体温度、注射时间、保压压力和保压时间五个工艺参数对考察指标的影响,用DOE软件回归拟合得到体积收缩率、翘曲和沉降斑指数的预测模型,并运用该模型求解最佳的工艺参数,通过试验验证了该方法的可行性。

关键词注射成型CAE DOE工艺参数优化随着塑料工业的飞速发展,许多企业使用C AE 技术对注射成型过程进行模拟分析并预测潜在的问题,以提高一次试模率,达到降低生产成本、缩短生产周期的目的。

成型工艺参数的优化设置在一定范围内能克服成型缺陷,提高制品质量。

但影响制品质量的工艺参数比较多,而且各参数之间存在非线性和强耦合特性,设计师往往需要花费大量的时间进行C AE模拟才能获得合适的参数组合。

为了获得最佳的工艺参数组合,众多学者对此进行了研究, G.H.Choi等[1]应用ANN技术建立工艺参数和制品质量指标之间的神经网络关系模型,并采用自适应优化算法优化工艺参数。

郑晓培等[2]结合CAE和Taguch i技术研究了工艺参数对(丙烯晴/丁二烯/苯乙烯)共聚物、高密度聚乙烯和聚丙烯注塑制品沉降斑的影响,并对工艺参数进行了优化。

H.Okte m 等[3]基于田口试验方法、信噪比及均方差分析等方法,利用三水平的L27和L9等正交试验表,以最大翘曲量和最大体积收缩率为目标,对薄壳塑料制品的注射成型参数进行了优化设计。

钟浩东等[4]提出一个利用注射成型软件Mol d fl o w与遗传算法结合对熔接痕长度和位置进行优化的方法,经过多代搜索,最终获得对应于熔接痕长度与位置最佳的注射时间、熔体温度、模具温度、浇口位置等工艺参数。

D OE技术是一种研究试验数据的获得和科学地分析处理试验数据与结果的方法。

回归分析是其常用的数据分析方法,回归分析的主要内容为:¹从一组数据出发确定某些变量之间的定量关系式,即建立数学模型并估计其中的未知参数。

利用CAE技术进行注塑制品模拟分析及工艺优化

具型腔中流动、 传 热 的物 理 数 学 模 型 , 利 用 计 算 机 图形 学 技 术 在 计 算 机 屏 幕 上 形 象 、 直 观地 模 拟 出实 际成 型 中

熔 体 在 型 腔 中的 动 态 充 填 过 程 、 保压过程和冷却过程 , 定 量 地 给 出成 型 过 程 的状 态 参 数 . 利 用数 值 模 拟技 术 研 究制件注塑成型 , 对 于提 高 塑 料 产 品精 度 、 缩 短 新 产 品 开 发周 期 、 降低成本 、 提 高 生 产 率 等 都 有 着 重 要 的意 义 .

时间( 注 射速 度 ) 、 注 射压 力 、 保 压压力 、 保 压时 间和冷 却时 间等 . 这些 参 数都 影 响着 制 品 的质量 . 每 个 工 艺 参数对 塑件 变形 的影 响是不 同的. 分析 各 因素对 塑件 影 响程 度 的大小 对 提 高产 品 质量 和 优化 设 计 意 义 重大 . 通过 这种分 析 , 可 以将影 响较小 的 因素从优 化设 计变量 中删 除 , 这 样既 减小 了优化 的计 算量 、 节

2 0 1 3年 2月

中央 民族 大 学 学 报 (自然 科 学 版 )

J o u r n a l o f MU C( N a t u r a l S c i e n c e s E d i t i o n )

F e b. ,2 01 3

V0 I _ 2 2 NO . 1

关键词 : MP I 软件 ; 有限元分析 ; 理 论 依 据 中 图分 类 号 : T P 3 1 文献标识码 : A 文章 编 号 : 1 0 0 5 — 8 0 3 6 ( 2 0 1 3 ) 0 1 - 0 0 4 4 - 0 4

塑料制 品 的许多 缺陷都 与 树脂 在 模 具 中的 流 动方 式 有 关 , MP I ( Mo l d F l o w P l a s t i c s I n s i g h t 注 塑成 型 模拟 分析 , 简称 “ MP I ” ) 通 过数 值 分 析 , 可 以对 充 填 过程 进 行 模 拟 、 预 测 和显 示 熔 体 流 动前 沿 的 推 进方 式、 充填 过程 的压力 和温 度变化 、 气 穴和熔 接痕 的位 置等 , 帮 助工 艺人 员 在试 模 前对 可能 出现 的缺 陷进 行 预测 , 找 出缺 陷产 生 的原 因并 加 以改进 , 提高 一次试 模 的成 功率 . 2 0世纪 7 0年代 以前 , 塑件 变形 分 析 大 都采 用定性 分 析. 随着 数值技 术 、 材料科 学 等学科 的发展 , 注 塑制 品的缺 陷理 论研究 更加 深入 . 由于塑 件 变形 与不 均匀 收缩有关 , 许 多学 者从研 究不 同塑 料在 不 同工 艺条 件下 的收缩 行为 人手 , 来分 析收 缩与 制 品变 形 的关系 . 塑料熔 体 在成型 过程 中 , 由于取 向 、 收缩 的不 均 匀 , 导 致 内应 力 的不 均匀 , 所 以制 品 出 模后 , 在不 均匀 内应力 的作 用下 , 发生翘 曲变 形等 缺陷 . 因此 , 从力 学角 度分析 、 制 品 的内应力 和变 形. 被 看成 是不 均匀 收缩产 生 的残余应 力造 成 的.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文 献 标 识 码 :A

文 章 编 号 :1 0 0 5— 5 7 7 0( 2 0 1 3 )0 5— 0 0 5 5— 0 4

Abs t r a c t : Th e a r t i c l e a n a l y z e d t h e s t r u c t u r e a n d mo l d i n g pr o c e s s o f a p l a s t i c b o o k e n d. Th e g a t e l o c a t i o n, f il l i n g a n a l y s i s a n d c o o l i n g a n a l y s i s i n Mo l d lo f w ,wa s u s e d t o i f ni s h t he mo l d d e s i g n. Th e o p t i ma l mo l d i n g p r o c e s s p a r a me t e r c o mb i n a t i o n s f o r r e d u c i n g t h e wa r pa g e o f t h e p l a s t i c p a t r wa s f o un d i n t h e t e s t r a n g e t h r o u g h t h e CAE s i mu l a t i o n o f t he p r o c e s s p a r a me t e r s us i n g o th r o g o n a l t e s t me t h o d . Th e r e s u l t s i n d i c a t e d t h a t :t h e a pp l i c a t i o n o f CAE t e c h n o l o g y c a n s h o te r n t h e mo l d d e v e l o p me n t c y c l e a n d i mp r o v e t h e q u a l i t y o f mo l d d e s i g n. Ke y wor ds : CAE; Mo l d lo f w An a l y s i s; Mo l d; Pr o c e s s P a r a me t e r s Op t i mi z a t i o n; W a r p a g e

I n j e c t i o n Mo l d D e s i g n o f B o o k E n d s a n d Op t i mi z a t i o n o f F o r mi n g

Pr o c e s s Ba s e d o n CAE

第4 l 卷 第 5期 2 0 1 3年 5月

塑 料 工 业

CH I NA PLAS TI CS I NDUS TRY ・5 5・

基于 C A E的书 立 注 塑 模 设 计及 成 型工 艺 优 化 术

谈 建豪 ,陈 燕 ,向和 平 ,徐 东风

( 1 .华 南农 业大学工程学 院,广东 广州 5 1 0 6 4 2 ;2 .华南农业大学信息学 院,广东 广州 5 1 0 6 4 2 )

T AN J i a n — h a o , CHE N Y a n , XI ANG He — p i n g , XU Do n g 。 f e n g ( 1 .C o l l e g e o f E n g i n e e r i n g ,S o u t h C h i n a A g i r c u l t u r a l U n i v e r s i t y ,G u a n g z h o u 5 1 0 6 4 2 ,C h i n a ; 2 .C o l l e g e o f I n f o r ma t i e s ,S o u t h C h i n a A g r i c u l t u r a l U n i v e r s i t y ,G u a n g z h o u 5 1 0 42 6 ,C h i n a )

模具 C A E技 术通 过 在计 算 机 上 模 拟 塑 件 的 成 型

的长度 与厚 度之 比过小 ,脱模 表 面 的脱 模斜 度不 宜过

过程 ,预测模 具 设计 和成 型过 程 中存在 的问题 ,指 导 模 具 的优化 设计 和合 理 工艺参 数 获取 ,不 但可 提高 模

具 的设 计质 量 ,同时可减 少试 模 时 间 ,缩 短产 品开 发 周 期 ,降低 产 品开 发 成 本 。 因此 ,模 具 C A E技 术 在 模具 行 业 中得 到广泛 的应 用 - 6 1 。

摘要 :通过对塑料 书立 的结 构和工艺性分析 ,并参考 Mo l d f l o w对浇 口位置选 择 、填充 和冷却分析的结果进行 了模 具设 计 ;以减少塑件翘 曲变形 为 目标 ,采 用正交试 验方 法 ,对工艺 参数 进行 了 C A E仿 真试验 ,在试 验范 围 内得 到了 最优成型工艺参数组合 。结 果表明 ,应用 C A E技术可缩短模具开发周期 ,提高模具设计 质量 。 关键词 :C A E;模流分析 ;模具 ;工艺参数优化 ;翘 曲