光刻工艺中的焦距异常发生原因分析及解决办法

duv光刻技术及常见工艺问题

duv光刻技术及常见工艺问题DUV(Deep Ultraviolet,深紫外)光刻技术是一种重要的半导体制造工艺,用于在半导体芯片制造过程中的图案转移。

在DUV光刻技术中,使用了波长较短的紫外光(通常为248 nm,193 nm或更短波长)来曝光光刻胶,通过光刻胶的显影、蚀刻等步骤,将所需的图案转移到芯片上。

DUV光刻技术的应用范围广泛,主要包括集成电路制造、光学器件制造、MEMS制造等。

它能够实现高分辨率、高精度的图形转移,能够处理复杂的芯片结构,并且可以灵活地适应不同工艺要求。

然而,在DUV光刻技术的应用中,常常会遇到一些工艺问题,下面将介绍一些常见的问题及其解决方法。

1. 曝光剂对于DUV光刻技术的影响在DUV光刻技术中,曝光剂是一个关键的因素。

曝光剂的选择和使用方法会直接影响到光刻胶的解析度、对比度、显影速度等。

因此,在DUV光刻技术中,对曝光剂的选择和使用要特别注意。

解决方法:选择合适的曝光剂,根据芯片设计的要求、工艺的特点来选择曝光剂。

在使用曝光剂时,要根据厂商提供的使用说明来正确处理和使用曝光剂,避免不必要的问题。

2. 光刻胶剩余问题在DUV光刻过程中,光刻胶有时会残留在芯片表面,形成剩余物,导致图案质量下降。

光刻胶剩余问题可能是由于不良的光刻胶成膜、曝光剂溶解性差或者显影不完全等因素引起的。

解决方法:确保光刻胶的成膜质量良好,避免出现不均匀的成膜情况。

合理选择曝光剂,确保曝光剂的溶解性适合光刻胶的显影。

3. 曝光光束质量及一致性问题DUV光刻机的曝光系统在长时间使用后,可能会出现曝光光束质量下降或者不一致的问题。

曝光光束质量差可能会导致图案的分辨率下降,而不一致的曝光光束则会导致芯片上的图案出现不均匀。

解决方法:定期对DUV光刻机的曝光系统进行检查和维护,确保曝光光束的质量和一致性。

可以使用标准掩模进行曝光测试,准确评估光刻机的性能。

4. 图案缺陷问题在DUV光刻技术中,图案缺陷是一个常见的问题。

关于光刻工艺异常分析

原因分析及处理-显检图形异常

划伤的判断 :曝光前 划伤,曝光后显影前划伤,划伤显影后划伤

前层异常:孔层次表面发花(类似条状)——氧化层均匀性差

原因分析及处理-条宽异常

测量方法不当 规范不合适 版上条宽异常 误操作(Miss operation) PR膜厚异常 显影异常 曝光能量/剂量异常 曝光菜单设置错误(如illumination ID 设置错误) 来片衬底异常(如Metal层反射率等) Scanner Dynamic Image Quality 异常

关于程序拷贝

磁带拷贝: 将程序从磁带拷贝到NIKON I11: 在NIKON I11的磁带机中插入磁带; 在NIKON I11上启动MantenanceSystem-V; 用鼠标选择File Utility; 输入字母V,回车; 输入字母Y,回车; 在提示下回车; 输入字母R,回车; 输入磁带上需要拷贝的程序名(格式为“曝光程序.SEQ”), 回车; 等待程序拷贝完成,按字母E(或“Ctrl+Z”)退出; 取出磁带;

原因分析及处理-套刻异常

2.关于Overlay的补偿:

Q200根据设备(quip软件显示)测得数据进行分析和补偿

原因分析及处理- Nikon聚焦不良

聚焦的分类及定义:

颗粒 —— 一段时间内流经某台设备的圆片或某些背面有颗粒的 圆片 (返工第一位),定义为颗粒聚焦(背面颗粒或STAGE颗粒, 指明颗粒位置) 边缘非完整Block不能执行Auto-Focus、Auto-Leveling功能 —— 非完整Block聚焦 (返工第二位),需指明位置 圆片的平整度差 —— 一批中部分圆片的局部位置聚焦,定义为 圆片平整度聚焦,需指明位置(在背面找不到明显的颗粒沾污) 像面与圆片表面不完全吻合 —— 整片圆片所有Block固定位置聚 焦 (客诉)找平聚焦 设备的Best Focus位置变化(TPR漂移)—— 某台设备一段时间 内流通的圆片聚焦 产品的CD规范不佳 —— 某个产品的特有问题 (客诉)

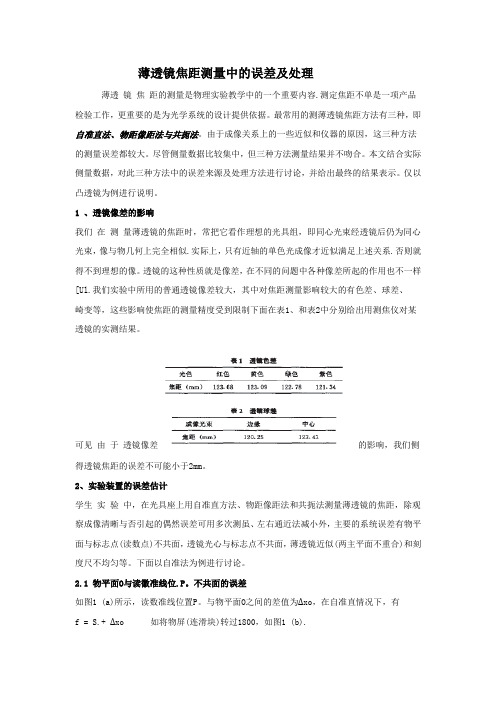

薄透镜焦距测量中的误差及处理

薄透镜焦距测量中的误差及处理薄透镜焦距的测量是物理实验教学中的一个重要内容.测定焦距不单是一项产品检验工作,更重要的是为光学系统的设计提供依据。

最常用的测薄透镜焦距方法有三种,即自准直法、物距像距法与共扼法。

由于成像关系上的一些近似和仪器的原因,这三种方法的测量误差都较大。

尽管侧量数据比较集中,但三种方法测量结果并不吻合。

本文结合实际侧量数据,对此三种方法中的误差来源及处理方法进行讨论,并给出最终的结果表示。

仅以凸透镜为例进行说明。

1 、透镜像差的影响我们在测量薄透镜的焦距时,常把它看作理想的光具组,即同心光束经透镜后仍为同心光束,像与物几何上完全相似.实际上,只有近轴的单色光成像才近似满足上述关系.否则就得不到理想的像。

透镜的这种性质就是像差,在不同的问题中各种像差所起的作用也不一样[Ul.我们实验中所用的普通透镜像差较大,其中对焦距测量影响较大的有色差、球差、崎变等,这些影响使焦距的测量精度受到限制下面在表1、和表2中分别给出用测焦仪对某透镜的实测结果。

可见由于透镜像差的影响,我们侧得透镜焦距的误差不可能小于2mm。

2、实验装置的误差估计学生实验中,在光具座上用自准直方法、物距像距法和共扼法测量薄透镜的焦距,除观察成像清晰与否引起的偶然误差可用多次测虽、左右通近法减小外,主要的系统误差有物平面与标志点(读数点)不共面,透镜光心与标志点不共面,薄透镜近似(两主平面不重合)和刻度尺不均匀等。

下面以自准法为例进行讨论。

2.1 物平面O与读徽准线位.P。

不共面的误差如图1 (a)所示,读数准线位置P。

与物平面O之间的差值为∆xo,在自准直情况下,有f = S.+ ∆xo 如将物屏(连滑块)转过1800,如图1 (b).图1 物平面与谈盆准线不共面时的先路则 f=So’- ∆xo,所以f= (S o’+ S o) / 2∆x =( So’ - So ) / 22.2 透镜L光心与读数准线位置P L不共面的误差如图 2( a)所示。

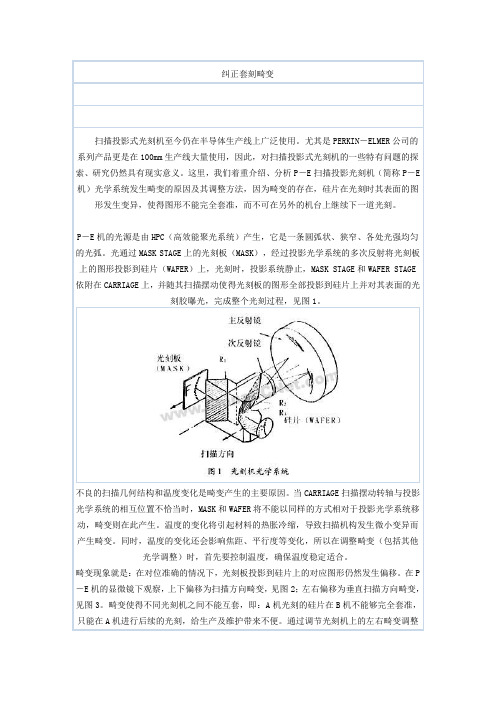

PE光刻机纠正畸变

实际工作中,可采用以下几种方法来判读并校正畸变:

(1)用厂家提供的畸变测试板装置(Distortion Test Mask Set),由于笔者没有这套装置,也没有使用过,这里不作介绍。

(2)挑选一台合适的P-E机代替接触式光刻机,用线条比较细密的光刻板,仔细对有氧化层且已涂胶的平整硅片进行光刻。显影、腐蚀后的硅片作为标准片,在需要调整的P-E机上与原来光刻板进行对准,然后CARRIAGE作扫描运动,在显微镜里观察畸变的情况,判读畸变。按需要调整左、右畸变调整旋钮,重新对准后,再次判读畸变,反复操作直到畸变缩小到符合生产要求。挑选出来制作标准片的机台一般是经检查本身畸变很少,而且已经投入生产不便调整的(调整后,以前光刻的硅片由于图形不能全部套准将不能在该机台进行后续的光刻)。由于制作标准片的P-E机本身就有一定畸变,最严重的区域大约有几微米,所以,此方法只有在调整设备之间的套刻时采用。

(3)在接触式光刻机上,按照方法2制作标准片,在需要调整的P-E机上进行对准、判读畸变和调整。按照此方法进行畸变调整,由于标准片没有畸变,结果较好,所以,我们经常采用此方法,下面将就此方法进行详细介绍。将光刻板和标准片在需要调整的P-E机进行对位标记对准,在将CARRIAGE运行到约3.900位置(对准位置A),进行仔细对准,将CARRIAGE运行到1.400位置(观察位置B),仔细观察图形的左右、上下偏移情况,并记录。重新将CARRIAGE回到3.900位置,确认图形是否对准,否则,重复以上过程,确定畸变量X。通过下列公式计算图形移动量d:

光刻过程中可能出现的问题

光刻是半导体制造中一种重要的工艺步骤,用于在硅片上定义电路图案。

然而,在光刻过程中可能会遇到各种问题,影响图案的精度和器件的性能。

以下是一些在光刻过程中可能出现的问题:

1.光刻胶液体积不足:

-光刻胶是用于形成图案的关键材料。

如果涂覆的光刻胶液体积不足或不均匀,会导致图案的不完整或不准确。

2.显影不良:

-显影是将光刻胶中曝光的区域显影出来的步骤。

如果显影时间不足、显影液浓度不合适或者显影液不均匀,可能导致图案分辨率降低或产生残留物。

3.曝光不足或过度曝光:

-光刻胶的曝光量不足或过度曝光都会影响图案的清晰度和分辨率。

这可能由于曝光时间、曝光能量或光源不稳定等原因引起。

4.掩模对位问题:

-如果在掩模对位(掩膜对准)时出现偏差,会导致光刻图案与设计不一致,进而影响电路性能。

5.光刻胶残留:

-光刻胶残留可能会在显影后或清洗过程中出现,影响电路的性能。

这可能是由于显影不足、显影液质量差或清洗步骤不彻底引起的。

6.染料积聚:

-在光刻胶中的染料或其他杂质可能会在显影或后续步骤中积聚,产生不良效应。

7.掩膜缺陷:

-掩膜表面的缺陷,如刮伤、污渍等,可能会在曝光过程中传递到硅片上,导致图案中的缺陷。

8.底层膜问题:

-如果底层膜不平整或有缺陷,可能会在光刻过程中影响图案的质量。

以上问题的出现可能是由于设备故障、操作不当、材料质量问题或环境条件变化等原因引起的。

光刻工艺的优化和良好的质量控制是确保制造过程稳定性和器件性能的关键。

光刻失焦的检测方法与流程

光刻失焦的检测方法与流程光刻失焦是指在半导体制造过程中,光刻机在对硅片进行曝光时,由于一系列因素的影响,导致曝光图案与设计图案不一致的现象。

光刻失焦会对芯片的性能和可靠性产生负面影响,因此需要进行失焦检测,以保证芯片质量和可靠性。

本文将介绍光刻失焦的检测方法与流程。

一、光刻失焦的原因光刻失焦的原因主要包括光刻机的机械误差、光源的不稳定性、掩膜的偏移和变形等因素。

这些因素会导致光刻机的曝光位置偏移或者变形,进而造成曝光图案与设计图案的不一致。

二、光刻失焦的检测方法1. 准直仪检测法准直仪是一种用于检测光刻机准直性能的仪器。

它可以通过测量准直光束的直径和形状,来判断光刻机的准直性能是否正常。

当光刻机准直性能出现问题时,光束的直径和形状会发生变化,从而可以判断出光刻机存在失焦问题。

2. 曝光量测法曝光量测是一种常用的光刻失焦检测方法。

它通过测量曝光后的光刻胶的曝光量,来判断光刻机的焦距是否正确。

当光刻机存在失焦问题时,曝光量会发生变化,从而可以判断出光刻机存在失焦问题。

3. 特征尺寸测量法特征尺寸测量法是一种通过测量芯片上特定结构的尺寸,来判断光刻机的焦距是否正确的方法。

当光刻机存在失焦问题时,特定结构的尺寸会发生变化,从而可以判断出光刻机存在失焦问题。

三、光刻失焦的检测流程1. 样品准备需要准备一定数量的芯片样品,这些样品包含了需要测试的特定结构。

2. 光刻曝光将样品放置在光刻机上,进行曝光。

曝光过程中,需要确保光刻机的参数设置正确,以保证曝光图案与设计图案一致。

3. 样品清洗曝光完毕后,需要将样品进行清洗,以去除曝光胶和其他污染物。

4. 特征尺寸测量使用显微镜等工具,对样品上特定结构的尺寸进行测量。

测量结果与设计值进行比较,以判断光刻机是否存在失焦问题。

5. 结果分析根据特征尺寸测量的结果,分析光刻机是否存在失焦问题。

如果尺寸与设计值偏差较大,则表示光刻机存在失焦问题。

6. 修正光刻机参数根据分析结果,对光刻机的参数进行调整,以修正失焦问题。

光刻机的边缘校正技术降低制造过程中的误差

光刻机的边缘校正技术降低制造过程中的误差在半导体制造过程中,光刻技术是一项重要的步骤,用于将芯片图案转移到硅片上。

然而,由于设备本身的制造和使用过程中的一些因素,光刻机在芯片制造中可能引入误差。

边缘校正技术是一种解决这些误差的方法,它可以减小芯片边缘的不均匀性,并提高芯片的制造质量和性能。

一、边缘校正技术的重要性光刻机在芯片制造过程中的重要性不言而喻,但是其边缘效应却经常被忽视。

由于光刻机的工作原理和光学系统的特性,芯片边缘处的曝光和焦距存在差异,导致产生误差。

这些误差可能导致芯片边缘处的图案变形,进而影响芯片的性能和可靠性。

二、边缘校正技术的原理和方法为了降低制造过程中的误差,边缘校正技术采用了多种方法。

一种常用的方法是通过调整光学系统,使其在芯片边缘处的焦距与其他区域保持一致。

这可以通过改变透镜的参数或者调整光源的位置来实现。

另一种方法是在芯片边缘处添加特殊的校正图案,以实现光的衍射和干涉效应,从而减小误差。

三、边缘校正技术的实现与挑战要实现有效的边缘校正技术,需要解决一系列挑战。

首先,校正图案的设计和制造需要精确控制,以确保其在光刻过程中的可靠性和稳定性。

其次,光学系统的调整和优化需要综合考虑光刻机的结构和性能。

最后,边缘校正技术的实施需要实时监测和反馈控制,以便在制造过程中及时调整参数和方法。

四、边缘校正技术的应用和前景随着芯片制造工艺的不断演进,对光刻机制造的要求也越来越高。

边缘校正技术作为提高芯片质量和性能的重要手段,得到了广泛应用。

尤其是在新一代芯片制造中,对边缘效应的控制要求变得更加严格,边缘校正技术的研究和发展前景十分广阔。

结语光刻机边缘校正技术是解决芯片制造过程中误差的重要方法。

通过调整光学系统和设计校正图案,可以减小芯片边缘的不均匀性,提高芯片的制造质量和性能。

然而,实现有效的边缘校正技术需要克服各种挑战。

随着芯片制造工艺的不断发展,边缘校正技术的应用前景将更加广阔。

光刻工艺中的焦距异常发生原因分析及解决办法

在光刻工艺过程中,我们经常会碰到一个缺陷,那就是焦距异常,焦距异常 就是曝光机在晶圆的某些特定的位置上的曝光焦距超出了该层次的焦深,通常焦 距异常会导致光刻工艺后得到的光阻profile异常及CD值异常,从而进一步导致 刻蚀后得到的图形异常。我们通常在ADI阶段可以拦下来的焦距异常最多只能占 焦距异常晶圆中的20%’30%,其他的晶圆被放下去之后都会对最终良率造成不同程 度的不良影响。

We will usually meet a kind of defect called defocus in the photo process.Defocus means mat the focus on the specific location of the wafer is out of the DOE General speaking,defocus will make the profile/CD abnormal after the photo process,and then it will also impact the profile/CD after the etching process.Photo call detect only

2.Edge defocus

Edge defocus就是发生在晶圆边缘的焦距异常现象,据统计,Edge defocus对良 率的影响大概在O.5%’2%之间,虽然不是很大,但是几乎所有的晶圆都有发生, 从总数来看,这种焦距异常对良率的影响是很大的。本文针对Edge defocus发生 的两种根本原因进行研究,从而找到在曝光机程式中可以改善该现象的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节Local Defocus············································39

第二节Edge Defocus·············································40

3.2.1机台本身因素造成的Edge Defocus···················-······’40

3.Zero Mark area defocus

经过研究,我们发现Zero Mark area defocus是一种特殊的Local defocus, 由于其发生在Zero Mark区域,那里没有图形,因此是很难检测到,一旦发生, 通常的ADI目检无法发现问题,Overlay会发生较大的shift,Lot如果继续

20%30%defocus in the photo area,other defocus wafer will be sent to next step and it

will impact the product yield.

Tbjs thesis work is dedicated to study the type of the defocus and the root cause of them in the lithography area。刀玲thesis will give out some methods to detect the defocus inline ASAP through monitoring the proper parameter in the batch report,and we call modify some parameter in the j scanner ob in order to decrease the defocus possibility.Usually we will face three kinds of defocus in our photo process:

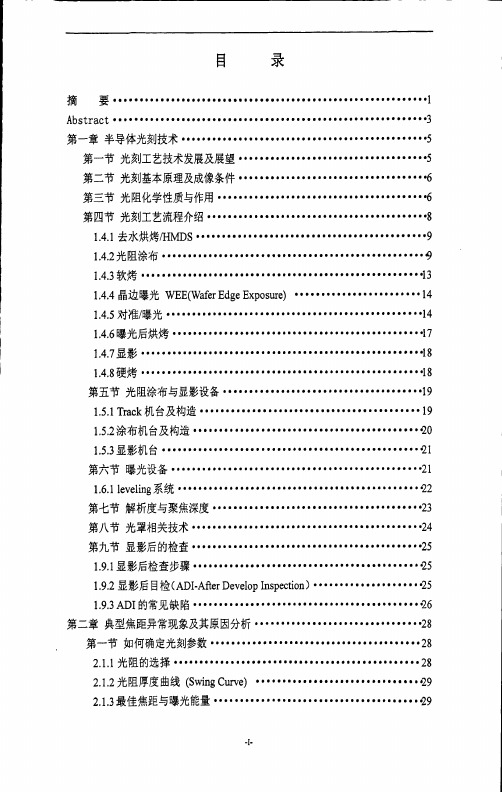

目

录

摘 要····························································l

Abstract·················································-··········3

第一章半导体光刻技术···············································5 第一节光刻工艺技术发展及展望····································5 第二节光刻基本原理及成像条件································““6 第三节光阻化学性质与作用····································“”6 第四节光刻工艺流程介绍··········································8 1.4.1去水烘烤/HMDS············································9 1.4.2光阻涂布··················································9 1.4.3软烤··················································一·.13 1.4.4晶边曝光WEE(Wafer Edge Exposure)························14 1.4.5对准/曝光·············································一“14 1.4.6曝光后烘烤················································17 1.4.7显影···········”··”············一·················..····18 1.4.8硬烤···················..”···”·······”················.18 第五节光阻涂布与显影设备····························一·····“·19 1.5.1 Track机台及构造··········································19 1.5.2涂布机台及构造···········································"20 1.5.3显影机台·················································Q1 第六节曝光设备·········一······一一·“”一···””····一..·一一21 1.6.1 leveling系统··············································Q2 第七节解析度与聚焦深度································“····“23 第八节光罩相关技术············································24 第九节显影后的检查·····················“·····一“············25 1.9.1显影后检查步骤···········································.25 1.9.2显影后目检(ADI.After Develop Inspection)····················.25 1.9.3 ADI的常见缺陷···········································.26

We will usually meet a kind of defect called defocus in the photo process.Defocus means mat the focus on the specific location of the wafer is out of the DOE General speaking,defocus will make the profile/CD abnormal after the photo process,and then it will also impact the profile/CD after the etching process.Photo call detect only

参考文献···························································48

后

记···························································50

摘要

在摩尔定律的指引下,半导体工艺的发展经历了从0.35微米到O.25微米, 0.18微米,0.13微米,直到现在国内大量生产的最先进的工艺0.09微米和0.068 微米,同时0.045微米也正处在积极研发试验当中。而国际上英特尔等公司正在 将技术节点向0.032微米,0.022微米推进。

第二章典型焦距异常现象及其原因分析································28 第一节如何确定光刻参数········································28 2.1.1光阻的选择···············································28 2.1.2光阻厚度曲线(Swing Curve)·······························Q9 2.1.3最佳焦距与曝光能量·······································"29

半导体集成电路制作过程中,光刻工艺是非常重要的一道工序。它的重要性 在于准确定义集成电路的图形形态,尺寸,以及前后层之间的对准。光刻工艺的 好坏,对后道制程中蚀刻,离子注入等工艺的准确进行至关重要。

在光刻工艺过程中,我们经常会碰到一个缺陷,那就是焦距异常,焦距异常 就是曝光机在晶圆的某些特定的位置上的曝光焦距超出了该层次的焦深,通常焦 距异常会导致光刻工艺后得到的光阻profile异常及CD值异常,从而进一步导致 刻蚀后得到的图形异常。我们通常在ADI阶段可以拦下来的焦距异常最多只能占 焦距异常晶圆中的20%’30%,其他的晶圆被放下去之后都会对最终良率造成不同程 度的不良影响。

For the IC manufacturing,the lithography is a key process because it defines

patterns with precise dimensions and locations,as well as good overlay performance. ne quality of the lithography process is also critical for subsequent etching mad implantation processes.

3.2.2晶圆本身边缘的拓扑形态与中央的差异性引起的Edge Defocus··.41 第三节Zero mark alea Defocus·····································43

结{仑···························································46

2.Edge defocus

Edge defocus就是发生在晶圆边缘的焦距异常现象,据统计,Edge defocus对良 率的影响大概在O.5%’2%之间,虽然不是很大,但是几乎所有的晶圆都有发生, 从总数来看,这种焦距异常对良率的影响是很大的。本文针对Edge defocus发生 的两种根本原因进行研究,从而找到在曝光机程式中可以改善该现象的方法。

2工4制程窗口。P∞ces 讹d。w).................{IYI I I Il l l l 91 1 1 61 LIl7IIIl5IIIL5tlll攀