压电加速度传感器安装谐振频率分析及应用

压电型加速度传感器的频率特性

压电加速度传感器的频率特性1、固有共振频率压电型加速度传感器基本上由质量块m、弹性常数k的压电体、空气阻抗等的阻尼器D 以及基座构成的。

图1压电型加速度传感器的弹性质量系现在我们假设没有阻尼器D和外力的情况,如图1(a)此时的共振频率为:m b:基座的质量上式中f n 是弹性质量系(质量块m)的共振频率,用以下公式表示。

图1(b)中,当基座固定在质量无限大的物体上时,mb远大于m,f0约等于fn。

我们将fn 称为不衰减固有共振频率。

接下来我们假设有衰减的情况,实际上自由振动不可能一直进行,一定会受到某些衰减并随时间变弱。

衰减状态由衰减比h的大小决定,分为3种状态。

另外衰减比h 是衰减系数 D比上临界衰减系数Dc,即D/Dc 得出。

图2 衰减自由振动h<1 时,后续振幅比如下式所示。

由此我们可以得知,包络线会随时间以指数函数减少。

此时将fd 作为共振频率的话,可用以下公式表示。

fd 就称作衰减固有共振频率。

h≥1 时,则fd=0。

变为失去振动性的无周期运动。

从振动测量精度上来看,自由衰减振动需要尽可能快得使其衰减,但衰减比h并不是越大越好。

这一点可从图上记公式中得知。

衰减比h 的大小也受到谐振锐度即Qm 值的影响。

h 越小Qm 就越大,形成尖锐的共振。

其关系由下记公式来表示。

在设计压电型加速度传感器时,会尽可能使h 值小,Qm 值大,形成尖锐共振后,扩大平坦的频率范围。

2、 电荷增幅中的低频截止频率上述已经提到,电荷放大器中传感器产生的电荷全部储存在反馈电容 Cf 中。

因此低频特性与输入电路中的时间常数(电缆电容 Cc 、传感器电容 Cd 等)没有关系, 而是由反馈电路的时间常数 Cf ・Rf 决定。

即低频截止频率 fc 为:由于一般情况下Rf 会选定10MΩ 以上的高阻抗值,比 Cf 的电感器大很多,因此实际上 fc 的值主要由 Cf 的值来决定。

Cf 值越大 fc 就越小,适合低频的振动测量。

加速度传感器原理、结构、使用说明、校准和参数解释

根据牛顿第二定律F=m*a;惯性力等于质量快质量乘以加速度。 将以上两个公式进行组合可得到Q=d*m*a;其中,d和m在当加速度传 感器的压电陶瓷材料和质量块的质量确定之后就是固定值。

在传感器的可测范围之内,Q和a呈线性关系,可通过电荷Q来表征加 速度值。

质量块

压电 陶瓷

结构与特征

11、耐冲击性 对于物理冲击的界限值。

12、传感器质量 传感器质量最好小于待测物的十分之一。

压电型振动传感器分类

压电型加速度传感器

电荷输出型 电压输出型

通用型 小型 高灵敏度型 高/低温型 防水绝缘型 3轴加速度

电荷输出型部分型号

电压输出型部分型号

三轴加速度传感器部分型号

防水绝缘加速度传感器部分型号

6、接地噪音 如果有两个或两个以上的接地端的时候,那么噪音可能从接地端引入,系统只设一个

接地端或者使用绝缘加速度传感器/绝缘螺栓可消除。 7、热电灵敏度

压电陶瓷和热电传感器用的元件有相同的组成,温度变化会产生电荷,几Hz以下的测 定必须注意。 8、最大使用加速度

压电型加速度传感器的动态范围很宽。最大使用加速度需满足两个条件:1是保证加速 度和输出为线性,2是内藏放大器最大输出电压是否饱和。

与声发射传感器比较 检测低频信号 检测更强的信号 信号具有指向性 非内置放大加速度传感器为电荷输出

压电型加速度传感器原理

压电元件是受到惯性力F后会产生电荷的功能材料,其压电常数的定义如下:

所以,电荷Q=d*F;其中Q为电荷量,d为压电常数,F为受到的力。 压电型加速度传感器的机构如右图所示,压电陶瓷受到的力主要是质

接近螺钉固定的效果 胶带固定:适用于振动频率低振幅小时的一种便利方法 绝缘螺栓固定:绝缘螺栓使加速度传感器和被测物电气

压电加速度传感器安装谐振频率分析及应用

生产的YD-5型加速度传感器。

该传感器的质量块的质量约为g m 47.01=,加速度传感器的固有谐振频率为kHz u f 50=。

由(2-27)式有 )/(100437.181m N k ×=2.3.2 2m 的确定2m 为传感器基座与磁座及双头螺栓的总质量,由于传感器中的质量块的质量非常的小,所以2m 近似为YD-5型传感器的质量与CZ −4型磁座(试验中所选用的磁座的一种)质量及双头螺栓质量的总和,即g m 692=。

2.3.3 磁座与轴承外圈接触力的计算磁座与轴承外圈接触时的接触力主要是磁座的磁场对轴承外圈的吸力。

在分析磁座与轴承外圈的接触力时,作如下相关假设:(1) 磁座与轴承的接触表面是理想的光滑面;(2) 磁座在与轴承外圈接触时,不在轴承表面滑动,即摩擦阻力忽略不计;(3) 考虑到接触变型的局部性,即接触面的边界尺寸总是远小于弹性体的几何尺寸;(4) 磁座的磁场是匀强磁场,即不考虑磁力线 的发散现象,且设磁力线的方向是垂直于磁座的底面向下的。

基于以上假设,可以用半空间体(当物体本身的尺寸与接触面尺寸相比很大时,则在此区域中的应力就不大依赖于物体远离接触区的形状,也不依赖于支撑物体的确切方式,这样形成的接触空间为半空间[9])分析方法来分析磁座与轴承的接触问题。

当磁座与轴承外圈接触的时候,轴承外圈宽度与磁座的底面直径不一定正好相同,在此主要讨论磁座的底面直径小于轴承外圈宽度的情况。

一 永磁圆柱磁场的计算永磁圆柱磁场示意图如图2.4所示,以磁座中心为坐标原点建立柱坐标系。

根据文献[10]的方法,计算整个永磁圆柱在p 点所产生的磁场,可视永磁圆柱为一系列的永磁圆盘的叠加,于是可以写出图2.4永磁圆柱 磁场示意图∫−+=H L H L dB B 220ρρ∫−+×⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧++−=H L H L z R z J 2221220])[(2ρπρdz E z R z R K ⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎥⎦⎤⎢⎢⎣⎡+−++−22222)(ρρ (2-28) ∫−+=H L H L z z dB B 220dz E z R z R K z R J H L H L ⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧+−+−−×++=∫−+])([])[(1.222222221220ρρρπ (2-29) 上式中z B B ,ρ分别为圆柱型永磁圆柱在点),,(z p ϕρ点处的磁场强度各分量大小,0J 是材料的剩磁向量大小,K 和E 分别表示第一类和第二类完全椭圆积分,分别定义如下∫−−=202122)sin 1()(πθθd k k K (2-30) ∫−=20122)sin 1()(πθθd k k E (2-31)式中k 称为积分模数,它的定义如下:2122)(4⎥⎥⎦⎤⎢⎢⎣⎡++=z R R k ρρ (2-32)式中R 为圆柱型永磁圆柱的底面半径,z,ρ分别为p 点的两个坐标分量。

压电式加速度传感器安装谐振频率分析

An l ss o o tn e o a t f e u n y o i z — l c rc a y i f m un i g r s n n r q e c f p e o e e t i

。

a c l r to e s r c ee a i n s n o

TANG o mi g,YANG h — in Gu — n S u na

( c o c a i l cecsa dE gn eig Hu z o gU ies yo c n ea d T c n lg , sh f Meh nc in e n n ier , ah n nv ri f i c n eh ooy aS n t Se W umn4 0 7 C l8 l 30 4, hn )

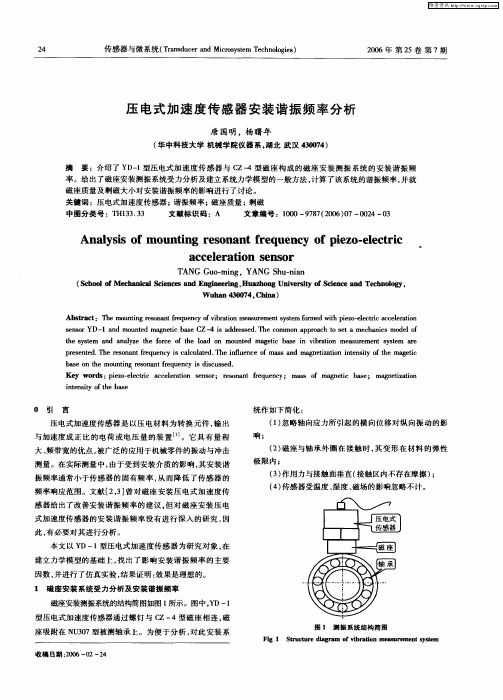

测量 。在实际测量 中, 由于受 到安 装介质的影响 , 其安装谐

( ) 座与轴 承外 圈在 接触 时 , 2磁 其变 形在 材料 的 弹性

极 限内 ;

振频 率通常小于传感器 的 固有 频率 , 从而 降低 了传感器 的 频率 响应范围 。文献 [ ,] 2 3 曾对磁 座安装 压 电式 加速 度传

感器 给出了改善安装谐 振频率 的建议 , 对磁 座安装压 电 但 式加 速度传 感器的安装 谐振频 率没有 进行 深入 的研 究 , 因 此, 有必要对其进行 分析 。 本文以 Y D一1型压电式加速度传感 器为研 究对象 , 在

() 3 作用力 与接触 面垂直( 接触 区内不存在摩擦 ) ;

维普资讯

2 4

传感器 与微 系统 ( rnd cr dMi oyt eh o g s Tasue c ss m T c nl i ) n a r e oe

20 06年 第 2 5卷 第 7期

EN060压电式加速度传感器使用说明书

力变形时,其极化面会产生与应力相应的电荷。 则有: Q= d F

其中 Q 为电荷量,d 为压电晶体的压电常数,F 为作用力 我们一般在晶体上加一惯性质量,则根据牛顿第二定律

F=ma 其中 m 为质量,a 为加速度 将此公式带入上式,在晶体的两端即可得到与加速度成正比的电荷 量,这就实现了加速度的测量。 为提高环境性能,国际上大都使用先进的剪切敏感原理,该产品也 使用了剪切原理。 压电敏感件在承受外力时就产生电荷,当压电元件电极表面聚集电荷 时,它又相当于一个以压电材料为电介质的电容器 C1——敏感件电容 C2——放大器反馈电容 R——放大器反馈电阻 A——运放的开环增益 为防止传感器在实际现场测量时地回路干扰,我们在其内部对敏感 件及电路进行了隔离悬浮处理,这样,传感器的外壳仅是一个屏蔽外壳 直接接地回路,从结构设计上保证减少地回路影响。 由于二线制负恒电流电压源供电,其输出是一带负直流偏置的交流 动态信号,其直流偏置电压为-10 ~ -12VDC,这样在不感受振动加速度 时传感器亦应有-10 ~ -12VDC 的直流电压(零点输出),以此为参考点,其 交流输出幅度为±5Vp,频响低端实测可至 0.3Hz,对应灵敏度 500mv/g。

2、 电缆 (一头 5/8-24 两芯屏蔽线 L=3 米,密封整体线、线质、

长度另外特定,可定制铠装接线)。

3、 安装钢螺栓 1/4-28×10 1 只

4、 产品出厂检验合格证

1份

5、 使用说明书

1份

9

10

检查 安装 紧固 接线 模拟、敲击、观察 使用 9、该加速度传感器为计测产品,年灵敏度变化<1%,在需精确测量时, 应一年检定一次,可选择计量部门或生产厂用比较法进行检定。 10、用户不得自行随意拆卸、更换产品的电气元件。 11,接线示意图

压电换能器谐振频率

压电换能器谐振频率

压电换能器的谐振频率是指在其固有频率下,换能器产生最大振幅的频率。

这个频率与压电材料的介电常数和机械刚度有关。

在应用中,根据具体需求选择合适的换能器谐振频率,例如在超声波成像中,需要使用合适的谐振频率以获得清晰的成像效果。

要确定压电换能器的谐振频率,可以通过以下方法:

1. 使用阻抗分析仪测试阻抗最大值和阻抗最小值,对应的频率即为谐振频率和反谐振频率。

推荐使用如omicron-lab公司的BODE100阻抗分析仪等设备。

2. 持两个超声转换器(一个是发射,一个是接收)的距离不变,改变信号源的输出频率,观察示波器上的波形变化。

当波形峰峰值最大时,即为谐振频率。

3. 通过驻波法(共振干涉法)和行波法(相位比较法)测量超声波的波长,从而计算出谐振频率。

总之,在测量谐振频率时,要确保换能器端面的平行,以及信号发生器的输出信号频率与压电换能器谐振频率保持一致。

加速度传感器参数说明【详解】

参数说明及工作原理:1.电荷灵敏度加速度计一般采用PZT压电陶瓷材料,利用晶体材料在承受一定方向的应力或形变时,其极化面会产生与应力相应的电荷,压电元件表面产生的电荷正比于作用力,因此有Q=dF其中,Q为电荷量,d为压电元件的压电常数,F为作用力。

加速度计的电荷灵敏度则是加速度计输出的电荷量与其输入的加速度值之比。

电荷量的单位取pC,加速度单位为m/s2。

(1g=9.8m/s2)2.电压灵敏度如果要换算加速度计的电压灵敏度,则可用下面公式得到SqSa = (v/ms-2)CaSq为电荷灵敏度,单位pC/ms-2;Ca为电容量,单位pF。

Sa电压灵敏度单位V。

3.频率响应(1)谐振频率,为加速度计安装时的共振频率,随产品附有谐振频率曲线(低频传感器不附图)。

(2)频率响应一般采用谐振频率的1/3—1/5。

加速度计频响在1/3谐振频率时,频响与参考灵敏度偏差≤1dB,(误差<10%)。

频响在1/5谐振频率时,频响与参考灵敏度≤ 0.5dB (误差<5%)。

我公司传感器频响均以1/3谐振频率计算。

4.最大横向灵敏度比加速度计受到垂直于安装轴线的振动时,仍有信号输出,即垂直于轴线的加速度灵敏度与轴线加速度之比称横向灵敏度。

5. 电荷输出的压电式加速度计配合电荷放大器,其系统的低频响应下限主要取决于放大器的频响。

二、安装技术及注意事项:(一)安装方式用加速度计进行测量,为使数据准确和使用方便,可使用多种方法安装,现介绍几种供选用。

1.螺钉安装RC6000系列加速度计有M5、M3安装孔及传感器自带螺栓等形式,以M5孔居多。

加速度计随产品附有安装螺钉。

使用螺钉安装,它的使用频率响应可近似原标定的频率响应,且称刚性安装。

螺钉安装是在允许打孔的被测物上沿振源轴线方向打孔攻丝。

2.粘接安装在被测物体不允许钻孔时,可使用各种粘接剂,如“502”、环氧树脂胶、双面粘胶带、橡皮泥。

应注意,前二种方法的使用频率接近刚性安装方法,后两种一般用于低频现场,且会使被测频率大大降低。

压电陶瓷片的谐振频率

压电陶瓷片的谐振频率压电陶瓷片的谐振频率导言压电陶瓷片是一种具有压电效应的材料,可以将机械能转化为电能或者将电能转化为机械能。

在实际应用中,压电陶瓷片常常被用来制作振动器、传感器、滤波器等元件。

而这些元件的性能与谐振频率密切相关。

因此,了解压电陶瓷片的谐振频率对于优化元件性能具有重要意义。

一、压电效应和谐振频率的基本概念1. 压电效应压电效应是指某些晶体材料在受到外力作用时会产生极化现象,即正负电荷分离。

同时,当施加外部电场时,这些晶体材料也会发生形变。

这种特殊的物理现象被称为压电效应。

2. 谐振频率谐振频率是指某个系统在受到周期性外力作用时达到最大振幅所对应的频率。

在压电陶瓷片中,谐振频率通常指其固有模式下的共振频率。

二、影响压电陶瓷片谐振频率的因素1. 材料的物理性质压电陶瓷片的谐振频率与其物理性质密切相关。

具体来说,压电陶瓷片的密度、弹性模量、压电系数等参数都会影响其固有频率。

例如,材料密度越大,谐振频率越高;弹性模量越大,谐振频率也越高。

2. 尺寸和形状压电陶瓷片的尺寸和形状也会对其谐振频率产生影响。

通常来说,尺寸越小,谐振频率越高;形状也会影响谐振频率。

例如,在同样大小的圆盘形和方形压电陶瓷片中,圆盘形压电陶瓷片的固有频率要高于方形压电陶瓷片。

3. 电极结构在实际应用中,为了方便控制和测量,压电陶瓷片通常需要加上两个金属电极。

这些金属电极的结构也会影响压电陶瓷片的谐振频率。

例如,在同样大小的圆盘形和方形压电陶瓷片中,采用不同的电极结构会导致谐振频率的差异。

三、压电陶瓷片谐振频率的计算方法1. 等效电路法等效电路法是一种常用的计算压电陶瓷片谐振频率的方法。

该方法将压电陶瓷片等效为一个LC回路,其中L表示压电陶瓷片的等效感性,C表示金属电极之间的等效电容。

根据LC回路共振频率公式可得:f = 1 / (2π√(LC))其中,f表示谐振频率。

2. 有限元法有限元法是一种基于数值分析的方法,可以通过计算模拟出复杂结构下的物理现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2.10磁端面半径磁座高度-安装谐振频率关系图 由图2.10可以看出,在磁座端面半径与磁座高度改变的情况下,安装谐振频率的大体变化趋势是:在磁座底面半径小于大约5mm时,在底面半径相同的情况下,磁座

的高度越大安装谐振频率越大,在此情况下, 增加磁座高度, 能提高传感器的安装谐振频率;在磁座的底面半径大于5mm时,在底面半径相同的情况下,高度增大安装谐振频率反而略有减小的趋势,但是在磁座底面半径逐步增大的过程中,高度对安装谐

振频率的影响逐步减弱,不同高度的磁座所产生的安装谐振频率之间的差别越来越小,在此范围内,减小磁座底面半径和高度能够提高安装谐振频率.磁座的端面半径增大时,安装谐振频率一直在变小.

总的说来,在轴承振动测量中,在选择压电加速度传感器的安装磁座时,当高度在5mm以下时,应该尽量的选择底面半径较小而高度较高的磁座;当高度大于5mm时,选择底面半径和高度均较小的磁座,同时尽量的选用剩磁较大的磁座有助于提高安装谐振频率。

2.5本章小结

本章主要采用理论力学的方法,对由压电加速度传感器、磁座及轴承组成的测振系统进行了受力分析,建立了系统的数学模型,推导出了系统安装谐振频率的数学表达式,得出了磁座底面半径、磁座高度及磁座剩磁大小是影响安装谐振频率的主要因素。

通过作出磁座底面半径、磁座高度及磁座剩磁大小对安装谐振频率的影响特性曲线图得出,在只考虑单一因素的情况下,磁座底面半径增大会降低测振系统的安装谐振频率;对于磁座高度方面,在高度小于5mm的情况下,增加高度明显地提高了测振系统的安装谐振频率,但是在高度大于5mm之后,增加高度安装谐振频率有所下降;对于磁座剩磁大小方面,磁座剩磁大小的变化几乎与测振系统的安装谐振频率同向的变化,增加磁座剩磁大小非常有助于提高测振系统的安装谐振频率。

通过作出磁座端

面半径磁座高度-安装谐振频率关系图,我们可以看出,较小的磁座底面半径和合理的磁座高度有助于提高整体的安装谐振频率,上述的这些结论为我们今后在测量工作中有的放矢的提高测振系统的有效测量频率范围提供了有效的科学依据。

3 压电加速度传感器在轴承振动检测中的应用

3.1引言

滚动轴承是旋转机械中最普遍,也是最易损坏的元件,据统计旋转机械故障中,30%是由轴承故障引起的[14],因此轴承制造企业对每个成品轴承都要进行在线全检,对轴承的质量状况作可靠的评估,对可能的使用寿命作可靠的预测[15],以保证质量,从源头上减少由于轴承质量的原因而导致故障发生。

通常,获取滚动轴承的质量信息、进而进行质量评估有两种途径,一种是拾取轴承的振动信息,一种是噪声信息。

滚动轴承的噪声,从本质上讲是振源形成的振动在空气中的辐射,也就是说振动与噪声有极其密切的相关关系。

国内外许多学者通过大量的试验证明了二者的关系。

由于噪声测量需要特殊条件,对现场在线检测的适应性和经济性均不如振动测量,所以国内的轴承制造企业均选择测量振动来评价轴承产品的质量[16],国家也制定了相应的滚动轴承振动检测的标准。

导致轴承产生振动的可能原因来自轴承制造的全过程,如设计时,内、外圈沟道和球径的比值曲率、球径大小及球的个数等的不合理;加工时,套圈及其滚道以及滚动体的圆度、圆柱度、波纹度、粗糙度等宏观及微观的几何误差;生产过程中各组成零件的磕碰伤或划伤;装配时,润滑脂性能不良、灰尘和杂质粒子的混入[17]、不合适的径向间隙;以及保持架的制造误差都可能引起振动[18]。

由此可见,轴承制造的质量信息将通过其振动反映出来。

但是,应注意轴承的振动是多种因素综合作用的结果,要通过轴承的振动信号评价其制造质量、进而找出引起振动的工艺原因,须对其振动信号进行全面的分析。

目前国内轴承制造企业广泛采用触针式加速度传感器测振,因传感器频响的限制,难以拾取低噪声乃至静音轴承质量评价需求的振动特征信息。

为验证本文第二章中对磁座式安装压电加速度传感器测振系统的安装谐振频率

分析的正确性,也为了比较磁座式安装与触针式安装在安装谐振频率上的差别,本文的研究结合铁姆肯(无锡)轴承有限公司立项的《滚针轴承“异常声”在线检测系统》课题的完成,采用磁座安装压电加速度传感器获取轴承的振动信号,并采用基于LabVIEW的虚拟仪器技术对所获取数据进行分析处理。

本章的主要内容是对这一工作的介绍。