反应器空速

化学反应考试整理

一、名词解析:1平均选择性:指反应速度结束时生成目的产物的量与反应物消耗的量的比值。

2流化数:操作速度与临界流化速度之比。

3收率:生成物p对全部转化掉的反应物A的分率。

4假态点:不能经受温度的微小波动,只是温度稍有波动,就将导致反应系统转至另一稳定状态。

5对比率:目的产物生成速率与副产物生成速比。

二、选择题1管式反应器的高径比范围为(20~30)2热稳定条件是指(d Qg/d T ≤d Qr/dT)3当某颗粒的形状系数为时则其相当直径的大小顺序为(Dp≥dp≥ds)4固定反应器的收率比流化床的收率(高)5下列液相反应,设从有利于生成U、S出发,应选用哪种操作方式(A+B →S+U)6全混流反应器的容器效率n=该反应的级数n(=0)7当反应级数n(<1)时,微观流体具有比宏观流体高的出口转化率。

8在间歇反应器中进行等温一级反应A→B,—r A=l·s,当C A0=1mol/l时,求反应至C A=l所需时间t=(460)秒9一级连串反应A→P→在全混流釜式反应器中进行,使目的产物P浓度最大时的最优空时(1/√k1k2)10对于反应级数n>0的不可逆等温反应,为降低反应器容积,应选用(全混流串联平推流反应器)三、填空1阶跃示踪法是指在(定常态)下操作的连续流动系统的入口处,在t=0的瞬间输入示踪剂,并同时在出口处记录物料中的(浓度变化)来描述物料的(停留时间分布)2反应设计的基本内容包括(物料衡算)、(动量衡算)、和(物料衡算)、(动力学方)程3以浓度Ci、摩尔分率Yi,分压Pi表示的反应速率式中,反应速率常数分别为Kc、Ky,则kc与kp的关系为kc=(Rg T)n Kp。

4在活塞反应器中进行一级不可逆反应,反应物初始浓度C A0,转化率为X A,当反应器体积增大n倍时,反应物A的出口浓度为C A0(1-X A)n;转化率为1-(1-X A)n。

5固体粒子参与的反应中,粒子的相当直径Dp,dp,ds分别为(等表面积)(等体积)(等比表面)相当直径;其大小为ds≤dp≤Dp6第一类条件式为(),其物理意义为i段出口处的反应速率与(i+1)段入口处反应速率数值相等,符号相反。

空速定义

空速名词定义中文名称:空速英文名称:air speed定义:飞行速度的标量。

航空器相对于空气团运动的速度。

所属学科:航空科技(一级学科);飞行原理(二级学科)空速是指飞行器相对于空气的速度。

根据测量方法上的差异,空速可分为指示空速、校准空速、当量空速、真实空速等几种。

真实空速真实空速(True Air Speed),又称真空速,是表示飞行器飞行时相对于周围空气运动的速度,其缩写形式为TAS,用符号VT表示。

飞机在领航计算时所使用的空速就是真空速。

指示空速指示空速(Indicated Air Speed),又称表速, 它是根据测量得到的动压,并按海平面标准大气条件下空速与动压的关系而表示的速度值,其缩写形式为(IAS),用符号Vi表示。

为了飞行的安全,飞行员操纵飞机所依据的就是指示空速。

校准空速即校正空速(Calibrated Air Speed),是指示空速经过修正安装误差、仪表指示误差所得到的空速,其缩写形式为(CAS),用符号Vc表示.当量空速当量空速(Equivalent Air Speed),是校正空速数据经过具体高度的绝热压缩性修正后的空速值,其缩写形式为(EAS),用符号VE表示。

化学工程反应器空速:规定的条件下,单位时间单位体积催化剂处理的气体量,单位为m3/(m3催化剂·h),可简化为时间h-1。

反应器中催化剂的装填数量的多少取决于设计原料的数量和质量以及所要求达到的转化率。

通常将催化剂数量和应处理原料数量进行关联的参数是液体时空速度。

空速是指单位时间里通过单位催化剂的原料油的量,它反应了装置的处理能力。

空速有两种表达形式,一种是体积空速,另一种是质量空速。

体积空速=原料油体积流量(20℃,m3.h-1)/催化剂体积(m3)质量空速=原料油质量流量(㎏.h-1)/催化剂质量(kg)空速是根据催化剂性能、原料油性质及要求的反应深度而变化的。

允许空速越高表示催化剂活性愈高,装置处理能力越大。

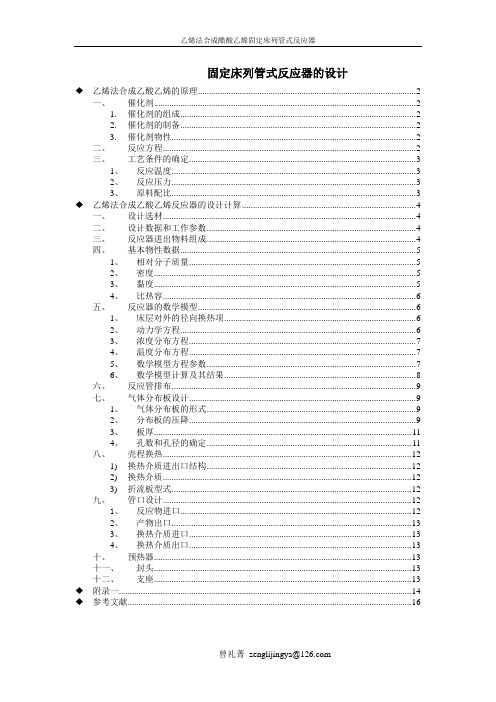

固定床列管式反应器设计说明书(曾礼菁)

固定床列管式反应器的设计◆乙烯法合成乙酸乙烯的原理 (2)一、催化剂 (2)1. 催化剂的组成 (2)2. 催化剂的制备 (2)3. 催化剂物性 (2)二、反应方程 (2)三、工艺条件的确定 (3)1、反应温度 (3)2、反应压力 (3)3、原料配比 (3)◆乙烯法合成乙酸乙烯反应器的设计计算 (4)一、设计选材 (4)二、设计数据和工作参数 (4)三、反应器进出物料组成 (4)四、基本物性数据 (5)1、相对分子质量 (5)2、密度 (5)3、黏度 (5)4、比热容 (6)五、反应器的数学模型 (6)1、床层对外的径向换热项 (6)2、动力学方程 (6)3、浓度分布方程 (7)4、温度分布方程 (7)5、数学模型方程参数 (7)6、数学模型计算及其结果 (8)六、反应管排布 (9)七、气体分布板设计 (9)1、气体分布板的形式 (9)2、分布板的压降 (9)3、板厚 (11)4、孔数和孔径的确定 (11)八、壳程换热 (12)1) 换热介质进出口结构 (12)2) 换热介质 (12)3) 折流板型式 (12)九、管口设计 (12)1、反应物进口 (12)2、产物出口 (13)3、换热介质进口 (13)4、换热介质出口 (13)十、预热器 (13)十一、封头 (13)十二、支座 (13)◆附录一 (14)◆参考文献 (16)◆乙烯法合成乙酸乙烯的原理一、催化剂[6]选用Bayer-I型催化剂1.催化剂的组成:●活性组分——钯、金:组分金的作用是防止活性组分钯产生氧化凝聚,使钯在载体上维持良好的分散状态。

●助催化剂——乙酸钾:乙酸钾的存在有助于反应组分乙酸在钯金属上缔合,促进物理吸附的乙酸的离解和释放氢离子,使钯-氧间的键结合力减弱,促使乙酸钯的分解;此外,还可抑制深度氧化反应,从而提高了反应的选择性。

●载体——硅胶:承载活性组分及助催化剂,使其在载体表面上呈高度分散状态。

2.催化剂的制备:●结构:μ;中间的第二层是一层黑Bayer-I型催化剂为球星颗粒,最外面的第一层是灰色的表皮层,厚度约为100mμ;最里面的第三层是载体硅胶,呈浅土黄色。

化学反应工程综合复习有答案

化学反应工程模拟题答案一、填空题:1.所谓“三传一反”是化学反应工程学的基础,其中“三传”是指质量传递、热量传递和动量传递,“一反”是指反应动力学 ;2.各种操作因素对于复杂反应的影响虽然各不相同,但通常温度升高有利于活化能高的反应的选择性,反应物浓度升高有利于反应级数大的反应的选择性;3.测定非理想流动的停留时间分布函数时,两种最常见的示踪物输入方法为脉冲示踪法和阶跃示踪法 ;4.在均相反应动力学中,利用实验数据求取化学反应速度方程式的两种最主要的方法为积分法和微分法 ;5.多级混合模型的唯一模型参数为串联的全混区的个数N ,轴向扩散模型的唯一模型参数为Pe或Ez / uL ;6.工业催化剂性能优劣的三种最主要的性质是活性、选择性和稳定性;7.平推流反应器的E函数表达式为,()0,t tE tt t⎧∞=⎪=⎨≠⎪⎩,其无因次方差2θσ= 0 ,而全混流反应器的无因次方差2θσ= 1 ;8.某反应速率常数的单位为m3 / mol hr ,该反应为 2 级反应;9.对于反应22A B R+→,各物质反应速率之间的关系为 -r A:-r B:r R= 1:2:2 ;10.平推流反应器和全混流反应器中平推流更适合于目的产物是中间产物的串联反应;11.某反应的计量方程为A R S→+,则其反应速率表达式不能确定 ;12.物质A按一级不可逆反应在一间歇反应器中分解,在67℃时转化50%需要30 min, 而在80 ℃时达到同样的转化率仅需20秒,该反应的活化能为×105 J / mol ;13.反应级数不可能可能/不可能大于3;14.对于单一反应,在相同的处理量和最终转化率条件下,选择反应器时主要考虑反应器的大小;而对于复合反应,选择反应器时主要考虑的则是目的产物的收率;15.完全混合反应器全混流反应器内物料的温度和浓度均一 ,并且等于大于/小于/等于反应器出口物料的温度和浓度;二、多项选择题:1.关于理想的间歇式反应器、平推流反应器和全混流反应器,下列描述正确的是 A, C, DA. 三者同为理想反应器,但理想的内涵是不同的;B. 理想的间歇式反应器和全混流反应器的理想的内涵是一样的,都是反应器内温度和组成处处相同;C. 理想的间歇式反应器和全混流反应器的理想的内涵是不一样的,虽然都是反应器内温度和组成处处相同,但前者随着时间的变化温度和组成可能都发生变化,而后者则不随时间变化;D. 平推流和全混流反应器都是连续流动式反应器,前者的返混为零,后者为无穷大2.关于积分法和微分法,认识正确的是 A, BA. 积分法和微分法是两种求取动力学参数的数据处理方法,前者对数据的精度要求比后者低;B. 积分法不能处理动力学较为复杂的反应物和产物不止一种、正反应和逆反应的反应级数不同可逆反应;C. 积分法得到的动力学参数比微分法可靠3.对于一级恒容和一级变容不可逆反应,下面叙述正确的是 CA. 在同一平推流反应器内、在同样条件下进行反应,反应的转化率是一样的;B. 在同一全混流反应器内、在同样条件下进行反应,反应的转化率是一样的;C. 在同一间歇式反应器内、在同样条件下进行反应,反应的转化率是一样的;D. 在同一平推流反应器或间歇式反应器内、在同样条件下进行反应,反应的转化率是一样的4.对于瞬时收率和总收率,下列正确的判断是 A, CA. 对于全混流反应器,反应的瞬时收率与总收率相等;B. 对于平推流反应器,反应的瞬时收率与总收率相等;C. 对于平推流反应器,反应的瞬时收率与总收率之间是积分关系;D. 对于全混流反应器,反应的瞬时收率与总收率之间是积分关系;5.气相变容反应22+⇔,原料中混入了一定量的惰性气体惰性气体A B C与A和B的转化率为零时的初始总摩尔数比为1:1,A与B的比例为计量比,则膨胀率ε为 CAA. ;B. -1/3;C. -1/6;D. -5/66. 纯气体A 浓度2 mol / L,摩尔流率100 mol / min 在平推流反应器里分解生成一系列产物,其动力学为:A A C r products A )min 10(,5.21-=-→,在一个 L 的反应器里进行反应所能达到的转化率为 AA. 70%;B. 80%;C. 90%;D. 100%7. 关于E 函数和F 函数,下面正确的是 B, C, DA. Ft= Et ;B. ⎰=t 0dt )t (E )t (F ;C. dt /)t (dF )t (E =;D. 1dt )t (E )(F 0==∞⎰∞8. 轴向分散系数与扩散系数,下面论述正确的是 B, C, DA. 两者实质上是相同的,都符合Fick 定律;B. 两者实质上是不同的,轴向分散系数的定义实际上是借用了Fick 定律的形式;C. 轴向分散系数是与流动有关系的;D. 扩散系数是物质本身的一种属性9. 宏观流体和微观流体是流体凝集态的两种极端形式,流体的凝集态不同,对反应结果一般有明显的影响,但对于 A, B 是例外;A. 一级不可逆反应;B. 在平推流反应器内进行反应;C. 在全混流反应器内进行反应;D. 零级反应10. 对于一个气固相催化反应,减小外扩散和内扩散影响的措施正确的是 AA. 提高反应器内气体的流速,减小催化剂颗粒的直径;B. 降低反应器内气体的流速,减小催化剂颗粒的直径;C. 降低反应器内气体的流速,增大催化剂颗粒的直径;D. 增加催化剂颗粒的直径,提高反应器内气体的流速11. 关于基元反应的认识,正确的是 A, BA. 分子数是针对基元反应的概念;B. 基元反应的计量系数与对应物种的反应级数之间存在一一对应关系;C. 基元反应R A →和R 2A 2→意义是一样的;D. 有的基元反应的总反应级数可能是小数12. 对于一个均相变容反应,针对反应物A 的反应速率,下面表述正确的是 B,D A. dt dC r A A -=-;B. dt dx x 1C r A A A 0A A ⋅ε+=-;C. dt )x 1x (d C r A A A 0A A ε+=-; D. dtdN V 1r A A ⋅-=- 13. 对于平行反应S A R A 222111n ,E ,k n E ,k −−−→−−−−→−,,活化能E 1< E 2,反应级数n 1< n 2,如果目的产物是R 的话,我们应该在 D 条件下操作;A. 高温、反应物A 高浓度;B. 高温、反应物A 低浓度;C. 低温、反应物A 高浓度;D. 低温、反应物A 低浓度14. 对于化学反应的认识,下面正确的是 B, DA. 化学反应的转化率、目的产物的收率仅与化学反应本身和使用的催化剂有关系;B. 化学反应的转化率、目的产物的收率不仅与化学反应本身和使用的催化剂有关,而且还与反应器内流体的流动方式有关;C. 反应器仅仅是化学反应进行的场所,与反应目的产物的选择性无关;D. 反应器的类型可能直接影响到一个化学反应的产物分布15. 对于一个串联反应,目的产物是中间产物,适宜的反应器是 BA. 全混流反应器;B. 平推流反应器;C. 循环反应器;D. 平推流与全混流串联在一起的反应器16. 关于非理想流动与停留时间分布,论述正确的是 A, CA. 一种流动必然对应着一种停留时间分布;B. 一种停留时间分布必然对应着一种流动;C. 一种停留时间分布可能对应着多种流动;D. 流动与停留时间分布存在一一对应关系17. t /t e t1)t (E -=是 BA. 平推流的E 函数;B. 全混流的E 函数;C. 平推流串联全混流的E 函数;D. 全混流串联平推流的E 函数18. 对于轴向分散模型,选择不同的边界条件,计算公式和结果都有所不同,这说明 DA. 边界条件是人为设定的,是为了便于有关公式的推导;B. 边界条件可以自由选取;C. 边界条件决定于操作条件和反应装置的本身;D. 边界条件不同,直接影响到反应器内的流动和反应;19.对于一个气固相催化反应过程,下列属于动力学因素的是 C, DA. 气膜扩散;B. 孔内扩散;C. 反应物的吸附和产物的脱附;D. 表面反应20.Langmuir吸附模型的四个假定:均匀表面、单层吸附、吸附机理相同和无相互作用这几点应该说是非常苛刻的,实际情况很难满足上述要求;然而,对于多数的化学反应,应用这几点假定进行有关的推导,结果一般是可以接受的,其主要原因在于 AA. 实际反应过程中催化剂表面吸附物种的覆盖度很低;B. 实际的催化剂表面一般很平整;C. 实际的催化剂表面上活性位间的距离较远;D. 实际的催化剂表面上活性位的数量有限21.关于指前因子和活化能描述正确的是 BA. 指前因子理论上与温度无关,活化能的取值永远都是正的,活化能大、温度低,反应速率对温度的变化更敏感;B. 指前因子理论上与温度有关,但与指数项相比其随温度的变化可以忽略,活化能的取值永远都是正的,活化能大、温度低,反应速率对温度的变化更敏感;C. 指前因子理论上与温度有关,活化能的取值不可能永远都是正的,活化能小、温度高,反应速率对温度的变化更敏感;22. 对于一级不可逆反应S R A 21k k −→−−→−,产物R 的最大浓度通常 C A. 只与速率常数的大小有关;B. 只与反应温度有关;C. 与A 的初始浓度和速率常数的大小有关;D. 只与A 的初始浓度有关23. 测定停留时间分布常用的方法有脉冲示踪法和阶跃示踪法,关于这两种方法,下列描述正确的是 A,B,DA. 这两种方法都是物理示踪法;B. 根据脉冲示踪法得到的实验数据,可以直接得到E 函数;C. 根据阶跃示踪法得到的实验数据,可以直接得到E 函数;D. 根据阶跃示踪法得到的实验数据,可以直接得到F 函数三、计算题:1. 某一级液相反应A R →在一只全混流反应器中进行,转化率为95%,如果再串联一只同样的全混流反应器,使转化率仍维持在95%,试问处理量应增加多少解: 当反应在一个全混流反应器内进行时,根据全混流反应器的设计方程,有1111τ+=-k x A ……………….1 当两个等体积全混流反应器串联时,转化率不变,则有2)21(11τ+=-k x A (2)根据式1,得1τk =19;根据式2,得=τk ;进料体积流率之比等于空时的反比,即010*******.5,2//2v v V V v v R R =∴==ττττ;也就是说,串联后进料体积流率应为原来的倍,即需增加倍;2. 某速率常数为 min -1的一级不可逆反应在一非理想反应器内进行反应,示踪结果表明,t 和2θσ 分别为15 min 和;求用多级混合流模型预测的转化率;解:根据多级混合流模型无因次方差与N 之间的关系,有2/1N θσ= =根据一级不可逆反应多级混合流模型转化率的表达式,有3. 反应物A 反应首先生成R k 1 = 6 hr -1,R 进一步反应生成S k 2 = 3 hr -1和Tk 3 = 1 hr -1;如果浓度为 mol / L 的纯A 在一个全混流反应器内进行反应,求R 浓度达到最大值的空时及R 的最大浓度;解:根据一级不可逆串联反应在全混流反应器中进行反应时中间物种最大浓度及达到最大浓度空时的公式,有:=+=τ)(1321k k k opt hr说明:上述两公式也可通过对反应物A 和产物R 两次应用全混流反应器设计方程,求得产物R 的浓度表达式,然后令R dC =0d τ,求出 opt 和C R, max 的值; 4.某一级恒容反应AP 在一平推流和一全混流反应器所组成的串联反应器组中进行,两反应器的有效容积均为Vr,进料为纯A,初始体积流率为v 0,试证明最后的总转化率与这两个反应器的串联顺序无关;假设两反应器的温度相等且保持恒定,反应器被反应物全部充满解: 反应速率方程:A A r kC -=(a) 全混流在前,平推流在后由全混流的设计方程,得:010101A A A A RA A C C C C V v r kC τ--===- 故:0101A A R C C V k v =+ 由平推流的设计方程得: 则:00//001011R R kV v kV v k A A Af A R C C C C e e e V k k v ττ---===++ 其中0R V v τ= b 平推流在前,全混流在后对平推流: 10100001ln A A A X C RA A A A C A A A V dx dC C C v r kC k C τ===-=--⎰⎰得:10k A A C C e τ-= 对全混流:110A Af A Af RA Af C C C C V v r kC τ--===- 得:0111k A A Af C C C e k k τττ-==++ 即:两各反应器的排列顺序不影响反应结果化学反应工程名词解释★在大型装置中,传热和控温往往是头等难题,甚至根本不可能达到与小装置相同的温度条件,因此,就出现“放大效应”;★间歇式反应器:一次性加料,经过一段时间出料的反应器;★膨胀因子:当反应物A 或产物P 每消耗或生成1mol 时,所引起的整个物系总物质的量mol 的增加或减少值;★膨胀率:表征变容程度的参数,仅适用于物系体积随转化率变化呈线性关系的情况; ★返混:停留时间不同的流体颗粒之间的混合;★平推流:指反应物料以一致的方向向前移动,在整个截面上各处的流速完全相等; ★全混流:指刚进入反应器的新鲜物料与已存留在反应器中的物料能达到瞬间的完全混合,以致在整个反应器内各处物料的浓度和温度完全相同,且等于反应物出口物料的温度和浓度;★停留时间:指从反应物进入反应器时算起至离开反应器时为止所经历的时间;★停留时间分布:由于同时进入反应器的物料颗粒在反应器中的停留时间可能有长有短,因而形成一个分布;★空时:在规定的条件下,进入反应器的物料通过反应器体积所需的时间;★空速:在规定的条件下,单位时间内进入反应器的物料体积相当于几个反应器的空积,或单位时间内通过单位反应器的物料体积;★工业催化剂所必备的三个主要条件:活性好、选择性高、寿命长;③焦姆金型物理法④BET型化学法★反应的控制步骤答:气体在催化剂存在下进行化学反应可以设想是由下列步骤组成的①反应物从气流主体扩散到催化剂的外表面外扩散过程②反应物进一步向催化剂的微孔内扩散进去内扩散过程③反应物在催化剂的表面上被吸附吸附过程④吸附的反应物转化成反应的生成物表面反应过程⑤反应生成物从催化剂表面上脱附下来脱附过程⑥脱附下来的生成物分子从微孔内向外扩散到催化剂外表面处内扩散过程⑦生成物分子从催化剂外表面扩散到主流气流中被带走外扩散过程。

天然气重整催化剂 空速-概述说明以及解释

天然气重整催化剂空速-概述说明以及解释1.引言1.1 概述天然气重整催化剂是用于将天然气转化为合成气的关键催化剂。

合成气是一种重要的工业原料,可用于制备合成油、化学品和燃料等。

天然气重整催化剂能够在高温和高压条件下,将天然气中的甲烷和水蒸气进行反应,生成一氧化碳和氢气。

这个反应过程被称为重整反应,是合成气的主要生产方式之一。

天然气重整催化剂的关键成分是镍,它具有良好的催化性能和热稳定性。

该催化剂能够在相对较低的温度下实现高效的重整反应,从而提高合成气的产率和纯度。

同时,天然气重整催化剂还能抑制副反应的发生,提高整个反应过程的选择性,减少能源的浪费和环境污染。

在天然气重整催化剂的选择和设计中,催化剂的空速是一个重要的考虑因素。

空速是指单位时间内通过催化剂床层的气体流量,通常以体积或质量的形式表示。

适当的催化剂空速可以保证反应过程的高效进行,同时避免过高的空速可能引起的催化剂烧结和损耗。

在实际应用中,天然气重整催化剂的空速选择需要综合考虑反应速率、催化剂的性能和设备的限制等多个因素。

过低的空速可能导致催化剂床层内的反应不能充分进行,降低合成气的产率和纯度;而过高的空速则可能引起催化剂颗粒的磨损和催化剂床层的烧结,从而影响催化剂的稳定性和使用寿命。

因此,在天然气重整催化剂的应用和设计中,合理选择和控制催化剂的空速是非常重要的。

通过合适的实验和计算方法,可以确定最佳的催化剂空速范围,以确保反应的高效进行,并实现催化剂的长期稳定运行。

1.2 文章结构文章结构是指将文章的内容按照一定的逻辑顺序进行组织和安排,以确保文章的逻辑性和易读性。

在本文中,我们将按照以下结构组织文章:2.正文2.1 第一个要点在这一部分,我们将介绍天然气重整催化剂的概念、特性和应用。

首先,我们将详细解释天然气重整催化剂的定义和原理,包括其在天然气加工中的重要性和作用。

其次,我们将介绍天然气重整催化剂的组成和结构,包括其常见的载体材料和活性组分。

生物反应器

K m 0.9110 M

3

K I 2.7610 M

3

Km 2.5310

3

rmax 264

如果碳源由C、H、O组成,氮源为NH3, 细胞的分子式定义为CHxOyNz,忽略其他 微量元素P、S和灰分等,此时用碳的定量 关系式表示微生物反应的计量关系是可行 的。

CH mOn aO2 bNH3 cCH xOy N z dCHuOv N w eH2O fCO2

( k1 k 2 ) t

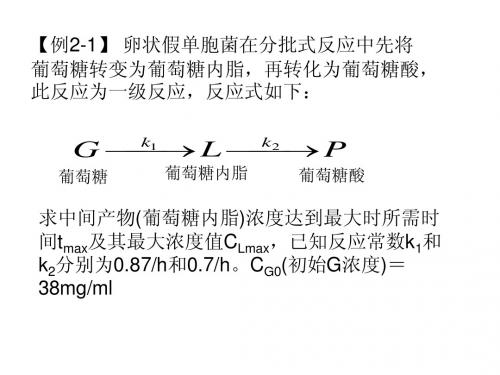

0.87 ln( ) ln k2 0.7 1.28(h) t k1 k 2 0.87 0.7 k1

0.87 38 0.871.28 0.71.28 C L max (e e ) 15.5( g / L) 0.87 0.7

[例2-2] 有一均相酶催化反应,Km值为2×10-3mol/L, 当底物的初始浓度CS0为1×10-5mol/L时,若反应进行 1min,则有2%的底物转化为产物。试求出: (1) 当反应进行3min,底物转化为产物的百分数是多少? 此时底物和产物的浓度分别是多少? (2) 当CS0为1×10-6mol/L时,也反应了3min,底物和产 物的浓度又是多少? (3) 最大反应速率rmax值为多少?

【例2-1】 卵状假单胞菌在分批式反应中先将 葡萄糖转变为葡萄糖内脂,再转化为葡萄糖酸, 此反应为一级反应,反应式如下:

G L P

k1 k2

葡萄糖

葡萄糖内脂

葡萄糖酸

求中间产物(葡萄糖内脂)浓度达到最大时所需时 间tmax及其最大浓度值CLmax,已知反应常数k1和 k2分别为0.87/h和0.7/h。CG0(初始G浓度)= 38mg/ml

1.2.4.1 Lineweaver-Burk法(简称L-B法),

哪位虫虫谈谈具体求空速的方法

哪位虫虫谈谈具体求空速的方法?[ Last edited by daiqiguang on 2007-6-3 at 11:58]相关回复:作者: 随风忘却发布日期: 2006-12-18应该是流速除以催化剂体积吧作者: daiqiguang 发布日期: 2006-12-18单位体积催化剂在单位时间(h)内所处理的量(ml),是对催化剂处理能力的量化,在工业生产中此指标尤为重要,直接关系到企业的生产能力!!单位一般为h-1GHSV=流速(ml/min)*60/V单位)作者: starfry 发布日期: 2006-12-18LHSV =v0|liquid /V (frequently measured as liquid feed rate at 60oF or 75 oF GHSV=v0|STP/V (normally measured at standard temperature and pressure)v0=volumetric flow rate作者: daiqiguang 发布日期: 2006-12-18谈到空速,我有个问题想请教一下:气固反应,一般采用体积空速,但是实际操作过程中我发现由于采用的载体不同,催化剂的体积相差很大,例如:如果固定体积空速在15000h-,载体1催化剂达到这个空速,催化剂的质量为50mg,而载体2催化剂达到这个空速,质量需要150mg。

这样就造成:做选择载体试验室,如果固定空速,则催化剂的活性组分的量相差甚远;如果固定催化剂的用量,空速又不一样。

请问如何解决上述问题?是不是我理解空速概念上有问题?各位虫又遇见上述问题是如何解决的??我觉得此时是不是应该采用楼上说的重时空速(WHSV)概念更好?或者采用体积质量空速最为合理(自己杜撰的概念,不知道有没有这么个说法——每小时进料体积/催化剂的装填质量,我做的是气固反应,觉得体积比质量很方便、实用)!!谢谢[ Last edited by daiqiguang on 2006-12-18 at 13:32]作者: haixinshui 发布日期: 2006-12-18考虑到保证催化剂活性物种用量的一致,一般采用质量空速WHSV,但是对于气固反应体系,质量空速计算比较麻烦,如果所用载体是同一批样品,那么可以用体积空速。

6 第二章 反应器内流体流动与混合 (1)--梁斌 97-2003

反应器内物料的流动方向和速度分布的不

同,造成物料粒子在反应器内的停留时间 不同,从而引起各粒子反应程度的差异, 造成物料浓度分布不同,这降低了反应效 率,影响了产品质量和产量。 流动状况对化学反应的影响有两方面:物 料的浓度和停留时间。

物料在反应器内存在浓度和温度分布,使

器内物料处于不同的温度和浓度下进行化

处理量和实际操作时间来决定的。

• 根据生产任务求得物料在单位时间内的物 料处理量 V′。 • 每批实际操作时间由反应时间 t 和辅助 时间 t0 组成。辅助时间包括加料、调温、 缷料和清洗等时间。

1.每批实际操作时间 =反应时间 + 辅助时间

t R t t0

2.反应器有效体积 VR :

VR V (t t0 )

x

x+△x

管式反应器

管径较小、管子较长

和流速较大的管式反应器

可近似地按平推流来处理。

一、平推流反应器特性 (1)属连续定态操作,反应器各个截面上的参 数(浓度、温度、转化率等)相同,且不随时 间而变化; (2)器内参数(浓度、温度、压力等)沿流动方 向连续变化,反应速率也随轴向位置变化;

动量衡算方程

在列出上述基本方程时,需要知道动力学

方程和流动模型。 2.反应器设计的基本内容

(1) 选择合适的反应器形式

(2) 确定最佳的工艺条件

(3) 计算所需反应器体积

2.2 简单反应器

简单反应器分为: 1.间歇釜式反应器 2.平推流管式反应器 3.全混流釜式反应器

讨论等温恒容过程,只需结合动力学方

适用于经济价值高、批量小的产物,如药

品和精细化工产品等的生产。

一.间歇釜式反应器传递特性(装置特性)

化学反应速率1

n

F(t) Ni / N i0

2.性质 t 0 F(0) 0

t F() 1

F (5) 7 25

F (10 ) 7 8 25

F (15 ) 7 8 10 25

rA k

rA kCA

rA

kC

2 A

kt CA0CA

kt CA0xA

CA CA0 kt

xA

kt C A0

kt ln C A0 CA

CA CA0ekt

kt ln 1 1 xA

xA 1ekt

kt 1 1

kt 1 xA

CA

CA0

CA

1

CA0 CA0

kt

CA0

1

xA

xA

C A0 kt 1 CA0kt

ktlncAOln 1

cAf

1xAf

k*34ln cAO

0.8*cAO

k=0.00657 min-1

rAddcAtkc0.006c57

间歇反应器

• 反应物料一次投入反应器内, 在反应过程中不再向反应器 内投料,也不向外排出,待 反应达到要求的转化率后, 再全部放出反应物料。反应 器内的物料在搅拌的作用下 其参数(温度及浓度)各处 均一。

XAf 0

dxA rA

一级不可逆反应

C Af e(k ) C AO

• 全混流

VR

V0C A0 xAf (rA ) f

CAf 1

CAO 1 k

• a.温度对选择性的影响(浓度不变时) ① 当 El>E2 时 , E1-E2>0 , 随 着 温 度 的 上 升 , 选择性SP上升,可见高温有利于提高瞬 时选择性;②当E1<E2时,E1-E2<0,随 着温度的上升,选择性SP下降,可见降 低温度有利于提高瞬时选择性。

环境工程原理第11章总结

环境工程原理第11章总结(说明:本章中加灰底标记以及问号标记的为不确定内容)第一节反应器与反应操作(1)快速去除污染物的关键是什么?快速去除污染物的关键在于反应速率。

反应有快有慢,环境工程中臭氧、过氧化氢氧化有机物极快;而有机物的生化反应则很慢。

(2)反应器的一般特性主要指哪几个方面?反应器的一般特性主要指反应器内反应物的流动状态、混合状态、浓度与温度分布、质量和能量传递性能等(3)反应器研究开发的主要任务是什么?根据反应动力学特性和其他条件选择选择合适的反应器型式;根据动力学和反应器的特性确定操作方式和优化操作条件;根据要求对反应器进行设计计算(确定反应器的尺寸),并进行反应器性能的评价。

(4)什么是间歇操作、连续操作和半连续操作?它们一般各有哪些主要特点?1)间歇操作(分批操作)将反应原料一次加入反应器,反应一段时间或达到一定的反应程度后一次取出全部的反应物料,然后进入下一轮操作。

主要特点:操作特点——反应过程中既没有物料的输入,也没有物料的输出,不存在物料的进与出。

基本特征——间歇反应过程是一个非稳态的过程,反应器内组成随时间变化而变化。

主要优点——操作灵活,设备费低,适用于小批量生产或小规模废水的处理。

主要缺点——设备利用率低,劳动强度大,每批的操作条件不易相同,不便自动控制。

2)连续操作连续地将原料输入反应器,反应产物也连续地流出反应器。

主要特点:操作特点——物料连续输入,产物连续输出,时刻伴随着物料的流动。

基本特征——连续反应过程是一个稳态过程,反应器内各处的组成不随时间变化。

(反应组分、浓度可能随位置变化而变化。

)主要优点——便于自动化,劳动生产率高,反应程度与产品质量较稳定。

规模大或要求严格控制反应条件的场合,多采用连续操作。

主要缺点——灵活性小,设备投资高。

3)半连续操作原料与产物中的一种或一种以上为连续输入或输出,而其它成分分批加入或取出的操作称为半间歇操作或半连续操作。

主要特点:半间歇操作具有间歇操作和连续操作的某些特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应器空速:规定的条件下,单位时间单位体积催化剂处理的气体量,单位为m3/(m3催化剂·h),可简化为时间h-1。

反应器中催化剂的装填数量的多少取决于设计原料的数量和质量以及所要求达到的转化率。

通常将催化剂数量和应处理原料数量进行关联的参数是液体时空速度。

空速是指单位时间里通过单位催化剂的原料油的量,它反应了装置的处理能力。

空速有两种表达形式,一种是体积空速,另一种是质量空速。

体积空速=原料油体积流量(20℃,m3.h-1)催化剂体积(m3)质量空速=原料油质量流量(㎏.h-1催化剂质量(kg)空速是根据催化剂性能、原料油性质及要求的反应深度而变化的。

允许空速越高表示催化剂活性愈高,装置处理能力越大。

但是空速不能无限提高。

对于给定的装置,进料量增加时空速增大,空速大意味着单位时间里通过催化剂的原料多,原料在催化剂上的停留时间短,反应深度浅。

相反,空速小意味着反应时间长,降低空速对于提高反应的转化率是有利的。

但是,较低的空速意味着在相同处理量的情况下需要的催化剂数量较多,反应器体积较大,在经济上是不合理的。

所以,工业上空速的选择要根据装置的投资、催化剂的活性、原料性质、产品要求等各方面综合确定。

空速的最终单位是h-1,反映的是物料在催化剂床层的停留时间:

空速越大,停留时间越短,反应深度降低,但处理能力增大;空速越小,停留时间越长,反应深度增高,但处理能力减小。