纯钛微弧氧化阳极工艺过程模型的建立及实验研究

钛合金微弧氧化的作用机理及特点研究

地提 高金属钛 的抗磨 损性能 、 抗腐蚀性 能和抗 高温 氧化性 能 。

电场作用被捕 获进入氧化膜 。 3 、 钛合 金 微 弧氧化 技 术特 点分 析 2 。 钛 合 金微 弧 氧化 机 理 分析 2 . 1 钛合 金微弧氧化装 置系统的构成 钛合金微 弧氧 化技 术具 有显著 的特点 , 一 是钛 合金微 弧氧化 技术 钛 合金微 弧氧化 工艺机 理 是选 用一定 的微弧 氧化 电解液 , 将 钛及 把 阳极处理 电压提高到几百伏, 突破 了 传统 的阳极氧化处 理技术 中电压 氧化 电流 发展 到大 电流 , 突破 了传统 的阳极氧化处 其合 金置于 该电解 液中, 在 一定 的 电参 数作用下, 利 用电解液 与钛 及其 法 拉第 区域 的限制 ;

之 间的热 化学作用、 等 离子体化 学作用和 电化学的作用 , 在高温 条件下, 金的使用性 能 , 扩展 钛及钛合金的应用领 域。 二是 由于钛合金微 弧氧化 使得 钛 及其 合金表 面原位 生长微 弧氧化 膜 层, 对 钛 及其 合金表面 进行 技 术是大 电流 、 高 电压形成 的微等 离子体 的高温 、 高压 作用 , 使钛合金 表面 的氧化膜 具有更好 的物理化学特 性 , 所 以, 在钛合金微弧 氧化过程 改性 的新技 术。 钛合金微 弧氧化 装置 系统 是由微弧 氧化电源系统 、 电解槽系统 ( 金 中, 样品表 面会 出现 电晕、 辉光 、 微 弧放 电, 甚至火花斑 的现 象, 使样 品 属一 氧化 物 一 电解 液 系统 ) 、 搅 拌 与测 温 系统 、 冷却 系统等 四部分 组 表 面的氧化 层处在微 等离子体 的高温 高压作用下发生组 成 相和相结 构 有 利于提高金 属钛 的抗 磨损性能 、 抗腐蚀性能 和抗高温氧化性 成。 微 弧氧 化 电源系统 中可采 用不 同 电源 模 式 的电源 , 通常 有直 流 电 的变化 。 能 】 。 三是 由于钛合金微 弧氧化 工艺过程 中电解液具 有流 动性 , 流体能 源, 交流电源, 单 向脉 冲电源, 不 对称交流 电源 , 单极性 直流脉 冲电源,

钛合金微弧氧化技术的研究现状及展望

钛合金微弧氧化技术的研究现状及展望

钛合金微弧氧化技术是一种先进的表面处理技术,其将微弧放电

技术与电化学氧化技术结合,通过在钛合金表面形成具有微孔结构的

氧化层来提高钛合金的耐腐蚀性、耐磨性、耐热性等性能。

目前,该

技术已得到广泛研究和应用。

在钛合金微弧氧化技术的研究方面,主要包括对微弧放电和电化

学氧化机制的研究、氧化层的形貌和成分分析、氧化层与钛基材之间

的结合性能等方面。

同时,还涉及采用不同电解液和处理条件等措施

来改善氧化层的性能。

在钛合金微弧氧化技术的应用方面,主要涉及汽车、航空航天、

医疗器械等领域。

例如,该技术可用于汽车发动机缸体、气门、气门座、油泵等零部件的表面处理,可有效提高抗磨损、耐蚀、耐热性能,从而延长零部件的使用寿命。

未来,钛合金微弧氧化技术还将继续得到广泛研究和应用。

一方面,将继续开发新型电解液和处理条件,以提高氧化层的性能。

另一

方面,还将探索该技术在新领域的应用,如海洋工程、火箭发动机、

航空航天等领域。

钛合金的微弧氧化

轻金属表表面处理0908030227彭睿钛合金的微弧氧化关键词钛合金微弧氧化氧化膜摘要:着科学技术的发展与进步,钛及其合金的应用越来越广泛,虽然它们具有很多优良的性能,但其表面的耐磨、耐蚀性能还不能满足某些关键零部件的要求,尤其在航天、航空领域,微弧氧化技术的出现则较好地解决了这个问题。

本文介绍了钛合金的微弧氧化基本原理、氧化膜特点、对氧化膜的影响因素、以及发展前景和一些问题。

前言:钛合金是一种以钛为基加入适量其他合金元素组成的合金,耐海水腐蚀性能优异。

它具有重量轻、比强度大、热稳定性好等优良的综合性能,广泛应用于航空、航天以及民用工业中。

但美中不足的是钛合金的表面硬度较低、耐磨性及耐腐蚀较差,特别是钛合金与其它金属接触时很容易发生接触腐蚀,严重制约了其进一步应用,为此国内外先后对钛合金表面进行了改性研究,以提高其表面性能。

传统的表面改性技术有阳极氧化、PVD/CVD、离子注入、热喷涂及热氧化法等。

钛合金阳极氧化膜厚度一般小于1um,达到2~3um已属不易,而且硬度较低,因此有必要发展新的低成本高性能的涂层制备技术。

微弧氧化这一高新技术综合地解决了上述难题。

微弧氧化又称微等离子体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

微弧氧化的概况早在20世纪30年代初德国科学家A.Gunterschulze和H.Betz第一次报道了在高电场下浸在液体里的金属表面出现火花放电现象,火花对氧化膜具有破坏作用,在没有发现产生硬质层的条件下,做出了“为了得到高质量的涂层,就不应该用高于出现火花时的电压”的结论,但他们为火花阳极氧化奠定了初步的理论基础。

这一观点一直延续到20世纪70年代,尽管少数学者对这一现象持保留观点,但始终没能彻底改变这个结论。

1969年,前苏联科学家G.A.Markov在向铝及铝合金材料施加高于火花区电压时,突破性地获得了高质量的氧化膜,这种膜层具有很好的耐磨性和耐腐蚀性,他把这种在微电弧条件下通过氧化获得涂层的过程称为微弧氧化(Microarc Oxidation,MAO)。

钛及钛合金复合微弧氧化的研究进展

常 见 的表 面改性 方法 有许 多 , 比如 : ( 1 ) 传 统 的 表面 处 理 技术 , 以电 镀[ 2 和 热 扩 散 为 代 表 。但 是 电镀 对 环 境 破 坏 较 大, 不 适 合新工 业技 术 提 出的零 污 染 、 零 排放 理 念 。 ( 2 ) 现 代 表 面改 性 技 术 , 以等 离 子体 、 离 子束 、 电 子 束 的 应 用 为 代 表[ 3 “ ] 。( 3 ) 现 代表 面技 术 的综 合应 用 和 膜层 结 构 设计 阶段 , 包 括溶 胶一 凝胶_ 5 ] 、 碱 热 处 理[ 6 ’ 、 表 面诱 导 矿 化 l _ 8 ] 、 电化 学 沉

钛 及钛 合金 复 合微 弧 氧化 的研 究进 展 / 倪 尔鑫 等

・ 4 5 7 ・

钛 及 钛 合 金 复 合 微 弧 氧 化 的 研 究 进 展

倪 尔鑫 。 , 严 继 康 , 唐 婉 霞 , 段 志操 , 吴 云峰 。 , 杨 钢

( 1 昆 明 理 工 大 学 材 料 科 学 与 工 程 学 院 ,昆 明 6 5 0 0 9 3 ; 2 昆 明 冶 金研 究 院 , 昆明 6 5 0 0 3 1 ) 摘 要

Re v i e w o n t h e Co m po s i t e Mi c r o - a r c Ox i d a t i o n o n t h e Ti t a n i u m a n d

Ti t a n i u m Al l o y S u r f a c e

a r c o x i d a t i o n

mi c r o - a r c o x i d a t i o n ,a n o d i c o x i d a t i o n,t h e m a r l o x i d a t i o n,a l k a l i h e a t t r e a t me n t ,c o mp o s i t e mi c r o —

Ti6Al4V钛合金微弧氧化工艺研究

[ 关

键

词 ] T6 1V钛 合金 ; 微弧 氧化 ; 形貌 特征 iA4 [ 献标 识码 ] A 文

[ 中图分 类 号 ] T 162 G 4 .

随着材料科学的迅速发展 , 有色金属新材料的制备及应用更加广泛 。我国是一个人均有色金属 J 资源很少 的国家 , 加强铜、 钛等新型有色金属材料的开发应用 , 锌、 提高有色金属材料的资源利用率 , 延 长其使用寿命具有一定的实际意义 。钛合金 由于具有比强度高、 耐蚀性好、 耐热性高等特点而被广 泛用于航空航天、 军事武器 、 石油化工 、 生物医学等各个领域 。T A4 i IV合金具有 耐热性、 6 强度、 塑性 、 韧

1g L N 2 i 31 g LN 3 O ,g LN O 5 / aSO ,0 / aP 4 5 / a H。

表 1 T6 1V的化 学成 分 ( 量 分数 ) iA4 质

收稿 日期 :0 0—1 3 21 1— 0

作者简介: 武立志(97一 , , 18 )男 安徽省肥东人, 硕士研究生 , 主要研究方向为有色金属表面强化工艺及性能; 通信作者 :

1 试 验材 料 与 方 法

11 试 验 材料 .

试验材料选用厚度为 3rn的 T A4 i a i 1 6 V钛合金板材 ,i 1V的化学成分如表 1 T6 4 A 所示。用去离子水 配制 3 组微弧氧化 电解液 : A组 P H值为 l.7 电解液组成为 1g L aS ,1gLN ,O ; P 2 1, 5/ :i , / aP B组 H值 N O 0 为 l.8 电解液组成为 1gLN 2i31gLN 3O ,gLN O C组 P 35 , 5 / aS ,0/ aP 4l/ a H; O H值为 1.9 电解液组成为 38 ,

Ti_6A1_4V合金表面微弧氧化膜的制备工艺及性能研究_

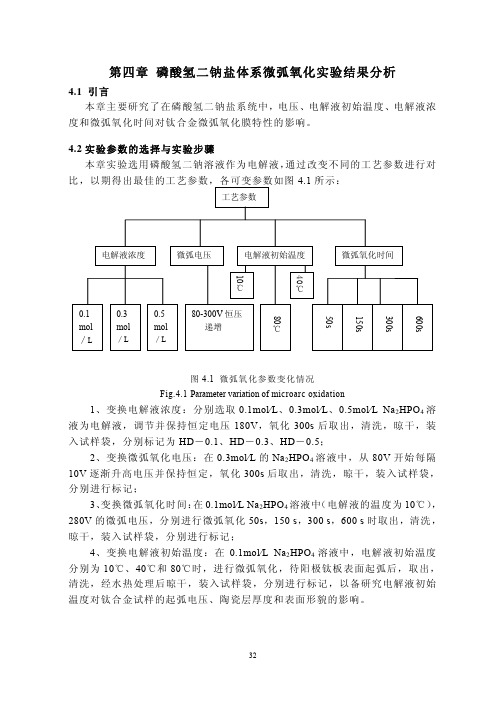

第四章磷酸氢二钠盐体系微弧氧化实验结果分析4.1 引言本章主要研究了在磷酸氢二钠盐系统中,电压、电解液初始温度、电解液浓度和微弧氧化时间对钛合金微弧氧化膜特性的影响。

4.2实验参数的选择与实验步骤本章实验选用磷酸氢二钠溶液作为电解液,通过改变不同的工艺参数进行对图4.1 微弧氧化参数变化情况Fig.4.1 Parameter variation of microarc oxidation1、变换电解液浓度:分别选取0.1mol⁄L、0.3mol⁄L、0.5mol⁄L Na2HPO4溶液为电解液,调节并保持恒定电压180V,氧化300s后取出,清洗,晾干,装入试样袋,分别标记为HD-0.1、HD-0.3、HD-0.5;2、变换微弧氧化电压:在0.3mol⁄L的Na2HPO4溶液中,从80V开始每隔10V逐渐升高电压并保持恒定,氧化300s后取出,清洗,晾干,装入试样袋,分别进行标记;3、变换微弧氧化时间:在0.1mol⁄L Na2HPO4溶液中(电解液的温度为10℃),280V的微弧电压,分别进行微弧氧化50s,150 s,300 s,600 s时取出,清洗,晾干,装入试样袋,分别进行标记;4、变换电解液初始温度:在0.1mol⁄L Na2HPO4溶液中,电解液初始温度分别为10℃、40℃和80℃时,进行微弧氧化,待阳极钛板表面起弧后,取出,清洗,经水热处理后晾干,装入试样袋,分别进行标记,以备研究电解液初始温度对钛合金试样的起弧电压、陶瓷层厚度和表面形貌的影响。

4.3 实验结果与讨论4.3.1 实验现象分析1、在0.1mol⁄L Na2HPO4溶液中(电解液的温度为10℃)进行微弧氧化时,从低压逐渐向高压过渡的时候,阳极钛板表面的颜色逐渐发生改变,而且两极钛板表面有大量的气泡产生;210V时有轻微的响声;220V时,阳极钛板表面的心部出现少量火花,而且这时出现的小火花是不连续的,呈现此起彼伏的现象,并且有从钛板向溶液喷射的现象发生;280V时,钛板表面出现大面积的游离火花放电并且比较剧烈,阳极和阴极上的钛板有摇晃现象,通过观察发现直流稳压电源上此时的电流瞬间增大,并随着微弧氧化时间的延长,电流逐渐减小,最后在某一电流值做小范围的上下波动;2、在0.3mol⁄L Na2HPO4溶液中进行微弧氧化时,现象和在0.1mol⁄LNa2HPO4溶液中基本相同,只是在100V时电解体系中就有轻微的响声出现;110V瞬间出现火花;200V时出现大面积的火花放电;3、在0.5mol⁄L Na2HPO4溶液中进行微弧氧化时,现象和在上述两种浓度的Na2HPO4溶液中基本相同,只是在80V时电解体系中就有轻微的响声出现;90V时表面有少量的游离细小火花出现;140V时出现大面积的连续火花放电;4、在0.1mol⁄L Na2HPO4溶液中进行微弧氧化时,当电解液的温度分别为40℃和80℃时,溶液中出现轻微的响声时的电压分别为160V和130V;有少量细小火花出现的电压分别为200V和160V;出现大面积火花放电时的电压分别为230V和200V;从中我们可以发现:随着电解液初始温度的升高,其起弧电压是逐渐下降的;5、在上述三种浓度溶液体系中,在微弧氧化的最后阶段,弧光都是由白色变为桔黄色,如果进一步的延长氧化微弧时间,边角都会出现一种黑色的物质(边角效应),而且在阳极钛板表面未出现细小火花之前,阳极钛板表面都是随着电压的升高颜色逐渐发生改变,并且电流由峰值瞬间降落至某一最小值,当电压不发生改变的时候,其电流最小值也不会发生改变。

钛合金结构件表面微弧氧化涂层的制备及性能研究

钛合金结构件表面微弧氧化涂层的制备及性能研究钛合金作为一种优良的工程材料,在航空、航天、汽车等领域得到了广泛应用。

但由于其本身的缺陷,如低强度、低塑性等,以及与环境接触后易发生腐蚀,导致其处理难度较大。

因此,如何提高钛合金的性能,已成为当前研究的热点问题。

而钛合金表面涂层技术则是提高钛合金性能的有效途径之一。

本文主要探讨了钛合金结构件表面微弧氧化涂层的制备方法及其性能。

一、微弧氧化涂层技术概述微弧氧化涂层技术是一种通过电解液中的微弧放电在金属表面上生成一种陶瓷型氧化物膜的技术。

与传统的阳极氧化相比,微弧氧化涂层具有较高的致密性、硬度以及化学稳定性,可以提高金属表面的抗腐蚀性、耐磨性和耐高温性。

微弧氧化涂层主要应用于铝合金和钛合金等材料的表面处理。

二、微弧氧化涂层制备工艺1、基础制备工艺微弧氧化涂层制备工艺需要通过一定步骤来完成,首先需要对表面进行清洗,以去除油污、氧化皮等杂质,保证涂层的附着性。

其次,将钛合金表面置于含有电解液的电解槽当中,通过电极对电解液中的氧化物进行电离,产生微弧放电,使金属表面在电极热效应下形成氧化膜。

最后,将所得氧化膜进行清洗、干燥等处理,即得微弧氧化涂层。

2、优化制备工艺基于基础制备工艺,可以对微弧氧化涂层的制备过程进行优化。

例如,可以在电解液中掺入一定量的添加剂,以调节电解液的化学性质;可以通过改变电极形状、电源电压、电解液浓度等因素来控制微弧发生的位置、频率和强度,调节氧化膜的微观结构和性能。

此外,还可以采用离子注入、外加磁场等方法,进一步改善氧化膜的特性。

三、微弧氧化涂层性能1、表面形貌微弧氧化涂层的表面形貌随着制备条件的不同而变化。

一般而言,制备过程中较低的电解液浓度和较高电源电压可形成致密、均匀的氧化膜,而高浓度低电压条件下可能会出现孔洞或表面粗糙等缺陷。

微弧氧化涂层的表面形貌对其力学性能、涂层厚度以及材料耐磨、耐腐蚀等性能具有一定的影响。

2、微观结构微弧氧化涂层的微观结构是影响其性能的重要因素之一。

钛合金微弧氧化技术的研究进展_牛宗伟

3.1 电 压 电压是影响微弧氧化的重要因素。研究表明:

膜 层 厚 度 、硬 度 随 电 压 的 升 高 而 增 大 ,但 电 压 存 在 一 个极值。Xu J L 等 比 [14] 较 了 不 同 电 压 对 Ni-Ti合 金微弧氧化膜的 影 响。 微 弧 氧 化 过 程 中,随 着 电 压 的 升 高 ,弧 光 的 亮 度 与 尺 寸 逐 渐 增 大 ,表 面 微 孔 数 量 先 增 加 后 减 少 ,耐 蚀 性 与 耐 磨 性 先 增 强 后 减 弱 。400 V 下所得膜层的耐蚀性和耐磨性最佳。当电压低于 400V 时,所 得 膜 层 的 结 合 力 均 能 达 到 60 MPa 以 上;当电压高于400V 时,膜 层 的 结 合 力 迅 速 下 降, 440V 时 结 合 力 仅 为 20 MPa。 Montazeri M 等[15] 研究了电压对 Ti-6Al-4V 氧化膜层形成羟基磷灰石 相的影响。结果表 明:羟 基 磷 灰 石 仅 在 500 V 电 压 下所得膜层中形 成。 由 于 羟 基 磷 灰 石 相 的 覆 盖,膜 层 表 面 微 孔 数 量 减 少 ,膜 层 的 耐 蚀 性 提 高 。 3.2 电 流 密 度

0 前 言

钛 合 金 具 有 比 强 度 高 、热 膨 胀 系 数 小 、生 物 相 容 性好、抗高温冲击 性 能 强 等 优 点,已 在 航 空 航 天、船 舶 制 造 、石 油 管 道 、生 物 医 学 及 民 用 工 业 中 得 到 广 泛 应用 。 [1-3] 常用的钛合金有 Ti-6Al-4V,Ti75 等。 在 实际应用中,钛及 其 合 金 极 易 发 生 氧 化、磨 损,且 容 易 与 其 他 金 属 (如 铜 合 金 、不 锈 钢 等 )发 生 电 偶 腐 蚀 , 这极大地制约了其应用范围。目前钛及其合金的表 面处理技术主要 有 气 相 沉 积、阳 极 氧 化、离 子 注 入、 有机涂层、激光 改 性 和 微 弧 氧 化 等。 微 弧 氧 化 又 称 微 等 离 子 体 氧 化 、等 离 子 体 电 解 氧 化 、阳 极 火 花 沉 积 等,它是将钛、铝、镁 等 阀 金 属 及 其 合 金 置 于 电 解 液 中,并利用电化学方 法 在 金 属 表 面 生 成 一 层 致 密 的 陶 瓷 膜 层 。 该 膜 层 具 有 厚 度 大 、硬 度 高 、耐 蚀 性 和 耐 磨 性 强 等 特 点 ,拓 宽 了 金 属 的 适 用 范 围 ,延 长 了 其 使 用寿命 。 [4-6] 该技术使第二代工程材料(如 钛、镁、铝 等 )与 第 三 代 工 程 材 料 (陶 瓷 )的 结 合 成 为 可 能 。

纯钛表面微弧氧化和水热处理的研究

MA O处理组前 后粗糙度有统计学差异 ,而不 同水热处理 时间组 ,粗糙度没有统计学差异 。

关键 词 :微弧氧化;水热法处理;钛表面;羟基磷灰石

中图分类 号 :O3 61

文 献标 识码 :A 文章 编号 : 59 59 (08 4 015 02- 7 20 )0- 5- 6 0 0

氨水 ( 析纯 ) 分 、甘油 :广州 化学 试剂 厂 。

12 试样 制备 .

为促进骨结合 ,提高种植成功率需要进行必要

的种 植体 表面处 理 。 目前 ,种 植体 表 面处理 方 法 已 达几 十 种 之 多 ,常 见 的 有 钛 浆 喷 涂 、羟 基 磷 灰 石 ( A) 涂 层 、喷 砂 酸 蚀 、 阳 极 氧 化 、微 弧 氧 化 、 H

将 直 径 5m 的 T 2级 商业 纯 钛棒 ,切割 成 2 m A

mm厚 的盘 状 试 样 ,用 4 0号 、6 0号 、10 0号 、 0 0 0

10 0号砂 纸逐 级 打磨 ,逐 次使用 丙 酮 、无 水 乙醇 、 2

激光 轰击 等 … 。每 种 处 理 方 法 都 有 其 优 势 ,所 以 结合 两种 以上处 理方 法 ,取长 补短 ,成 为 当今人 们 的研 究趋 势 。HA的化 学 组成 与骨 相 近 ,可 以化 学 键形 式 与骨 结 合 ,增 加 骨 结 合 能 力 J 。微 弧 氧 化 ( O)技 术是 目前具 有 良好 发展 前 景 的钛 表 面 改 MA

维普资讯

第4 7卷 第 4期 20 0 8年 7月

纯钛阳极氧化

纯钛阳极氧化一、什么是纯钛阳极氧化?纯钛阳极氧化是一种将纯钛表面通过电解氧化处理,形成一层均匀、致密、硬度高的氧化层的技术。

这种技术主要应用于制作防腐、耐磨、美观等方面的产品,如航空航天领域中使用的飞机零件、汽车零件、电子设备外壳等。

二、纯钛阳极氧化的工艺流程1. 预处理:将待处理的纯钛表面进行去污和除油处理,以保证后续处理步骤的效果。

2. 电解:将预处理后的纯钛放入电解槽中,通过控制电流和时间等参数,使其表面形成一层均匀致密的氧化层。

在此过程中,需要注意控制温度和PH值等因素。

3. 洗涤:将经过电解处理后的产品进行洗涤,去除残留物质。

4. 封闭:在洗涤完毕后,在氢氟酸溶液中进行封闭处理。

这个步骤可以提高产品表面硬度和耐腐蚀性能。

三、纯钛阳极氧化的优点1. 耐腐蚀性:纯钛表面形成的氧化层具有良好的耐腐蚀性能,可以有效地防止金属表面被化学物质侵蚀。

2. 耐磨性:纯钛经过阳极氧化处理后,表面硬度明显提高,具有较好的耐磨性能。

3. 美观性:纯钛阳极氧化处理后,表面呈现出均匀、细腻、光滑的效果,具有较好的美观性。

4. 环保:相比于传统的防锈方式,纯钛阳极氧化技术更加环保,不会产生污染物质。

四、纯钛阳极氧化应用领域1. 航空航天领域:在航空航天领域中使用纯钛制作飞机零件、导弹外壳等产品时,经常采用纯钛阳极氧化技术来提高产品耐腐蚀性和硬度。

2. 汽车零件:汽车零件中常使用到一些需要防锈和耐磨的部件,如发动机缸盖、汽车排气管等。

这些部件经过纯钛阳极氧化处理后,能够提高其使用寿命和性能。

3. 电子设备:在电子设备中,常用到一些外壳和散热器等部件。

这些部件经过纯钛阳极氧化处理后,不仅可以提高产品的美观性和耐磨性,还可以有效地防止金属表面被化学物质侵蚀。

五、纯钛阳极氧化的注意事项1. 控制好电解的参数:在进行纯钛阳极氧化处理时,需要控制好电流、时间、温度和PH值等参数,以保证产品表面形成均匀致密的氧化层。

2. 注意安全:在进行纯钛阳极氧化处理时,需要注意安全问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

p o e so u e tt n u mir a c o i a i n ( AO) Th u f c r h l g ,t ik e s a d p a e r c s fp r ia i m c o r x d t o M . e s r a e mo p o o y h c n s n h s

供 了理 论 基 础 。 关 键 词 :微弧 氧化 ; 钛 ; 艺 过 程 ; 纯 工 阳极 ; 型 模 中 图分 类 号 :T 7 G1 4 文 献标 识 码 : A 文章 编 号 :1 0 — 3 1 2 1 ) 70 3 — 5 0 1 4 8 ( 0 2 0 ~ 0 40

Absr c :Ex rm e s n h c r mi c a i g ta t pe i nt o t e e a c o tn wih if r nt r t d fe e g owt s a s h t ge we e on c e i t r c du t d n he

王宏元 , 瑞 富 , 志刚。 吕宇鹏 , 朱 。王 , 肖桂勇 , 朱先 俊 ( 1材料 液 固结构 演变 与加 工教育 部重 点实 验室 , 济南 2 0 6 ; 5 0 1 2山东大 学 材 料科 学与 工程 学院 , 济南 2 0 6 ; 501 3山东建 筑大 学 材料科 学 与工程 学 院 , 济南 2 0 0 ) 5 1 1

c mpo nti if r n t ge we e a s na y e o ne n d fe e t s a s r lo a l s d. Ba e n t e e uia e t cr ui f M A O no e, a s d o h q v l n ic t o a d t o e i a he r tc lmod lwa s a ihe o i e tga et n l e e o e s p r me e s o hepr pe te e s e t bls d t nv s i t he i fu nc sofpr c s a a t r n t o ri s ofc a i gs o tn ,wh c nc u e ee t i a o t g ih i l d l c rc lv la e,c r nt d n iy,fe ue c ur e e s t r q n y,d y r to a i e ut a i nd tm .The a — na y i e u t ft e m o e h l ss r s ls o h d ls ow ha h e a i o e u ie Ti nc e s swih t n r a eof t tt e r l tvec nt ntofr tl O2i r a e t he i c e s t hikn s fe he c r mi o tn a e i i h d;i n c t s t M AO o e s o p e e s t he t c e s a t r t e a c c a i gs r fn s e t i dia e he pr c s c m l t a he t c hikne s d e o ha ge Al t nayss a r e t he xp rme t lr s t ,a d t e mo lc n s o sn tc n . l he a l i g e s wih t e e i n a e uls n h de a p ov d he e ia a e f r i r v n he p r o ma e o o tn s wela AO e hn o i s r i e a t or tc lb s o mp o i g t e f r nc f c a i g a l sM t c ol g e . Ke r s: ir a c o d to pu e tt n um ; o e s; no e; he e ia o e y wo d m c o r xi a i n; r ia i pr c s a d t or tc lm d l

W ANG o — u n , H ng y a ZHU Ruif , ANG — a 。, —u W Zhig ng

LU — e g 。 AO iy n . Yu p n XI Gu— o g ZHU a -u Xin j n '

( y La r t y f r Li u d So i r c ur lEvo u i n a o e sng ofM a e il 1 Ke bo a or o q i — ld St u t a l to nd Pr c s i t ra s

( i ity o d c t n Jn n 2 0 6 , h n ;2 S h o fM a e il ce c n M ns r fE u ai ),ia 5 0 1 C ia c o l trasS in ea d o o En i e rn S a d n ie st Jn n 2 0 6 , ia 3 S h o fM a e il gn e ig, h n o g Un v ri y,i a 5 0 1 Ch n ; c o lo t ras S in ea d En i e rn S a d n c ie t r nv r i Jn n 2 0 0 , i a ce c n gn e ig, h n o g Ar ht cu eU i est i a 5 1 1 Chn ) y, 摘 要 : 纯钛 微 弧 氧化 陶瓷 膜 在 工 艺 过 程 中 的生 长 规 律 进 行 了 实 验 研 究 , 析 了 陶瓷 层 表 面 形 貌 、 度 、 结 构 等 不 同 对 分 厚 相 生 长 阶 段 的 特 点 。基 于 微 弧 氧化 工艺 过程 阳极 等效 电路 , 立 了 电极 电 压 、 流 密 度 、 率 、 建 电 频 占空 比 、 间等 工 艺 参 数 对 时 陶瓷 膜 性 能 影 响 的 理 论 模 型 。模 型分 析 结 果 表 明 : 陶 瓷 层 成 膜 后 , 着 膜 层 厚 度 的 增 加 , 红 石 相 T O 相 对 含 量 增 在 随 金 i。 加 ; 层 厚 度不 变 时 , 艺 过 程 趋 于停 止 。模 型分 析 与实 验 结 果 是 吻 合 的 , 提 高 陶瓷 膜 层 性 能 并 改 善 微 弧 氧 化 工 艺 提 膜 工 为3 4材料来自工程 /2 1 0 2年 7期

纯 钛 微 弧 氧 化 阳 极 工 艺 过 程 模 型 的 建 立 及 实 验 研 究

Re e r h o e r t a o e fAn d n s a c n a Th o e i lM d lo o e i c

Pur t n um ir r x d to o e s eTia i M c oa cO i a i n Pr c s