切削加工常用计算公式

车削切削参数计算

车削切削参数计算包括计算切削线速度、主轴转速、金属去除率、净功率、加工时间以及特定切削力。

这些参数的计算公式如下:

1. 切削线速度:Vc = πDn/1000(m/min),其中D为工件或刀具直径(mm),n为主轴转速(rpm)。

2. 主轴转速:n = 1000Vc/πD(rpm),其中D为工件或刀具直径(mm),Vc为切削线速度(m/min)。

3. 金属去除率:Q = F×Vc×S×η,其中F为切削截面积(mm^2),Vc为切削线速度(m/min),S为切削行程(mm),η为刀具寿命(min)。

4. 净功率:Pc = Q×Z/60,其中Q为金属去除率(cm^3/min),Z 为机械效率。

5. 加工时间:Tc = T×n,其中T为切削时间(min),n为主轴转速(rpm)。

6. 特定切削力:Kc = F×η/S,其中F为切削截面积(mm^2),η为刀具寿命(min),S为切削行程(mm)。

这些公式可以用来计算车削过程中的切削参数,有助于优化加工过程和提高生产效率。

切削加工常用计算公式

切削加工常用计算公式2007-10-08 10:32常用計算公式一、三角函數計算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削刃上选定点相对于工件的主运动的瞬时速度。

2.1 铣床切削速度的計算Vc=(π*D*S)/1000Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm)例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpmVc=πds/100025=π*25*S/1000S=1000*25/ π*25S=320rpm2.2 车床切削速度的計算计算公式如下v c=( π d w n )/1000 (1-1)式中v c ——切削速度(m/s) ;dw ——工件待加工表面直径(mm );n ——工件转速(r/s )。

S:轉速(rpm)三、進給量(F值)的計算F=S*Z*FzF:進給量(mm/min) S:轉速(rpm) Z:刃數Fz:(實際每刃進給)例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm)F=S*Z*FzF=2000*2*0.25F=1000(mm/min)四、殘料高的計算Scallop=(ae*ae)/8RScallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm)例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多少?mmScallop=ae2/8R0.002=ae2/8*10ae=0.4mm五、逃料孔的計算Φ=√2R2X、Y=D/4Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm)例題. 已知一模穴須逃角加工(如圖),所用銑刀為ψ10;請問逃角孔最小為多少?圓心座標多少?Φ=√2R2Φ=√2*52Φ=7.1(mm)X、Y=D/4X、Y=10/4X、Y=2.5 mm圓心座標為(2.5,-2.5)六、取料量的計算Q=(ae*ap*F)/1000Q:取料量(cm3/min)ae:XY pitch(mm) ap:Z pitch(mm)例題. 已知一模仁須cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每層切1.5mm,進給量為2000mm/min,求此刀具的取料量為多少?Q=(ae*ap*F)/1000Q=35*0.6*1.5*2000/1000Q=63 cm3/min七、每刃進給量的計算Fz=hm * √(D/ap )Fz:實施每刃進給量hm:理論每刃進給量ap:Z pitch(mm)D:刀片直徑(mm)例題(前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm為0.15mm,Z軸切深1.5mm,求每刃進給量為多少?Fz=hm * √(D/ap )Fz=0.2*√10/1.5Fz=0.5mm沖模刀口加工方法刀口加工深度=板厚-刀口高+鉆尖(0.3D)D表示刀徑鑽頭鑽孔時間公式T(min)=L(min)/N(rpm)*f(mm/rev)=πDL/1000vfL:鑽孔全長N:回轉數f:進刀量系數D:鑽頭直徑v:切削速度如圖孔深l鑽頭孔全長L則L=l+D/3T=L/Nf=πDL/1000vf系數表f直徑mm進刀mm/rev1.6~3.2 0.025~0.0753.2~6.40.05~0.156.4~12.80.10~0.2512.8~250.175~0.37525以上0.376~0.6251英寸=25.4mm=8分25.4/牙數=牙距管牙計算公式例如25.4/18=1.414牙距為5/16絲攻馬力(槍鑽)W=Md*N/97.410W:所要動力(KW)Md:扭矩(kg-cm)N:回轉數(r.p.m)扭矩計算公式如下:Md=1/20*f*ps*f為進給量mm/rev系數r為鑽頭半徑賽(mm)α:切削抵抗比值ps.在小進給時,一般鋼為500kg/m㎡;一般鑄鐵為300kg/m㎡;。

车削加工的计算式

车削加工的计算式切削速度(vc)vc (m/min) : 切削速度Dm (mm) : 工件材料直径π (3.14): 圆周率n (min-1) : 主轴转速(例题)主轴转速700min-1、工件直径Ø50,求此时的切削速度。

( 答)π=3.14、Dm=50、n=700代入公式vc=(π×Dm×n)÷1000=(3.14×50×700)÷1000=110(m/min)切削速度为110m/min进给量(f)f (mm/rev): 每转进给量I(mm/min): 每分钟切削长度n (min-1): 主轴转速(例题)主轴转速500min-1、每分钟切削长度120mm/min,求此时的每转进给量。

( 答)n=500、l=120代入公式f=l÷n=120÷500=0.24(mm/rev)每转进给量为0.24mm/rev切削时间(Tc)Tc (min): 切削时间Im (mm): 工件长度I(mm/min): 每分钟的切削长度(例题)长度100mm的工件,主轴转速1000min-1、进给量0.2mm/rev,求此时的切削时间。

( 答)首先根据进给量与主轴转速,求出每分钟切削长度。

l=f×n=0.2×1000=200(mm/min)将l代入公式Tc=lm÷l=100÷200=0.5(min)0.5×60=30秒理论表面粗糙度(h)h (µm): 表面粗糙度f (mm/rev): 每转进给量Re (mm): 刀尖圆弧半径(例题)刀尖圆弧半径0.8mm、进给量为0.2mm/rev, 求理论表面粗糙度。

( 答)将f=0.2mm/rev、Re=0.8代入公式h=f2÷(8×Re)×1000=0.22÷(8×0.8)×1000=6.25µm 理论表面粗糙度6μm。

切削速度Vc计算公式

切削速度Vc计算公式切削速度(Vc)是指工件表面上的一个点,相对于刀具,或者说相对于工件,的切削线速度。

切削速度是切削加工中的一个重要参数,对于刀具的寿命、切削力、切屑形态和加工表面质量等方面都有很大影响。

因此,合理选择和正确计算切削速度是切削加工中必须掌握的基础知识。

切削速度的计算公式根据切削工艺和刀具材料的不同而有所差异,以下是常见的几种切削速度计算公式。

1.车削切削速度计算公式:Vc=π×D×n式中,Vc为切削速度,D为刀具直径,n为主轴转速。

2.钻削切削速度计算公式:Vc=π×D×n式中,Vc为切削速度,D为钻头直径,n为主轴转速。

3.铣削切削速度计算公式:Vc=π×D×n式中,Vc为切削速度,D为铣刀直径,n为主轴转速。

4.磨削切削速度计算公式:Vc=π×D×n式中,Vc为切削速度,D为砂轮直径,n为主轴转速。

需要注意的是,以上公式中的切削速度单位通常为m/min或m/s,而刀具直径的单位为mm。

主轴转速的单位通常为min-1在使用以上公式计算切削速度时,需要根据具体的加工要求和切削工艺进行选择。

1.刀具材料:不同的刀具材料有不同的切削速度范围,需要根据刀具材料的硬度和耐磨性来选择适当的切削速度。

一般来说,硬度较高的材料切削速度较低,而硬度较低的材料切削速度较高。

2.加工材料:不同的加工材料对切削速度的要求也不同。

一般来说,材料越硬,切削速度越低,而材料越软,切削速度越高。

3.切削力和切削温度:较高的切削速度会导致较大的切削力和切削温度,如果切削力和切削温度过大,可能会影响刀具的寿命和加工表面的质量。

因此,在选择切削速度时需要充分考虑切削力和切削温度的影响。

总之,切削速度是切削加工中非常重要的一个参数,正确选择和计算切削速度对于保证切削加工的质量和效率具有重要意义。

在实际应用中,需要根据具体的加工要求和切削工艺,结合刀具材料和加工材料的特点,选择适当的切削速度。

切削加工常用计算公式之欧阳音创编

附录3:切削加工常用计算公式

1.

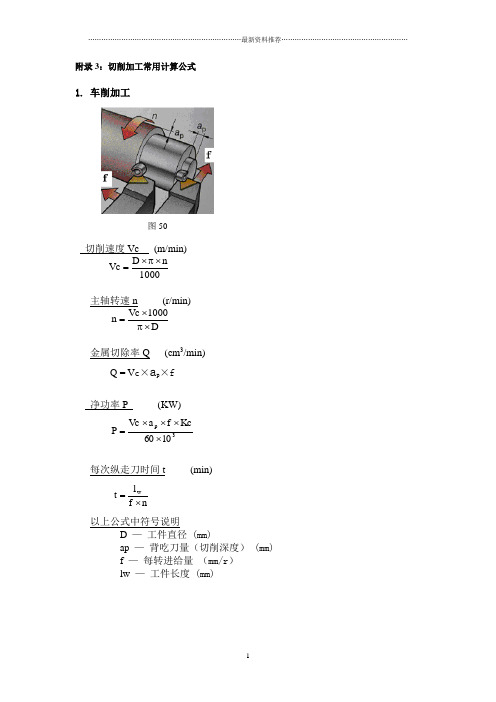

2.车削加工

切削速度Vc (m/min)

主轴转速n (r/min)

金属切除率Q (cm3/min)

Q = Vc×a×f

每次纵走刀时间t (min)

以上公式中符号说明

D —工件直径 (mm)

ap —背吃刀量(切削深度) (mm)

f —每转进给量(mm/r)

lw —工件长度 (mm)

2. 铣削加工

铣削速度Vc (m/min)

主轴转速n (r/min)

每齿进给量fz (mm)

工作台进给速度Vf (mm/min)

金属去除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明

D —实际切削深度处的铣刀直径(mm)

Z —铣刀齿数

ap —轴向切深 (mm)

ae —径向切深 (mm)

3. 钻削加工

切削速度Vc (m/min)

主轴转速n (r/min)

每转进给量f (mm/r)

进给速度Vf (mm/min)

金属切除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明:

d —钻头直径 (mm)

kc1 —为前角γo=0、切削厚度

hm=1mm、切削面积为1mm2时所需

的切削力。

(N/mm2)

mc —为切削厚度指数,表示切削厚度

对切削力的影响程度,mc值越大

表示切削厚度的变化对切削力的

影响越大,反之,则越小

γo—前角(度)。

切削加工常用计算公式精编版

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000n D Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kc f a Vc P ⨯⨯⨯⨯=每次纵走刀时间t (min) nf l t w ⨯= 以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度) (mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vff z ⨯=工作台进给速度Vf (mm/min)z n f z Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯= 以上公式中符号说明D — 实际切削深度处的铣刀直径(mm ) Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

切削加工常用计算公式

切削加工常用计算公式切削加工是指通过刀具与工件之间的相对运动,将工件上的材料去除,从而形成所需的形状和尺寸的加工方法。

为了保证加工质量和效率,计算公式在切削加工中起着重要的作用。

下面是一些常用的切削加工计算公式。

1.切削速度公式切削速度是指刀具在工件上运动的速度。

它通常由转速(n)和切削刃数(z)来计算,公式如下:切削速度(v)=π×刀具直径(D)×转速(n)/10002.进给速度公式进给速度是指刀具在单位时间内前进的距离。

通常由切削速度(v)和进给速率(f)计算,公式如下:进给速度(vf)=切削速度(v)×进给速率(f)3.主轴转速公式主轴转速是指刀具在主轴上旋转的速度。

它可以通过切削速度(v)和刀具周长(C)计算,公式如下:主轴转速(n)=切削速度(v)/π×刀具周长(C)4.切削力公式切削力是指刀具在切削过程中对工件的力。

它可以由切削力系数(Kc)和切削面积(Ae)计算,公式如下:切削力(Fc)=切削力系数(Kc)×切削面积(Ae)5.切削面积公式切削面积是指刀具与工件接触面积。

它通常由刀具进给量(f)和切削宽度(h)计算,公式如下:切削面积(Ae)=刀具进给量(f)×切削宽度(h)6.加工时间公式加工时间是指完成一个工件的所需时间。

它可以通过工件长度(L)和进给速度(vf)计算,公式如下:加工时间(T)= 工件长度(L)/ 进给速度(vf)7.表面粗糙度公式表面粗糙度是指工件表面的不平滑程度。

它可以由切削速度(v)和切削深度(a)计算,公式如下:表面粗糙度(Ra)=(v×a)/(n×f)8.切削时间公式切削时间是指切削工序所需的时间。

它可以通过切削时间系数(Tc)和加工长度(L)计算,公式如下:切削时间(Tc)=切削时间系数(Tc)×加工长度(L)这些公式在切削加工中起着重要的作用,可以帮助工程师和操作员计算和调整切削参数,以获得最佳的加工质量和效率。

切削加工常用计算公式

附录3:切削加工常用计算公式1. 车削加工切削速度V (m/mi n)D汇兀汉nVc -10 0 0主轴转速n (r/mi n)Vc x1000n =■:■.: D金属切除率 Q (cm1 2 3/min)净功率P (KW)Vc a p f Kc360 10每次纵走刀时间t (min)以上公式中符号说明D —工件直径(mm)ap —背吃刀量(切削深度) f —每转进给量 (mm/r) lw —工件长度(mm)图50Q = Vc x a p x f(mm)铣削速度V(m/min)Vc主轴转速n (r/mi n)Vc 汉1000n =:■.: D每齿进给量fz (mm)n z工作台进给速度 Vf (mm/mi n)Vf 二 fz n z金属去除率 Q (cm3/min)小 ap=<ae 汉VfQ1000净功率P (KW) ap ae Vf Kc6~60X06扭矩M (Nm)PX30X103M兀x n以上公式中符号说明D —实际切削深度处的铣刀直径(mr)i Z —铣刀齿数即一轴向切深 (mm)a e —径向切深 (mm)切削速度V (m/mi n)d汇兀x nVc 二1000主轴转速n (r/mi n)Vc 汉1000n =二d(mm/r)每转进给量fVf fn进给速度 Vf (mm/min)Vf =f K n金属切除率 Q (cm3/min)d f Vc4净功率P (KW)f Vc d kc240 103扭矩M (Nm)PX30><103M兀x n以上公式中符号说明: 4 5d —钻头直径(mm)kc1 —为前角丫0=0、切削厚度hm=1m、切削面积为1口和寸所需的切5削力。

(N/mm )mc —为切削厚度指数,表示切削厚度对切削力的影响程度,me值越大表示切削厚度的变化对切削力的影响越大,反之,则越小丫0 —前角 (度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录3:切削加工常用计算公式

1.

切削速度Vc (m/min)

1000

n D Vc ⨯π⨯=

主轴转速n (r/min)

D

1000Vc n ⨯π⨯=

金属切除率Q (cm 3/min)

Q = Vc ×a p ×f

净功率P (KW)

3p 1060Kc f a V c P ⨯⨯⨯⨯=

每次纵走刀时间t (min) n

f l t w ⨯= 以上公式中符号说明

D — 工件直径 (mm)

ap — 背吃刀量(切削深度) (mm)

f — 每转进给量 (mm/r )

lw — 工件长度 (mm)

铣削速度Vc (m/min) 1000n

D Vc ⨯π⨯=

主轴转速n (r/min) D 1000

Vc n ⨯π⨯=

每齿进给量fz (mm) z n Vf

fz ⨯=

工作台进给速度Vf (mm/min)

z n fz Vf ⨯⨯=

金属去除率Q (cm 3/min) 1000Vf

ae ap Q ⨯⨯=

净功率P (KW) 61060Kc

Vf ae ap P ⨯⨯⨯⨯=

扭矩M (Nm) n 1030P M 3

⨯π⨯⨯=

以上公式中符号说明

D — 实际切削深度处的铣刀直径

(

mm ) Z — 铣刀齿数

a p — 轴向切深 (mm)

a e — 径向切深 (mm)

切削速度Vc (m/min) 1000

n d Vc ⨯π⨯=

主轴转速n (r/min) d

1000Vc n ⨯π⨯=

每转进给量f (mm/r) n

Vf f =

进给速度Vf (mm/min)

n f Vf ⨯=

金属切除率Q (cm 3/min) 4

Vc f d Q ⨯⨯=

净功率P (KW) 310

240kc d Vc f P ⨯⨯⨯⨯=

扭矩M (Nm) n

1030P M 3

⨯π⨯⨯=

以上公式中符号说明:

d — 钻头直径 (mm)

kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切

削力。

(N/mm 2)

mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越

大表示切削厚度的变化对切削力的影响越大,反之,则越小

γo — 前角 (度)

-----精心整理,希望对您有所帮助!。