产品巡检记录表 (1)

合集下载

QC巡检报表样板

注塑部车间QC巡检记录表

班次:(白班 ) 机台: 操作员: 产品名: 型号: 日期: 处理 结果 年 月 日

时间

QC 黑缺缩料烧流顶气色气油划拖尺冷变断盲缺毛 判 点料水花焦痕白泡差纹污伤伤寸料形裂孔件边 定

产品不良判定

处理方案

备注

08:00-10:00

10:00-12:00

12:00-14:00

14:00-16:0016: Nhomakorabea0-18:00

18:00-20:00 巡检日总结: 建议: 包装要求:

QC:

领班:

审核:

注塑部车间QC巡检记录表

班次: (夜班) 机台: 操作员: 产品名:

QC 判 定

型号: 处理方案

日期: 处理 结果

年

月 备注

日

时间

20:00-22:00

产品不良判定

黑缺缩料烧流顶气色气油划拖尺冷变断盲缺毛 点料水花焦痕白泡差纹污伤伤寸料形裂孔件边

22:00-24:00

24:00-02:00

02:00-04:00

04:00-06:00

06:00-08:00 巡检日总结: 建议: 包装要求:

QC:

领班:

审核:

班次:(白班 ) 机台: 操作员: 产品名: 型号: 日期: 处理 结果 年 月 日

时间

QC 黑缺缩料烧流顶气色气油划拖尺冷变断盲缺毛 判 点料水花焦痕白泡差纹污伤伤寸料形裂孔件边 定

产品不良判定

处理方案

备注

08:00-10:00

10:00-12:00

12:00-14:00

14:00-16:0016: Nhomakorabea0-18:00

18:00-20:00 巡检日总结: 建议: 包装要求:

QC:

领班:

审核:

注塑部车间QC巡检记录表

班次: (夜班) 机台: 操作员: 产品名:

QC 判 定

型号: 处理方案

日期: 处理 结果

年

月 备注

日

时间

20:00-22:00

产品不良判定

黑缺缩料烧流顶气色气油划拖尺冷变断盲缺毛 点料水花焦痕白泡差纹污伤伤寸料形裂孔件边

22:00-24:00

24:00-02:00

02:00-04:00

04:00-06:00

06:00-08:00 巡检日总结: 建议: 包装要求:

QC:

领班:

审核:

IPQC巡检记录表

XXXXX有限公司

IPQC巡检记录表

巡检员:日期:

序号工序检查项目产品料号

数

量

检查状况有异常时填写

备注

8:00~10:00 10:00~12:00 13:00~15:00 15:00~17:00 加班不良原因分析改善预防措施组长确认

1 裁线、

剥线

1、线材规格颜色尺寸

2、切口平整,无伤芯线、线无压痕

2 上锡1、上锡尺寸,

2、上锡效果,光滑,无毛刺现象

3、不可烫伤线皮

3 端子压

接

1、端子规格,镀层

2、外观、高度、拉力等

3、端子铆压电缆线拉力

4 转接头

压接

1、转接头规格、配件

2、铆合压接效果、外观

5 焊接1、PCB、FPC板使用是否正确

2、焊点光滑,无毛刺

3、是否虚焊、假焊

6 贴辅材

检验

1、辅材材料(尺寸)使用是否正确

2、辅材材料贴位置是否正确

7 电测1、测试机自检,参数设定核对

2、治具的可靠性

3、抽测是否合格

8 终检1、成品各项尺寸,材料规格

2、外观良好,不能有伤痕

3、端子无变形,铆接良好

9 包装1、包装材料正确

2、包装方式数量正确

3.标签是否写正确、整齐、字体清晰

备注:检验标准来自作业指导书、工程图纸、材料清单、QC工程图表单编号:FRPZ0020。

产品质量巡检表

结果说明

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

平整、光洁、无毛刺、锐边 合格□ 不合格□

合格□ 不合格□

产品名称 质检人员 检验数量 检验项目 槽钢厚度 下料规格 支架外观 内缘齿牙 镀锌厚术交底 编号:

受检人员

检验时间

2020年 月 日 点 分

标准要求

检验结果

结果说明

其他

合格□ 不合格□

其他

合格□ 不合格□

产品名称 质检人员 检验数量 检验项目 槽钢厚度 下料规格

孔距 板材外观 涂层厚度

涂层外观

其他 其他

桥架

技术交底 编号:

受检人员

检验时间

2020年 月 日 点 分

标准要求

检验结果

结果说明

合格□ 不合格□

合格□ 不合格□

合格□ 不合格□

平整、光洁、无毛刺、锐边 合格□ 不合格□

打

敲渣

大小渣去除彻底、无遗漏死角 合格□ 不合格□

磨

表面

无锐边、无毛刺、无焊渣 合格□ 不合格□

合格□ 不合格□

其 他

合格□ 不合格□

合格□ 不合格□

加工任务

检验项目

标准要求

检验结果

结果说明

下 规格尺寸 料 板材厚度

合格□ 不合格□ 合格□ 不合格□

冲

孔距

孔 孔大小

折

角度

弯 压

参数

型

外形

合格□ 不合格□ 合格□ 不合格□ 合格□ 不合格□ 合格□ 不合格□ 合格□ 不合格□

焊

工艺

满焊□段焊□点焊□其他□ 合格□ 不合格□

接

外观

饱满、无虚焊、焊渣少、漏焊 合格□ 不合格□

IPQC制程巡检记录表

品质异常:

纠正预防措施:

IPQC:

组长:

审核:

日期:

C制程巡检记录表

巡查结果

纠正预防措施:

审核:

日期:

8 PogoPin以及磁铁周围的胶量是否均匀,用通电仪器检查端子是否通电

9 检查泡棉粘贴是否偏位,无漏贴,泡棉无破损

10 检查后盖是否划伤,花/崩,同色点,异色点,水印、脏污等

11 检查物料标示,物料摆放是否正确,是否合理

12 不良品应放置在规定区域,并有相关不良信息标示

13.生產每個工序需挂有SOP,且與生產工序相對應;員工操作參照SOP作業,作業內容與SOP一致

客 户:

订单编号:

IPQC制程巡检记录表

生产线:

巡检日期:

产品名称:

产品编号:

批 号:

巡检数量:

巡查项目

1 檢查PPG镜片花崩,丝印是否合格,镜片粘贴是否贴偏

巡查结果

9:00-11:00 11:00-13:00 14:00-16:00 16:00-18:00 19:00-22:00

2 检查塑胶件卡扣不允许变形,披锋,软胶圈不允许断裂,合模线处披锋不超过0.1MM其余地方披锋大 小≦0.15MM

3 后壳金属与塑胶件粘贴完好,间隙小于0.1M移现象,双面胶不允许外露,用镊子按压pin针能够自动回弹

5 检查防尘网是否漏贴,防水绝缘片粘贴无歪斜现象,镜片显示区域无脏污,残胶

6 检查气密性测试泄露值在±60Pa以内

7 粘贴磁铁无偏位以及松动现象,磁铁罩表面无漏底现象,用冲电底座治具检查磁铁S和N级粘贴位置 是否正确

IPQC制程巡检记录表

制 表:

审核:

核 查:

异常处理

备注

《1》目视30CM检查胶件双眼皮负是否存不良,并参考样板要求。 《2》目视检查胶件合扣位、柱位、顶针位、装配孔位等功能部位,是否出现变形、柱斜、柱孔偏、顶针位深浅不一致; 《3》尺寸按图纸或样品量测,不允许超出公差范围之外异常出现; 《4》快速装配测试,螺丝柱滑牙、开裂、发白等异常现象; 《5》IPQC每60分种对所有机台进行巡查并做好对就数据记录,正常打 √ 异常打× 并备注说明; 严重异常需马上要求停止生产并以书面《异常报告》会知相关部门并跟踪之异常结案; 《6》交班时需装当班产线发生的异常问题及注意事项交接给下一班,并记录在案。 《7》产品外观每次抽10件,客户对抽样灵敏有特殊要求的依SIP之客主呢要求执行抽样。 《8》异常处理方式:A矫正后生产 B 特采(限量) C停止生产 D生产后加工 E不良挑选 F其它

巡检结果 7:00-8:00 8:00-9:00 9:00-10:00 10:00-11:00 11:00-12:00 12:00-13:00 13:00-14:00 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00 18:00-19:00 数量 判定结果

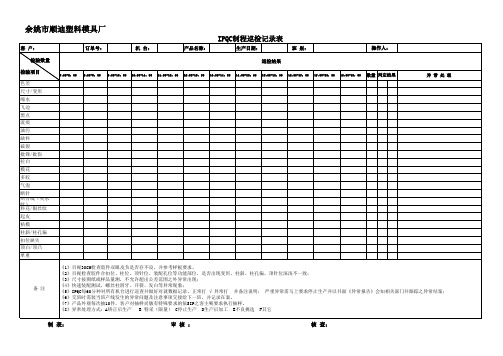

余姚市顺迪塑料模具厂

客 户:Байду номын сангаас

订单号:

机 台:

IPQC制程巡检记录表

产品名称:

生产日期:

班 别:

操作人:

检验数量

检验项目

色差 尺寸/变形 缩水 飞边 黑点 流痕 油污 缺料 破裂 批锋/批伤 拉白 模花 多胶 气泡 断针 结合线(夹水 纹) 料花/银丝纹 起皮 粘模 柱斜/柱孔偏 扣位缺失 顶白/顶凸 单重

IPQC巡检记录表格

备注

注:判定 OK :"√" NG:"X" 不涉及:“/”

日期: 机型: 项目

巡检内容

综合产品车间IPQC巡检记录表

线别:

班次:

IPQC:

时间段/检查结果

人员静电防护着装是否符合无尘车间管理规范? 各工位人员有无经过培训,对作业要求及标准是否清楚? 人员 人员对本职岗位操作是否熟练,有无自检、互检、全检意识? 重点工站人员是否定岗定位?离岗是否有人顶位? 员工是否私自调整仪器设备参数? 作业人员进行取置.加工.装配PCB及测试是否配戴静电环? 工作桌/机台设备是否接地,是否定期测试ESD? 仪器设备.电锁扭力、烙铁温度、高低温箱、热测机运行是否正常?有无点检记录? 机器设备上贴挂安全操作指引及机器防护措施完好无异常现象? 机器 仪器设备参数设置是否符合生产要求? 打包机.点胶机.空压机是否正常运作?有无点检记录? 仪器设备是否定期保养?是否做仪器保养记录表? 上线物料是否符合工单BOM要求? 所有与该产品无关的物料是否在线,物料是否放指定存放点? 物料 物料及产品状态是否标示清楚?标示与实物是否一致? 所有上线物料是否盖有IQA入检合格章? 所有物料是否符合ROHS管制标准? SOP是否正规规范?各工序的工艺参数是否正确? 员工是否按SOP进行操作? 样品、图纸、BOM表、上料表、SOP、设备操作指导书是否为最新有效版本? Back Short压得高低及松紧程度是否合适? 电批扭力参数是否按照SOP进行设置 法 F头加工是否有旋到位? 螺丝是否有锁紧,辅助螺丝是否有锁到位? 装PCB板时是否有平贴压铸件板面? 熱测水温需用温度计量测位为60度. 冷泡水深为25CM需按标准作业? 温度&湿度环境是否符合生产要求? 环境 地面、工作台面、流水线是否保持清洁干净?区域标示是否明确. 安全通道是否保持畅通?是否有明确指引标示?

注:判定 OK :"√" NG:"X" 不涉及:“/”

日期: 机型: 项目

巡检内容

综合产品车间IPQC巡检记录表

线别:

班次:

IPQC:

时间段/检查结果

人员静电防护着装是否符合无尘车间管理规范? 各工位人员有无经过培训,对作业要求及标准是否清楚? 人员 人员对本职岗位操作是否熟练,有无自检、互检、全检意识? 重点工站人员是否定岗定位?离岗是否有人顶位? 员工是否私自调整仪器设备参数? 作业人员进行取置.加工.装配PCB及测试是否配戴静电环? 工作桌/机台设备是否接地,是否定期测试ESD? 仪器设备.电锁扭力、烙铁温度、高低温箱、热测机运行是否正常?有无点检记录? 机器设备上贴挂安全操作指引及机器防护措施完好无异常现象? 机器 仪器设备参数设置是否符合生产要求? 打包机.点胶机.空压机是否正常运作?有无点检记录? 仪器设备是否定期保养?是否做仪器保养记录表? 上线物料是否符合工单BOM要求? 所有与该产品无关的物料是否在线,物料是否放指定存放点? 物料 物料及产品状态是否标示清楚?标示与实物是否一致? 所有上线物料是否盖有IQA入检合格章? 所有物料是否符合ROHS管制标准? SOP是否正规规范?各工序的工艺参数是否正确? 员工是否按SOP进行操作? 样品、图纸、BOM表、上料表、SOP、设备操作指导书是否为最新有效版本? Back Short压得高低及松紧程度是否合适? 电批扭力参数是否按照SOP进行设置 法 F头加工是否有旋到位? 螺丝是否有锁紧,辅助螺丝是否有锁到位? 装PCB板时是否有平贴压铸件板面? 熱测水温需用温度计量测位为60度. 冷泡水深为25CM需按标准作业? 温度&湿度环境是否符合生产要求? 环境 地面、工作台面、流水线是否保持清洁干净?区域标示是否明确. 安全通道是否保持畅通?是否有明确指引标示?

IPQC巡检记录表

IPQC巡检记录表

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

IPQC巡检记录表

巡查结果 8:00—10:00 10:00—12:00 13:30—15:30 15:30—17:30 18:30—

备注

E S D

37 不良品、待维修、良品、样品是否明确标示,摆放整齐。 品质异常:

纠正预防措施:

备注:

1.IPQC需严格按要求进行巡检并填写记录,每次检查的量≥10PCS; 2.若出现异常将不良现象标出,用“X”标示并写上处理方法,跟进记录,巡查时若无异常用“√”表示。

IPQC巡检记录表

记录编号:

客户

产品名称

产品型号/规格

生产订单号

订单数量

生产线

项目 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 过 程 控 制 14 15 16 17 18 19 20 21 22 23 24 25 26 27 工 具 设 备 28 29 30 31 32 7 S 工 作 33 34 35 36

IPQC:

日期:

审核:

日期:

表格编号: -QP-14-03-A

巡查项目 接触PCBA及电子元器件的员工必须佩戴静电环,是否有进行静电环检 测。 员工是否有按要求佩戴厂牌,穿工衣、工鞋上班。 作业指导书是否正确合理,相关文件是否受控,临时修改的受控文 件,修改人员是否签名。 检查生产线是否按BOM表生产首样、首件,然后对首样进行确认。 .检查生产工艺流程是否按SOP要求进行。 生产员工是否按SOP作业,动作方式是否正确,各工位有无堆积、员 工野蛮作业。 焊接工序有无假焊、虚焊、漏焊等,电源线有无破皮或刺破等。 抽查人工焊后PCB板有无锡孔,锡珠、锡渣及其它不良。 产品打胶是否按供应商说明书调配;打胶后是否有少胶、多胶、漏打 等现象。 使用螺丝规格是否正确,螺丝有无打滑,锁花头,螺丝松动或漏打现 象 电池片装上后是否符合要求,无漏装、脱落等不良。 各按键是否有装反装错现象,功能按键是否有陷下去或松动现象。 外壳是否有刮花,破损,批峰,变形等现象。 外壳、按键、标牌等丝印有无印错,模糊,及划伤等。 上下壳组装后有无色差,段差、缝隙、离壳现象。 合上下壳后有无压到线,或有批锋刮手现象。 各测试设备是否正常。 QC的测试方法是否正确,有无按标准测试。 《QC日报表》有无如实填写。 堆机有无超出5PCS,如有超出是否另外用暂存箱整齐摆放。 良品与不良品有无分开,有无对应标识。 包装方式是否符合标准要求。 是否按标准或订单要求放置配件,是否有多放、少放、放错配件。 标签贴纸内容印刷是否正确,是否有脏污、破损、印刷不良现象。 产品装箱时是否有漏装、混装、多装、标识错误等现象。 有无特采物料在线使用,重点跟进时有无异常。 物料、半成品摆放是否合理,不同的机型物料有无混合;换机种生产 时,不合格品和前单剩料是否进行隔离或清退。 使用的烙铁温度、电批扭力是否在作业指导书的规定范围内,是否有 点检。 清洁烙铁头的海绵是否干净,持水适量。 测试仪器、设备是否有校验合格证且在有效期内,是否符合要求。 各物料是否明确标示归类且标示正确,摆放整齐。 各区域摆放与指示标识是否正确。 生产辅料(白电油、酒精、胶水等)是否标识清楚,是否有无标识的 瓶。 工作台面、流水线、仪器、地上等是否干净。 各通道是否畅通,灯光是否明亮。 没有使用的工具、治具、是否归类于工具箱内。

仓储部-仓库每日巡检记录表

仓库每日巡检记录表

表单编号:EPES19-SC-WH-030-2015

说明:1.卫生检查的内容有:地面、墙壁、窗户、窗纱、消防设施、货品本身是否有灰尘、纸屑等杂物2.仓库墙距不小于0.5米,柱距不小于0.3米

3.产品漏液/短少指产品在储存过程中产品漏液和产品整件少袋及产品变形等现象;货品破损/短少指物料在储存过程中物料破损和短少及变形等现象

4.虫鼠控制点检查指仓库内的虫鼠控制点的设备是否完好

5.在巡检过程中,如果发现其他不正常情况,请记录在备注中,以便及时跟进处理情况。