h型钢立柱热浸镀锌过程检验规范

热浸锌产品检验规范

锌层起皮

6.3外观检验

6.3.1热浸锌产品表面呈均匀的银白色,不允许存在发黑、发黄、烧焦、脏污、酸水印等缺陷;

起泡漏底

锈点锌瘤

6.4螺孔镀锌后的修复因螺孔部位容易造成锌层堆积,无法与螺丝实配,在热浸锌后螺孔要用丝锥重新加工一次;

6.5附着力测试:用划格刀在试样涂层表面以2.0mm的间隔从垂直交叉方向划下100个方格,介刀要划到基材表面。

用3M胶纸粘贴在被划格的表面,用手指压紧胶带使其与涂层紧密接触,

胶带不能°方向迅速拉起胶带,若有方格被撕下视为不良。

分钟后从起皱、有残余气泡,560。

钢结构热镀锌通用工艺规程

熱鍍鋅工藝規程1主題內容和適用範圍本承包工程擬採用外鍍鋅廠家作為外協廠。

同時制定本規程以制約外協廠來保證鍍鋅質量。

本規程規定了澳門輕軌C360標段半圍封結構及緊急逃生通道鋼構件鍍鋅應遵守的基本規則。

本規程適用於鋼柱、鋼樑、支撐等熱浸鍍鋅。

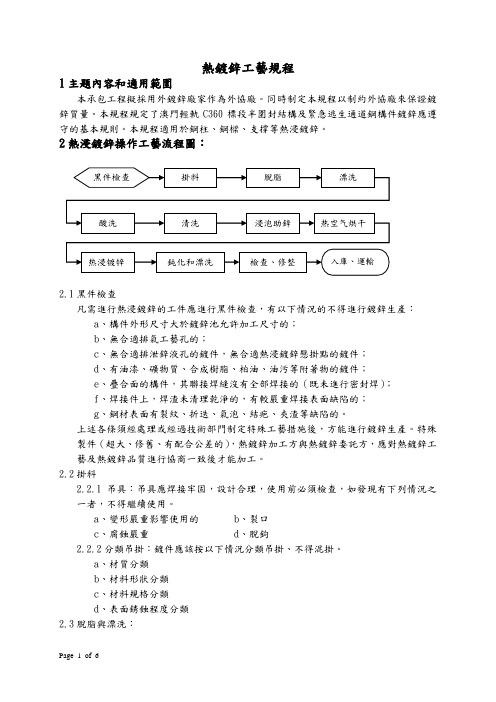

2熱浸鍍鋅操作工藝流程圖:2.1黑件檢查凡需進行熱浸鍍鋅的工件應進行黑件檢查,有以下情況的不得進行鍍鋅生產:a、構件外形尺寸大於鍍鋅池允許加工尺寸的;b、無合適排氣工藝孔的;c、無合適排泄鋅液孔的鍍件,無合適熱浸鍍鋅懸掛點的鍍件;d、有油漆、礦物質、合成樹脂、柏油、油污等附著物的鍍件;e、疊合面的構件,其聯接焊縫沒有全部焊接的(既未進行密封焊);f、焊接件上,焊渣未清理乾淨的,有較嚴重焊接表面缺陷的;g、鋼材表面有裂紋、折迭、氣泡、結疤、夾渣等缺陷的。

上述各條須經處理或經過技術部門制定特殊工藝措施後,方能進行鍍鋅生產。

特殊製件(超大、修舊、有配合公差的),熱鍍鋅加工方與熱鍍鋅委託方,應對熱鍍鋅工藝及熱鍍鋅品質進行協商一致後才能加工。

2.2掛料2.2.1吊具:吊具應焊接牢固,設計合理,使用前必須檢查,如發現有下列情況之一者,不得繼續使用。

a、變形嚴重影響使用的b、裂口c、腐蝕嚴重d、脫鉤2.2.2分類吊掛:鍍件應該按以下情況分類吊掛、不得混掛。

a、材質分類b、材料形狀分類c、材料規格分類d、表面銹蝕程度分類2.3脫脂與漂洗:待鍍件表面附有明顯油污的需進行脫脂處理。

2.3.1脫脂液的配方為:氫氧化鈉50—150克/升矽酸鈉30—50克/升其餘為水脫脂液溫度為60攝氏度—80攝氏度,脫脂時間為10—15分鐘2.3.2脫脂液應保持清潔,表面油脂液濃度根據化驗結果調整,每週化驗一次並及時補充堿液,脫脂液由換熱器間接加熱。

2.3.3對表面附有脫脂液不能去除的礦物質、合成樹脂、柏油等附著物的鍍件應採用其他特殊方法清除。

2.3.4脫脂後的鍍件必須在流動的清水中進行漂洗,上下串動三次以上,漂洗水應保持清潔,PH值小於9。

热浸锌检验指导书

1: 目的Purpose规范热浸锌产品检验的标准及方法,保证经过热浸锌处理的合格产品交付客户。

2:范围Scope用于公司技术文件要求热浸锌处理的产品的检验3:职责Responsibility技术部负责制定/改版此规范。

Technical Department is responsible for developing and updating this specification.质量部文控负责文件的标准化,批准,发行,和报废。

Quality and documentation department responsible for standardize, approval, release and disposal the document.质量部检验员负责执行本规范。

Quality department inspector is responsible and controls the implementation of norms.4:参考标准1009606-C01000359 Coating systems- Specific technical requirementsPS2470-27020 Hot-dip galvanizeISO 1461 Hot dip galvanized coatings on fabricated iron and steel articles –Specifications and test methodsISO 1461钢铁制件热浸镀锌技术条件与试验方法5:检验工具膜厚仪、百格刀,标准胶带(3M胶带)卡尺等6. 目视检验条件在自然光或光照度在350-500LX 的近似自然光下(如40W 日光灯、距离500mm 处),相距为1m,观测时间为5秒,且检查者位于被检查表面的正面、视线与被检表面呈45-90°进行正常检验。

要求检验者的校正视力不低于1.27:检验数量7.1锌层厚度检验项目按以下进行随机抽样检验。

H型钢立柱热浸镀锌过程--检验规范

H钢立柱热浸镀锌过程检验规范1.H型立柱生产过程检验总则1.1检验目的确保产品质量符合有限公司企业标准《热镀锌工艺规程》以及国家和行业相关标准和要求。

H 型钢立柱是声屏障的主要承载构件,应认真检验,确保其质量达到规定要求。

1.2检验内容检验H型钢立柱焊接成形后,对外观、厚度、物理性能及力学性能的检验、验收。

1.3检验人员组成质检部门负责生产线各工序的检验:检验组由质检部成员、车间质检员、专职探伤质检员组成。

1.4检验规定H型钢立柱的生产过程检验实行自检和抽检的“两检制”。

生产过程的自检由操作者完成;抽检由质检组完成。

1.4.1自检操作者应对自己实施的工序和完成的工件按照热镀锌工艺要求进行自我检验,并填写记录。

自检者发现工件有问题时,要及时报生产线负责人(或班组长),并找出问题的原因,解决后方可继续生产。

1.4.2产品抽检由质检组对工件或成品进行抽检,抽检规定如下:(1)对当批工件或成品总数的20%进行抽检;如被抽检工件或产品当中不合格率达l096时,本次抽检停止进行。

(2)在上述情况下,应将该批工件或产品的抽检率定为50%,如当本次抽检的不合格率达到20%时,质检组应对该工件或成品提出书面停产通知单,报车间主任、技术部、质检部等单位负责人。

(3)技术部门,车间主任负责会同车间技术员、工班长和操作者本人,对查找出现次品的原因做出分析并认定责任。

对次品做以下处置:如认定次品可以修整,则安排修整。

经修整后的工件或成品应逐件进行检查。

经返修后的工件或成品的合格品应填写返修产品验收单。

如认定次品不能修整,应作废品处理,并填写《报废单》(见附件3)。

1.5责任声屏障H型钢的生产过程检验涉及产品质量、产品性价比及公司荣誉以及公司全体员工的利益,为保证两检制度的严肃性和有效性,特规定以下责任制度。

1.5.1两检制度的落实及管理公司质检部人员、车间质检员、生产线当班班长,每个工序操作工人的姓名、工序名称、当班日期、时间等给予明确记录。

热镀锌钢筋检验检测规范

热镀锌钢筋检验检测规范1.主题内容及使用范围为了保证电力器材热浸镀锌钢筋质量符合现行国标,特指定本检验规范及检验方法。

1.1执行本规范必须在健全质检科质量管理制度的基础上认真执行监督检查,对镀锌件做重点抽检。

2.质检员对镀锌件质量逐项进行外观检查,并应符合下列要求:2.1镀锌件表面应具有适用性光滑。

2.2搭接处不应有毛刺、滴瘤和多余结块,非搭接处允许有毛则和多余结块,但高度超过1毫米,面积又比较大时要返工重新镀。

2.3不得有过酸洗或镀锌缺陷。

2.4不得附着飞溅锌渣、锌灰等影响使用光洁。

2.5不得有锌渣堵。

2.6黑件在镀锌前熔渣、焊后药皮及油垢等必须彻底清除干净。

3.镀锌附着量锌层厚度3.1镀锌件度小于5毫米时,锌附着量应不低于460g/m2及锌厚度应不低于65微米。

3.2镀锌件厚度人于等于5老米时,锌附着量应不低于610g/m2及锌层厚度不低于86微米。

3.3镀锌件锌层应均匀,用硫酸铜溶液浸蚀4次不露铁。

3.4镀锌件的锌层应与基本金属结构牢固,经锤击试验,锌层不脱落不凸起。

4.试验方法4.1锌附着量测定采用测厚仪测出锌层厚度。

4.2锌层均匀性测定采用硫酸铜溶液浸蚀。

4.3锌层附着性测定采用伍击试验。

5.铁塔规定5.1铁塔铁附件镀锌附着量和锌层均匀性,附着性应做抽样试验,不符合本规定技术要求的为不合格品。

5.2镀锌件锌层厚瘦用测厚仪测试,质检员对每批来料在检查中随机抽取5角钢镀锌件12件;5<<8:角钢镀锌件6件、板材6件:S28角钢镀锌件4件,被测试的钢每面测试三点计12点。

板材每面测试6点。

测试位置应离开端头或边缘20毫米以上,并应均匀在侧面内。

6.镀锌件锌层均匀性试验方法(硫酸铜试验)6.1镀锌厂家每次点火溶锌正式渡后,通知我厂二至三班内进行硫校铜试验,从检查批中抽取代表件性的角钢镀锌件三件做试验。

6.2将准备好的试样,至于18C士2C的溶液中浸泡一分钟,此时不许搅动溶液,亦不得移动试件。

H型钢立柱热浸镀锌过程 检验规范标准

H钢立柱热浸镀锌过程检验规1.H型立柱生产过程检验总则1.1检验目的确保产品质量符合企业标准《热镀锌工艺规程》以及国家和行业相关标准和要求。

H型钢立柱是声屏障的主要承载构件,应认真检验,确保其质量达到规定要求。

1.2检验容检验H型钢立柱焊接成形后,对外观、厚度、物理性能及力学性能的检验、验收。

1.3检验人员组成质检部门负责生产线各工序的检验:检验组由质检部成员、车间质检员、专职探伤质检员组成。

1.4检验规定H型钢立柱的生产过程检验实行自检和抽检的“两检制”。

生产过程的自检由操作者完成;抽检由质检组完成。

1.4.1自检操作者应对自己实施的工序和完成的工件按照热镀锌工艺要求进行自我检验,并填写记录。

自检者发现工件有问题时,要及时报生产线负责人(或班组长),并找出问题的原因,解决后方可继续生产。

1.4.2产品抽检由质检组对工件或成品进行抽检,抽检规定如下:(1)对当批工件或成品总数的20%进行抽检;如被抽检工件或产品当中不合格率达l096时,本次抽检停止进行。

(2)在上述情况下,应将该批工件或产品的抽检率定为50%,如当本次抽检的不合格率达到20%时,质检组应对该工件或成品提出书面停产通知单,报车间主任、技术部、质检部等单位负责人。

(3)技术部门,车间主任负责会同车间技术员、工班长和操作者本人,对查找出现次品的原因做出分析并认定责任。

对次品做以下处置:如认定次品可以修整,则安排修整。

经修整后的工件或成品应逐件进行检查。

经返修后的工件或成品的合格品应填写返修产品验收单。

如认定次品不能修整,应作废品处理,并填写《报废单》(见附件3)。

1.5责任声屏障H型钢的生产过程检验涉及产品质量、产品性价比及公司荣誉以及公司全体员工的利益,为保证两检制度的严肃性和有效性,特规定以下责任制度。

1.5.1两检制度的落实及管理公司质检部人员、车间质检员、生产线当班班长,每个工序操作工人的、工序名称、当班日期、时间等给予明确记录。

热浸锌产品入厂检验标准

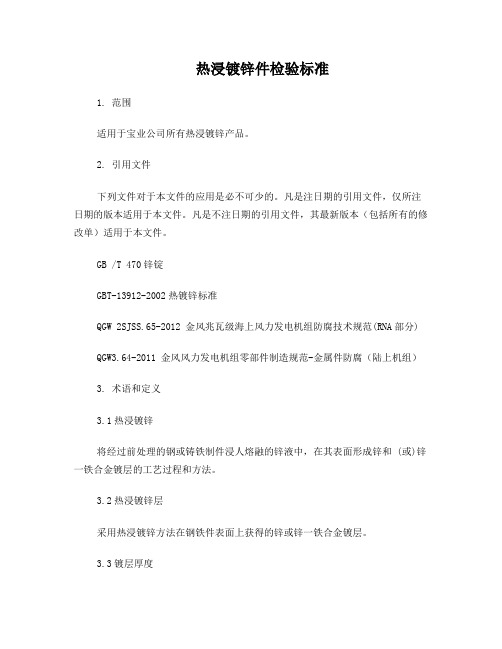

热浸镀锌件检验标准1. 范围适用于宝业公司所有热浸镀锌产品。

2. 引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB /T 470锌锭GBT-13912-2002热镀锌标准QGW 2SJSS.65-2012 金风兆瓦级海上风力发电机组防腐技术规范(RNA部分)QGW3.64-2011 金风风力发电机组零部件制造规范-金属件防腐(陆上机组)3. 术语和定义3.1热浸镀锌将经过前处理的钢或铸铁制件浸人熔融的锌液中,在其表面形成锌和 (或)锌一铁合金镀层的工艺过程和方法。

3.2热浸镀锌层采用热浸镀锌方法在钢铁件表面上获得的锌或锌一铁合金镀层。

3.3镀层厚度材料面上锌或锌一铁合金镀层的总厚度,以“μ m”表示。

3.4镀层局部厚度在某一基本测量面按规定次数用磁性法所测得的镀层厚度的算术平均值。

3.5镀层平均厚度对某一大件或某一批镀锌件抽样后测得镀层局部厚度的算术平均值。

3.6最小值在基本测量面上用称量法测得的镀层镀覆量厚度换算值中的最小值,或按规定次数用磁性法所测得的镀层厚度的算术平均值中的最小值3.7检查批简称批:指一次订货或一次交货的热浸镀锌制件。

3.8漏镀面材料表面未与熔融锌发生反应的区域。

4. 一般要求4.1必要时供应商应提供相关质量记录资料(如锌锭材质报告、镀锌程检查报告、工艺等)。

4.2产品在运输、吊装过程必须做好防护措施,防止产品变形。

4.3产品热镀锌后不能用油漆笔等难以清除的物料在产品上做标识。

4.4产品热镀锌表面不能有打磨机打磨痕迹及喷手喷锌漆。

5.抽样检查和检查方法5.1厚度镀层厚度按GBT2828.1-2012计数抽样检验程序:其他按一般检查水平“Ⅱ”抽样,样本数如下表:数量(件)0-5 5-50 51-150 151-280 281-500 501-1200 检验数量(件)全检 5 20 32 50 805.2外观检验:按照AQL 1.0执行。

热镀锌钢板质量检验标准

热镀锌钢板质量检验标准热镀锌钢板是一种通过在钢板表面涂覆一层锌的防腐处理方式,用于避免钢材在潮湿环境中腐蚀。

为了确保热镀锌钢板的质量,需要进行严格的检验。

本文将介绍热镀锌钢板的质量检验标准及其相关要求。

一、外观检验1. 表面平整度:热镀锌钢板的表面应光滑平整,不得出现起皮、起泡、疤痕、凹陷等缺陷。

2. 锌层附着力:使用刮削试验,应能保持锌层与钢板之间的牢固附着。

3. 锌层厚度:通过测量锌层厚度,确定其是否符合规定的标准。

二、化学成分检验1. 钢板成分:应符合相关标准,保证热镀锌钢板的材质与要求一致。

2. 锌液成分:锌液用于热镀锌过程中,其成分也需要进行检验,以确保其符合规定的标准要求。

三、物理性能检验1. 抗拉强度:通过拉伸试验,检测热镀锌钢板的抗拉强度是否符合标准。

2. 屈服强度:通过压缩试验,确定热镀锌钢板的屈服强度是否满足要求。

3. 冲击韧性:通过冲击试验,判断热镀锌钢板在低温环境下的耐冲击性能。

四、镀层检验1. 锌层质量:采用腐蚀试验等方法,检测锌层的均匀性和完整性。

2. 锌层化学成分:通过化学分析,确定锌层中的成分是否符合要求。

3. 锌层厚度:使用特定的测量方法,测定锌层的厚度,并与规定的标准进行比较。

五、包装及标识检验热镀锌钢板的包装应符合相关的要求,保证运输过程中不受损坏。

同时,在产品表面和包装上应标明产品名称、规格、批号等信息,方便追溯及使用。

六、检验报告及合格证书热镀锌钢板的质量检验后,应及时编制检验报告,记录各项检验结果和技术参数。

对于合格的热镀锌钢板应颁发合格证书,确保产品质量的可追溯性。

通过以上的质量检验标准,可以保证热镀锌钢板的质量稳定、性能可靠。

在实际应用过程中,用户可根据具体需求和行业标准,进一步制定细化的检验要求,并与供应商进行合作,确保热镀锌钢板的质量达到预期的要求。

总之,热镀锌钢板的质量检验是确保产品质量和使用安全的重要环节。

只有通过严格的检验,才能保证热镀锌钢板的质量符合标准,达到预期使用效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H钢立柱热浸镀锌过程检验规范

型立柱生产过程检验总则

检验目的

确保产品质量符合有限公司企业标准《热镀锌工艺规程》以及国家和行业相关标准和要求。

H型钢立柱是声屏障的主要承载构件,应认真检验,确保其质量达到规定要求。

检验内容

检验H型钢立柱焊接成形后,对外观、厚度、物理性能及力学性能的检验、验收。

检验人员组成

质检部门负责生产线各工序的检验:检验组由质检部成员、车间质检员、专职探伤质检员组成。

检验规定

H型钢立柱的生产过程检验实行自检和抽检的“两检制”。

生产过程的自检由操作者完成;抽检由质检组完成。

1.4.1自检

操作者应对自己实施的工序和完成的工件按照热镀锌工艺要求进行自我检验,并填写记录。

自检者发现工件有问题时,要及时报生产线负责人(或班组长),并找出问题的原因,解决后方可继续生产。

1.4.2产品抽检

由质检组对工件或成品进行抽检,抽检规定如下:

(1)对当批工件或成品总数的20%进行抽检;如被抽检工件或产品当中不合格率达l096时,本次抽检停止进行。

(2)在上述情况下,应将该批工件或产品的抽检率定为50%,如当本次抽检的不合格率达到20%时,质检组应对该工件或成品提出书面停产通知单,报车间主任、技术部、质检部等单位负责人。

(3)技术部门,车间主任负责会同车间技术员、工班长和操作者本人,对查找出现次品的原因做出分析并认定责任。

对次品做以下处置:

如认定次品可以修整,则安排修整。

经修整后的工件或成品应逐件进行检查。

经返修后的工件或成品的合格品应填写返修产品验收单。

如认定次品不能修整,应作废品处理,并填写《报废单》(见附件3)。

责任

声屏障H型钢的生产过程检验涉及产品质量、产品性价比及公司荣誉以及公司全体员工的利益,为保证两检制度的严肃性和有效性,特规定以下责任制度。

1.5.1两检制度的落实及管理

公司质检部人员、车间质检员、生产线当班班长,每个工序操作工人的姓名、工序名称、当班日期、时间等给予明确记录。

1.5.2废品的处理

除不可抗拒的原因,如工作中突然停电、机器设备突然损坏、操作人员操作中

突发重病等造成废品外,由于操作失当,出现不应有的误操作;两检人员敷衍行事等致使产生废品,当事人员应负经济赔偿责任(经济赔偿办法及数额由公司另定。

)型钢立柱热浸镀锌过程检验项目

H型钢立柱热镀锌前,有以下情况不得进行镀锌生产

2.1.1有油漆、矿物质、合成树脂、柏油、油污等附着物的镀件;

2.1.2底板与H型钢的焊接是否有未全部焊接的;

2.1.3焊接件上,焊渣未清理干净的,有较严重焊接表面缺陷的;

2.1.4钢材表面有裂纹、折迭、气泡、结疤、夹渣等缺陷的。

热镀锌后H型钢立柱镀层外观检验

2.2.1目测所有热浸镀锌制件,其主要表面应平滑、无滴瘤、粗糙和锌刺,无起皮,无漏镀,无残留的溶剂渣。

2.2.2镀层的厚度大于规定值时,被镀制件表面允许存在发暗或浅灰色的色彩不均匀区域。

潮湿条件下储存的镀锌工件,表面允许有白锈存在。

2.2.3目查外观,检查不合格的制件应采用热喷涂锌、涂敷富锌涂料或融敷锌合金等方法对漏镀面进行修复,修复或重新镀锌后再交送重新检查。

热镀锌后H型钢立柱镀层厚度检验

2.3.1在制件的尺寸允许的情况下镀层的厚度测量应在离边缘大于10mm的区域进行、不应在火焰切割面或边角进行。

2.3.2 H型钢立柱镀层平均厚度应为85μm。

附着力试验

2.4.1镀层与基体结合力强是热浸锌工艺的特点,所以通常不需测试镀锌层和基体之间的结合力。

但是一般厚度的热浸锌工件在使用和正常操作条件下应没有剥落和起皮现象。

2.4.2刻划十字的试验方法对评价镀层的机械性能有一定的参考意义,但是在某些条件下试验要求要高于使用要求。

可采用锤击法和锉刀法。

可根据生产工艺时间判定加工过程是否符合要求,如表1所示。

用于镀层厚度试验的样本从每一检查批中随机抽取,应按表2要求从每一检查批中抽取不少于最小数量的制件组成样本。

如果样品的锌层厚度不符合这些要求,则应在该批制件中双倍取样(制件数不少于最低取样数则取全部制件进行试验)。

若这一较大的样本通过了试验则视该批制件合格;若通不过,则不符合要求的制件应报废,或经需方允许重镀。

此验收规范参照国家标准GB/T13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法进行。

型钢立柱在热浸镀锌后,喷涂粉末前应注意以下问题:

在移动成品时应避免产品之间相互摩擦、碰撞,损坏镀锌层。

应在产品的主体明显位置作标记,标注工程的客户名称、型号及收货单位,标记内容应满足公司规定。

严禁乱堆、乱放,切勿重摔。

构件储存场所,应选择地面平整坚实无积水的场区。

热浸镀锌后的H型钢应在2小时内转移到下道工序,进入喷粉工序。

附件l:热浸镀锌层均匀性试验方法

(硫酸铜试验)

本附录规定了试样的镀锌层以硫酸铜溶液浸蚀的试验方法。

适用于镀锌层均匀性测定。

硫酸铜溶液的配制及用量

A.1.1硫酸铜溶液的配制:将36g化学纯硫酸铜溶于lOOmL蒸馏水中,加热溶解后,冷却至室温,加入氢氧化铜或碳酸铜(每公升硫酸铜溶液加入1g),搅拌混均后,静止24h以上,然后过滤或吸出上面的澄清溶液供使用,该溶液在l8℃时,比重应为l.18g/cm2否则应以浓硫酸铜溶液或蒸馏水调正。

A.1.2硫酸铜溶液的用量:按试样表面积不少于8ml/cm2。

A.1.3每次配制的硫酸铜溶液可多次使用,但最多不应超过l5次。

.试样准备,

A.2.1 应按材质、材料规格、产品形状选取有代表性的试样。

A.2.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。

A.2.3试样测试面积不小于100cm2钢板试样尺寸为lOOmm×lOOmm。

A.2.4螺栓、螺母取原件做硫酸铜试验。

试验条件

A.3.1硫酸铜溶液应以不与硫酸铜产生化学反应的容器盛装,容器应有适当的容积,使硫酸铜溶液能将试样浸没,又能使试样与容器壁保持不少于25mm的距离。

A.3.2试验时硫酸铜溶液的温度应为18℃±2℃。

试验规则

A.4.1 试样表面处理:试样用四氯化碳、苯等有机溶剂除去表面油污,流水冲净后,以净布擦干,将试样两端露出基本金属处涂以油漆或石蜡。

A.4.2试验方法:将准备好的试样,置于l8℃±2℃的溶液中浸泡一分钟,此时不得搅动溶液,亦不得移动试样,一分钟后立即取出试样,以流水冲洗,并用软毛刷除掉试样表面黑色沉淀物,特别是要刷掉孔洞凹处沉淀物,以流水冲洗,然后用净布擦干后立即进行下一次浸蚀,直至试验浸蚀终点为止。

浸蚀终点的确定

A.5.1 经上述试验后,试样的基本金属上出现红色的金属铜时为试样达到浸蚀终点。

出现金属铜那次浸蚀不计入硫酸铜试验次数。

A.5.2将附着的金属铜用无锋刃的工具将铜刮掉,如铜的下边仍有金属锌时,可不算腐蚀终点。

A.5.3下列情形不作为腐蚀终点:

①试样端部25mm内出现红色金属铜时;

②试样的棱角出现红色金属铜时;

③镀锌后划伤、擦伤的部位及周围出现红色金属铜时。

所有试剂均为化学纯试剂

附件2:热浸镀锌层均匀性试验方法

本附录规定了落锤试验方法,适用于热浸镀锌层附着性试验。

C1试验装置

试验的锤子应安装在稳固的木制试台上,试验面应保持与锤底座同样高度。

锤击试验装置如图Cl所示。

C2试验规则

试件应置于水平,调整试样,使打击点距离试样边、角及端部10mm以外,锤头面向台架中心,锤柄与底座平面垂直后自由落下,以4 mm的间隔平行打击5点检查锌层表面状态,打击处不得重复打击。

图Cl 锤击试验装置图

注:①锤头用45号钢;重量210g,锤刃硬度(肖氏)40以上。

②锤柄用橡木;重量约70g。

③底座钢板厚15mm,长宽250mm×250mm,材质Q235-A。

附件3:其它表格

有限公司

成品验收单

有限公司

不合格品处置单

有限公司

不合格品复检单

有限公司

报废单。